HELLER机床加工中心维修技术研究

2021-09-26王文斌高海平韩冰

王文斌 高海平 韩冰

摘要:在本研究中能够针对HELLER机床加工中心具体数控设备的故障参数及故障维修过程进行分析,阐述了在维修定位中可编程控制器的具体应用,详细分析了设备故障大定位,检修前检查是关键环节,同时指出做好接口信号状态变化流程图在整个数控设备检修过程中具有十分重要的意义。

关键词:HELLER机床;加工中心;维修技术

中图分类号:TG68 文献标识码:A 文章编号:1674-957X(2021)16-0133-02

0 引言

近年来在仪器设备维护管理等方面,如何做好数控机床故障快速诊断、维修对于相关从事检修工作人员来说是十分重要的。比如对于某机械公司,投入数十亿元构建HELLER机床设备,多年来,针对数控机床的故障诊断维修与相关院校、专业工程师进行合作。在本研究中主要针对卧式加工中心故障维修进行详细阐述。

1 HELLER机床加工中心特点

本研究中HELLER机床卧式加工中心是由德国机床厂生产的机床,其主轴精度高,运行速度快,具有较高的轴承精度和良好润滑性能,利用这种卧式加工中心所生产的零件具有较高精度,但在长期使用过程中产品加工时常会面临很多问题:第一,工件会出现部分加工纹路,存在圆柱度误差;第二,在加工过程中工件生产噪声较大,导致所生产的工件表面存在明显的振纹,使最终的加工工件尺寸误差较大。在本研究中主要针对上述几个问题,对HELLER机床加工中心在实际生产过程中各个轴工作台进行主轴、轴承检修经验分析,能够为类似加工中心提供经验借鉴。

2 典型故障维修技术

2.1 数控设备故障

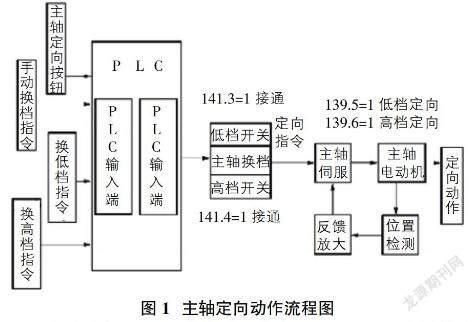

在实际自动加工过程中可以使用机械手,在加工中程序中断,进一步说明可编程控制器是正常运行的,因此可以采用可编程控制器程序法,通过查询可编程控制器程序相关模块,了解机械手的运动流程。在检修前的调查这一环节也是重要程序,通过该环节能够排除在加工过程中的程序问题,确保机械运行环境与电网正常。通常,在机械手移向主轴动作前会出现机床停止运行,通过资料查询产生该动作主要是在Y轴和Z轴完成回零后,将机械手架调升至最高位点,此时主轴开始定向并完成后续操作,出现该机床故障明显的特征是中断程序,停止运行,通过实际检查结果发现,目前该机械属于最高位置,主轴开始定向,但未完成后续操作。在故障大定位中,结合之前文献研究分析判断和修检修前调查,这一程序中断并不是受到运行环境干扰和电网异常导致的,同时可以排除非程序设计问题。通过研究发现,该故障为硬件故障,且故障定位为主轴定向系统,结合可编程控制程序绘制主轴定向动作流程图,如图1所示。

在自动加工过程中由NC发出M41和M42的低档和高档换挡指令,并且经过可编程控制器进行换挡装置开关的控制,在完成换挡的过程中,可编程控制器能够向主轴控制器发出指令,使主轴电动机开始定向运行,完成定向动作后主轴开始正常运行,在这一过程中,任意环节都可能成为主轴无法正常定向的故障原因。

根据上述研究发现在故障设备诊断过程中,由于程序中断NC和显示器处于正常运行,因此这种情况下可以采用可编程控制器程序法,需要注意可编程控制器程序是机床电气控制和运行逻辑关系的统一。可编程控制器检测故障原理是利用各种输入、输出状态指标,通过为特种机床所编制的梯型图,即可编程控制器程序,进而能够对机床产生的不同信号实现逻辑性判断,当机床处于故障状态后,一般来说,可以调出程序并绘制动作流程图,之后详细找到导致程序异常或者停止运行的环节,即完成故障大定位。结合可编程控制器程序可查找相对应的诊断标准状态位号,第一,可以在crt中调用实时诊断的画面;第二,操作主轴控制器实现自动定向,以观察主轴定向状态。

根据该表可以发现,目前主轴未定位,主要是由于上位档位动作没有完成,故障点处于换挡前单元;第三,手动操作主轴的高档和低档位开关,按下手动定向键。

根据该结果可以发现,此时手动操作换挡定向是比较成功的,表明主轴控制器和换挡机械装置是正常的,之后需要确定换挡开关可编程控制器输入和输出接口是否存在故障问题;第四,能够针对M41和M42的换挡定向指令进行输入,进而观察相关参数,如表1所示。

根据该结果可以发现,系统在执行M42高档位置定向指令时其程序运行正常,但未执行低档的定向指令,进而判断该故障点位是低档开关以及相关的端口连线,进一步检查低档换挡位置开关,打开开关盒之后结果发现,低档位置连线存在部分螺丝松动连线,松脱,进而导致低档定向无法执行。由于主轴自动定向是通过先低档后高档定向的,但由于低档定向未能正常运行,导致后续高档定向被终止,这也是最终是主轴定向失败的原因,最后进行导线连接拧紧螺丝之后即可排除该故障。

2.2 机床主轴驱动系统故障

机床主轴驱动系统故障通常存在三种形式:第一,在机床数控系统中显示屏存在报警或报警信息;第二,主轴驱动装置存在报警灯闪动或数码管显示主轴驱动装置故障;第三,主轴故障无任何报警提示。

针对常见故障分析,比如主轴驱动系统主轴转速与指令值偏离时,即电机转速超过规定波动范围,其可能是由于电动机过载或速度反馈故障,主轴驱动装置故障导致的故障。噪声和振动异常,要想找到主轴运行中存在振動或噪声根源,需要区分故障是由于电气驱动或主轴机械导致的,如果在减速中出现噪声通常是由于驱动装置导致,如果在恒定转速运行时存在异常振动噪声,一般是由于主轴机械导致的。主轴过载报警可能是加工过程中存在较大切削量或主轴频繁正向或反向转动,主轴电动机的冷却风扇存在故障,主轴电机动力电缆接触不良等导致的,一旦出现故障时,主轴驱动装置或CNC会提示报警,当主轴存在干扰故障时一般是由于信号线屏蔽或接地不良,电磁干扰导致,对于电气柜应当合理排线,电源线需要采取必要的抗干扰措施,及时屏蔽反馈线和信号线,CNC系统到主轴驱动装置是由转速模拟量信号控制的,同时需要使能信号控制,因此当主轴电动机不转时,需要查看数控系统状态表,看其是否存在主轴正向或反向转动信号输出,同时还需要查看继电器运行状态是否有主轴使用信号,最后再次进行主轴驱动装置和主轴驱动电机故障排查。

2.3 丝杠和轴承故障

HELLER机床加工中心在检修过程中如果存在丝杠或者轴承明显损坏,这种情况下工件在加工过程中存在较大噪声,所加工的产品表面存在明显振纹,加工尺寸误差相对较大,这种情况下需要进行丝杠或者轴承更换,并且注意轴承和丝杠拆装过程。在丝杠轴承拆卸时需要做好下列步骤:第一,拆护罩。移开Z轴中的护罩盖;第二,拆除电动机和轴连器,拧松Z轴电动机顶部位置的螺丝,松开Z轴电动机和丝杠中的螺丝,最后去除电动机和联轴器;第三,进行工作台的拆除,拧松工作台和丝杠的联接铆钉,之后进行工作台拆除;第四,轴承座拆除,拧松锁紧螺母中的止退螺钉,之后进行锁紧螺母,松开松开轴承套,利用轴承座中的定位孔取出轴承;第五,丝杠的拆除,松开锁紧螺母中的止退螺钉,移出锁紧螺母和轴套,松开螺钉移出端盖,轉动丝杠并进行轴承松动,将轴承从丝杠中取出,从轴的一端取下丝杠;第六,电动机座的拆除。在丝杠轴承等关键部件安装维修中,需要遵循下列步骤:第一,安装电动机座,需要在机床中轻轻搁置电动机座并进行定位销定位,使用螺钉连接;第二,丝杠安装。在丝杠两端将其装入O型密封圈,进而能够密封轴端面,确保z工作台内部的润滑性,从Z轴一端并将电动机座中的轴承与丝杠进行连接,从电动机一端将锁紧螺母和轴承套连接于丝杠中,合理调整锁紧螺母压紧力,进而消除轴承和丝杠的间隙,同时消除轴承中的间隙,调整好锁紧螺母之后需要锁紧止退螺钉;第三,轴承座的安装,用手轻轻利用螺钉将轴承座安装于机床中,按照相对应的顺序装入轴承装入轴承套和锁紧螺母,并按照一定流程利用螺母对丝杠施加预紧力,并锁紧止推螺钉;第四,丝杠预紧力的调整,首先需要在丝杠中放置千分表,将两边轴承拧紧,后松,再次调整,直到千分表指针无明显变化,利用该步骤可消除轴承间间隙,之后进行锁紧螺母的调整,测量丝杠圆跳动,要求圆跳动误差控制于0.01毫米范围内,如果圆跳动误差高于0.01毫米,表示锁紧螺母存在较大的跳动误差,这种情况下需要使用铜棒凭借经验进行缩进螺母敲击并使其误差低于0.01毫米,拧紧止退螺定,使拧紧作用力最高达到8Nm,经过锁紧之后,再次进行丝杠圆跳动的测量,如果存在圆跳动超差问题,需要及时进行止退螺钉的调整;第五,工作台的连接,可以使用螺钉将丝杠与工作台进行紧密连接;第六,电动机和联轴器的安装,利用螺钉和安全垫圈将联轴器与电动机进行紧密连接,并将其安装于电动机座中,需要注意的是在联轴器装配过程中,需要按照下列程序完成:使用螺钉调整紧固椎套,以确保电动机两端面距离控制在72毫米,电动机轴和孔空间连接,要求联轴器表面平面度误差低于0.01毫米,如果该平面度误差高于0.01毫米,需要调整椎套位置使其误差低于0.01毫米,最后使用螺栓能够将联轴器彼此进行有效连接;第七,保证润滑系统的完好性,做好防护罩的安装。

3 小结

目前针对加工中心在数控机床维修时可编程控制器程序法是一种重要的故障分析法,对机床主轴故障维修时,一般是由于导线连接或接触问题导致的,无论对于哪种故障维修均需要做好接口信号状态变化流程图,可通过故障大定位,在检修前调查等步骤。在工件加工时不同的工件其尺寸、形位误差不同,因此相关技术人员需要进行经验总结,以掌握机床维修技能。

参考文献:

[1]李永湧.BV75立式加工中心十字滑台机械修理关键技术研究[D].2014.

[2]王华峰.加工中心机床位置误差检测及补偿技术研究与应用[J].广西轻工业,2009,025(011):35-36.

[3]任利红.对数控加工中心技术进行研究[J].同行,2016(010):39.