略论薄壁零件高速铣削加工工艺策略

2021-09-26王慧仙

王慧仙

摘要:对于薄壁零件高速铣削加工工艺来讲,在当前的薄壁零件加工中擁有着非常显著的优势,所以对高速铣削加工工艺相关技术进行认识研究,以及推广对于提高薄壁零件加工工艺质量及作业效率具有非常重要的意义。在本文的内容中,就将对薄壁零件高速洗液加工工艺相关策略进行简要探讨,并就如何制定合理相关工艺提供一些建议,以其能够为当前薄壁零件高速铣削加工工艺水平提升提供参考。

Abstract: For the high-speed milling process of thin-walled parts, it has a very significant advantage in the current thin-walled parts processing, so the understanding and research on the related technologies of high-speed milling process, and the promotion of the improvement of the quality of the processing process of thin-walled parts And work efficiency is of great significance. In the content of this article, I will discuss the relevant strategies of high-speed washing liquid processing of thin-walled parts, and provide some suggestions on how to formulate reasonable related processes, so that it can improve the current high-speed milling process level of thin-walled parts. for reference.

关键词: 薄壁零件;高速铣削加工;工艺策略

Key words: thin-walled parts;high-speed milling;process strategy

中图分类号:0000 文献标识码:A 文章编号:1674-957X(2021)16-0111-02

0 引言

对于薄壁零件来讲,在当前社会工业发展过程中的主要应用领域是在航天航空工业当中,而且具有很高的应用价值,但是对于这类零件来讲,因为壁厚薄而且刚性也比较差,所以在加工的过程中相比较于普通的零部件加工来讲供应要求以及性能要求会更高。基于传统的加工工艺来看,在加工的过程中刀具和工件之间会产生较强的振动,从而导致加工工件的表面变得异常粗糙,而且加工过程中所使用的机床及刀具的寿命也比较短,对于操作人员来讲会造成一定程度的伤害。因此为了能够控制切削效率同时提高加工质量,在薄壁零件加工的过程中,逐渐开始应用高速铣削加工工艺。

1 薄壁零件高速铣削加工工艺介绍

和传统的切削加工相比,高速铣削加工工艺所拥有的特点主要包括如下几种:首先对于高速铣削加工工艺来讲,有更高的加工效率,相比较于传统加工作业方法,高速铣削加工工艺效率能够达到传统方法的4~5倍以上。其次则是在加工过程中加工工艺要更高,在传统加工的过程中,工件的表面会比较粗糙,而在高速铣削加工工艺应用的过程中,工件表面质量大大提升,而且不需要再进行精加工。最后就是在加工的过程中,工件本身出现的变形程度非常小,因为高速洗液加工工艺采用小力切削法,所以工件的变形程度会进一步降低。

对于现如今的高速铣削加工工艺来讲,已经在工业生产过程中得到了广泛应用,而且在技术不断成熟与创新的过程中,工艺的使用范围也在不断扩大,从近些年来的发展情况来看,薄壁零件加工过程中该技术的应用取得了非常好的效果。在薄壁零件加工过程中,高速洗液加工工艺拥有非常好的适应性,尤其是在一些复杂的保密零件加工过程中,这种适应性效果体现的更加优异,所以正逐渐取代薄壁零件加工过程中的所有传统工艺。所以正是基于此对高速铣削加工工艺相关策略进行研究及深入探讨是非常重要的,能够给薄壁零件加工效率及质量提升提供必要参考。

2 薄壁零件高速铣削加工工艺相关策略

2.1 加工刀具选择和设计

首先是进行刀具的选择,因为对于高速铣削加工来讲,在加工过程中工作强度非常高,所以对于刀具的强度以及韧性和耐磨性以及硬度等都具有非常高的要求,为了能够保证在加工过程中刀具本身的使用寿命和经济成本,应确保刀具本身拥有非常好的经济实用性以及耐久性。在零件加工的过程中,因为所加工的零件并不是统一规格的,所以不同尺寸及形状的薄壁零件在加工过程中需要使用到不同的刀具,刀具的材料也会有所区别,所以在工艺设计的过程中,需要根据具体的加工工艺特点去进行刀具材料的选择。当前的刀具材料来看大多数都是硬制合金,高速钢本身因为拥有非常好的强度,所以被广泛应用于一些比较形状复杂的薄壁零件加工,例如超细晶粒硬质合金,因为韧性比较好,强度比较高,所以在一些钛合金和铝合金的薄壁零件加工过程中被广泛应用。在薄壁零件加工工艺逐渐成熟的过程中,硬质合金涂层刀具以及聚晶金刚石刀具也被越来越完善,所以在当前的高速洗液加工过程中也把刀具的选择列入其中。

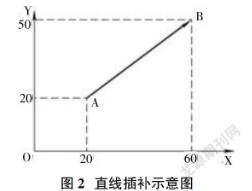

其次,则是刀具的轨迹分析。对于刀具的轨迹分析来讲,在铣削过程中,因为零件的轮廓是由直线与曲线所组成的,所以在加工过程中,因为刀具自身半径存在一定限制,需要对刀具半径进行补偿。在加工过程中,刀具的具体运行轨迹如图1所示。

对于刀具使用及运行来讲,以左补刀为例,在运行的过程中,刀具从几点开始到A点开始建立补刀,然后到最终点E完成补刀,然后刀具返回起点,循环往复进行此过程。

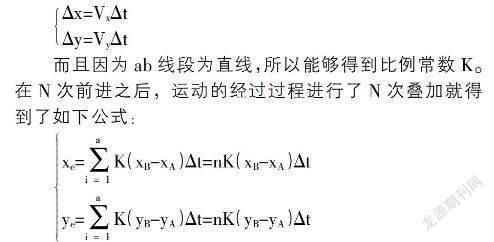

再次,主要是dda插补原理。在图2当中所示直线ab的插补。

根据图2可知,当点在时间某一范围内时,X与Y方向上的增量表示如下。

Δx=VxΔtΔy=VyΔt

而且因为ab线段为直线,所以能够得到比例常数K。在N次前进之后,运动的经过过程进行了N次叠加就得到了如下公式:

xe=■K(xB-xA)Δt=nK(xB-xA)Δtye=■K(yB-yA)Δt=nK(yB-yA)Δt

此时如果将时间间隔设为1,那么N次叠加的次数就等于比例常数分之1。图3所代表的是圆弧插补,相比较与直线插补来讲,圆弧插补的推理过程是相同的。可以采用直线插补的计算方法,采用两个计分器对圆弧插补过程进行计算,相比较与直线差不来讲圆弧插补具有一点不同,就是在寄存器当中所存储的坐标是运动过程中的动点坐标,同时XY之间的对应关系和直线插补之间是互调的。

最后则是编程的实现,因为对于高速铣削加工工艺技术来讲,是进行自动化控制的,经设定好之后的程序,在运行过程中不需要由人进行控制,就能够完成整个加工过程。在得到焊缝轮廓轨迹点之后,就可以对矢量夹角类型进行判断,然后通过使用插补运算拟合中心轨迹,就能够得到刀具的加工軌迹。在整个运动过程中,控制器能够利用PCI总线完成,并通过PCI相关软件对数据进行通信和传输,然后由动态链接库进行数据控制及操纵。

2.2 加工过程中的冷却润滑

因为对于高速铣削加工来讲,在加工过程中供的效率非常高,所以加工强度也非常大,在加工过程中无论是工件和刀具材料的特性,都需要在加工过程中进行液体冷却,在加工硬度比较高的工件时,可以采用压缩空气冷却的方法或者是微量油雾冷却的方法,这是因为采用这种方法能够使加工过程中经过快速摩擦并产生磨损剧烈的刀具,如果采用液体冷却方法,那么刀具可能会迅速产生裂纹,从而影响到刀具的使用寿命及性能。除此之外,再加工一些高温合金和钛合金的过程中,可以使用压缩空气与润滑液相混合的冷却方法,使液滴在刀具及工件上进行喷射然后实现冷却和润滑,通过这样的方式,不仅仅能够达到保护刀具效果的目的,同时还能够使得工件的表面质量得以保证。

2.3 加工工件装夹策略

在高速铣削加工的过程中,工件的装夹是非常重要的,如果装夹不稳定或者是装夹错误,那么都可能会导致整个加工过程中断,或者是所加工出来的工艺产品不符合实际需要。在制定装夹策略的过程中,应事先根据零件的结构特征进行变形分析,然后对夹紧的形式以及力度和布局等相关内容进行合理的设计,尽可能在装夹的过程中使工件所受的综合作用力最小,从而减轻夹具对工件所产生的压迫以及工件自身所出现的变形。也就是说在装夹的过程中,应当尽可能使接触面积最大化,这样能够避免装夹过程中受力点过于集中,从而导致装夹接触面被挤压或者压迫。在装夹的过程中,一些钢性比较低的零部件装夹时,可以使用超定位的方法对零部件的薄弱处进行加强支撑,在夹紧的基础上应当尽可能保证装夹时产生的作用力分布均匀。

3 结束语

综上所述,对于薄壁零件铣削加工工艺来讲,在当前的航空航天领域当中应用的非常广泛,因为航空航天领域中对于薄壁零件的需求量是非常大的。所以,针对高速铣削加工工艺进行研究,对于薄壁零件的加工以及我国航空航天行业的发展是具有至关重要意义的,从当前的加工现状来看,无论是刀具的选择还是刀具轨迹的规划,以及冷却润滑和最后的装夹策略,都需要不断进行研究以及提升,这样才能够使薄壁零件的高速铣削加工工艺和技术应用水平得到不断提升。

参考文献:

[1]谢义.铝合金薄壁零件铣削工艺参数优化及仿真研究[D].广东工业大学,2020.

[2]李长城.航空薄壁件高速铣削过程中的稳定性分析及控制[D].兰州理工大学,2020.

[3]刘剑龙,陆荣,孔维森,徐兴硕,尹春晖,刘晓.航天薄壁框架类零件数控加工的变形抑制方法[J].机械制造与自动化,2019,48(06):59-61.

[4]刘宏,张永.薄壁框体零件数控铣削加工变形工艺控制策略[J].机床与液压,2013,41(05):78-80.