某型低速柴油机蓄压单元法兰螺栓疲劳分析

2021-09-26张智太崔俊峰朱万军何振光

张智太 崔俊峰 朱万军 何振光

摘要:某型低速柴油机的分配块蓄压单元法兰泵压工装在设计时,需要对螺栓进行疲劳分析。本文结合工程实例,利用ANSA/BAQUS/FEMFAT等有限元计算软件,对该设计工装的螺栓进行计算和分析,确定其应力状态及安全性。并根据应力计算结果推导出螺栓的高周疲劳和低周疲劳结果。最终选用合适的评判标准得出了不同螺栓的最小疲劳寿命。

Abstract: When designing a low-speed diesel engine distribution block pressure-storing unit flange pumping fixture, a fatigue analysis of the implementation is required. In this paper, the stress state and safety of the bolts are calculated and analyzed by Ansys/baquus/femfat and other finite element software. The results of high-cycle fatigue and low-cycle fatigue are deduced from the results of stress calculation. Finally, the minimum fatigue life of different bolts is obtained by choosing appropriate evaluation criteria.

關键词:柴油机;螺栓;蓄压单元;疲劳

Key words: diesel engine;bolt;accumulator unit;fatigue

中图分类号:U664.121.1 文献标识码:A 文章编号:1674-957X(2021)16-0075-04

1 绪论

船用柴油机液压动力单元零件泵压工装螺栓在正常工作载荷下受到交变应力的作用。其疲劳极限的确定直接关系到工装使用的安全性。

某型低速柴油机的分配块蓄压单元法兰泵压工装在设计时,需要对落实进行疲劳分析。本文结合工程实例,利用ANSA/BAQUS/FEMFAT等有限元计算软件,对该设计工装的螺栓进行计算和分析,确定其应力状态及安全性。并根据应力计算结果推导出螺栓的高周疲劳和低周疲劳结果。最终选用合适的评判标准得出了不同螺栓的最小疲劳寿命。

2 基本假设

本分析采取的计算模型及方法基于以下假设:

①螺栓拧紧系数K取0.15。

②螺栓与被联接件的相对刚度取=0.9,螺栓总拉力,F为泵压试验时泵压压力作用在每个螺栓上的拉力,计算时按照螺栓的总拉力作为螺栓的最大作用载荷。

③螺栓的拧紧扭矩为T,螺栓的预紧力按照F0=计算,实际分析时考虑到螺栓的扭转剪切应力,把螺栓的总拉力F2提高到1.3倍。

3 计算输入

3.1 模型描述

计算要求所述50accumulator、60accumulator、50mid block、60flange、50hydraulic test fixture整体模型分别如图1、图2、图3、图4、图5所示。这些零件装机前需要对其进行压力试验。压力试验时,需要对其开口处采用法兰封堵,法兰用与实际安装零件相同螺纹规格的螺栓拧紧,拧紧扭矩分别按照图纸要求。所有的螺栓都按照螺栓的小径尺寸进行了重新绘制,内六角头按照内六角e尺寸切成圆柱形,外六角按照六角s尺寸切成圆柱形便于划分网格。

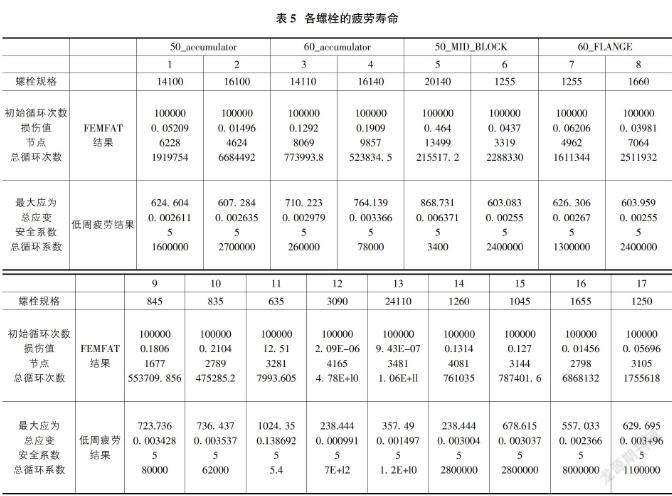

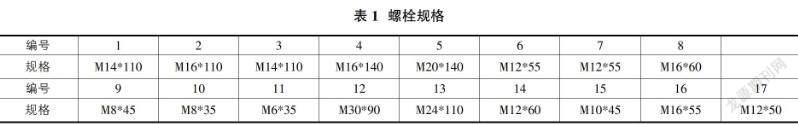

各模型中相应的螺栓编号如图1、图2、图3、图4、图5所示,螺栓规格见表1。

3.2 材料特性

各零件材料参数用列表说明,见表2。

4 计算过程及结果

4.1 有限元模型

经过分析,螺栓采用整体模型分析计算的应力应变与仅对螺栓进行分析的应力应变基本一致,为此,本计算全部对螺栓进行有限元分析,正在分析中考虑螺栓的预紧力及工作拉力(压力试验对螺栓的拉力),并考虑螺栓的扭转剪切作用,对螺栓的总拉力乘以1.3倍。螺栓本身有限元模型如图6。

4.2 边界条件

4.2.1 位移边界条件,如图7

螺栓头下平面与被联接件接触处即螺栓头部尺寸大于被联接件螺栓孔直径的区域,约束该区域的X、Y、Z方向自由度。

4.2.2 载荷

施加螺栓预紧力,各螺栓预紧力施加见表3。

4.3 计算结果

4.3.1 螺栓应力应变

以螺栓1为例进行分析,其他螺栓与螺栓1分析方法一致。

螺栓1应力应力分析结果如图8,螺栓1的最大主应力为624.604MPa,螺栓1的最大应变为0.00261mm,最大主应力和最大应变位于螺栓头与杆身过渡连接处,6228节点上。

4.3.2 高周疲劳分析结果

把螺栓1的有限元模型分析结果导入到FEMFAT软件中,按照螺栓总拉力和螺栓总拉力为0两个工况计算螺栓的疲劳寿命,其他设置按照FEMFAT软件中的默认设置,经过分析得出螺栓1的疲劳循环次数为:100000/0.05209=1919754次,如图9。

根据疲劳理论(见参考文献2),一般将失效循环次数小于104~105次循环的疲劳称为低周疲劳,而将失效次数大于此数的疲劳称为高周疲劳,同时根据疲劳曲线,低周疲劳区域的曲线更加平稳,故综合判断该分配块零件的泵压试验的疲劳强度应该按照低周疲劳分析方法进行。

4.3.3 低周疲劳分析结果

局部应力应变疲劳分析方法主要用于解决高应变的低周疲劳和带缺口结构的疲劳寿命问题。根据参考文献(见参考文献2),低周疲劳分析过程如表4(FEMFAT软件暂不能进行低周疲劳强度分析)。

根据参考文献中(见参考文献2),英国军用规范AP-970和英国民航适航性要求BCAR的规定,疲劳安全使用寿命分散系数SF取5,故该螺栓1的疲劳寿命此数为1.6×106次,即允许泵压试验1.6×106次。由此可见,螺栓1的高低周疲劳寿命基本一致。

4.3.4 螺栓1~17

螺栓1~17:对于螺栓1~17仅分别进行有限元分析,计算出危险截面处(杆身与螺栓头连接部位)的最大应力、最大应变,然后根据FEMFAT软件和上述计算步骤以及实际螺栓危险截面处最大应力、最大应变数值,即可以算出各螺栓的疲劳寿命。各螺栓的疲劳寿命分别见表5。

5 结论

基于前述假设的仿真分析结果,可以得到如下结论:

①在螺栓预紧力及泵压压力作用下,部分螺栓的局部区域应力已经超过屈服强度,在应力集中部位产生微小的塑性变形。局部塑性变形越大,疲劳寿命越低。

②按照压力试验的加载特性,螺栓疲劳寿命采用低周疲劳寿命计算方法比较合适。

③在安全系数取5的情况下,最小疲劳寿命的螺栓为螺栓11其规格为M6*35,循环次数仅为5.4次。

参考文献:

[1]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2003.

[2]李舜酩.机械疲劳与可靠性设计[M].北京:科学出版社,2006.

[3]刘鸿文.材料力学(上册)[M].北京:高等教育出版社,1992.

[4]刘世英,内燃机活塞机械疲劳损伤与可靠性研究[D].山东:山东大学,2007.