轴套零件钻孔夹具的设计研究

2021-09-26师超红杨明霞

师超红 杨明霞

摘要:为了保证工艺流程的合理性,要结合设计要求落实具体设计工作,对夹具关键技术予以全面管理,践行精细化设计原则,确保整体质量满足预期。本文简要分析了轴套零件钻孔夹具设计的准备工作,并对具体设计内容和误差分析予以讨论。

关键词:轴套零件;钻孔夹具;设计内容;误差分析

中图分类号:TG751.1 文献标识码:A 文章编号:1674-957X(2021)16-0022-02

0 引言

在金属机械加工中,夹具具有重要的应用价值,为了维持其加工精度,要选择端面定位处理的方式,有效优化加工效果,维持整体应用效率。

1 准备工作

1.1 设计准备 在轴套零件钻孔夹具设计工作开始前,要充分关注曲轴油孔和表面的清洁性,确保产品质量和设计内容都能贴合实际需求,从而维持应用质量、经济效率的平衡。一般而言,要采取特殊的夹具或者是驱动装置进行表面处理,对曲轴的油孔和外表面予以控制,不仅能提升应用效率还能有效维持紧凑性。另外,要结合设计要点和具体要求,从布孔零件、固孔要求等方面落实准备工作,从而确保精度参数和应用标准都能满足专用夹具设计的基本要求,维持加工作业效率。除此之外,也要全面分析夹具设计的经济性,要从尺寸技术标准、定位元件配合尺寸、机床和夹具联结配合尺寸等方面进行集中分析[1]。

1.2 定位准备 为了保证后续设计工作的合理性,要明确轴套零件钻孔夹具设计定位处理的重要意义,确保能落实匹配的定位分析模式,从而提升设计工序的合理性和规范性,减少设计误差对后续应用管理造成的影响。目前较为常见的定位处理方式就是六点定位。其基本原理为:物体在某个方向可以进行位置确定后,就要限制这个方向的自由度,保证工件在空间内处于相对较为稳定的位置,并且要限制六个自由度,从而完成六个支承点的定位元件分析和基准面匹配分析,这种分布六个支承点以限制六个自由度的方式,能更好地提升夹具定位评估的效果,确保能在固定的方向和位置完成分析。另外,六点定位模式还能确定引导装置和对刀装置,结合对应的设计方案确定工件的具体夹紧方式,从而为后续设计夹紧机构提供保障。与此同时,六点定位能匹配元件和装置结构形式完成分析,确定总体的轮廓以及具体的模式,为后续全面提升轴套零件钻孔夹具设计水平提供保障[2]。

2 轴套零件钻孔夹具设计内容

为了保证金属机械加工流程的稳定性和规范性,要确保工件能在机床的准确位置,并且按照具体要求保证夹紧的稳定性,维持加工效率。因此,要对端面次定位面和夹紧处理工序予以关注,提升定位的可靠性和加工的水平,一定程度上保证设计规范的标准化。

2.1 工序分析

在轴套零件钻孔夹具设计工作中,有效完成工序的处理和评估非常关键,是保证具体设计内容有序开展的重点。对应的工序内容主要包括以下几点:

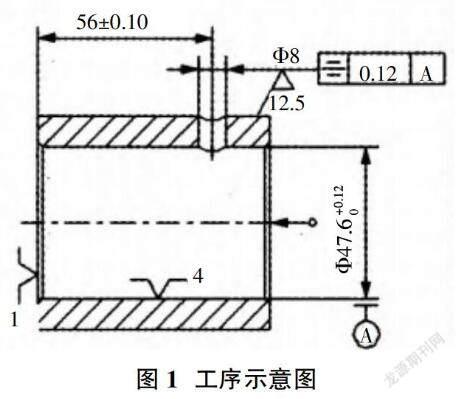

第一,要按照工序图(图1)完成钻孔处理,设定为?准8。

第二,要对尺寸精度予以集中控制,轴向位置尺寸和公差设定为56±0.1mm,径向的位置要保证基准点A对称度能满足0.12mm。

第三,整体设计内容中,工件材料选择的是?渍45钢,基础调制硬度为20HRC到25HRC之间,选择立式钻床,型号为Z525[3]。

第四,对应加工的刀具选取高速钢。

2.2 绘图处理

在完成工序分析和判定评估后,就要绘制对应的设计图,并且利用双点划线的方式完成工件图的设计处理。

2.3 确定定位模式

为了保证轴套零件钻孔夹具设计的合理性,要选取适当的定位元件,有效匹配对应的定位处理方案,从而提升综合应用效果。在?准48H7圆孔位置进行4点定位,并且采取间隙处理的方式维持圆柱长心轴控制模式,端面定位则利用小端面定位控制处理模式,具体定位设计图见图2。

2.4 导向装置的设置

为了保证整体设计工序流程的合理性和规范性,要结合钻孔工序等具体操作,匹配固定钻套模式,有效整合外圆结构和钻模板结构的配合度,维持套管规格的处理效果。选取的钻套尺寸为A8*20,满足JB/T(2010)标准[4]。

2.5 夹紧处理

在整个轴套零件钻孔夹具设计工序中,要保证夹紧结构的应用效率和控制效果,因此,要匹配对应的设计方案选取合理的夹紧机构,维持定位心轴处理模式,在定位心轴位置续借一段螺纹结构,开口垫圈的位置利用螺母进行夹紧处理。与此同时,要关注带肩螺母的最大直径,保证小于工件孔直徑范围,这样能提升工件应用处理的实效性,并且便于集中的拆卸处理,减少后期维护管理产生的问题,螺母的选择和垫片的选择都要满足设计标准和工件应用要求[5]。

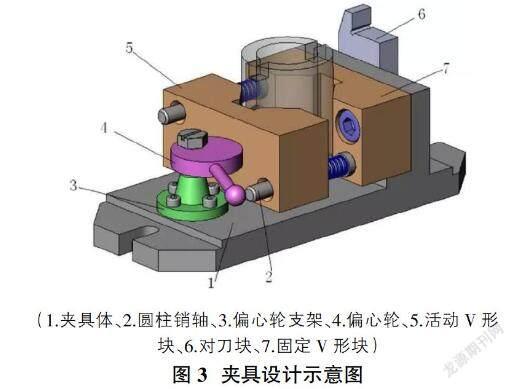

2.6 夹具体的确定

对于整个设计工序而言,为了提升对应设计应用效果,要保证定位心轴结构能在夹具体的设计孔中,并且利用螺母完成对应的紧固处理,避免夹紧工件后心轴转动造成的应用问题,配置平衡止转的处理元件,就能维持应用的效果。具体设计方案见图3。

另外,要结合对应的设计方案和应用要点,保证固定钻套装备能在钻模板上发挥作用,最关键的是,钻模板要配置内六角螺钉结构,固定在夹具的相应位置上,就能提升应用效果,匹配圆柱销定位系统,优化控制效果。与此同时,夹具体一般是采取铸铁件,若是具体应用情况需要,也可以采取钢板焊接结构。

2.7 装配图处理

在完成基础设计工序后,就要进行装配图的标注处理,要集中标注具体内容,以保证其应用效果最优化,减少误操作对夹具应用效率产生的影响。

第一,要标注夹具的具体轮廓尺寸[6]。

第二,要标注夹具结构的长度尺寸、宽度尺寸以及高度尺寸,形成三维立体结构模式。

第三,要对夹具内各个配件的尺寸予以标注,包括定位元件和工件、心轴定位工件、钻套和麻花钻配套工件等。

第四,要标注定位心轴和钻套的相对尺寸,设置为56±0.02(工件公差的1/3-1/5)。

第五,要标注钻套中心位置和定位心轴的中心位置基准点匹配对称度,设置为±0.02。

第六,要标注定位心轴和夹具体的具体尺寸。

3 轴套零件钻孔夹具误差分析

为了保证设计工序和最终设计结果合理有效,要结合夹具的应用效果进行定位误差的分析,从而保证相应工作都能有序开展,维持设计方案的总体效果。

3.1 轴向定位误差的分析

所谓轴向定位误差,指的就是?准8孔中心位置和端面尺寸之间的误差,要对基准不重合误差和位移误差进行分别讨论。

①针对基准不重合误差,在夹具定位基准和工序基准重合的情况下,基准不重合误差为零。

②针对基准位移误差,若是处于平面定位状态,基准位移误差一般忽略不计,此时设定为零。

而最终的轴向定位误差就是基准不重合误差和基准位移误差的总和。

3.2 径向定位误差的分析

在夹具设计中,径向定位误差指的就是?准8孔中心位置和基准A对称度之间的误差参数。因为工序基准是基础轴线,因此,定位心轴的定位基准校对的轴线结构。

①针对基准不重合误差,在夹具定位基准和工序基准重合的情况下,都显示?准48H7圆孔,此时,基准不重合误差为零。②针对基准位移误差,若是定位心轴处于水平放置状态,设备的销结构和孔表面单边结构会形成接触,此时,按照■进行计算[7]。

而轴向定位误差是基准不重合误差和基准位移误差的总和。

除此之外,还要对轴套零件钻孔夹具的夹紧力予以分析,钻?准8孔的基础切削力数值有限,螺纹的允许夹紧力能超过5kN,这就大大超出了切削力的实际需求,因此,若是单独从夹紧力的角度分析,选取尺寸较小的螺纹结构即可。然而,整个设计方案中定位孔自身的尺寸较大,心轴也较粗,因此,为了保证整体夹紧效果和应用水平,要选取M16螺纹结构,维持总体设计效果。

4 结束语

总而言之,在生产过程中遭遇轴套类零件钻孔加工的情况较多,为此,要匹配对应的定位处理模式提升夹具应用控制效果,利用心轴完成定位,并借助零件端面的次定位面维持应用效果,满足夹具设计的基本要求,并且能提升加工的精度,为全面优化轴套零件生产工作提供保障。

参考文献:

[1]吴敬.轴套零件钻孔加工夹具设计[J].金属加工(冷加工),2016(4):44-45.

[2]张占义.薄壁长轴套类零件双面加工专用机床设计[J].装备制造技术,2016(3):66-68.

[3]刘润春.轴套类零件的数控车编程与加工方法探析[J].内燃机与配件,2021(6):78-79.

[4]刘明榜,臧元甲,范存辉.短轴套类零件参数化工艺规程编制的研究[J].海峡科技与产业,2020(3):39-41.

[5]李宁,刘峙.小型軸套类零件径向钻孔工艺的改进[J].模具制造,2016,16(7):53-55.

[6]马婷婷,龚红英,仇丹丹,等.基于Deform-3 D的车用下轴套零件冷挤压模具结构优化设计[J]. 精密成形工程,2017(4):26-30.

[7]盛松梅.基于轴套类零件抛光工艺夹具设计的研究[J].现代经济信息,2018(34):308-309.