HXD1B机车齿轮毂设计与优化

2021-09-26关鹤赵玉凯范友航何鹏辉

关鹤 赵玉凯 范友航 何鹏辉

摘要:针对HXD1B型机车驱动单元中的齿轮毂强度不足,可靠性不佳的问题进行研究,从结构设计、热处理工艺等方面进行优化设计,并对优化后的齿轮毂进行有限元分析。得出的研究结果表明,优化后的齿轮毂具有良好的机械性能并很好的改善了应力集中现象。经过装车验证,满足机车驱动单元的使用要求。

Abstract: In order to solve the problem of insufficient strength and poor reliability of the gear hub in the drive unit of HXD1B electric locomotive, the optimization design of the gear hub was carried out from the aspects of structural, heat treatment process. The finite element analysis method was applied for the optimized gear hub. The results show that the optimized gear hub has good mechanical performance and the stress concentration has been improved. After assembling to electric locomotive, the optimized gear hub meets the use requirements of the locomotive drive unit.

关键词:齿轮毂;材料42CrMo;热处理工艺

Key words: gear hub;material 42CrMo;hardening and tempering process

中图分类号:TH122 文献标识码:A 文章编号:1674-957X(2021)16-0017-03

0 引言

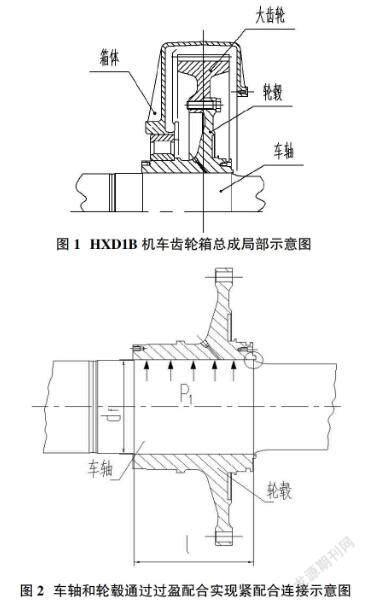

机车齿轮毂是用来连接车轴与大齿圈,传递扭矩的关键零部件,广泛应用于内燃机车、电力机车的齿轮箱中。HXD1B电力机车齿轮箱中的大齿圈通过齿轮毂安装在车轴上,大齿圈通过齿轮毂将扭矩传递到车轴上,驱动车轮前进[1]。其齿轮毂设计要求结构简单,体积小,重量轻,强度高,可靠耐用,且具有互换性等特点。本文针对HXD1B电力机车齿轮毂存在的强度不足,可靠性不佳等问题进行优化设计,从结构设计、机械性能等方面进行改善,并对优化后的方案进行有限元分析验证。

1 轮毂的结构设计

1.1 齿轮毂安装结构设计

HXD1B电力机车电机通过齿轮箱将扭矩传递到车轴上,轮毂是连接车轴与大齿圈的重要部件。大齿圈材料选用18CrNiMo7-6,渗碳淬火后硬度高,但韧性较差,机车齿轮箱采用的是两点支撑一端浮动的承载方式,这就要求连接车轴与大齿圈的轮毂具有浮动性,能满足机车在不同路况上都能保证齿轮的啮合状态。齿轮毂设计为轴套加法兰盘的常规结构,轮毂法兰盘部位设计为薄壁,以达到比较好的韧性。轮毂与车轴的配合采用过盈配合,装配方式采用热装。HXD1B机车齿轮箱总成局部如图1所示。

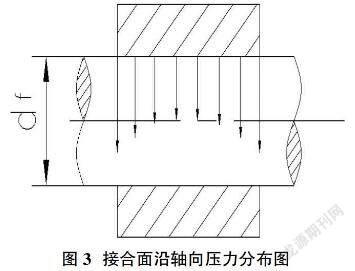

齿轮毂通过过盈配合套装于车轴上[1]。齿轮毂内径的最大尺寸小于车轴外径的最小尺寸,装配后,由于结合面上产生阻碍零件相互位移的结合力,而使轮轴相互抱紧。轮毂和车轴通过过盈配合来传递扭矩和轴向力。此种配合是利用过盈量产生径向的接触面压力P1,并依靠由该面压力产生的摩擦力来传递扭矩和轴向力,能够满足传动扭矩需要[2],如图2所示。

1.2 改善轮毂内孔与车轴过盈配合应力集中的措施

轮对组装采用车轴与轮毂孔的过盈量配合来实现,鉴于车辆轮对受力复杂,使用年限长,加之轮对在制动时闸瓦和车轮摩擦产生的高热传导的轮毂会引起轮毂的膨胀,轴颈运转热传导到轮座会引起轮毂座膨胀等情况,根据设计经验车轴与轮毂内孔的过盈量为车轴直径的0.08~0.15%,HXD1B电力机车车轴轮座处直径为?准252,故车轴轮座处于轮毂内孔过盈量的取值为0.2~0.38mm,如此大的过盈量会使过盈连接的接合面沿轴向产生压力不均匀的现象[2],如图3所示。

为了改善压力不均,以减少应力集中,本设计采取的优化措施为在包容件的端面加工出卸载槽,在内孔端面做出倒角,取倒角?琢为20°,内孔加工后表面粗糙度应达到Ra1.6,如图4所示。避免了接合面沿轴向的压力出现分布不均匀现象。

1.3 改善轮毂法兰截面应力集中的措施

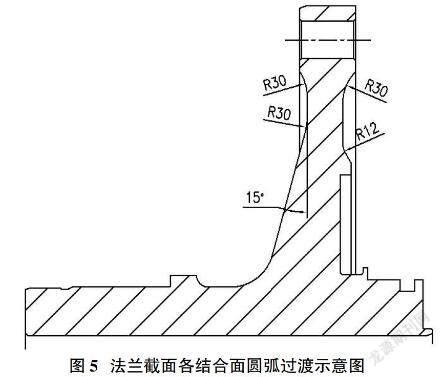

由于机车在行驶过程中会发生不规则的颠簸,尤其在遇到转弯时,这时候车轴会发生弯曲,从而影响主动齿轮与从动齿轮的啮合,所以,轮毂在设计过程中要注意大齿轮和车轴在机车转弯等特殊状态下的相对位移,如何保证机车在各种路况下主动齿轮与从动齿轮都能保证处于理想的嚙合状态,使轮毂在齿轮传动中具有浮动性,这是轮毂设计中的一个重点。本设计将轮毂法兰截面各接合面过渡处均设计成圆弧过渡,加工时保证过渡圆弧的表面粗糙度,如图5所示。该设计能使轮毂法兰受到偏转力时能够浮动而又不产生应力集中。

1.4 轮毂装卸结构优化设计

轮毂与车轴的拆卸方法为在车轴与轮毂内孔之间注入140~150MPa高压油,注油压力高于轮毂内孔和车轴的接触应力,使之形成油膜,随着油不断渗透,轮毂内孔和车轴之间处于油膜隔开的状态,可将轮毂从车轴上拆卸下[3]。为改善应力分布,轮毂内孔环形槽位置设计在轮毂辐板正下方,如图6所示。

因为车轴轮座处直径为?准252,查机械手册油压装卸结构设计规范(JB/T6136——1992)得油孔接口应选用G1/4螺纹孔,轮毂内孔环形油槽处在加工后,表面粗糙度应达到Ra1.6,沟槽与轮毂内孔应圆滑过渡,不许有锐、棱、尖角。相应的环形油槽和油孔如图7所示。

2 HXD1B轮毂热处理工艺优化

综合考虑机械性能与经济性的因素,轮毂材料选为42CrMo,42CrMo钢属于超高强度钢,具有高强度和韧性,淬透性也较好,无明显的回火脆性,调质处理后有较高的疲劳极限和抗多次冲击能力,低温冲击韧性良好。该钢适宜制造要求一定强度和韧性的大、中型塑料模具。42CrMo的化学成分如表1所示。

本设计轮毂热处理工艺如图8所示。

图8中,650~670℃中间保持的目的是:

①减少锻件内外温差,为高温相变做准备,使相变在整个截面上均匀进行,可以避免产生较大的组织应力;

②减少高温均温时间。因为轮毂粗车后工件较大,工件吸热量很大,不采用中间保持时,将因高温阶段不易达到較大的加热速度而延长锻件在高温的停留时间,造成较大的氧化和晶粒长大,反之采用中间保持能克服这个缺点。

③低温阶段轮毂处于弹性状态,过高的温差易造成过大的热应力而导致工件开裂。

经中间保持后,锻件表面和心部的温差基本消失,这时锻件心部的温度较高,已处于塑性状态,所以这是继续升温可采用较高的升温速度。即使这时会产生第二个温差,对锻件也不会产生更大的危害。

均温完成后进入保温阶段,保温作用是使工件心部温度也达到加热温度,并完成奥氏体转变。由于工件有效截面积较大,过快的冷却速度会产生过大的热应力和组织应力引起开裂,所以采用油冷却淬火,使奥氏体尽可能多的完全转变为马氏体组织[4]。200~250℃低温保温目的是减小表面与心部的温差,使心部过冷奥氏体组织继续转变。

回火目的是消除和降低淬火冷却过程中产生的内应力,同时获得稳定的回火组织,达到设计要求的力学性能指标。

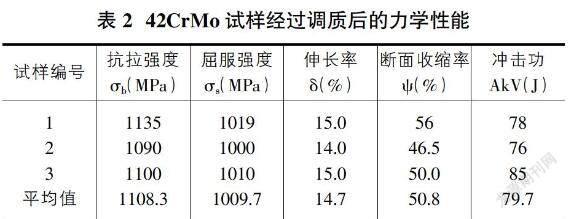

取三组42CrMo试样,经上述热处理工艺调质后的力学性能如表2所示。

3 对优化后的齿轮毂有限元分析

3.1 轮毂的有限元分析参数设定

下面使用solidworks中的cosmosworks有限元分析软件,对轮毂在起步工况的约束和负载状况下,进行强度分析。

假设工况为机车刚起步时,如表3所示。

此时电机扭矩最大,为9626N·m,齿轮箱速比i=6.2941。

此时大齿轮上承受的扭矩为9626×6.2941=60587N·m。

在进行强度分析时,使轮毂内孔固定进行约束,外圆加载扭矩60587N·m。

网格信息如表4所示。

解算器信息如表5所示。

3.2 轮毂的强度与位移分析

计算得轮毂应力分布云图如图9所示,轮毂位移分布云图如图10所示。

从图9可以看出,应力最大值为2.754×107N/m2,屈服应力为9.3×108N/m2,应力最大值小于屈服应力。从图10可以看出,位移最大部位集中在轮毂外圆边缘处,位移最大值为0.023mm。

从有限元分析结果可得,优化设计后的轮毂法兰截面未出现应力集中现象,经本文中热处理工艺调质后,机械性能可满足HXD1B型机车驱动单元的使用要求。

4 结论

研究结果表明,优化设计后的齿轮毂很好的改善了法兰截面的应力集中现象并具有良好的机械性能。经过装车使用,运行十万公里后拆卸检查,齿轮毂无故障和出现异样,满足了HXD1B机车驱动单元使用工况要求。

参考文献:

[1]周建斌,陈清明,王德新,等.HXD1B型机车转向架驱动系统[J].电力机车与城轨车辆,2010,33(6):5-7.

[2]肖乾,徐红霞,李清华,等.考虑轮轴、盘轴过盈装配的车轴应力分析[J].机械强度,2014,36(1):067-071.

[3]徐海霞.HXD1C型机车抱轴箱组装工艺难点及解决方案[J].电力机车与城轨车辆,2010,33(3):43-44.

[4]鲁玉梅,王凯军,梁晓婕,等.42CrMo4 风机主轴调质工艺优化[J].热处理技术与装备,2020,41(5):29-32.