KBr晶体的生长及加工工艺研究

2021-09-24姚世龙李永吉张恩浩李永涛李永菊黄德馨刘景和

姚世龙,徐 硕,李永吉,张恩浩,李永涛*,李永菊,黄德馨,刘景和

1吉林建筑大学 材料科学与工程学院,长春 130118 2吉林大学 地球探测科学与技术学院,长春 130021 3长春理工大学 计算机科学技术学院,长春 130022

0 引言

碱金属卤化物晶体(NaCl,KBr和KCl)由于熔点低、结构简单、价格低和透过率高等优点,广泛应用于红外领域和晶体基础理论研究[1-2].KBr晶体是红外棱镜和红外高温开关的最佳材料,但KBr单晶存在硬度低、易潮解和加工难等问题,使得晶体元件的价格居高不下,限制了它们的进一步应用,因此,开发碱金属卤化物晶体的生长和加工工艺研究显得十分重要.

国内外学者对KBr晶体的生长进行了广泛研究,生长出了用于红外分光光度计的KBr晶体.长春理工大学曹莹等[3]人开展了大尺寸KBr晶体生长及透光性能的研究,采用提拉法生长出了ø 150 mm×150 mm的晶体,其透过波段位于0.3 μm ~34 μm,晶体的透过率为80 %左右,同时也发现晶体中存在散射颗粒.2015年,郑东阳等[4]人对溴化钾的性能进行了相关研究,从原料处理、晶体生长、熔体结构等方面进入了深入分析,生长出了光学性能良好的溴化钾单晶.郭立等[5]人系统研究了KCl1-xBrx晶体的生长工艺,并讨论了不同生长工艺参数对晶体生长过程的影响,最终生长出了ø 100 mm×80 mm KCl1-xBrx晶体,对晶体的力学、光学、热学和电学性能进行了研究,发现大截面晶体的热学和电学性能与其他学者的结果一致[6-7].但以上研究对晶体的加工工艺并未进行研究.因此,本文在生长KBr晶体基础上,系统开展了晶体的加工工艺研究.采用电阻加热提拉法生长了大截面的KBr晶体,分析了晶体的潮解机理,选取了抛光液组分,研究了不同抛光条件对晶体表面去除率和粗糙度的影响,找出最佳抛光参数,建立一条碱金属卤化物晶体的加工工艺路线,从而降低晶体成本,推动碱金属卤化物晶体市场化和产业化.

1 实验

1.1 实验原料

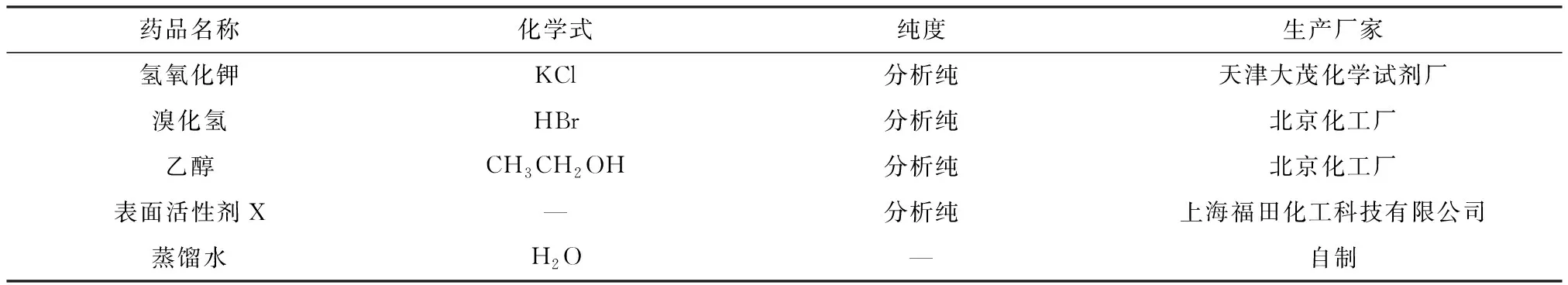

实验过程中所需药品见表1.

表1 实验药品Table 1 Experiment medicine

1.2 原料处理与多晶料制备

采用天津大茂生产的分析纯氢氧化钾与溴化氢反应制备原料,如式(1)所示:

KOH+HBr→KBr+H2O

(1)

经过加热、过滤和浓缩,经两次结晶后,在真空干燥箱120 ℃烘干,时间为48 h.将结晶后的细料粉碎成3 mm~5 mm,用YE-2000A型压力试验机在400 kN压力下压制成2 000 g的饼料,模具尺寸选择ø 200 mm×30 mm,静压5 min后获得ø 200 mm×20 mm块料,最后将压制成型的块料放在300 ℃的烘箱里烘干48 h,从而得到生长晶体的多晶料.

1.3 晶体生长

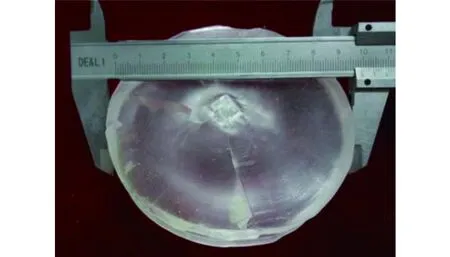

将纯化后的KBr多晶料装炉进行晶体生长,生长设备为自制KB-I型晶体生长炉,采用电阻加热,坩埚尺寸为ø 200 mm×100 mm.晶体生长步骤主要包括装炉、化料、烤晶、引晶、放肩、收肩、等径生长、收尾和退火.为获得最佳温场,经过多次试验,确定了坩埚的最佳位置(距离炉底25 cm);籽晶尺寸为40 mm×20 mm×10 mm,采用[100]方向为晶体的生长方向,晶体生长的工艺参数为:拉速为1 mm/h ~2 mm/h,转速为6 r/min ~8 r/min,循环水温度:28 ℃±1 ℃,轴向温度梯度:1 ℃/mm ~2 ℃/mm.生长完成后采用KB-A1型退火炉在700 ℃处退火,降温速率为10 ℃/h,在此工艺参数下长出了KBr单晶,如图1所示.

图1 Φ 96 mm×30 mm KBr单晶Fig.1 Φ 96 mm×30 mm single crystal

1.4 样品表征

将晶体切割后进行粗磨、细磨和抛光,用于后续测试.用X射线粉末衍射仪(XRD-7000,SHIMADZU)分析晶体的物相组成,扫描范围为10°~80°.用IR Prestige-21型Fourier红外光谱仪对晶体的透过曲线进行测试,测量范围为0.2 μm ~17.0 μm.用QUANTAX 200型能谱仪对晶体中元素进行测试,最大脉冲输出能力和能量标尺量程分别为60 Kcps和20 KeV.采用FM-Nanoview 100型原子力显微镜对晶体表面潮解情况和粗糙度进行测量.

2 结果与讨论

2.1 KBr晶体的潮解机理

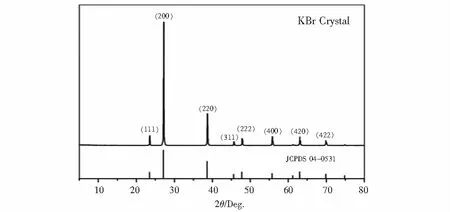

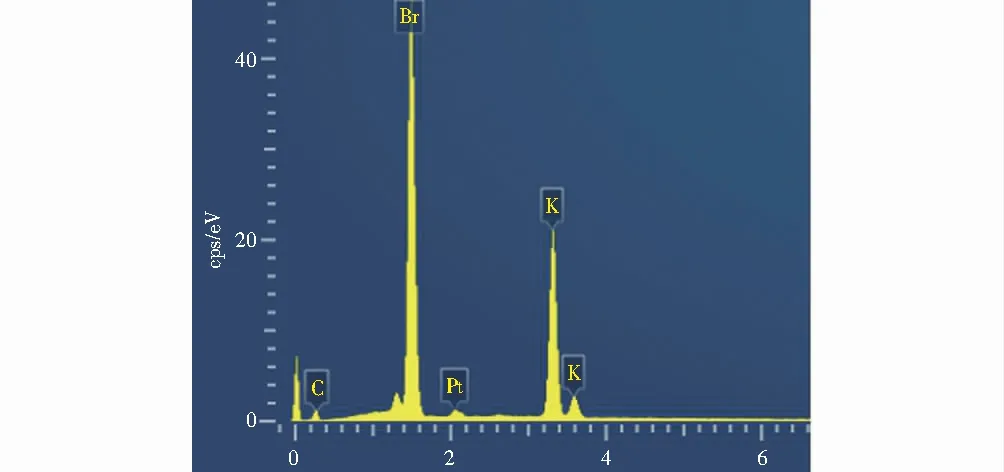

研究晶体的潮解机理是解决碱金属卤化物晶体加工的关键所在,实验过程中分别研究了温度为20 ℃,30 ℃和50 ℃,湿度分别为50 %,60 %,70 %,80 %和90 %条件下的潮解情况,时间统一设为24 h,采用原子力显微镜对晶体表面形貌进行观察,发现在相同湿度下,温度越高越容易潮解;在相同温度条件下,湿度越大越容易潮,说明KBr晶体的潮解与温度和湿度密切相关,随着温度和湿度增加,潮解越来越严重.实验过程中也对潮解后物质的物相和元素进行了分析,如图2所示.

(a) XRD

(b) EDX

从图2中可以看出,晶体潮解后没有新物质产生,说明KBr晶体的潮解是一个物理过程.碱金属卤化物晶体质软,不能采用含磨粒的抛光液进行抛光,否则将产生划痕,而KBr晶体易溶于水而不溶于乙醇[1],因此实验过程中选择水作为溶剂,乙醇作为活性剂,此时抛光效果较差,通过反复实验,在以上两种抛光液基础上,引入了一种缓冲剂,使整个抛光液在晶体不同部位选择覆盖,从而有效控制了整个抛光过程,最终得到了以上三者的最佳配比,溶剂∶缓冲剂∶表面活性剂X=87.5∶9.5∶3.

2.2 KBr晶体的加工工艺

晶体被切割成所需样品用于后续加工,加工工艺主要有粗磨、细磨和精抛,其中精抛是最关键的工艺,因此本文研究了抛光压力、抛光盘转速、抛光液流量和抛光时间对晶体抛光效果的影响规律.

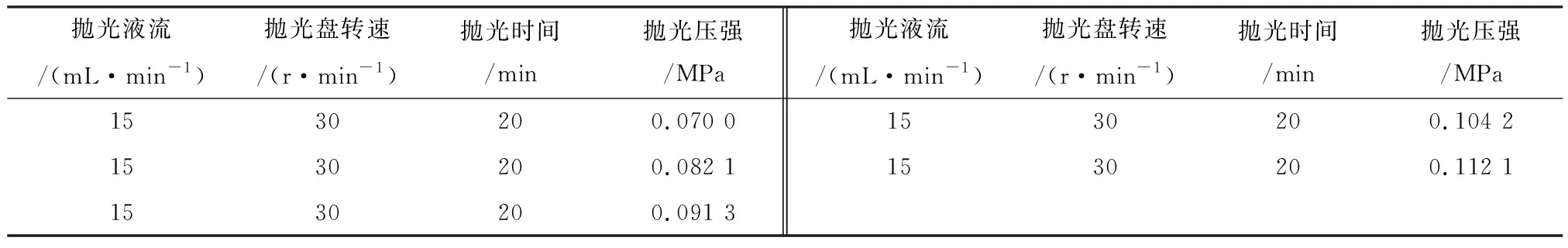

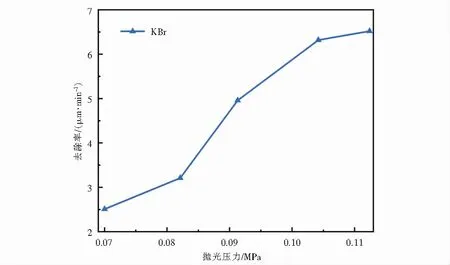

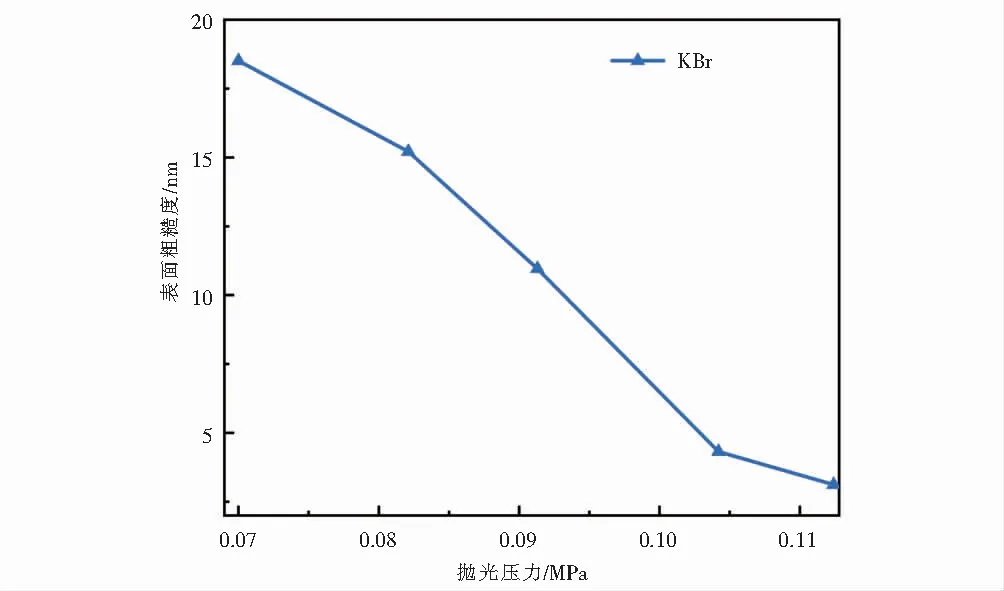

2.2.1 抛光压力对晶体表面去除率和粗糙度的影响规律

压力的大小将会影响晶体与抛光垫之间的摩擦力,进而影响晶体的表面质量.实验中开展了不同压力下抛光实验,实验参数见表2.抛光压力与晶体表面去除率和粗糙度的关系如图3所示.

表2 不同抛光压力下的实验参数Table 2 Experimental parameters under different polishing pressures

从图3中可以看出,KBr晶体的去除率随着抛光压力的增加而增加,当压力超过0.104 2 MPa时,晶体的去除率变化不大,这与Preston方程中压力与去除率的关系基本一致.去除率随压力的变化规律是由晶体与抛光垫之间的摩擦力造成的,当压力达到一定值后,晶体与抛光垫之间的抛光液的量基本不变,对晶体的溶解能力也趋于稳定.而晶体表面粗糙度随着抛光压力的增加而减小,这是由于当压力较小时,晶体与抛光垫的摩擦力较小,而水溶解晶体的速度不变,不能及时将溶解层从晶体表面带走,导致晶体表面粗糙度大,随着压力的增加,晶体与抛光垫的相互作用增大,表面粗糙度逐渐降低,当压力达到0.104 2 MPa后,表面粗糙度变化不大,结合实验和分析结果,确定了最佳抛光压力为0.104 2 MPa.

(a) 去除率

(b) 粗糙度

2.2.2 抛光液流量对晶体表面去除率和粗糙度的影响规律

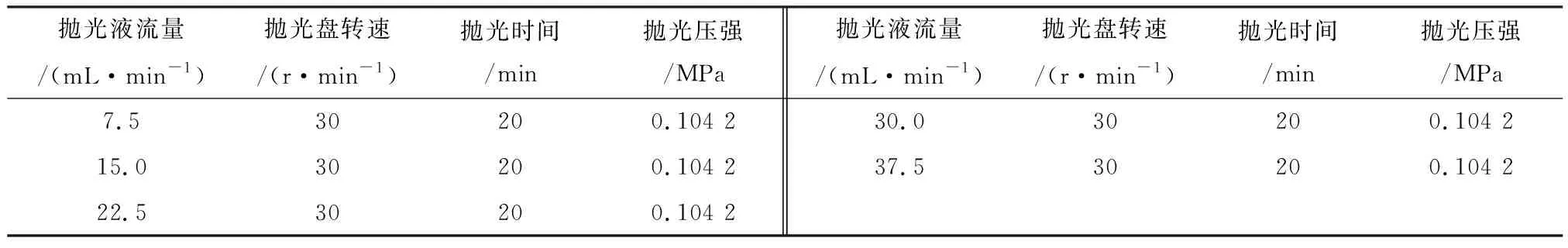

抛光液流量大小会影响晶体去除率,同时也会因抛光液的润滑性影响机械作用.找出抛光过程中最佳的抛光液流量,是保证抛光后晶体表面质量的关键,不同抛光液流量下的实验参数见表3.抛光液流量与晶体表面去除率和粗糙度的关系如图4所示.

表3 不同抛光液流量下的实验参数Table 3 Experimental parameters under different polishing liquid flow rates

(a) 去除率

(b) 粗糙度

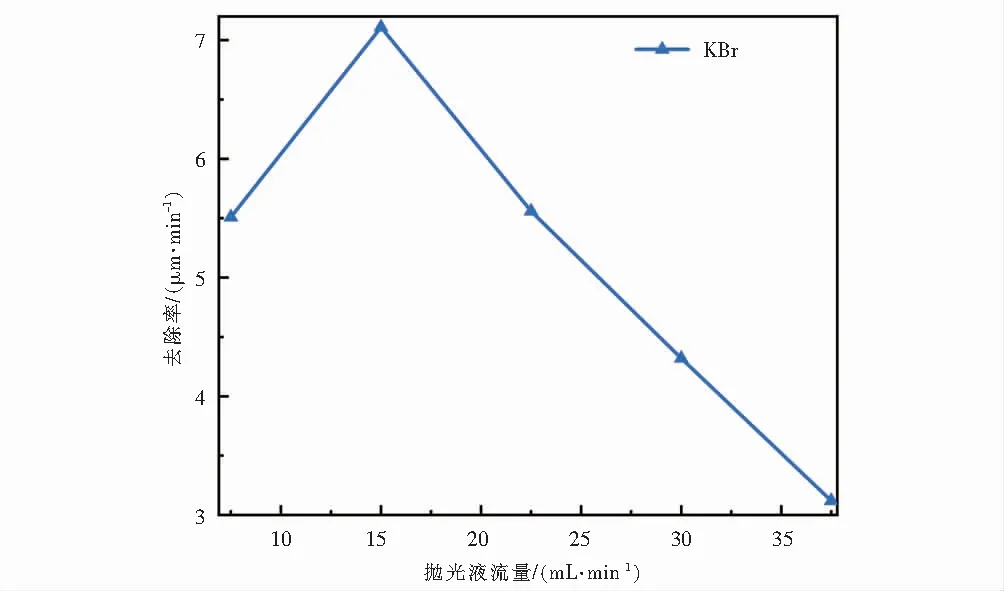

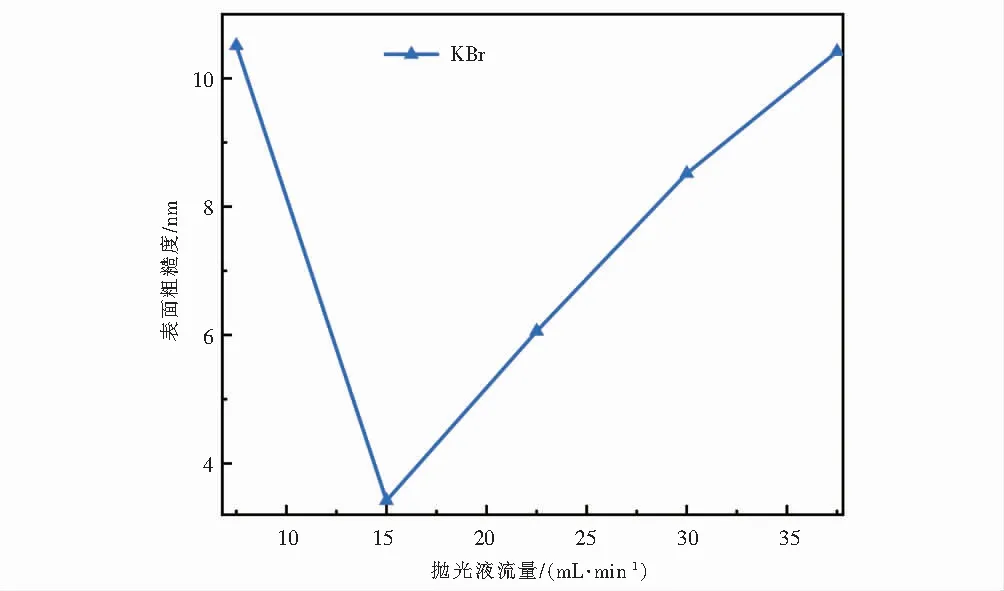

从图4可以看出,KBr晶体的去除率随着抛光液流量的增加先变大后变小,当抛光液流量较小时,整个抛光过程主要以机械作用为主,晶体和抛光垫之间的摩擦力较大,此时晶体的溶解速率小于机械去除速率,导致晶体表面完美性较差;随着抛光液流量的增大,晶体的溶解速率较大,溶解层能够及时地被抛光液带走,此时抛光速率较快;当抛光液流量进一步增加时,化学溶解作用大于机械作用,晶体与抛光垫之间的摩擦力减少,导致晶体表面的去除率降低.

晶体表面粗糙度随抛光液流量先减小后增大,当抛光液流量较小时,晶体与抛光垫之间的摩擦力较大,而水对晶体的溶解速率较小,从而使表面质量降低,粗糙度较大;随着抛光液流量的增加,晶体的溶解速率增大,晶体与抛光垫之间的摩擦力减小,抛光过程中的机械作用与化学溶解作用匹配度较好,此时晶体表面的粗糙度降低;随着抛光液流量增大,抛光过程中的化学溶解作用大于机械作用,溶解后的晶体不能及时从晶体表面去除,导致晶体表面质量降低.综合实验过程中实际抛光情况,选择15 mL/min为最佳抛光液流量.

2.2.3 抛光盘转速对晶体表面去除率和粗糙度的影响规律

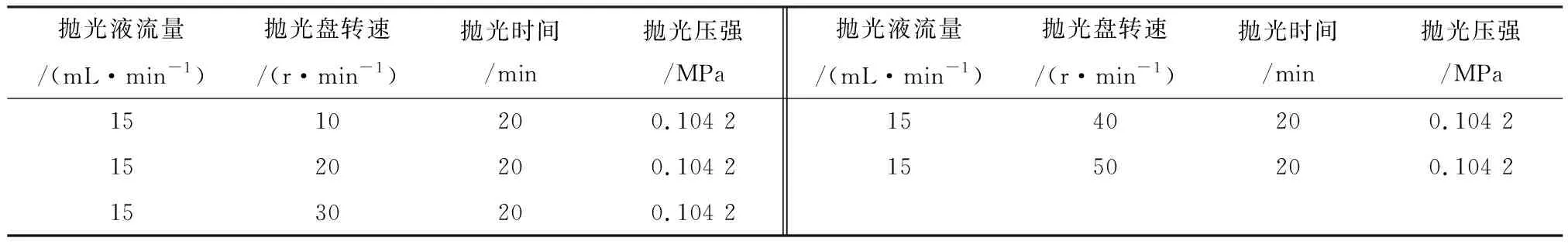

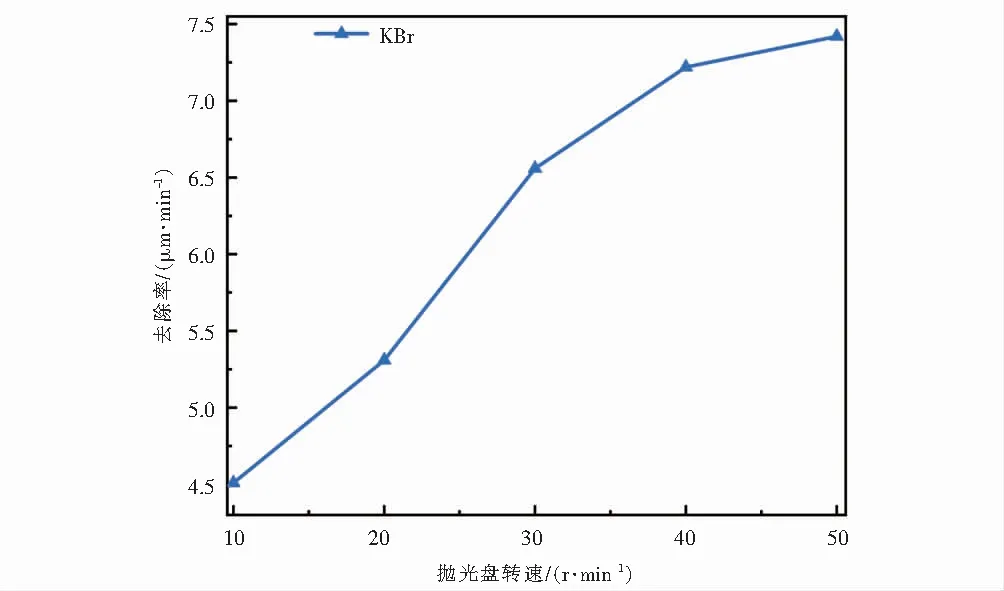

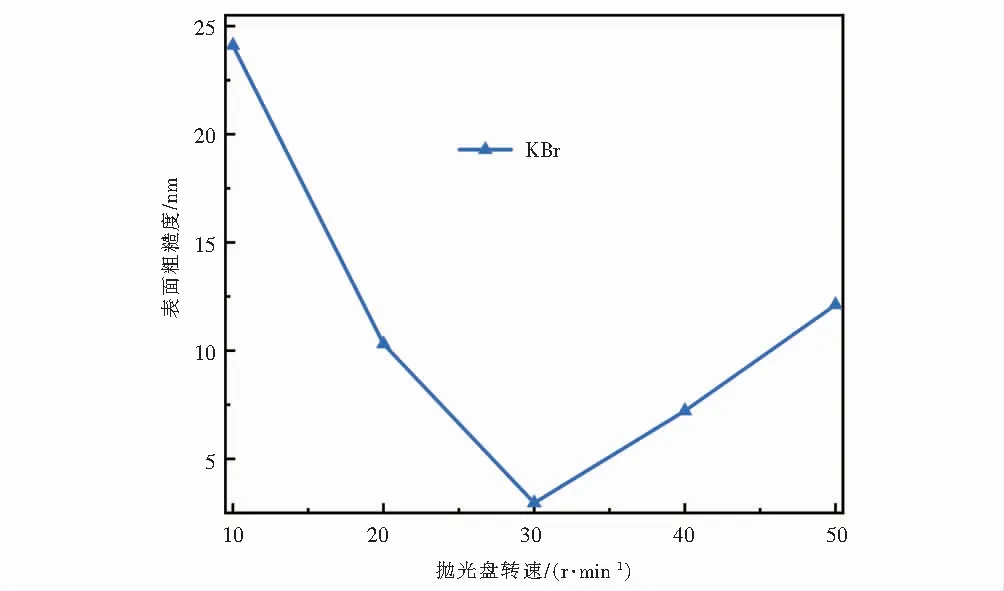

抛光盘转速的大小将影响晶体与抛光垫之间的摩擦力,实验中不同抛光盘转速下的实验参数如表4所示.抛光盘转速与晶体表面去除率和粗糙度的关系如图5所示.

表4 不同抛光盘转速下的实验参数Table 4 Experimental parameters under different polishing disc speed

(a) 去除率

(b) 粗糙度

从图5中可以看出,KBr晶体的去除率随着抛光盘的增加而增加,当转速较低时,抛光盘与晶体之间的摩擦力较小,而水溶解晶体的速率不变,导致溶解层不能及时排除,此时材料的去除率较小,随着转速的增加,晶体与抛光垫之间的摩擦力逐渐增大,去除率也增大.

晶体表面粗糙度随抛光液流量先变小后增大,在抛光盘转速较低时,晶体与抛光垫之间的摩擦力较小,而水溶解晶体的速率较大,此时抛光过程中主要以化学作用为主,导致水溶解后的晶体不能及时从晶体表面去除,降低了晶体的表面质量,粗糙度变大;随着转速的增大,晶体与抛光垫之间的相关作用力也逐渐增大,当化学作用与机械作用匹配度较好时,此时抛光效率最佳,晶体表面质量最好,粗糙度最低;随着转速的进一步增加,此时晶体与抛光垫之间的相互作用加快,导致抛光液在抛光垫上分布不均,晶体表面质量下降,表面粗糙度增加.因此,结合实验实际情况,选择30 r/min为最佳抛光盘转速.

2.2.4 抛光时间对晶体表面去除率和粗糙度的影响规律

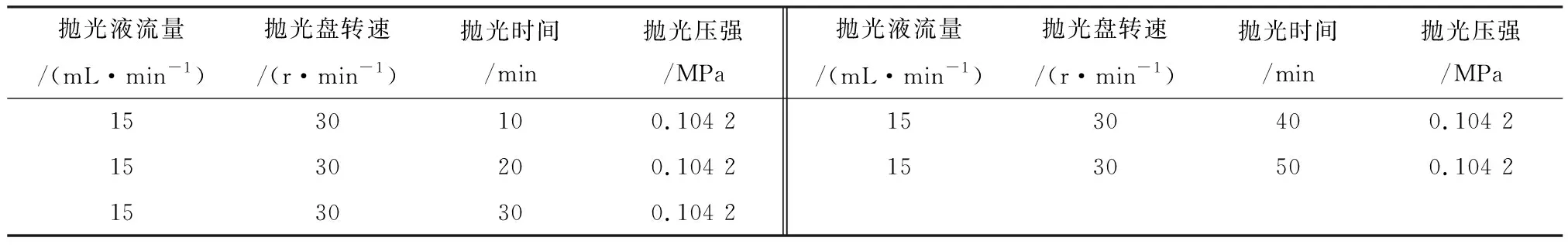

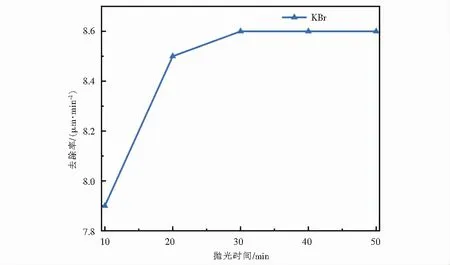

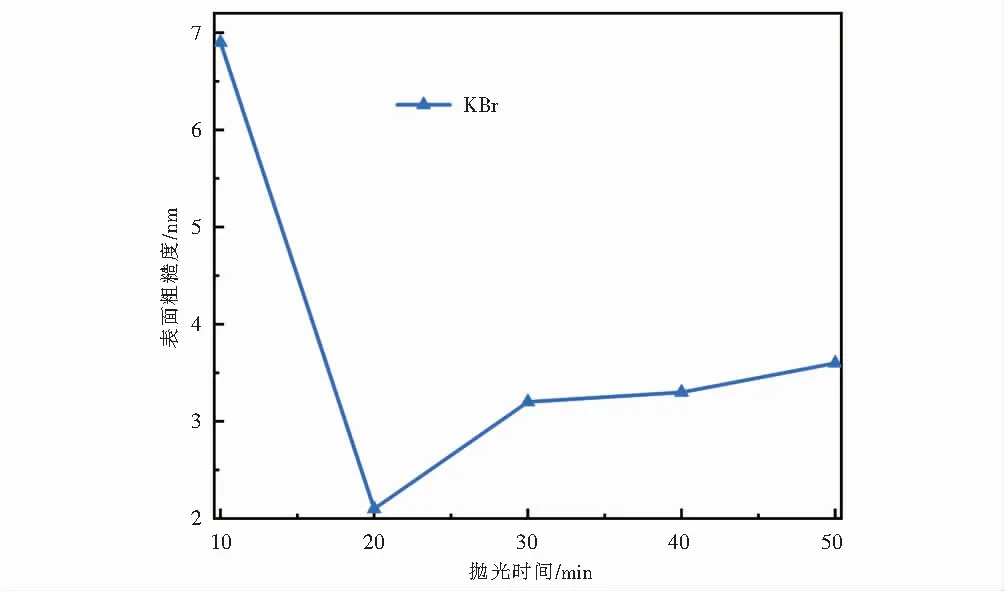

合理的抛光时间是晶体表面质量的重要保证,抛光时间过短,会导致晶体表面平整度不够,抛光时间过长,会导致出现过抛现象,因此,需找出最佳的抛光时间,不同抛光时间下的实验参数见表5.不同抛光时间与晶体表面去除率和粗糙度的关系如图6所示.

表5 不同抛光时间下的实验参数Table 5 Experimental parameters under different polishing time

从图6中可以看出,在前20 min内,KBr晶体的去除率随着抛光时间的增加而增加,当时间超过20 min后,晶体的去除率变化不大.这是由于在抛光的起步阶段,由于晶体表面凸凹不平,晶体与抛光垫之间的摩擦力较大,导致晶体的去除率大,随着抛光时间的延长,晶体表面逐渐平坦化,晶体与抛光垫之间的摩擦力趋于恒定,此时去除率变化较小.

(a) 去除率

(b) 粗糙度

随着抛光时间增加,晶体表面粗糙度先减少后增大,当抛光时间达到20 min时,晶体的表面粗糙度达到最小,这是由于在抛光起始阶段,由于晶体表面凸凹不平,水的溶解作用和晶体与抛光垫之间的摩擦作用都很大,晶体的抛光速率较大,逐渐实现了晶体表面的平整化,到达20 min时,抛光过程中的化学溶解作用和机械作用匹配度好,此时晶体表面质量好,粗糙度低;随着抛光时间的延长,晶体局部区域抛光液分布不均,导致晶体表面的粗糙度出现一定的增大,但这种增加幅度很小,最后将趋于稳定.因此,结合抛光时间对材料去除率的影响和实验实际情况,选择20 min为最佳抛光时间.在最佳抛光参数下,得到了满足客户需求的晶体元件,此时晶体表面粗糙度为3.96 nm,如图7所示,晶体的透过率为90.2 %,但存在一定的吸收.

(b) 晶体元件表面粗糙度

3 结论

采用电阻加热提拉法,在最佳工艺参数条件下生长出了Φ96 mm×30 mm KBr 5晶体.KBr晶体的潮解机理分析表明晶体的潮解是一个物理过程,它与温度和湿度密切相关,基于潮解机理选择了以水+乙醇+表面活性剂X为主要成分的抛光液,三者的最佳配比是87.5∶9.5∶3. 通过抛光实验得到了最佳的抛光参数为:最佳压力为0.104 2 MPa、抛光液流量为15 mL/min、抛光盘转速为30 r/min和抛光时间为20 min.本文的研究成果将为高品质碱金属卤化物晶体的设计和开发提供重要的参考.