变宽度斜槽机匣处理对组合压气机的扩稳效果研究

2021-09-24杨元英安志强杨晶晶

杨元英,安志强,李 杜,杨晶晶

(1.中国航发湖南动力机械研究所,湖南株洲 412002;2.中小型航空发动机叶轮机械湖南省重点实验室,湖南株洲 412002)

1 引言

航空发动机制在低油耗、低成本、高推重比和高可靠性需求的推动下,其压气机气动设计需要在尽可能提升效率水平、确保宽裕度的同时不断提高平均级压比,以便改善发动机热力循环,减少级数、减轻质量[1]。增加压气机负荷水平是提高平均级压比的一个主要手段,但高负荷设计必然使得压气机设计点更加靠近转/静子扩压能力极限,使得压气机中低转速稳定裕度不足,这成为了高负荷压气机设计面临的一个主要问题[2]。

机匣处理设计可明显抑制甚至消除压气机通道近端壁区出现的流动堵塞,是当前压气机设计主要采用的一种扩稳技术[2]。关于机匣处理流动控制机理及应用分析,国内外已进行了大量研究,包括机匣壁面周向环形槽、轴向/斜向槽、带导向叶片凹槽以及附加抽吸通道的自适应循环等型式[3-5]。其中,壁面开槽型式的优点在于结构工艺简单、可靠性高、扩稳效果好[6-8]。但壁面开槽会破坏整个流道面的光顺性,在压气机通道内引入新的二次流损失,再加上凹槽内部本身也存在回流损失,这些因素可能导致压气机在流动较为顺畅的设计点工况下损失增加、效率下降[9-10]。为此,机匣处理设计的最佳效果是在压气机设计点效率不降低或降低较少的同时,对压气机中低转速稳定裕度有明显改善。

本文采用三维数值模拟方法,对高负荷轴流-离心组合压气机开展基于机匣处理的扩稳设计研究。通过对组合压气机流场的分析,将槽式处理设置在第一级转子对应机匣位置;同时,为尽可能减小组合压气机设计点效率下降、获得较好的扩稳效果,采用前伸出转子叶尖前缘、宽度从前端到后端变化的斜槽结构。基于设计结果,对变宽度斜槽机匣处理扩稳机制进行了详细分析。

2 研究对象

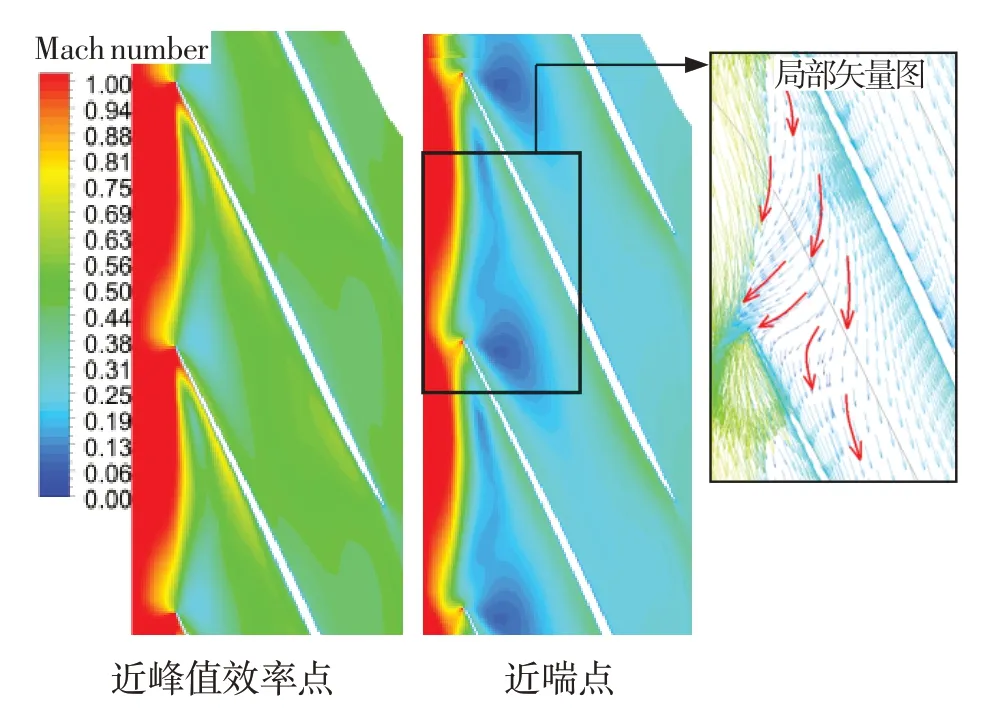

研究对象为某高负荷轴流-离心组合压气机。其第一级转子采用了高负荷设计,设计点尖部扩散因子0.5以上、de Haller数接近0.6,逼近当前高负荷设计的极限值。三维计算得到的组合压气机90%设计转速近峰值效率点与近喘点状态第一级转子98%相对叶高位置叶栅通道的马赫数云图见图1,图中同时给出了近喘点状态低速区域对应的速度矢量图。结果显示,在近峰值效率点,该叶高位置虽受转子叶尖间隙泄漏流干涉,但其进口激波并未完全脱体,激波后流动仍然比较顺畅,没有出现低速区。在近喘点,进口激波已完全脱体,可明显看到大面积的低速流动几乎占据了整个叶栅通道进口。进一步通过矢量图可看出,受转子叶尖前缘处产生的泄漏流卷携的低速流体向相邻叶片压力面堆积,形成了典型的叶尖间隙泄漏涡堵塞叶栅通道的特征。在该区域对应的机匣内壁面采用机匣处理扩稳设计,可通过对泄漏涡及堵塞区域的直接作用,延缓失速发生,拓宽压气机喘振裕度。

图1 组合压气机90%设计转速第一级转子98%叶高叶栅通道马赫数云图Fig.1 The cascade passage Mach number cloud of first rotor on 98%blade height from root at 90%design speed

3 设计方案

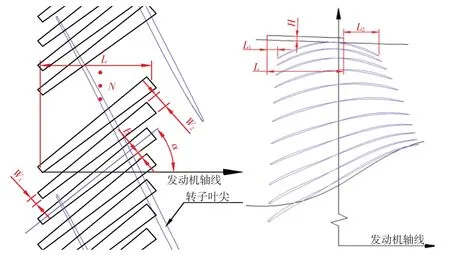

压气机斜槽式机匣处理结构的主要特征参数见图2。斜槽机匣处理设计的特征参数取值见表1。

图2 斜槽式机匣处理主要特征参数示意Fig.2 Parameters of oblique grooves casing treatment

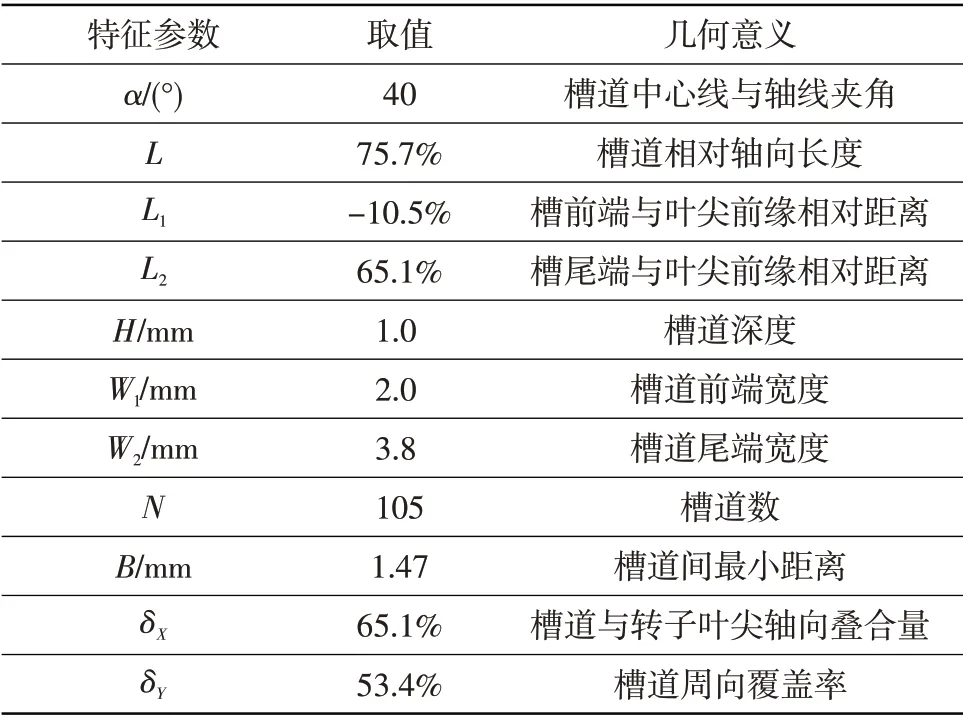

表1 斜槽机匣处理设计主要特征参数取值Table 1 Parameter value of oblique grooves casing treatment

为获得好的扩稳效果,槽道斜向与转子叶片近似正交,α取40°;考虑工程实际中机匣厚度的限制,H取1.0 mm。以上两者均为权衡扩稳效果与设计点效率下降的优选结果。槽道相对轴向长度的选取基于转子叶尖轴向弦长,综合L1、δX确定。采用槽道轴向前伸出转子叶尖前缘的设计(L1=-10.5%),以尽可能减小组合压气机设计点效率下降,对应L=75.7%、L2=65.1%。槽道宽度的选取综合槽道数、槽道周向覆盖率确定,同时为兼顾工艺可行性,还需控制槽道间最小距离(过小的槽道间距容易造成加工难度大和机匣防碰磨涂层脱落)。槽道周向覆盖率直接决定机匣处理槽道流动与压气机通道流动的周向掺混面积。综合扩稳效果、设计点效率下降及工艺可行性,采用了变宽度槽道(W1=2.0 mm,W2=3.8 mm)的设计方案,对应的B=1.47 mm。

4 数值计算方法

4.1 计算域划分及求解设置

三维计算采用CFX单通道定常求解,各叶片排网格近壁面第一层网格尺度为0.005 mm。针对机匣处理结构,在第一级转子机匣上方增设厚度0.02 mm 的薄片,用于辅助转子通道计算域与机匣处理计算域之间的交界面设置(图3)。组合压气机三维流场求解湍流模型选用k-ε,各叶片排间交接面采用基于混合平面法的周向平均守恒方法。Y+满足k-ε湍流模型scalable壁面函数法近壁面求解需求。

图3 机匣处理三维计算域Fig.3 Numerical simulation domain of oblique grooves casing treatment

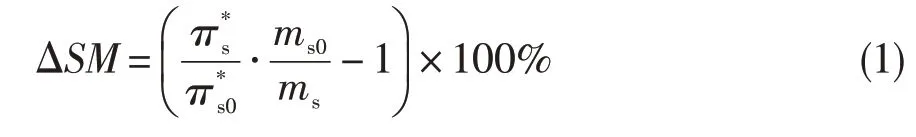

4.2 计算方法校验

采用上述计算方法,对另一经试验验证过的组合压气机机匣处理设计进行三维计算,通过与其试验结果的对比,校验了本文计算方法。图4 给出了采用机匣处理后计算和试验获得的组合压气机90%设计转速下的主要性能参数变化量。其中,流量、压比变化量采用比值结果,效率、流量裕度变化量采用差值结果,喘振裕度变化量采用公式(1)计算。

从图4可看出,与试验结果相比,三维计算获得的喘振裕度增幅偏低2.58 个百分点,主要体现在喘点压比增幅的差异上;峰值效率变化虽然趋势相反,但变化幅度差异不大。综合对比显示,本文计算方法对斜槽机匣处理扩稳效果的预估偏低。

图4 基于某组合压气机的机匣处理计算方法校验Fig.4 Verification of oblique grooves casing treatment using CFD calculation method

5 结果分析

5.1 性能参数对比

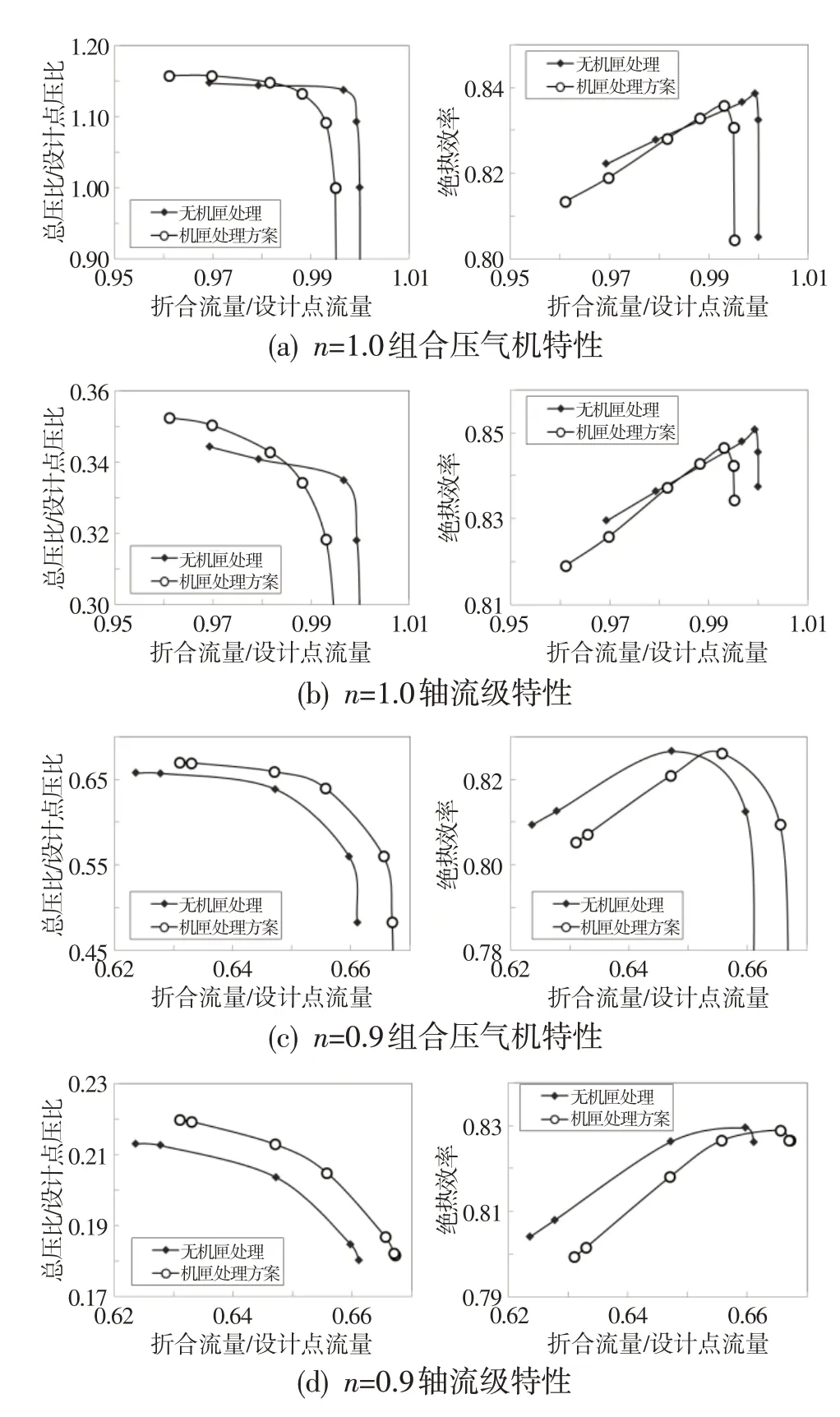

针对本文机匣处理设计,选取组合压气机设计转速、90%设计转速数值模拟结果,对比分析组合压气机及其轴流级主要性能参数和特性曲线变化。表2列出了采用机匣处理后压气机主要性能参数的相对变化量(表中n代表转速)。图5给出了机匣处理前后组合压气机两个转速下的计算特性对比,图中的流量、压比数据均基于设计点参数进行了模化处理。结果显示,采用机匣处理后组合压气机设计点效率降低0.18 个百分点,90%设计转速峰值效率基本没变;两个转速下喘振裕度均有增大,主要体现在近喘点压比增加,其中设计转速近喘点压比增加0.97%,90%设计转速近喘点压比增加1.90%;机匣处理改善了转子尖部区域堵塞,使得流量特性曲线呈向右平移的趋势。前期数值计算及试验结果也发现,斜槽机匣处理对组合压气机中高转速的扩稳效果主要体现在喘点压比的增加上。对于轴流级,机匣处理带来的喘点压比增加更明显,90%设计转速喘点压比增加3.15%,峰值效率仅降低0.05个百分点。

表2 采用机匣处理后压气机主要性能参数的相对变化量Table 2 Relative variation of compressor performance with oblique grooves casing treatment

图5 有无机匣处理的压气机特性对比Fig.5 Contrast of compressor characteristics between oblique grooves casing treatment and no casing treatment

5.2 流场分析

图6示出了无机匣处理的组合压气机设计转速、90%设计转速近喘点第一级转子尖部区域流场,转子叶尖间隙泄漏流的三维流线,以及转子98%叶高回转面叶栅通道轴向速度小于0的区域。对比发现,在设计转速近喘点,间隙泄漏涡基本靠近叶片吸力面向下游发展,间隙泄漏涡卷携形成的98%叶高叶栅通道回流区域较小。但在90%设计转速近喘点,间隙泄漏涡受逆压力梯度的影响,向相邻叶片压力面扩展,间隙泄漏涡卷携形成了98%叶高进口段大面积回流区,对通道流动堵塞明显;此外,间隙泄漏涡的流动速度更低,更加容易发生扭曲滞止。

图6 组合压气机无机匣处理近喘点第一级转子尖部流动Fig.6 The first rotor tip flow field near surge point of combined compressor without oblique grooves casing treatment

为明确机匣处理扩稳机制,对采用机匣处理组合压气机第一级转子内部流场进行对比分析。按图6方法提取机匣处理组合压气机90%设计转速近喘点第一级转子尖部区域流场,见图7。图中还对比了有无机匣处理转子叶尖间隙泄漏涡的发展。从图7(a)与图6(b)可以看出,采用机匣处理后,间隙泄漏涡卷携形成的98%叶高叶栅通道的回流区明显减小;同时,从转子叶尖前缘向下游发展的间隙泄漏涡的涡核速度明显增加,泄漏涡发展成低速堵塞团的趋势得到了抑制。这一方面是由于机匣处理斜槽通过抽吸作用使得转子叶尖近压力面区域的低能流体进入槽道,缓解了该区域低能流体的堆积;另一方面是机匣处理斜槽还向从前缘往下游发展的泄漏涡注入高速流体,增加了泄漏涡靠近叶片吸力面向下游传播的惯性,抑制了低速堵塞团的生成。

图7 90%设计转速近喘点第一级转子尖部流动Fig.7 The first rotor tip flow field near surge point at 90%design speed with oblique grooves casing treatment

为进一步分析变宽度斜槽机匣处理抽吸-再注入的扩稳流动特征,提取了槽道与转子叶片通道交接面位置径向速度的分布,见图8。从图8(a)气体径向流入机匣处理槽道的云图可清晰看到,在转子叶尖近压力面沿弦长方向呈现出由叶片通道流向槽道的高速径向流动,由于近喘点转子叶尖工作在较大的正攻角状态,在叶型进口段会形成较大的气动载荷,因而转子前缘附近抽吸效果表现得最为强烈;此外,在槽道其他位置,也出现了速度较低的流体径向流入,结合转子叶尖间隙泄漏涡的发展轨迹认为,这些径向流动主要是由间隙泄漏涡卷入机匣处理槽道引起。从图8(b)气体径向流出机匣处理槽道的云图可看出,径向最大流出速度仍然位于近前缘的槽道区域,呈现出最强烈的注入流动;除此外,槽道的其他位置,也有流速较高的流体注入叶片通道,且主要集中在与间隙泄漏涡的交汇处以及槽道末端。

图8 机匣处理槽道与叶片通道流动交互Fig.8 Flow interaction of the first rotor tip with oblique grooves casing treatment

5.3 变宽度斜槽设计分析

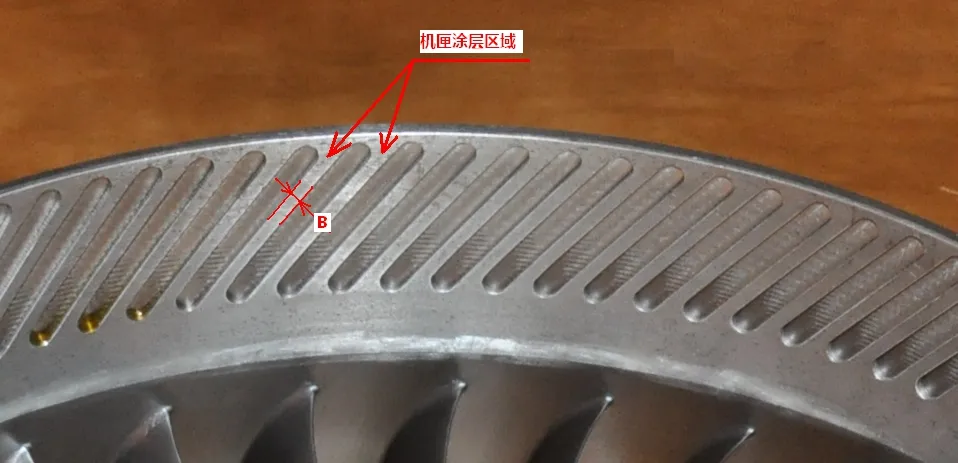

表3从机匣处理带来的组合压气机设计点效率下降、90%设计转速近喘点压比增加、槽道最小间距三个方面,对比了不同槽宽方案的设计结果。各方案其他设计参数均一致,周向覆盖率通过调整槽道数控制。对比分析显示,变宽度斜槽设计在获得较好扩稳效果的同时,有效控制了组合压气机设计点效率的降低。等宽度槽设计中,槽宽2.60 mm 方案表现出了最明显的扩稳效果,对设计点效率的影响也最小,但其对应的槽间距仅为1.09 mm。由于机匣处理槽通常开设在转子对应的机匣流道面(图9),该区域往往需要喷涂涂层以预防转/静子刮磨带来的破毁。而工程应用中发现,槽道间最小距离过小时,工艺上难以保证流道面涂层的喷涂质量,容易发生涂层脱落,因此当前工艺水平对应的槽间距最小值建议为1.50 mm左右。

表3 不同槽宽设计方案对比Table 3 Cases groove of different width

图9 斜槽机匣处理实物照片Fig.9 Pictureof oblique grooves casing treatment

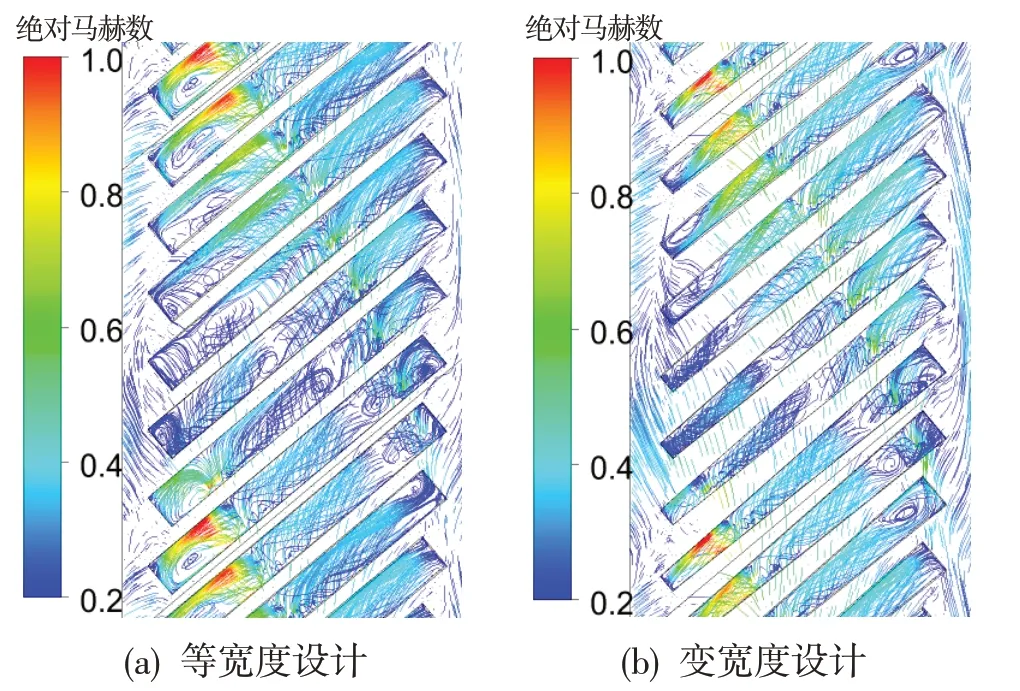

图10 进一步对比了上述方案中槽宽3.8 mm 的等宽度斜槽与变宽度斜槽在组合压气机90%设计转速近喘点状态槽道内的三维流动。由图可知,变宽度斜槽设计,槽道前半部分流动更顺畅,流动旋涡较少,旋涡范围也明显更小。此外,变宽度斜槽由于进口段槽宽减小,槽道流动与叶片通道流动的周向掺混面积减小,掺混损失有所降低,因而对设计点效率的影响较小。

6 结论

针对某高负荷轴流-离心组合压气机,采用变宽度斜槽机匣处理设计,在尽可能减小设计点效率下降的前提下,有效提高了组合压气稳定裕度。通过性能参数对比及流场分析得出以下结论:

图10 机匣处理对流动的影响对比Fig.10 Contrast of the first rotor tip flow with variable width casing treatment

(1) 三维计算显示,所设计的变宽度斜槽机匣处理可在设计点效率仅下降0.18 个百分点时,使得90%设计转速下组合压气机近喘点压比增加1.90%,轴流级近喘点压比增加3.15%。

(2) 变宽度斜槽机匣处理在转子尖部区域呈现出明显的抽吸-再注入扩稳流动特征,大幅削弱了从转子叶尖前缘向下游发展的叶尖间隙泄漏涡对主流的影响。

(3) 与等宽度斜槽设计相比,变宽度斜槽设计有利于获得较宽的槽道间距,确保工艺可行性,并可使得组合压气机设计点效率下降较少的同时获得更好的扩稳效果。