基于正交试验的侧围外板拉延成形工艺参数优化研究

2021-09-23蒋磊王龙李十全王大鹏田钟炎石峻嵘

蒋磊 王龙 李十全 王大鹏 田钟炎 石峻嵘

(东风本田汽车有限公司新车型中心,武汉430056)

1 前言

侧围外板是车身上尺寸最大、功能最多的覆盖件之一,其产品结构复杂、特征圆角多样、成形深度大而不均匀,表面质量和尺寸精度要求高[1~3]。在拉延成形过程中,受材料、几何、边界非线性的影响,极易出现开裂、起皱以及塑性变形不充分等问题[4~6]。因此,对于侧围外板的拉延成形预测,仅凭经验很难在工程设计阶段对成形效果做出合理的判断,从而导致生产准备阶段冲压模具制造难度大、调试周期长,进而增加冲压模具的开发成本[7~8]。

为了能够准确判断车身覆盖件成形效果,各种先进的数值模拟技术被不断应用于车身覆盖件的冲压成形仿真。利用数值模拟技术可以在产品开发前期及早识别成形缺陷,提高产品制造工艺可行性,指导冲压工艺参数优化,从而降低冲压模具制造难度,缩短冲压模具调试周期,降低冲压模具开发成本。

在运用数值模拟技术进行侧围外板成形过程分析和冲压工艺参数优化方面,诸多学者进行了相应的研究。吴志兵[9]等利用AutoForm软件构建侧围外板工艺方案模型,并根据仿真结果改进车身外造型概念面(Concept A Surface,CAS)分缝,解决了侧围外板C柱起皱问题。王冲[10]等在产品同步工程阶段对侧围外板成形性进行有限元分析,通过修改产品结构解决了侧围外板拉延开裂问题。侯小刚[11]等将CAE分析结果与精细化模面设计相结合,提高了模具研合率,解决了侧围外板轮廓R角起皱问题。熊文韬[12]等利用GS理论和神经网络遗传算法函数寻优法,在Dynaform中分析了侧围外板拉延成形过程,优化了冲压工艺参数,解决了侧围外板门槛开裂问题。吴磊[13]等将网格应变法应用于侧围外板成形数值模拟,分析了材料尺寸和拉延筋阻力系数对拉伸破裂的影响规律,解决了侧围外板B柱下部开裂问题。

上述研究均采用有限元分析软件对侧围外板拉延成形过程进行了模拟,或借助一些算法模型对冲压工艺参数进行优化,并进行试模验证,得到了质量合格的零件,证明了数值模拟技术的可靠性。然而,由于未对影响成形效果的变量因素进行系统对比分析,导致仿真分析与试模结果仍然存在一定误差。同时,大多数研究仅是单方面追求减薄率和增厚率的最小化,而较少考虑塑性变形是否充分。充分的塑性变形是保证汽车覆盖件强度和刚度的必要条件。因此,有必要在拉延成形过程中对塑性变形充分与否进行评价。

针对上述问题,本研究以某车型侧围外板为例,运用AutoForm软件对侧围外板拉延成形过程进行仿真分析,以最大减薄率为优化目标进行正交试验和极差分析,得到了最佳的冲压工艺参数组合,并对试验结果进行方差分析,筛选出影响最大减薄率的显著因素。将优化后的冲压工艺参数应用于成形仿真和试模验证,均获得了良好的成形效果,并保持了高度的一致性。

2 侧围外板工艺分析

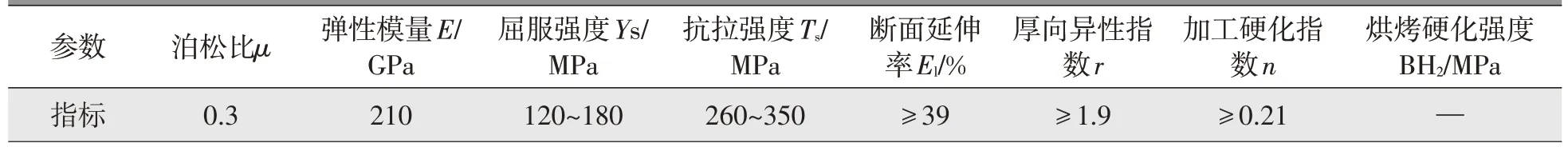

侧围外板几何模型如图1所示,产品为非对称结构、造型起伏大,外形尺寸为3 095 mm×1 136 mm×375 mm。材料选用超深冲冷轧板,牌号为JAC270F-45/45,等同于宝钢DC56D+ZF,料厚t=0.65 mm,属于一种热镀锌铁合金镀层软钢薄板,合金镀层中铁含量通常为8%~15%,材料性能参数如表1所示。

根据汽车覆盖件冲压成形技术要求和质量标准,零件成形后不允许出现开裂、起皱、塑性变形不充分等缺陷,最大减薄率不得大于20%,最大增厚率不得大于5%。综合考虑产品结构特点和零件尺寸精度要求,一般需要四道工序完成侧围外板冲压成形,即拉延、修边+整形+冲孔、翻边+整形、翻边+冲孔,其中拉延是保证侧围外板成形质量最重要的工序,同时也是成形效果预测难度最大的一道工序。

由图1可知,侧围外板腰线圆角为锐棱化设计,棱线圆角半径仅R2.5 mm,在拉延成形过程中存在棱线滑移的风险,因此在设定冲压方向时,应使棱线两侧型面与材料接触时机尽量一致;同时,在设计拉延筋时,应保证棱线两侧材料流动阻力平衡。

图1 侧围外板产品几何模型

3 有限元模型建立

将侧围外板几何模型以IGS格式导入AutoForm软件中,首先确定冲压方向,基于成形质量、材料利用率以及后工序工艺可行性的考虑,以车身坐标系X轴为中心旋转19°作为侧围外板拉延序冲压方向。其次,定义仿真材料,利用AutoForm材料编辑器,导入材料本构模型、屈服准则、FLC曲线以及表1中各项材料力学性能参数,生成相应的仿真材料参数MTB文件。然后在模面设计模块进行压料面设计和工艺补充面设计,得到如图2所示的拉延工艺模面。为了进一步降低腰线在拉延过程中产生滑移线的风险,在轮拱工艺补充面区域设计了半径为R25 mm、高度为20 mm的隆起式余肉造型。最后在落料设计模块进行坯料形状和尺寸设计,所设计的坯料如图3所示。

表1 某车型侧围外板材料参数

图2 侧围外板拉延工艺模面

图3 侧围外板拉坯料设计

利用设计好的拉延工艺模面自动生成凸模、压边圈和凹模,并在压边圈上设置拉延筋,为了能够更准确地模拟压料面的闭合状态,拉延筋选用闭合3D实体筋,所得到的拉延成形有限元模型如图4所示。

图4 有限元模型

4 工艺参数的影响

为了验证工艺参数对侧围外板拉延成形的影响,选取压边力、冲压速度、摩擦系数、模具型面间隙以及拉延筋阻力系数这五个工艺参数作为变量,以获得最佳成形效果为目标,运用单因素变量法分析工艺参数对成形效果的影响,并根据FLD(成形极限图)、最大减薄率、最大增厚率等成形结果评价指标确定正交试验的取值范围。

4.1 压边力的影响

压边力是汽车覆盖件拉延成形过程中的重要工艺参数之一,合适的压边力能够保证材料均匀稳定流动,有效抑制零件失稳趋势。压边力过小会导致零件起皱,压边力过大则会导致零件开裂[14-15]。因此,选择合理的压边力才能保证零件的成形质量。对于压边力的确定,一般需要使用经验公式进行初步估算,经验公式如下。

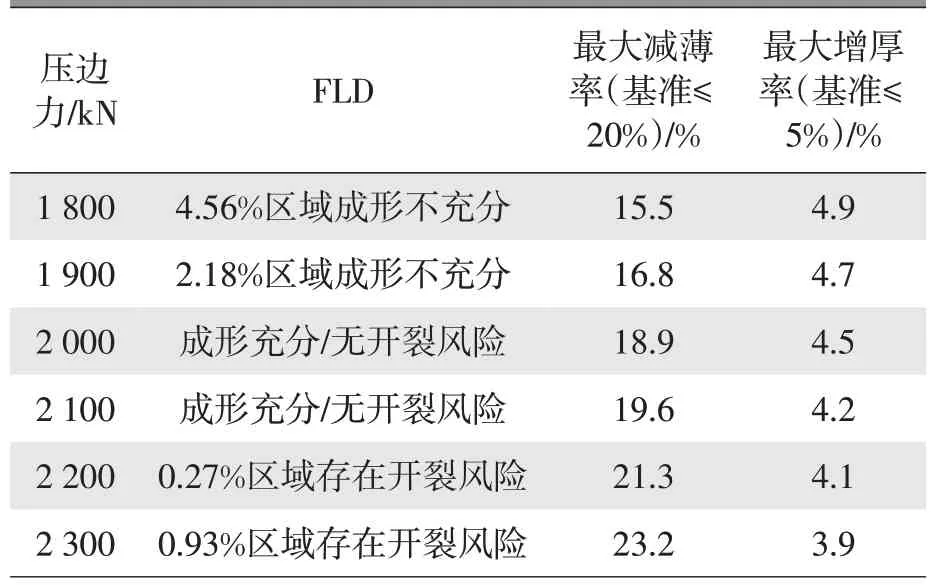

式中,F为压边力;P为单位面积压强;A为板料与压边圈的接触面积。对于拉延成形工艺,P一般取值3 MPa,经计算得出压边力约为1 800 kN。根据试模经验,汽车覆盖件拉延成形实际所需要的压边力往往比理论计算取值要大,因此,在设计压边力变量区间时,可以将1 800 kN作为取值下限,以100 kN为增量依次增加。压边力变化的试验方案为冲压速度3 000 mm/s,摩擦系数0.13,模具型面间隙1.0t(t为料厚,下同),拉延筋选用半径为R6 mm、宽度为6 mm的半圆筋、阻力系数为0.6,从1 800 kN开始,逐步增大压边力取值,并分别进行拉延成形数值模拟,得出压边力对拉延成形质量的影响如表2所示。

表2 压边力对拉延成形质量的影响

由表2可知,当压边力小于1 900 kN时会导致拉延成形不充分;当压边力大于2 200 kN时存在开裂风险。随着压边力的增加,最大减薄率呈逐渐增大趋势,而最大增厚率则呈逐渐减小趋势,说明压边力对最大减薄率和最大增厚率均有着比较明显的影响。

4.2 冲压速度的影响

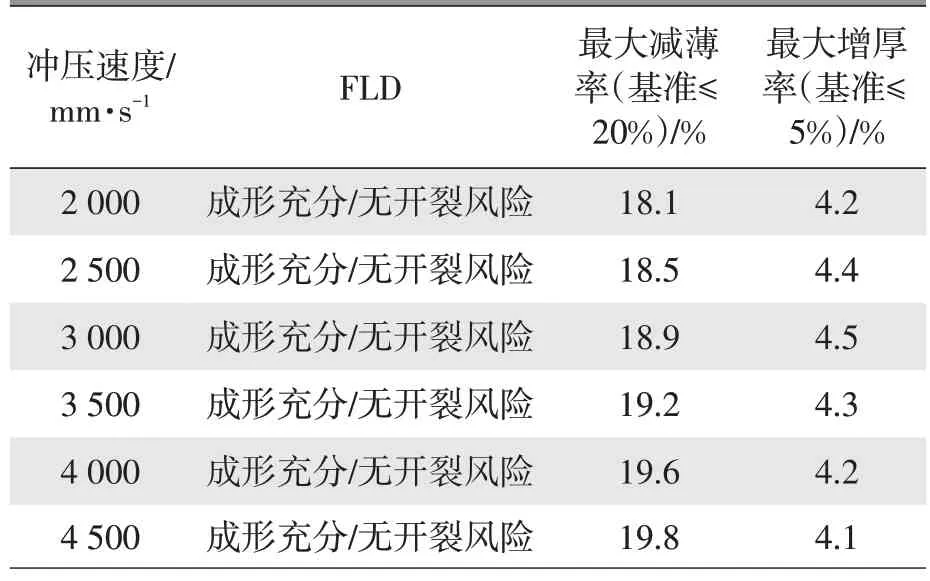

冲压速度是板料成形的重要工艺参数,在不同的冲压速度下材料的塑性变形抗力各不相同,并有着不同的成形极限。冲压速度过大,会导致板料极限拉深系数降低,从而增加成形破裂的风险。而冲压速度过小,则又会降低冲压生产效率、增加制造成本。冲压速度变化的试验方案为压边力2 000 kN,摩擦系数0.13,模具型面间隙1.0t,拉延筋选用半径为R6 mm、宽度为6 mm的半圆筋、阻力系数为0.6,从2 000 mm/s开始,以500 mm/s为增量逐步增大冲压速度取值,并分别进行拉延成形数值模拟,得出冲压速度对拉延成形质量的影响如表3所示。

表3 冲压速度对拉延成形质量的影响

由表3可知,在不同的冲压速度下,侧围外板均能充分成形,最大减薄率随着冲压速度的增大而增加,但均在20%的上限基准以内;最大增厚率随着冲压速度的增大呈先递增后递减趋势,但变化量较小,且均未超过5%的上限基准。

4.3 摩擦系数的影响

摩擦系数既决定着成形力的大小和成形过程中的能力消耗,又影响着板料的成形性能。摩擦系数过大,会增加材料的流动阻力,从而导致成形破裂[16-17]。摩擦系数过小,会造成材料流动不可控,从而导致成形不充分。摩擦系数变化的试验方案为压边力2 000 kN,冲压速度3 000 mm/s,模具型面间隙1.0t,拉延筋选用半径为R6 mm、宽度为6 mm的半圆筋、阻力系数为0.6,从0.10开始,以0.01为增量逐步增大摩擦系数取值,并分别进行拉延成形数值模拟,得出摩擦系数对拉延成形质量的影响如表4所示。

由表4可知,当摩擦系数小于0.11时,会导致拉延成形不充分;当摩擦系数大于0.15时,会增大拉延开裂风险。随着摩擦系数的增大,最大减薄率呈递增趋势,最大增厚率呈递减趋势。

表4 摩擦系数对拉延成形质量的影响

4.4 模具型面间隙的影响

模具型面间隙对拉延成形力、零件质量、模具寿命都存在一定影响。间隙过小,会增加摩擦阻力,导致零件表面拉毛、划伤,并降低模具寿命。间隙过大,对零件的校直作用小,从而影响零件的尺寸精度。模具型面间隙变化的试验方案为:压边力2 000 kN,冲压速度3 000 mm/s,摩擦系数0.13,拉延筋选用半径为R6 mm、宽度为6 mm的半圆筋、阻力系数为0.6,从1.0t开始,以0.05 t为增量逐步增大模具型面间隙取值,并分别进行拉延成形数值模拟,得出模具型面间隙对拉延成形质量的影响如表5所示。

表5 模具型面间隙对拉延成形质量的影响

由表5可知,随着模具型面间隙的增加,最大减薄率呈递减趋势,最大增厚率呈递增趋势,但变化量均较小,说明模具型面间隙的变化对拉延成形质量的影响较小。

4.5 拉延筋阻力系数的影响

在拉延成形过程中,拉延筋对于防止起皱和开裂的起着至关重要的作用。阻力系数合理的拉延筋,不但能提高拉延成形的稳定性,减少质量问题的发生,还可以保证零件的刚性,并能在一定程度上提高材料利用率[17-18]。拉延筋的阻力系数主要由拉延筋深度、宽度以及弯曲圆角决定。本研究主要通过调整弯曲圆角来改变拉延筋阻力系数,拉延筋半径和宽度保持恒定不变。拉延筋阻力系数变化的试验方案为压边力2 000 kN,冲压速度3 000 mm/s,摩擦系数0.13,模具型面间隙1.0t,从0.3开始,以0.1为增量逐步增大拉延筋阻力系数取值,并分别进行拉延成形数值模拟,得出拉延筋阻力系数对拉延成形质量的影响如表6所示。

表6 拉延筋阻力系数对拉延成形质量的影响

由表6可知,当拉延筋阻力系数小于0.4时,会导致拉延成形不充分;当拉延筋阻力系数大于0.7时,会导致拉延开裂。随着拉延筋阻力系数的增加,最大减薄率呈递增趋势,最大增厚率呈递减趋势,说明拉延筋阻力系数对最大减薄率和最大增厚率均有着比较明显的影响。

5 工艺参数优化

5.1 正交试验结果

通过研究单变量因素对侧围外板拉延成形质量的影响,发现潜在的成形风险主要集中于最大减薄率的增加,而各项工艺参数在取值范围内变化对最大增厚率的影响相对较小,且最大增厚率一直处于5%以下的安全区间。因此,需要以降低最大减薄率为目标对侧围外板拉延工艺参数进行优化。

根据单变量因素分析结果,舍弃导致成形不充分的因素水平,以压边力(2 000 kN,2 100 kN,2 200 kN,2 300 kN)、冲压速度(2 500 mm/s,3 000 mm/s,3 500 mm/s,4 000 mm/s)、摩擦系数(0.12,0.13,0.14,0.15)、模具型面间隙(1.0t、1.05t、1.1t、1.15t)和拉延筋阻力系数(0.5,0.6,0.7,0.8)作为研究因素,每个因素选取4个水平,因此采用标准正交表L16(45)。因素水平表和正交试验结果分别如表7、表8所示。

表7 正交试验因素水平表

表8 正交试验结果

5.2 极差分析

极差分析可以十分直观地显现正交试验中各变量因素对结果的影响程度,压边力、冲压速度、摩擦系数、模具型面间隙以及拉延筋阻力系数对最大减薄率的极差分析如表9所示。

从表9可以看出,各变量因素对侧围外板最大减薄率的影响主次顺序为A(压边力)>C(摩擦系数)>E(拉延筋阻力系数)>D(模具型面间隙)>B(冲压速度)。其中,压边力对最大减薄率的影响最大,冲压速度对最大减薄率的影响最小。得出最佳拉延成形工艺参数为A2B1C2D3E2,即压边力2 100 kN,冲压速度为2 500 mm/s,摩擦系数为0.13,模具型面间隙为1.1t,拉延筋阻力系数为0.6。在实际生产过程中,冲压速度SPM(Stroke Per Minute,SPM)由压力机决定,基本不做调整;模具型面间隙在型面精加工之后也很少进行调整。因此,确定好合适的压边力和润滑条件后,对拉延筋阻力系数进行适当调整,即可使零件的成形效果达到最佳状态。

表9 正交试验结果的极差分析 %

5.3 方差分析

对于极差分析无法评估试验过程中以及试验结果测定时必然存在的误差之大小,还需要运用方差分析法对变量因素的显著性进行检验。正交试验结果的方差分析如表10所示。

由表10可知,影响侧围外板最大减薄率的显著因素是压边力、摩擦系数和拉延筋阻力系数,而冲压速度、模具型面间隙对侧围外板最大减薄率的影响不显著。方差分析得出的各变量因素对侧围外板最大减薄率的影响主次顺序为A(压边力)>C(摩擦系数)>E(拉延筋阻力系数)>D(模具型面间隙)>B(冲压速度),与极差分析结果完全一致,证明了极差分析的准确性。

表10 正交试验结果的方差分析

6 方案验证

6.1 仿真验证

根据正交试验结果极差分析和方差分析所得出的变量因素主次顺序确定最优工艺方案水平,在AutoForm中将压边力设置为2 100 kN,冲压速度设置为2 500 mm/s,摩擦系数设置为0.13,模具型面间隙设置为1.1t,拉延筋阻力系数设置为0.6。完成工艺参数设置后求解计算,得到如图5、图6所示的拉延成形仿真结果。由图5a可知,侧围外板各部位均在成形极限以内,且具有一定的安全裕度。由图5b可知侧围外板整体成形充分,无塑性变形不足和极限减薄区域,成形效果良好。由图6可知,侧围外板最大减薄率为19.6%,位于前门洞下部工艺补充面区域;最大增厚率为4.3%,位于尾灯部压料面,符合侧围外板批量生产的质量标准。

图6 侧围外板减薄率

6.2 试模验证

利用正交试验优化得到的工艺参数组合,对侧围外板进行拉延成形试模验证。试模设备为日立造船(H&F)23 000 kN伺服压力机,如图7a所示,拉延模具如图7b所示。

图7 试模设备与拉延模具

最终调试得到的侧围外板拉延件实物如图8所示,零件整体成形效果良好,产品型面无开裂、起皱、滑移线、冲击线以及成形不充分等缺陷,仅拉延筋外侧的局部压料面出现轻微波纹,但对最终完成件的质量无影响,同时,由于拉延筋外侧压料面为非强压区域,因此,轻微的波纹也不会对模具批量生产的稳定性造成影响。

图8 侧围外板拉延件

为了更加准确地验证工艺参数优化后数值模拟的准确性,在试模过程中对侧围外板拉延成形进行FLD网格应变测试。通过换算得出侧围外板拉延件实测最大减薄率为19.8%,位于前门洞下部工艺补充面(图9a中B区域),最大增厚率为3.6%,位于尾灯部压料面(图9a中O区域)。由上文可知,工艺参数优化后,数值模拟测得的最大减薄率为19.6%,最大增厚率为4.3%。实际试模结果与数值模拟基本吻合,证明了数值模拟的准确性和工艺参数的合理性。

图9 侧围外板拉延成形FLD网格应变测试结果

7 结论

a.在其他工况条件不变的情况下,侧围外板的最大减薄率随着压边力、冲压速度、摩擦系数以及拉延筋阻力系数的增加而逐渐增大,随着模具型面间隙的增加而逐渐减小。在取值范围内,压边力、摩擦系数和拉延筋阻力系数对最大减薄率的影响最显著。而工艺参数的变化对最大增厚率的影响并不明显,且最大增厚率波动较小,一直处于安全范围以内。

b.通过正交试验的极差分析和方差分析,得出影响侧围外板最大减薄率的变量因素主次顺序为压边力>摩擦系数>拉延筋阻力系数>模具型面间隙>冲压速度,并确定了最优拉延工艺参数组合为压边力2 100 kN,冲压速度为2 500 mm/s,摩擦系数为0.13,模具型面间隙为1.1t,拉延筋阻力系数为0.6。

c.应用优化后的工艺参数进行侧围外板拉延成形数值模拟,获得良好的成形效果。试模验证得到无开裂、起皱、滑移线、冲击线,变形充分的零件,利用FLD网格应变测试对比,所换算的最大减薄率和最大增厚率与数值模拟高度吻合,验证了数值模拟和正交试验的准确性。

研究结果表明,应用基于正交试验法的数值模拟技术能够提高侧围外板的拉延成形质量、减少因工艺参数调整的试模次数、缩短冲压模具开发周期、降低零件冲压生产成本。