红旗繁荣工厂焊装车间物流系统仿真分析

2021-09-23艾巍李传州朴永灿

艾巍 李传州 朴永灿

(机械工业第九设计研究院有限公司,长春130011)

1 前言

仿真是对现实世界的过程或系统随时间运行的模拟。为了进一步研究系统本身以及系统内部各实体之间的关系,并对系统运行状况进行真实准确的预测,可以构建一个真实系统或实体模型进行试验[1]。然而,实际系统往往极为复杂,且造价即为昂贵,因此,我们需要新的手段来描述系统运行状态,预测系统行为。模拟仿真是以一种相对较少的数学假设来描述系统复杂行为的方法,在建立适当的仿真模型后,以电脑进行模拟,从而清楚准确的了解系统的行为。

焊装车间的生产物流系统是典型的离散型事件系统,具有随机性、并发性等特点,而且焊装工艺与涂装、总装工艺息息相关,焊装车间的物流规划设计复杂、工序多。

Plant Simulation是面向对象的层次化结构的仿真软件,除了提供丰富的对象库,还能通过Sim-Talk语言实现仿真控制策略。运用该仿真软件建立涂装生产物流系统仿真模型并分析,能够验证方案的合理性,并为制造型企业在生产管理方面做出有效的决策提供支持。

2 系统概述及工艺流程

2.1 系统概述

整个焊装车间项目全线采用虚拟安装、虚拟调试、虚拟仿真技术,通过数字化设计,测试从工艺到信号的可行性和可靠性,用虚拟测试实现从设计到现实生产的无缝衔接[2]。

车间生产能力如下:设备开动率为95%;焊装车间合格产能为60 JPH(每小时整车产能);返修率为5%。

2.2 工艺流程

a.焊装车间的基本工艺流程主要是先将冲压好的零件分别焊装,其中包括地板线的焊装、侧围线的焊装、车身成型线的焊装,最后是调整装配线,在这里主要完成的是“四门两盖”的安装,最后得到白车身送至涂装生产线[3]。车间总体上是一个流水线式生产线(图1)。

图1 工艺流程

b.车间内分为多层,车身和空滑橇通过升降机、滚床和移行机等设备,在多层之间形成循环。

c.侧围线采用EMS运送。

d.系统受厂房面积和产能提升限制,方案存在不确定因素。

3 仿真目标

根据业主的实际需求,以Plant Simunation三维仿真软件为平台进行系统仿真,构建焊装车间及空中机运线三维可视化仿真模型系统,将系统仿真作为方案评估和验证的重要手段[4],可实现的预期目标如下。

a.以三维仿真软件为平台,创建机械化输送系统的三维离散动态、模块化的仿真模型;

b.验证现有的工艺方案是否能够达产,若不能则需要分析原因并提出改进的措施;

c.通过虚拟现实技术和仿真结果的数据分析,优化焊装车间的设计方案,评估合理的空中机运线的缓存位置、滑撬及吊具数量设置,找出焊装车间产能的瓶颈点所在;

d.通过长时间、多随机数的不断仿真验证,得出整个车身库系统所需的最少滑撬、吊具数量和合理滑撬、吊具数量。

e.通过多媒体技术,利用虚拟化车间,制作三维全景式焊装车间生产运行动画。

4 仿真分析

4.1 仿真输入

4.1.1 车间方案布局

通过AutoCAD软件建立整个车间布局图(图2)。4.1.2 工艺参数

图2 车间整体布局

工艺参数在业主给定产能和节拍的基础上编制(表1)。

表1 工艺参数表

4.1.3 设备模型

使用设备的三维模型如下(图3~图6)。

图3 滚床

图6 旋转台

4.2 仿真过程

以焊装生产线的布局图为背景,按照工艺流程的顺序,在PlantSimulation中分别建立焊装车间的各工艺段的模型、EMS空中运输线及空中机械化运输线,然后在顶层模型中,用“Interface”接口将相互联系的子模型连接起来,形成完整的焊装车间仿真模型。

4.2.1 二维仿真效果

首先使用PlantSimunation建立二维模型(图7~图9)。

图7 Plant仿真界面(一)

图9 Plant仿真界面(三)

图4 移行机

图5 升降机

图8 Plant仿真界面(二)

4.2.2 三维仿真效果

完成二维仿真编程后开始三维仿真建模(图10~图11)。

图10 EMS三维效果

图11 空中机械化运输线

5 仿真输出

5.1 产能验证

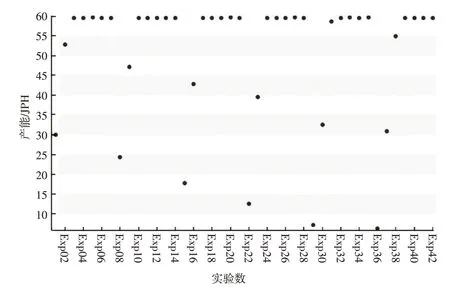

考虑开动率的情况下,打开时间控制器“Event Controller”使模型连续运行31天,从第2天开始统计,取3次试验的平均结果作为仿真结果。产能验证结果显示,提升方案的焊装产能可以达到规划的60 JPH,如图12所示。

图12 60 JPH产能验证表

5.2 滑撬数量实验

保持侧围吊具数量充足供应,实验结果显示,最优的方案为滑橇280个,仿真前滑撬计划生产数量为350个,根据仿真结果可以节约滑橇共计70个,如图13及表2所示。

图13 滑撬统计

表2 滑撬统计

5.3 吊具数量实验

确定滑撬数量为280个后,对吊具数量进行实验,实验的最优结果为侧围外板吊具数量35个,侧围内板吊具数量50个。仿真前计划生产数量为侧围外板吊具数量50,侧围内板吊具数量70,根据仿真结果可以节约吊具共计35个,如图14及表3所示

表3 吊具统计

图14 滑撬统计

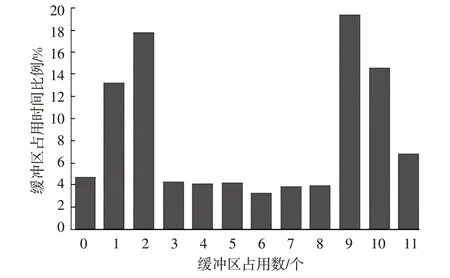

5.4 空中机械化运输线缓存数量分析

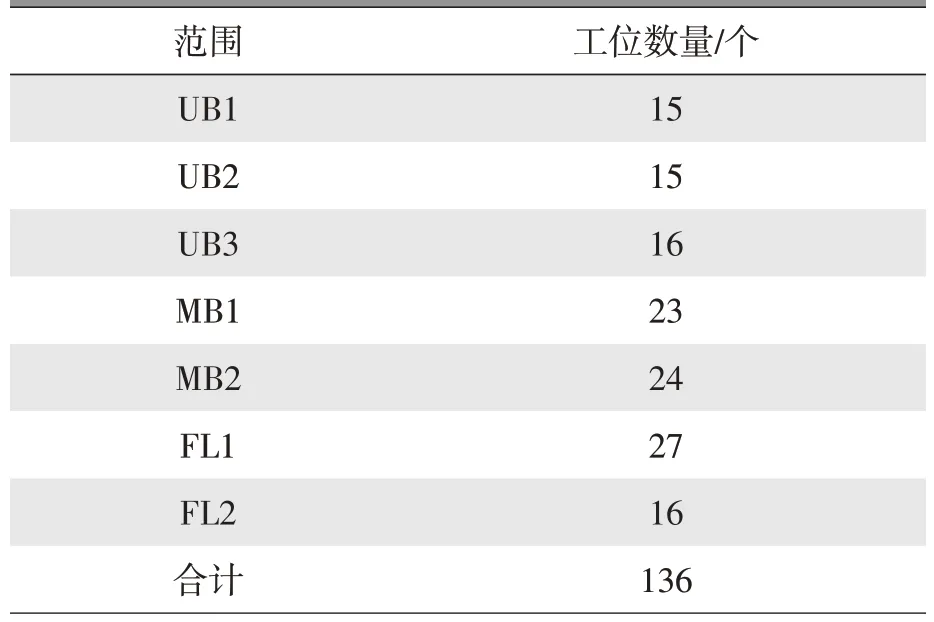

UB1到UB2的缓存容量较小,容易被占满和拉空(图15),理想曲线呈正态分布;UB2到UB3,UB3到MB1,MB1到MB2的缓存容量偏大;其余空中线各路段缓存容量充足,呈理想状态;滑撬分布均匀,没有堆积和等待现象(表4、表5)。

表5 滑撬分布情况统计

图15 UB1到UB2缓存数量

表4 滑撬分布情况统计

6 结论

6.1 建立技术路线,确定仿真流程

a.仿真输入:方案布局图、系统逻辑、线体速度、节距节拍、设备预估数量、时序图等;

b.仿真分析:建立模型、编写程序、输入参数、验证方案;

c.方案调整:重新仿真、再验证、直到最优解;

d.仿真结论:编写报告、制作视频[4]。

6.2 模型总结

a.产能达标,可以达到60 JPH的要求;

b.UB1到UB2缓存容量较小。

6.3 提效降本

根据仿真结果,可以指导设计空中线缓存区的大小,在可以达产的情况下,减少不必要的缓存,提高空间利用率,降低成本。

6.4 质量提升

a.通过仿真局部调整方案,对于空中线的缓存数量,存储策略提出指导意见;

b.指导电控系统及空中线仿真策略,节约时间成本。