基于FLAC 3D的单桩竖向抗压静载试验模拟研究

2021-09-21刘骏龙

刘骏龙

(福州市建筑设计院有限责任公司 福建福州 350011)

0 引言

桩基的静载试验,因试验的分级加载过程,接近于工程桩的实际工作条件,因此,是验证桩基承载力最可靠的方法。单桩的竖向抗压静载试验,通过在桩顶分级施加竖向荷载,记录桩顶荷载和沉降的关系,得到单桩的极限承载力,从而研究单桩的竖向承载特性。张忠苗[1]等设计了桩梁式堆载支墩-反力架的压重反力平台,在软土地区进行超长大直径灌注桩的大吨位竖向抗压静载试验(最大试验荷载28 000 kN),研究了软土地区灌注桩的竖向抗压承载特性。李翔宇[2]等通过灌注桩的超大吨位堆载法抗压静载试验(最大试验荷载42 000 kN),研究了大直径嵌岩桩的荷载-沉降关系、桩身轴力分布、桩身压缩等承载特性。

现场地的静载试验一般采用慢速维持荷载法,其缺点是,静载试验受到场地环境条件的制约,反力装置平台安装和静载试验过程耗费时间长,大吨位静载试验的压重堆载平台需要的运输和堆载安装费用高,且堆载存在安全风险。锚桩横梁反力平台和自平衡法静载试验装置的安装难度大、费用高。鉴于此,许多学者运用模型试验法对单桩的承载特性进行研究。李希楷[3]等通过室内模型试验,研究了粉砂地层中超长桩的荷载-沉降关系、桩身压缩、桩身轴力、桩土相对位移等。金明[4]等在中砂地层中对长细比分别为40、50、60的 3根单桩进行室内模型试验,研究超长桩的荷载-沉降关系、桩身轴力以及桩侧摩阻力的荷载传递机理等。有些学者在模型桩静载试验的基础上进一步开展数值模拟研究,与模型桩的静载试验结果对比分析。周健[5]等通过模型桩的静载试验,研究了单桩的沉降模式、桩侧摩阻力和桩端阻力的发挥性状,并采用颗粒流数值模拟单桩静载试验过程中桩端阻力和桩周土体孔隙率的变化规律。

数值模拟技术广泛应用于研究单桩和群桩基础的承载特性,常用的数值模拟软件有FLAC 3D、ABAQUS、ANSYS和PLAXIS等。FLAC 3D因其良好的三维运算能力和后处理技术,被广泛应用于桩基承载特性分析[6]。本文采用FLAC 3D软件建立计算模型,对某工程试验桩的竖向抗压静载试验进行数值模拟,与现场地实测的静载数据进行对比分析,为FLAC 3D软件在桩基工程的应用提供参考。

1 工程概况及地质条件

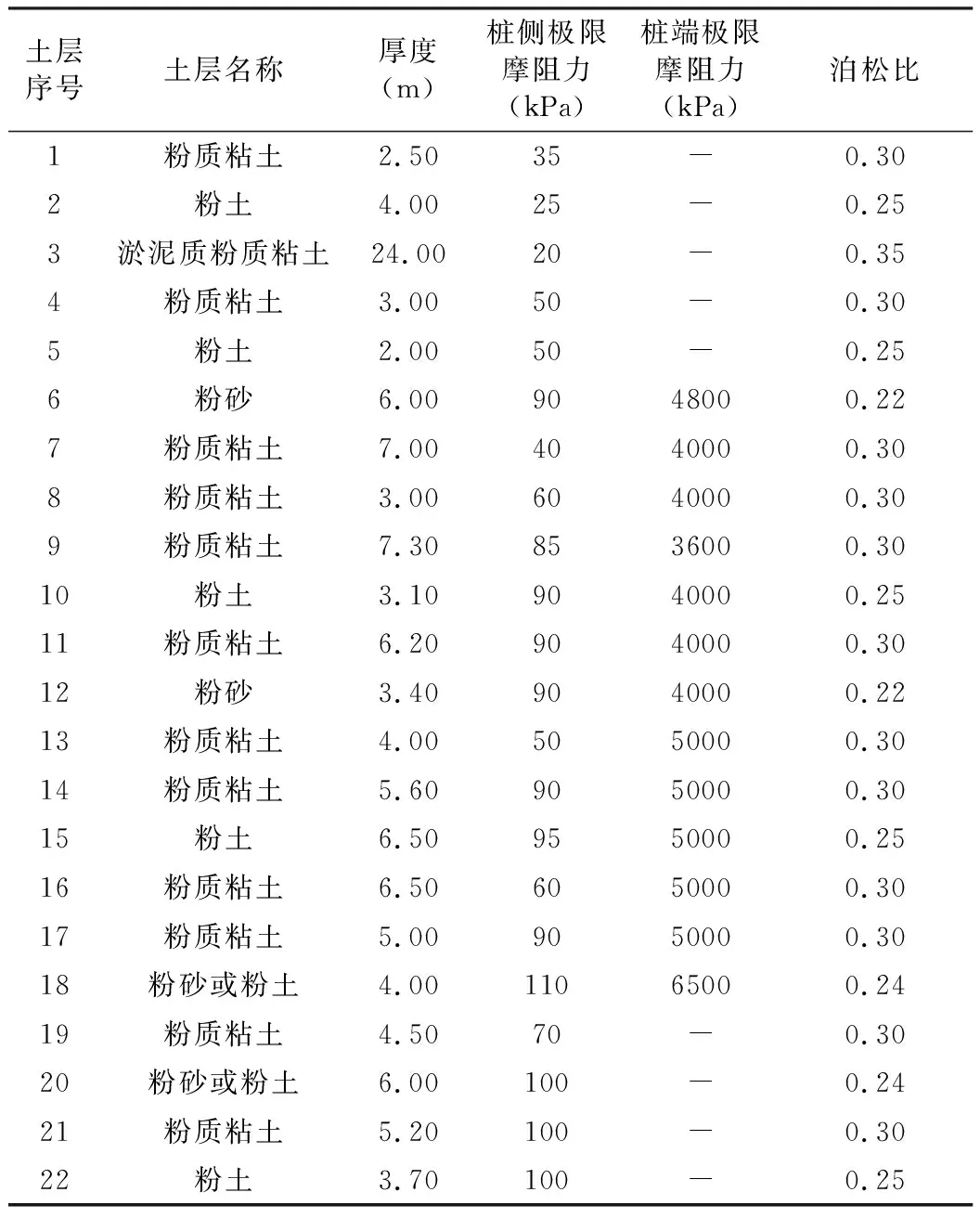

依据该工程的岩土工程详细勘察资料,场地沉积环境复杂,各岩土层分布变化较大。场地内各岩土层的物理力学指标如表1所示。

表1 各土层的物理力学指标

2 现场静载试验

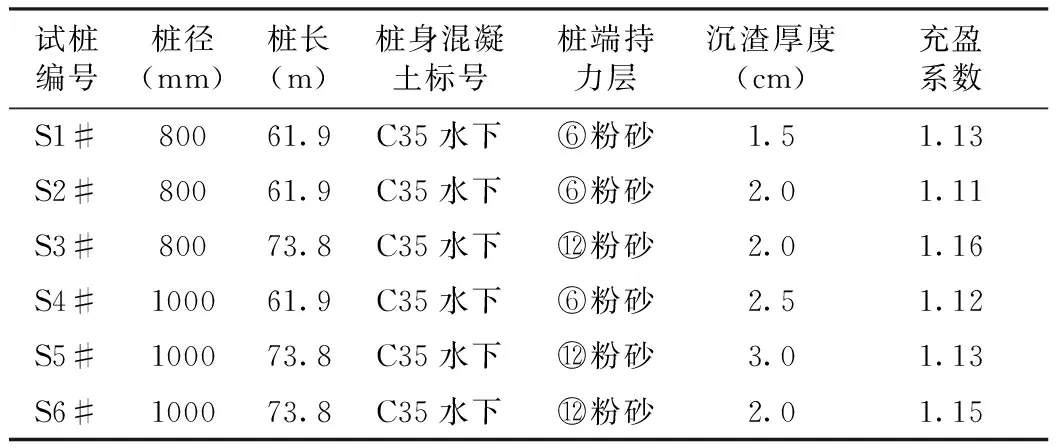

2.1 试验桩的施工参数

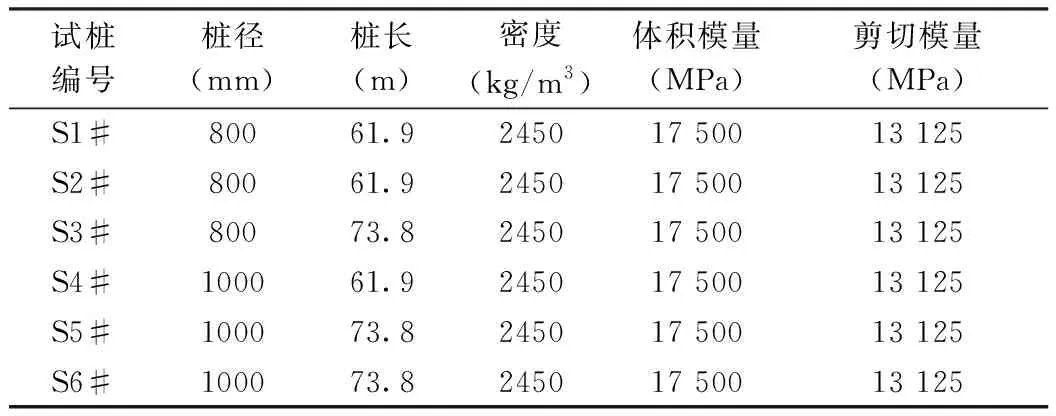

本次共完成6根试验桩的单桩竖向抗压静载试验。试验桩是超长大直径钻孔灌注桩,属摩擦桩,施工过程中均未采用桩端后注浆工艺。试桩分两种桩径: S1#、S2#及S3#试桩,设计桩径800 mm; S4#、S5#及S6#试桩,设计桩径1000 mm。试验桩的施工参数如表2所示。

表2 试桩的施工参数简表

2.2 静载试验技术方案

静载试验根据现场地环境条件、桩基设计图纸,对试桩静载试验的要求按《建筑基桩检测技术规范》进行。试验前制定完整的静载试验纲要,静载试验均采用压重反力平台装置(堆载法)。试验前先校核反力平台中主梁及次梁的承载力和刚度,对表层土进行换填压实后,次梁支座下地基土的承载力满足规范要求。

静载试验采用慢速维持荷载法,采用JCQ静力载荷测试仪分级加载,试验采用6台型号为QF320T的液压千斤顶。根据千斤顶率定曲线,换算各分级荷载对应的油压,采用高压油泵加压。

静载试验设置稳定的基准梁系统,采用安装在基准梁上的4个大量程位移传感器,记录桩顶沉降变形,并设置内外管的桩端沉降管,观测各级竖向荷载作用下桩端的沉降变形。桩基施工时,对S1试桩预埋振弦式钢筋应力计,测试S1试桩不同深度的桩身轴力分布,并进一步计算出各土层的桩侧摩阻力和桩端阻力。

2.3 竖向静载试验结果分析

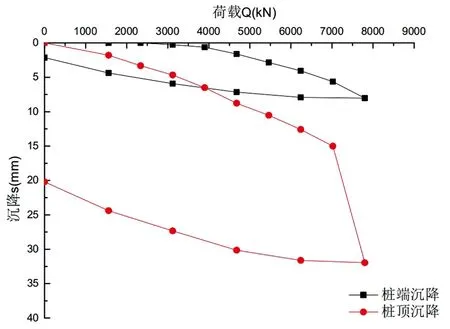

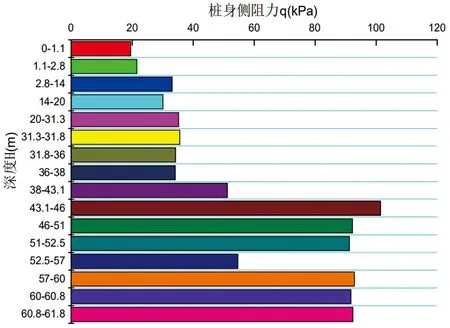

试桩的竖向抗压静载试验均按慢速维持荷载法分级加载,整理现场实测的静载试验数据,分别绘制S1试桩的荷载-沉降(Q-s)曲线、桩身轴力以及桩侧摩阻力,如图1~图3所示。

图1 试桩S1的荷载-沉降曲线

图2 试桩S1各级荷载下桩身轴力

图3 最大试验荷载下试桩S1桩侧摩阻力分布图

3 桩静载试验数值模拟

3.1 模型建立

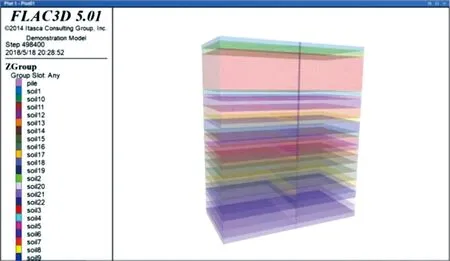

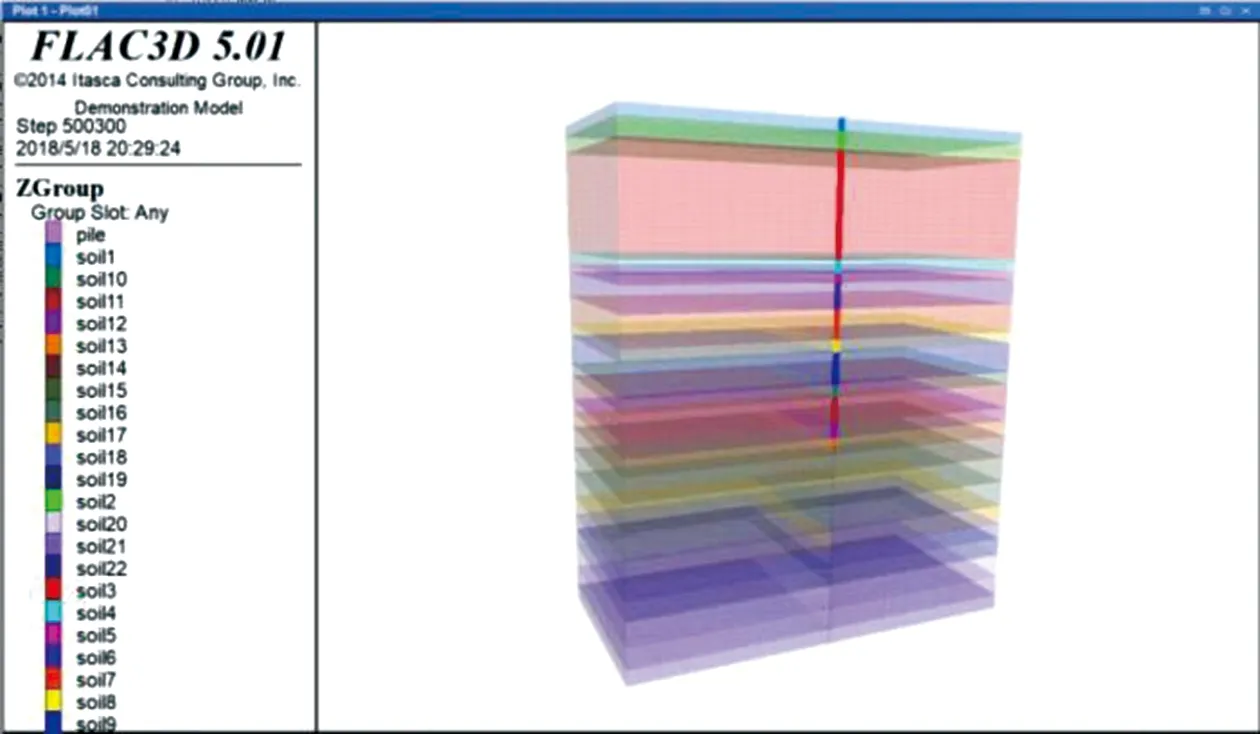

由于FLAC 3D软件遵循有限差分计算原理,为加快运算速度,减少收敛步骤,本文研究是构建二分之一模型。模型如图4所示,水平向计算范围100m,竖向计算范围120.2m。因桩侧土层厚度不同,桩侧土体网格大小设置有所差别。共设置11个桩土接触面(10个侧面,1个底面),如图4~图5所示。

图4 单桩静载试验模型

图5 接触面设置情况

3.2 参数选取

(1)土体及桩体材料

该工程土体材料采用摩尔-库伦模型,依据详勘报告确定土体参数,如表1所示。根据详勘报告及摩阻力测试结果,采用的桩体材料参数如表3所示。

表3 桩体材料参数

(2)桩土接触面设置

桩土接触面参数选取原则:法向刚度kn和切向刚度ks参数值可按下式取值:

kn=ks=10max[(K+4G/3)/ΔZmin]

(1)

式中:K-体积模量;G-剪切模量;ΔZmin-接触面法向方向上连续区域上最小尺寸[7]。

4 模拟分析

4.1 桩身位移和单桩承载力分析

对该工程中的 S1、S2两根试桩,建立模型进行分析,模拟的分级荷载与试桩现场静载试验一致,得到如下结果:

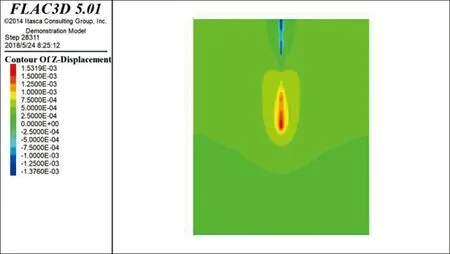

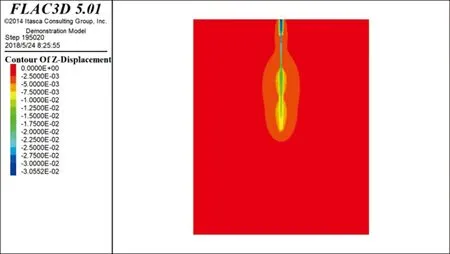

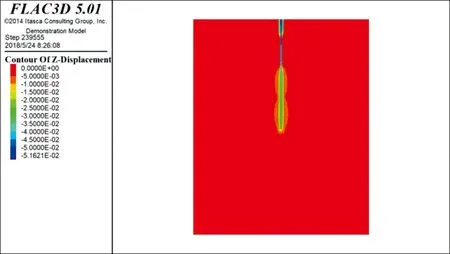

从图6~图8可看出,在模拟的试桩分级加载条件下,当竖向荷载为 1560 kN 时,其对应的沉降量为 1.38 mm,沉降量与S1、S2试桩同级荷载下沉降量接近;荷载为7800 kN 时,桩顶沉降量30.61 mm,与实测的试桩静载试验数据接近;当桩顶荷载继续增大时,桩顶的沉降变形突然增大,荷载-沉降曲线上表现为明显陡降,根据规范,模拟得到的单桩极限承载力取值为7800 kN,这与实测的现场静载试验结果一致。

图6 桩开始加载时位移云图

图7 桩达到极限承载力时位移云图

图8 桩破坏后位移云图

从图6 和图7可看出,试桩施加分级荷载时,桩顶沉降和桩周土体的沉降均逐级增大,不同的荷载水平下,桩身和桩周土体的沉降量也不同。

图9给出了模型模拟的S1试桩荷载-沉降(Q-s)曲线与实测结果。当桩顶竖向荷载逐级增大时,荷载-沉降关系曲线呈现出由线性发展到非线性的变化规律。当竖向荷载较小时,模拟结果与现场静载实测数据很相近,随着分级荷载的施加,桩顶沉降的模拟数值偏大。误差产生的原因主要有:①场地中超长大直径钻孔灌注桩的成桩直径随着深度是变化的,不是桩侧平整的圆柱体,实际工程桩土接触面参数和模型模拟中,接触面参数的选取是有差别的; ②现场岩土层是离散性较大的非均质材料,各岩土层厚度、土层的物理力学指标都有变化,土层实际参数和模型模拟使用参数有偏差。在岩土层条件和桩基设计参数一样的情况下,工程桩的承载特性还受实际成孔直径、灌注桩桩侧泥皮、桩底沉渣厚度等因素的影响。总体分析,模型模拟的结果和现场静载试验的实测数据误差率小于 20%,二者曲线的趋势大致相同,得到的极限承载力较为接近。

图9 模型模拟的S1试桩Q-s曲线与实测结果对比

4.2 桩身轴力和桩侧摩阻力分布规律

图10和图11,分别给出了S1试桩在不同竖向荷载水平(1560 kN和7800 kN)下的桩土应力分布图。从应力云图中可以得到如下结论:①在桩顶竖向分级荷载作用下,桩身轴力自上而下减小;②桩顶竖向荷载增大时,不同深度的桩身轴力均不断增大,这与桩土体系的荷载传递机理一致。

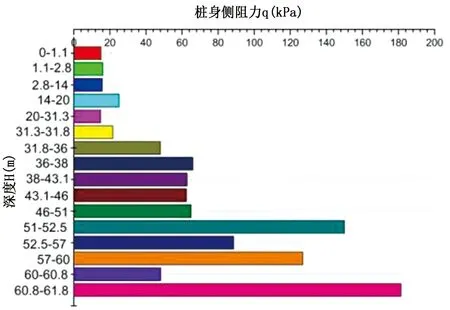

根据模型模拟得到的试桩S1的桩身轴力,如图12所示;由桩身轴力数据进一步计算得到桩侧摩阻力分布,通过计算最大荷载作用下桩侧摩阻力,得到桩侧摩阻力分布,如图13所示。

图13 模拟最大荷载下试桩S1桩侧摩阻力图

对比分析图2和图12可以看出,模型模拟的桩身轴力,随深度变化曲线和现场静载试验的实测曲线,都是从上至下逐步变小。本工程试桩在深度43 m~46 m左右大幅减小,桩身轴力变化趋势基本一致,说明模型模拟得到的结果与实测结果相符合。

分析图3和图13可以看出,模型模拟最大荷载作用时,桩侧摩阻力随深度的分布,与现场工程试桩静载试验的实测数据基本一致。桩侧摩阻力自上而下逐步发挥,摩擦桩在达到最大试验荷载时,桩下部的侧摩阻力得以发挥。模型模拟结果与静载试验实测值的误差在可以接受的范围内,误差产生的原因,主要有桩体实际受荷方式和模拟方式之间有差异、桩侧土体接触面参数选择与实际桩土体系接触存在误差、桩身预埋钢筋应力计测得的桩身轴力也存在一定的误差等。本次模型模拟的桩侧摩阻力分布与单桩实际的承载性状相符合。

在该工程试桩静载试验实测数据的基础上,建立模型模拟静载试验的分级加载过程,分析各试桩在模拟竖向荷载作用下的承载特性,得到了各试桩的极限承载力值。依据桩基规范计算各试桩的极限承载力,将规范计算结果、模型模拟结果以及现场静载试验实测数据列表分析,如表4所示。

表4 试桩承载力实测值、模型模拟值、计算值 kN

从表4可以看出,试桩桩径相同时(S1、S3桩径相同, S4、S6桩径相同),增加桩长则单桩竖向抗压承载力显著提高;试桩桩长相同时(S1、S4桩长相同, S3、S6桩长相同),增大桩径能大幅度提高单桩竖向抗压承载力。根据本文建立的单桩承受竖向荷载模型计算结果,单桩极限承载力模拟值与静载试验实测值和计算值之间的误差率均小于 10%。模型模拟得到的桩身轴力和桩侧摩阻力分布与静载试验实测值误差,均在可以接受的范围内。可将该模型用来分析类似工程条件下竖向受荷桩的承载特性。

5 结论

本文基于FLAC 3D软件,建立了试桩竖向抗压静载试验的有限差分模型,运用该软件计算,得到单桩在竖向荷载下的荷载-沉降(Q-s)关系,通过该模型模拟各级竖向荷载作用下的桩身轴力分布和桩侧摩阻力分布图,将模拟结果与现场静载试验的实测数据进行对比分析。主要结论如下:

(1)对比工程试桩的单桩竖向抗压静载试验数据,以及本文使用的模型模拟计算结果,发现单桩的荷载-沉降曲线可分为三段,分别为斜率较小的直线、平滑的曲线及斜率较大的直线,且模型结果曲线和静载试验实测曲线趋势相同,误差在可以接受的范围内,得到的极限承载力大小接近。因此,本文的数值模型是比较准确的。

(2)桩身轴力由桩顶到桩底逐渐减小,通过计算得到桩侧摩阻力的分布,在极限承载力情况下,桩侧上半部摩阻力发挥完毕,下半部摩阻力也接近全部发挥。对比模型模拟和实测数据得到的桩身轴力分布曲线和桩侧摩阻力分布图,发现其结果基本一致,再次验证了模型的正确性。

(3)试桩桩径增大和桩长增加,会大幅度提高其竖向抗压承载力。模型模拟得到的单桩极限承载力、桩身轴力和桩侧摩阻力分布,与现场地试桩静载试验实测值的误差较小,可以采用该模型模拟分析类似工程条件下竖向受荷桩的承载特性。