红山煤业S01轨道巷顶板围岩控制技术研究与应用

2021-09-16刘创

刘 创

(红山煤业有限公司,山西 长治 046000)

1 工程概况

山西长治红山煤业S01综采工作面井下位置位于二采区南翼,东部为二采区南翼未采区,南部为井田边界,西部为矿井井田的风氧化带,北部为二采区南翼回风巷、南翼胶带运输上山巷、南翼轨道运输上山巷。工作面开采3号煤层,煤层厚度为4.8~5.6 m,煤层平均倾角为15°,煤层内均含有一层夹矸,夹矸层厚度为0.15 m,煤层顶底板岩层特征如表1所示。S01轨道巷沿3号煤层底板掘进,巷道掘进宽×高=4.2 m×2.7 m,巷道顶板属于非复合顶板,巷道拟采用锚网索支护技术进行围岩控制,为保障围岩控制效果,特进行锚网索支护方案设计与分析。

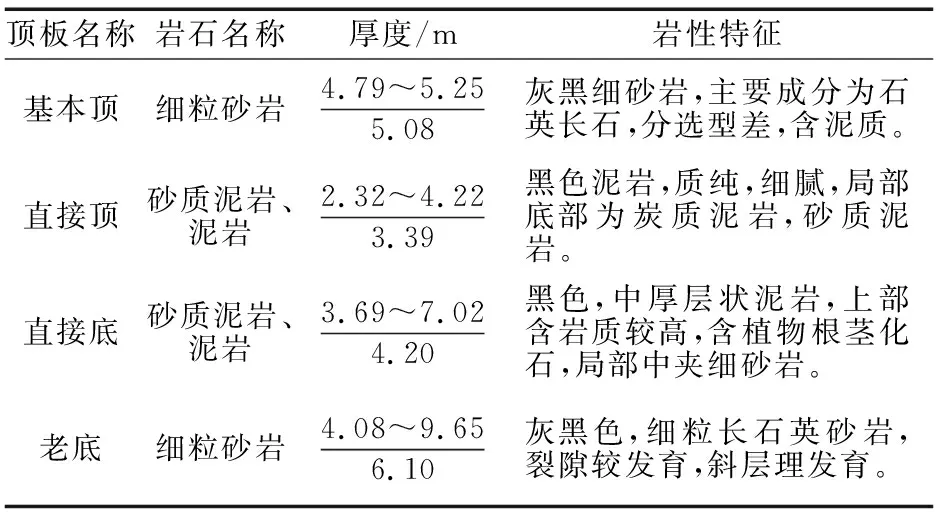

表1 煤层顶底板岩层特征

2 锚杆索支护参数分析

根据S01工作面的生产地质条件,采用FLAC3D数值模拟软件模型,模型长×宽×高=200 m×50 m×60 m,限制模型两侧边的位移,固定模型底部的位移,模型上部施加等效荷载,本次模拟主要对巷道锚杆支护参数及锚索布置形式进行模拟分析,根据矿井生产经验,S01轨道巷中锚杆采用型号为MSGLW-400型左旋无纵筋高强度螺纹钢锚杆[1-3],规格为D20 mm×2 400 mm,本次数值模拟主要进行锚杆间距、排距和锚索布置方式的模拟分析。

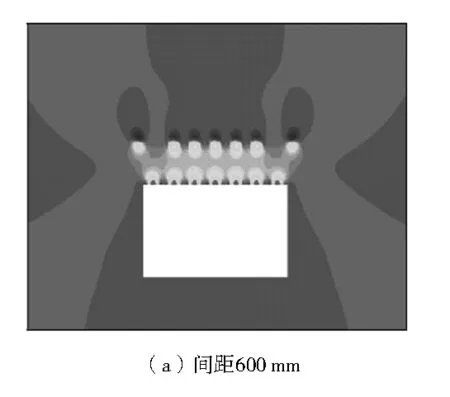

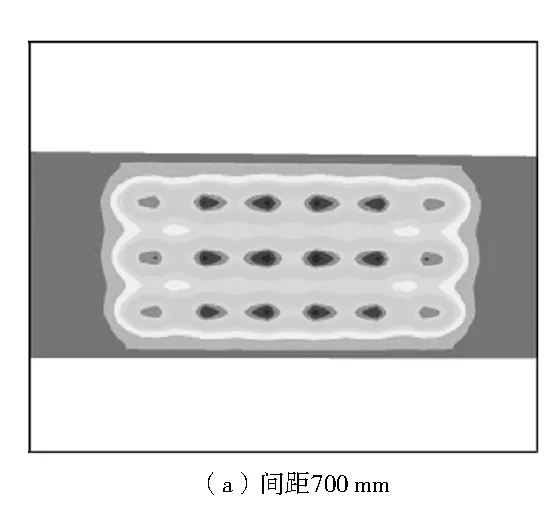

1) 锚杆间距:为确定巷道顶板和帮部锚杆合理的间距,设置顶板锚杆的间距分别为600 mm、700 mm和900 mm,根据数值模拟结果得出顶板锚杆在不同间距下,围岩及锚杆垂直应力分布云图如图1所示。

分析图1可知,当顶板锚杆间距为900 mm时,此时相邻锚杆形成的应力区不能有效连接,顶板锚杆支护作用范围内存在着锚固盲区,使得锚杆间的相互作用力不能对围岩起到良好的支护效果,当锚杆间距缩小为700 mm时,此时相邻锚杆间形成的应力区域有效连接,尤其当锚杆与顶板垂直布置时,此时锚杆间的应力区域扩散明显,充分发挥了锚杆的承载能力;当锚杆间距进一步缩小为600 mm时,此时锚杆在顶板的作用范围相互贯通,但锚杆预应力扩散范围的增大较为微小,其与锚杆间距为700 m时相比支护效果提升较为显著,综合上述,考虑确定巷道顶板锚杆间距为700 mm。

图1 不同顶板锚杆间距下顶板预应力场分布云图

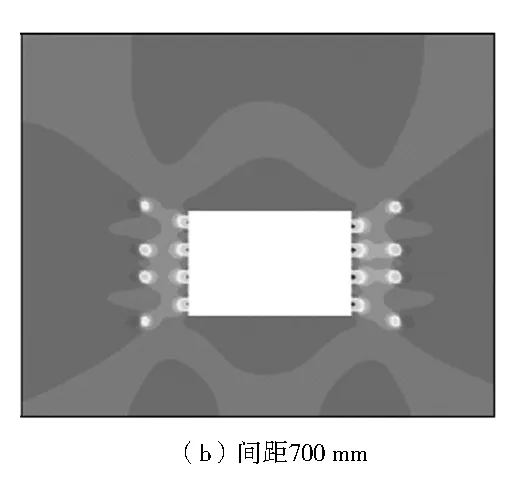

采用同样的对比方式进行帮部锚杆间距的对比分析,分别设置帮部锚杆的间距为500 mm、700 mm和900 mm,根据模拟结果得出不同间距下围岩预应力长的分布云图如图2所示。

图2 不同顶板锚杆间距下顶板预应力场分布云图

通过分析图2可知,在巷道帮部锚杆间距为700 mm时,此时锚杆产生的压应力场能够相互叠加,形成承载结构,帮部锚杆支护时的锚固盲区也较少,基于模拟结果确定帮部锚杆的间距为700 mm。

1) 锚杆排距:根据矿井生产经验及相关锚杆支护理论分析[4-6],设置顶板锚杆排距为700 mm、800 mm和900 mm,根据模拟结果能够得出不同锚杆排距下围岩预应力长的分布规律如图3所示。

图3 不同顶板锚杆排距下顶板预应力场分布云图

分析图3可知,当顶板锚杆排距为900 mm时,每排锚杆形成的是独立承载区域,顶板锚杆在轴向上预应力扩散不能有效连接,顶板锚杆支护在轴向上不能形成稳定的承载结构;当锚杆排距缩小为800 mm时,每排锚杆间的预应力扩散区域有效连接在一起,锚杆在轴向和纵向上的锚固作用相互叠加,顶板形成一个有效的整体承载层,此时锚杆对巷道顶板的支护效果较好;当锚杆排距进一步缩小为700 mm时,锚杆有效压应力区的分布扩散基本与排距为800 mm时相似,锚杆支护的提升效果较小。

综合上述分析,确定顶板锚杆的支护排距为800 mm。采用与顶板锚杆排距分析同样的方式,确定帮部锚杆的排距为800 mm。

2) 锚索布置方式:根据工作面顶底板岩层的条件,结合顶板巷道的特征,锚索采用1×7股高强度钢绞线,锚索参数为D17.8 mm×7 300 mm,本次模拟主要对比分析锚索采用“2-0-2”布置(每排两根,排距1 600 mm)、“2-1-2”布置(每排一根和两根交替,排距800 mm)、“2-2-2”布置(每排两根,排距800 mm),根据数值模拟结果得出顶板锚索不同布置方式下围岩应力场的分布规律如图4所示。

图4 不同顶板锚索布置方式下预应力场分布云图

分析图4可知,当顶板锚索采用“2-0-2”布置方式时,此时锚索仅在尾部形成较强的压应力区,锚索压应力作用在走向切面上较为独立;当锚索采用“2-1-2”布置时,此时顶板锚索在走向和横向上有效连接,压应力场有效叠加,形成整体的承载结构;当顶板锚索采用“2-2-2”布置方式时,锚索形成的压应力区域叠加范围进一步扩大,锚索对顶板的控制效果进一步加强,但综合考虑支护及成本因素,确定顶板锚索布置方式为“2-1-2”。

3 围岩控制技术

3.1 支护方案

根据S01轨道巷顶板的具体地质条件,结合上述锚杆索支护参数的数值模拟结果进行巷道支护方案设计,巷道采用锚网索支护,具体支护参数如下:

1) 顶板支护:顶板锚杆采用左旋无纵筋螺纹钢锚杆,型号为MSGLW-400,规格参数为D20 mm×2 400 mm,间排距为700 mm×800 mm,顶板两端头锚杆与顶板成70°打设,其余锚杆均垂直于巷道顶板布置,锚杆的锚固长度为1 140 mm,锚杆预紧力为300 N·m。顶板锚索采用矿用1×7股高强度钢绞线,规格参数为D17.8 mm×7 300 mm,锚索采用“2-1-2”布置,间排距为2 700 mm×800 mm,锚索预紧力为150 kN,锚固长度为1 750 mm,锚索均垂直于顶板布置,巷道顶部铺设经纬网,网孔规格为50 mm×50 mm,锚杆索间采用钢筋梯子梁进行连接,梯子梁采用D14 mm的圆钢焊接而成,钢筋梯子梁尺寸为:长×宽=3 800 mm×80 mm。

2) 帮部支护:锚杆型号同顶板,规格参数为D20 mm×2 200 mm,间排距为700 mm×800 mm,锚固长度为1 140 mm,帮顶底角的锚杆均与帮成70°布置,其余锚杆均垂直于巷帮布置,帮部最上面的锚杆距顶板300 mm,帮底角锚杆距底板同样为300 mm,巷道帮部同样采用经纬网进行护帮,钢筋梯子梁进行锚杆间的联结。

具体巷道支护参数如图5所示。

图5 S01轨道巷支护方案布置示意(mm)

3.2 效果分析

S01轨道巷掘进期间,在巷道掘进迎头位置处布置表面位移监测站,巷道表面位移变化情况采用十字布点法进行观测,随着巷道掘进作业的进行持续进行监测作业,根据巷道表面位移的监测结果得出围岩变形曲线如图6所示。

图6 巷道掘进期间围岩变形曲线

分析图6可知,S01轨道巷掘进期间,巷道顶板下沉和两帮收敛主要发生在测站滞后掘进迎头0~100 m的范围内,当测站滞后迎头距离大于100 m后,此时围岩变形速率开始大幅降低,当测站滞后掘进迎头大于150 m时,顶板下沉和两帮收敛量基本达到稳定状态,顶板最大下沉量15 mm,两帮最大收敛量为28 mm,据此可知巷道掘进期间围岩处于稳定状态。

4 结 语

根据S01轨道巷顶板的具体特征,通过数值模拟进行锚杆索支护参数的分析,确定顶板和两帮锚杆的合理间排距为700 mm×800 mm,顶板锚索采用“2-1-2”布置方式,基于数值模拟结果,结合巷道特征具体进行锚杆索支护参数的分析;根据巷道掘进期间围岩变形的监测分析可知,巷道在现有支护方案下围岩处于稳定状态。