FL-11风洞旋翼翼型俯仰/沉浮动态试验装置的研制

2021-09-15康洪铭李国强张卫国

康洪铭,唐 领,孔 鹏,李国强,张卫国

中国空气动力研究与发展中心,四川 绵阳 621000

0 引 言

直升机旋翼在旋转和前进过程中处于挥舞、摆振、变距等耦合运动之中,所处的气动环境非常复杂,可能会出现动态失速等非定常气动现象,进而对直升机的承载能力、飞行速度和机动性能产生不利影响[1-2]。深入了解旋翼翼型动态失速特性有利于提高旋翼性能、更精确地预测旋翼气动力和开展旋翼设计与失速颤振计算[3-5]。目前风洞试验依旧是探索旋翼翼型动态失速现象和机理的重要手段[6],因此,建立和完善旋翼翼型动态风洞试验技术,开展动态失速特性研究,将对提升我国直升机自主设计能力、推进军用和民用直升机研发提供重要支撑。

旋翼翼型动态失速问题一直是行业内研究的热点问题,国外在试验装置和技术研究方面已开展了大量工作[7-13],并借助风洞试验完成了一系列高性能旋翼翼型的研发。国内也开展了一些工作,南京航空航天大学在1 m低速开口风洞研制了两自由度电控液压动态试验台[14],俯仰和沉浮运动都采用液压驱动和伺服阀控制的摆动油缸和直线油缸,俯仰振荡最高频率为4 Hz,角度运行范围±60°,沉浮振荡最高频率为2 Hz,位移运行范围±125 mm。该装置振荡频率不高,难以兼顾马赫数和折算频率的要求,同时液压系统存在油泄漏、温度变化、换向冲击、精度偏低等不足。西北工业大学翼型研究中心在NF-3低速风洞研制了两自由度动态试验装置[15],沉浮运动采用T型连杆机构,俯仰运动采用上下两端直驱电机同步驱动机构,俯仰振荡最高频率为5 Hz、最大振幅为15°,沉浮振荡最高频率为3 Hz、最大振幅为100 mm,角度和位移精度分别为6′和2 mm。该装置采用了连杆机构,存在传动环节多、磨损大、噪音高、沉浮振幅不能无级调节等不足。总体来看,目前国内的试验能力不能完全满足旋翼翼型高载荷和高动态等试验需求,难以深入开展动态失速研究,获得的试验数据不能全面支撑旋翼翼型的设计和评估。

针对现有研究的不足,本文作者在中国空气动力研究与发展中心(CARDC)FL-11风洞上研制了一套两自由度动态试验装置,采用两台伺服电机和两台直线电机同步驱动分别实现翼型俯仰和沉浮运动,利用多电机同步控制技术提高控制精度。试验证明该套装置在振荡频率、振幅和精度等性能指标上都有所提高,能够实现振幅和频率的无级调节,同时试验风速能更接近真实直升机的飞行速度。

1 主要技术指标与总体方案

1.1 主要技术指标

为满足我国未来研究高速、高载荷和高机动直升机旋翼翼型动态失速问题的试验需求,研制的俯仰/沉浮两自由度试验装置应满足以下技术指标:1) 俯仰振荡最大振幅为15°;2) 沉浮振荡最大振幅为130 mm;3) 俯仰振荡最高频率为5 Hz;4) 沉浮振荡最高频率为5 Hz;5) 实现俯仰和沉浮振荡运动;6) 实现俯仰/沉浮耦合运动且相位差可调;7) 最大试验风速为68 m/s。

1.2 总体方案

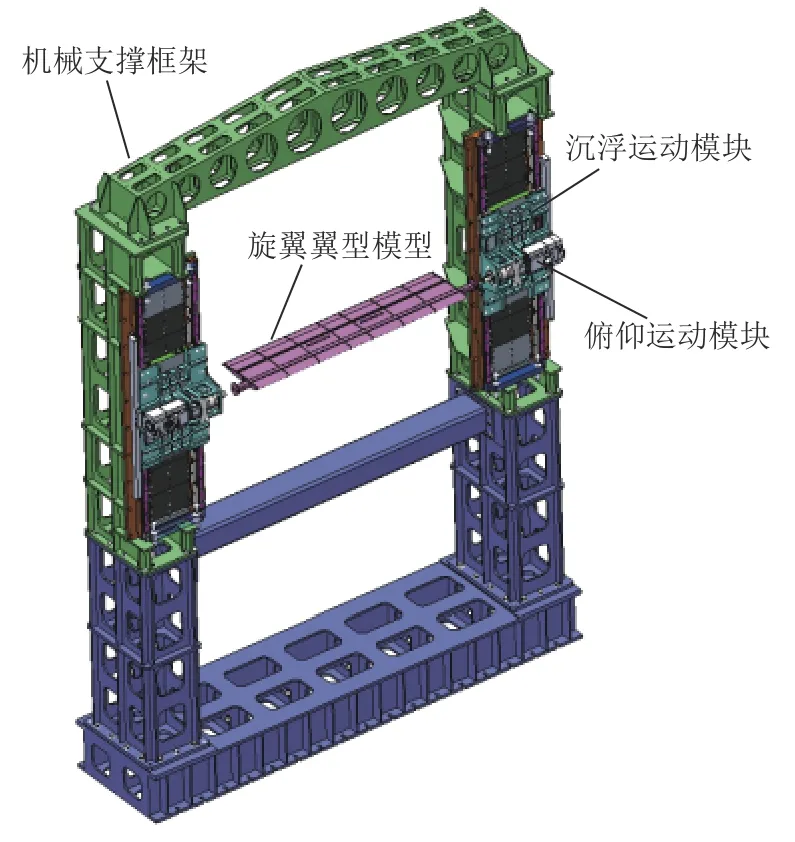

旋翼翼型动态试验装置的三维模型如图1所示。该装置主要包括沉浮运动模块、俯仰运动模块、机械支撑框架和旋翼翼型模型。俯仰运动模块由伺服电机、行星减速器、运动基座等构成,用于实现模型俯仰运动。沉浮运动模块由直线电机、光栅尺、导轨滑块、直线制动器和缓冲器等构成,用于实现模型沉浮运动。俯仰运动模块安装在沉浮运动模块上,可随沉浮运动模块一起上下运动,实现模型俯仰/沉浮耦合运动。沉浮运动模块安装在机械支撑框架上,机械支撑框架固连在与地基相连的支撑转盘上。整套装置与风洞试验段之间没有接触,可避免吹风过程中试验段振动对装置产生影响。旋翼翼型模型采用横跨式安装,通过两端天平与俯仰运动输出轴连接,模型内部布置动态压力传感器,可以同时进行气动力和压力测量。

图1 动态试验装置三维图Fig.1 Three-dimensional diagram of dynamics test equipment

2 关键技术

2.1 俯仰、沉浮运动模块设计

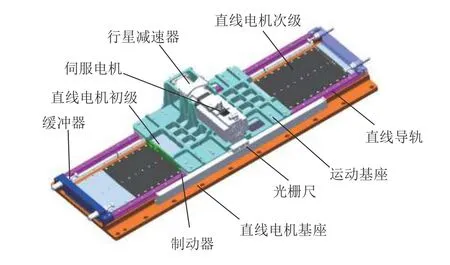

俯仰、沉浮运动模块的三维模型如图2所示。俯仰运动模块通过高动态伺服电机驱动减速器实现轴的旋转振荡,电机通过减速器固定在运动基座上。运动基座既是俯仰运动模块的安装基础,又与直线电机的初级相连,作为沉浮运动模块的运动部件。沉浮运动会受限于直线电机的驱动能力,因为设计和制造大功率、大推力和高动态的直线电机难度大,所以俯仰运动模块应选择动态响应快、功率密度大的伺服电机和扭矩密度高、转动惯量小的减速器,并在保证刚度和强度的前提下,尽可能地优化运动模块结构并减轻其重量。

图2 俯仰/沉浮运动模块三维图Fig.2 Three-dimensional diagram of pitching/plunging motion module

为保护设备和人员安全,除在直线电机两端安装缓冲器以外,还采用直线导轨气压式制动器来实现制动抱闸,当直线电机在高速运行过程中出现故障或需要紧急停止时,既可以防止出现“飞车失控”,也可以防止运动模块在断电时滑落。

2.2 有限元分析

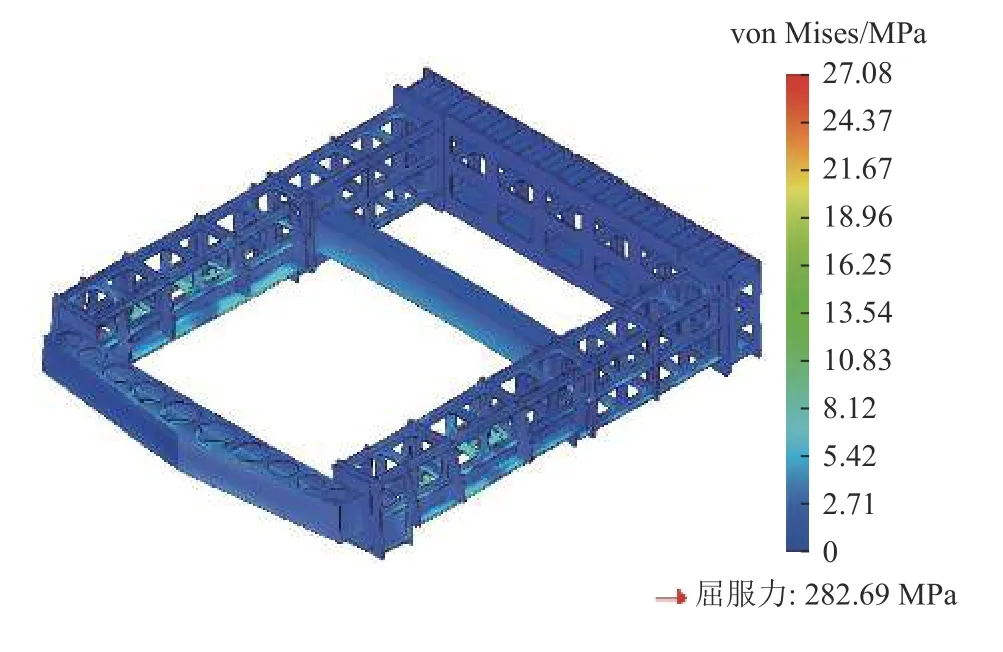

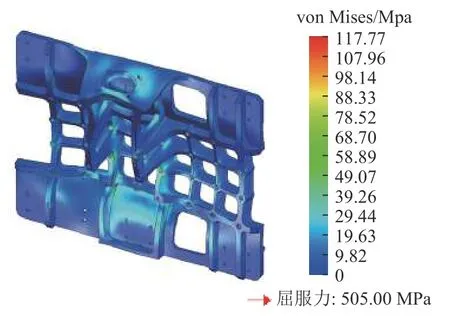

机械支撑框架和运动基座是试验装置的主要承重部件,为验证这两个部件的刚度和强度是否满足设计要求,对其进行有限元分析。首先建立有限元模型,为提高仿真效率,对原始结构进行适当简化,去除部分倒角、螺栓槽、焊点等对分析结果影响较小的结构;然后采用基于曲面的四面体单元进行网格划分,对材料属性和边界条件进行定义;最后,开展有限元静力学分析和模态分析。

机械支撑框架材料为Q235A,运动基座材料为7075-T651,其屈服极限分别为282.69和505.00 MPa。由图3和4可知,机械支撑框架的最大应力为27.08 MPa,最小安全系数为10.44;运动基座的最大应力为117.77 MPa,最小安全系数为4.29,因此该装置的强度满足使用要求。

图3 机械支撑框架的应力云图Fig.3 Nephogram of the mechanical frame stress

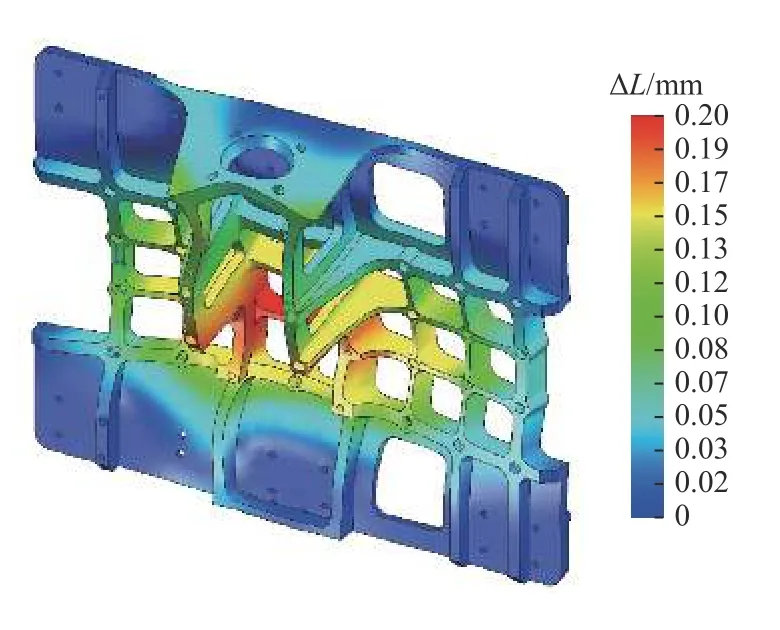

由图5和6可知,机械支撑框架的最大位移ΔL为0.14 mm。机械支撑框架长度L为4000 mm,则其挠度ΔL/L小于1/10000。运动基座的最大位移为0.20 mm,低于直线电机初级和次级空隙的允许容差0.3 mm,因此该装置的刚度也满足使用要求。

图4 运动基座的应力云图Fig.4 Nephogram of the moving base stress

图5 机械支撑框架的位移云图Fig.5 Nephogram of the mechanical frame displacement

图6 运动基座的位移云图Fig.6 Nephogram of the moving base displacement

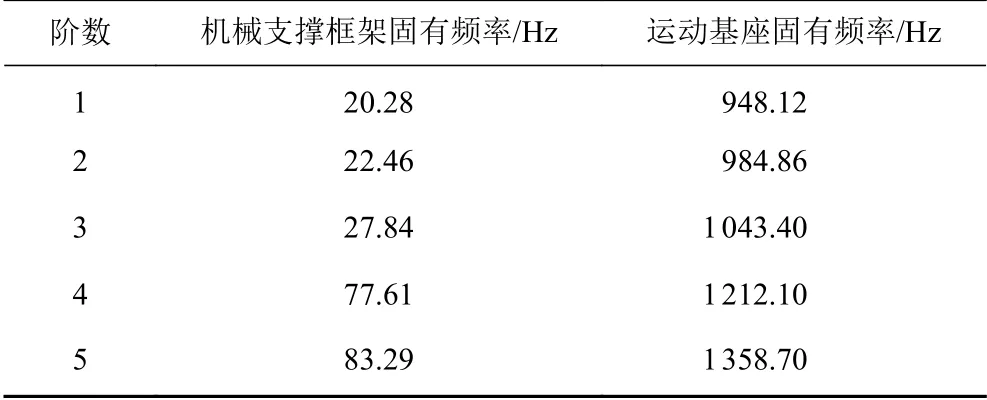

由于网格数量较大,采用LANCZOS方法进行模态分析。提取前五阶的固有频率,结果如表1所示。该试验装置机械支撑框架和运动基座的第一阶固有频率分别为20.28和948.12 Hz,均远离最高工作频率5 Hz,由此可避免试验装置运行过程中出现共振现象。

表1 前五阶固有频率Table 1 The first five order inherent frequencies

2.3 控制系统

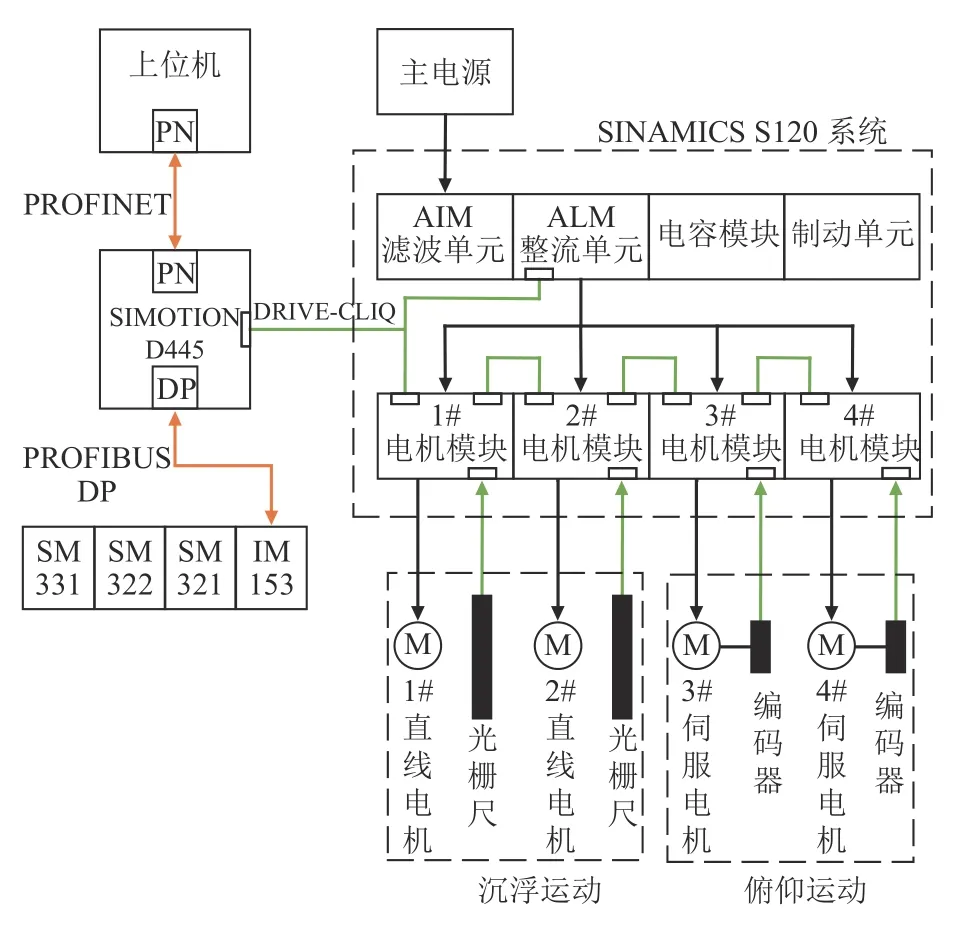

控制系统主要由上位机、运动控制中心、多轴驱动系统、高动态直线电机和伺服电机、高精度编码器和光栅尺等组成(见图7)。其中,运动控制中心采用高性能运动控制器SIMOTION D445,并利用SCOUT软件进行余弦轨迹规划,实现两台俯仰伺服电机和两台沉浮直线电机的多轴同步振荡运动。驱动系统采用集V/F、矢量控制及伺服控制于一体的多轴驱动系统SINAMICS S120,各模块间通过高速驱动接口DRIVE-CLIQ连接。为实现外围的逻辑控制和信号反馈,控制系统采用PLC300扩展模块,并通过PROFIBUS DP与运动控制器通讯。

图7 控制系统结构图Fig.7 Control system structure diagram

经过反复迭代计算和校核,伺服电机选用西门子高动态型1FT7067,减速器选用纽卡特精密行星减速器PLN115(减速比为32),直线电机选用西门子推力最大的1FN3900。为满足控制系统高精度的要求,角度和位移测量元件分别选用24位多圈绝对值编码器和精度为±5 μm的海德汉光栅尺LC195S,并将信号实时反馈给S120系统。同时,为满足装置高速、高频振荡运动的要求,控制系统的动力线和信号线均选用IGUS高柔性电缆,气压式制动器所需的气管和电机冷却水管均采用PU高压软管,并布置在竖直安装的IGUS拖链内。

2.4 同步控制

由于两端驱动电机与模型是刚性连接,与机床的龙门框运动相似,角度和位移要求精确同步,因此该试验装置采用龙门轴同步控制技术。在龙门轴结构中,所有轴部件各自独立配置了位置环,从动轴的位置给定由主动轴决定。系统随时监控位置偏差,当超过设定值后,会产生相应的报警或急停指令。此外,龙门轴同步控制技术能实现机械上的刚性连接,使工作中的龙门轴组处于同步激活状态,能同步执行所有运动指令,且具有参考点返回和补偿功能。

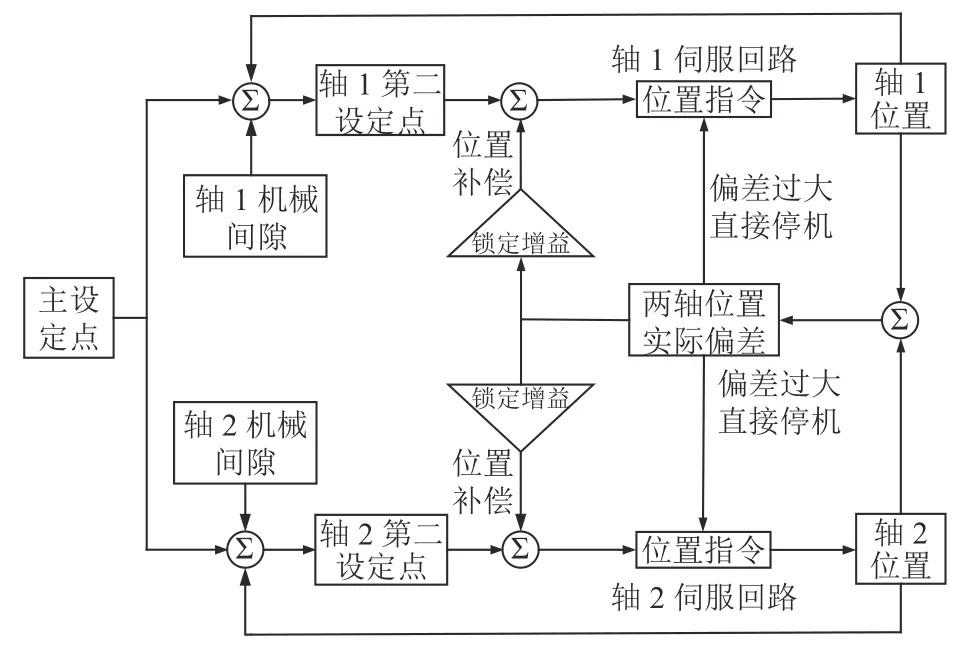

为进一步提高龙门轴的同步精度,控制系统采用龙门轴锁定增益的补偿算法(见图8)。将龙门轴组的轴1和轴2设为锁定状态时,两轴的主设定点相同,即两轴得到完全相同的指令,每个轴均根据当前位置、齿轮间隙以及凸轮间隙生成当前设定点的第二设定点。为有效降低两轴在实际运行过程中的位置偏差,通过反馈的实时偏差并采用锁定增益的算法进行补偿。若偏差超过限定值,则直接发出停机指令,防止偏差进一步扩大,避免机构扭曲变形造成设备损坏。

图8 龙门轴锁定增益的补偿算法Fig.8 Gain compensation algorithm based on gantry axis

为实现俯仰和沉浮振荡运动,采用基于主从轴同步运动的电子凸轮技术,利用构造的凸轮曲线来模拟机械凸轮,实现凸轮从轴与主轴之间相对运动,以达到机械凸轮系统相同的往复运动目的。本系统将时间作为虚拟主轴,将两台伺服电机和两台直线电机分别建立同步组并作为凸轮从轴,按照余弦路径规划凸轮曲线,建立同步组与时间的位置关系。通过对时间的参数配置可实现对频率的无级调节,通过对位置的参数配置可实现对振幅的无级调节。

为实现俯仰/沉浮耦合运动,首先在建立的两个同步组基础上再定义主动和从动对象,并配置两个对象的相位差,然后组成新的同步组耦合对象,最后在虚拟主轴的引导下,实现俯仰/沉浮耦合运动。耦合运动均按照相同频率f运行,设定从正的最大角度和最大位移开始运动,并通过相位差ψ和对应的振荡频率计算出俯仰和沉浮运动的间隔时间t=ψ/2πf。当耦合运动开始时,沉浮运动先执行,俯仰运动则延时t后再执行,即俯仰运动滞后于沉浮运动t×f倍的周期,因此可通过改变相位差ψ的值来实现相位差的无级调节。

3 性能测试

3.1 运动指标测试

为保障设备安全,防止过载发生意外,该试验装置均在小于电机额定电流前提下进行测试,并设置过电流保护,同时要求同步运行的电机电流偏差应控制在10%的范围内,否则就需要优化控制参数。两台伺服电机和两台直线电机的运动振幅、频率、电流以及同步误差均采用西门子SCOUT软件的Trace工具进行实时测量和监控。俯仰和沉浮振荡运动均在风速68 m/s的试验条件下测试,同时在保证设备稳定运行的前提下,俯仰和沉浮运动模块均能达到最大振幅或最高频率的运动指标。随着振幅和频率的增大,电机的电流、振幅偏差、同步误差都会增大。

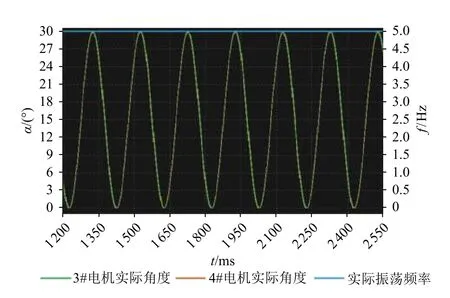

图9给出了俯仰振荡运动同时达到最大振幅15°和最高频率5 Hz工况下两台伺服电机的运行曲线图(A为俯仰运动的振幅,α为俯仰运动的实际迎角,α0为俯仰运动的平衡迎角)。从曲线图和测量数据可知,两台电机在运行过程中的角度曲线一致性好,同步性能优异,同步误差最大为2.5′,振幅偏差最大为3′,频率偏差最大为0.01 Hz。

图9 两台伺服电机运行曲线图(A=15°,α0=15°,f =5 Hz)Fig.9 Two servo motors operating waveform

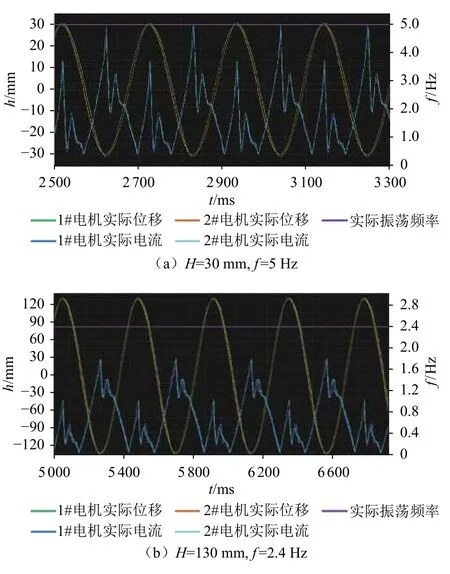

受限于直线电机的驱动能力,沉浮振荡运动不能同时满足最大振幅130 mm和最高频率5 Hz的运行工况。当沉浮最大振幅为130 mm时,振荡频率不超过2.4 Hz;当沉浮最高频率为5 Hz时,振荡振幅不超过30 mm。图10给出了这两种工况下两台直线电机的运行曲线图(H为沉浮运动的振幅,h为沉浮运动的实际位移)。由图可知,两台直线电机在运行过程中的位移和电流曲线一致性较好,同步误差最大为1 mm,振幅偏差最大为1 mm,频率偏差最大为0.02 Hz。由于直线电机是垂直安装,受重力加速度影响,每当经过平衡位置时会发生负载突变,因此电机电流会在该处出现较大波动。

图10 两台直线电机运行曲线图Fig.10 Two linear motors operating waveform

3.2 相位差测试

为保证模型俯仰角度和沉浮位移在高速运行时与天平、压力传感器等弱电信号进行严格的同步采集与处理,测量元件采用安装在减速器输出轴上的高精度GL500角位移电位计和平行于直线导轨的高精度TLH750线位移电位计,可直接测量电压信号而不需要将角度和位移转换成其他物理量。在进行角度和位移测量前,需要对电位计进行标定,通过测量值拟合曲线并得到换算公式,角位移电位计重复精度和线性度能达到0.02%和0.25%,线位移电位计重复精度和线性度能达到0.01%和0.04%。

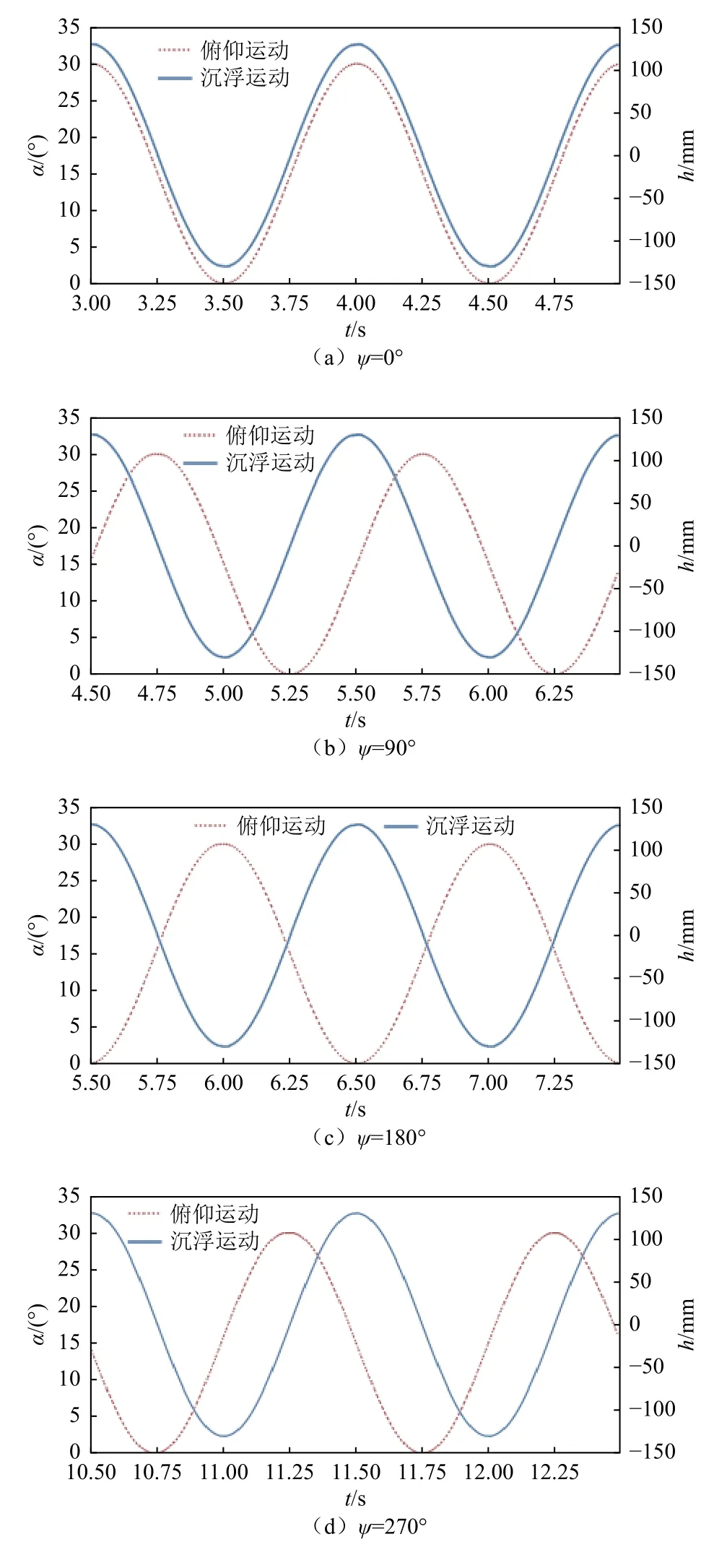

图11给出了俯仰振幅15°、沉浮振幅130 mm、平衡迎角15°、频率都为1 Hz的耦合振荡运动条件下,相位差分别为0°、90°、180°、270°时的俯仰角度和沉浮位移相关曲线图。由图可知,相位差能够进行精确控制,且可实现相位差的无级调节。

图11 俯仰角度和沉浮位移的相关曲线图Fig.11 Correlative waveforms of pitch angle and plunge displacement

3.3 测试结果

该装置实现了俯仰、沉浮以及俯仰/沉浮耦合振荡运动。其中,俯仰运动最大振幅为15°、最高振荡频率为5 Hz、角度精度≤3′、同步精度≤2.5′,沉浮运动最大振幅为130 mm、最高振荡频率为5 Hz、位移精度≤1 mm、同步精度≤1 mm,且振幅、频率和相位差无级可调,试验风速能达到68 m/s。

4 应用与结论

4.1 应用

以CRA309翼型为试验对象,开展了一期风洞试验(见图12)。试验主要是通过测量翼型表面压力,并对压力数据平均后积分,从而获取翼型的升力系数和俯仰力矩系数,用以研究不同因素对动态失速特性的影响。

图12 动态试验装置现场安装图Fig.12 Site installation of dynamic test device field drawing

翼型中间段为测压剖面,在剖面上布置40个测压孔,利用外径2 mm、内径1.6 mm的不锈钢测压管与测压孔用胶粘结牢固。测压元件均采用量程为1 psi的动态压力传感器,并通过塑料软管连接传感器测量端和测压管。

数据采集和处理的流程如下:

1)利用PXI数据采集系统同步采集翼型迎角、沉浮位移和40个压力传感器等电压信号,采集8个周期,每个周期采样点数为256。来流总压和静压的数据通过电子压力扫描阀采集系统实时提供。

2)扣除初读数,去掉前后各1个周期,再将剩下的6个周期平均成1个周期数据,对其进行六阶最小二乘多项式拟合,最后按等相位角输出80个点,形成单周期电压数据。

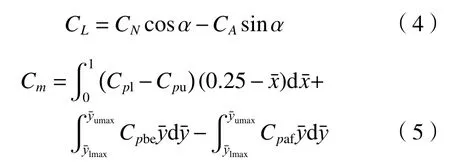

3)将电压值按照传感器标定系数换算成对应的压力值,并按式(1)计算压力系数,可得到40个测压点的压力系数:

式中:Cpi为第i测压点压力系数;pi为第i测压点静压;p0为来流总压;p∞为来流静压。

4)按照式(2)和(3)进行压力积分,得到法向力系数CN和轴向力系数CA:

式中:Cpu、Cpl分别为翼型上、下表面压力系数;Cpbe、Cpaf分别为翼型最大厚度之前、之后的压力系数;和分别为x、y坐标相对于弦长的无量纲量;、别为翼型上、下表面最大纵坐标相对于弦长的无量纲量。

5)翼型的升力系数CL按照式(4)计算,翼型绕1/4弦点的俯仰力矩系数Cm按照式(5)计算。

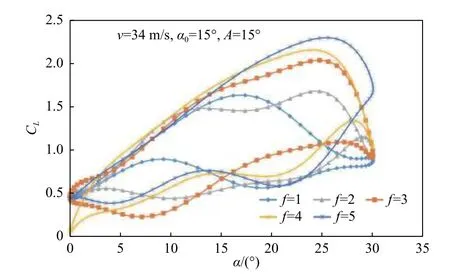

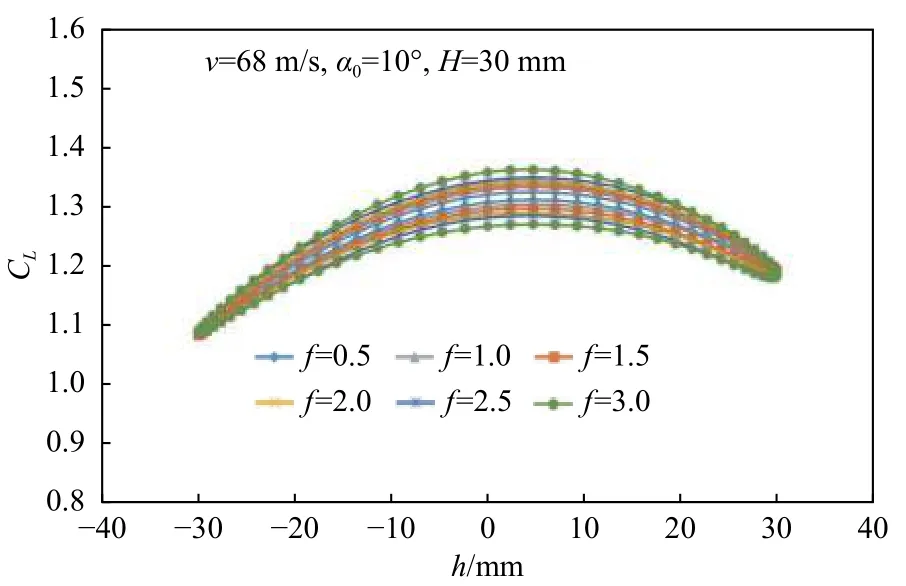

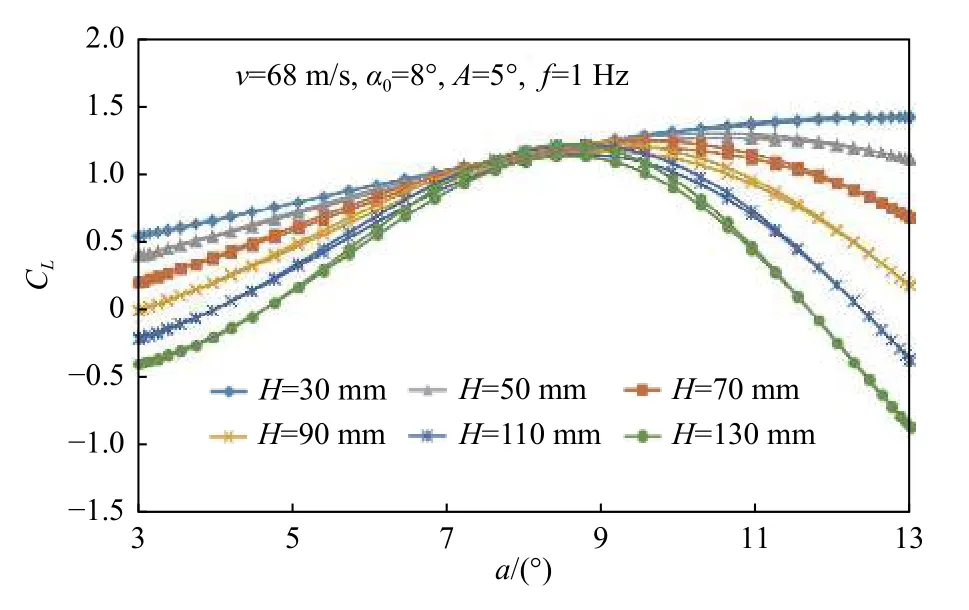

在此给出了部分试验结果,其中图13和14分别为俯仰、沉浮振荡运动不同频率对升力系数影响的试验曲线图,图15为耦合振荡运动不同沉浮振幅对升力系数影响的试验曲线图。

图13 俯仰振荡运动频率影响对比试验曲线图Fig.13 Contrast curves for the influence of pitching oscillation frequency

图14 沉浮振荡运动频率影响对比试验曲线图Fig.14 Contrast curves for the influence of plunging oscillation frequency

图15 耦合振荡运动沉浮振幅影响对比试验曲线图Fig.15 Contrast curves for the influence of coupled oscillation on plunging amplitude

试验结果表明:在俯仰振荡运动中,频率越大,升力系数迟滞环面积就越大,最大升力系数和失速迎角也相应增大;在沉浮振荡运动中,频率越大,同一位置处的升力系数在上浮和下沉过程中的差量就越大;在耦合振荡中,沉浮振幅越大,对升力系数的影响会逐步加大。

4.2 结论

FL-11风洞旋翼翼型俯仰/沉浮动态试验装置达到了设计指标,并应用于CRA309翼型动态气动特性风洞试验。该套试验装置将为我国未来深入研究高性能直升机的旋翼翼型动态失速问题提供重要的试验平台。