大型熔盐罐结构设计、温度分布与强度分析

2021-09-14张晓明吴玉庭张灿灿

张晓明, 吴玉庭, 张灿灿

(1.北京工业大学环境与能源工程学院传热强化与过程节能教育部重点实验室及传热与能源利用北京市重点实验室,北京 100124; 2.内蒙古科技大学信息工程学院, 内蒙古 包头 014010)

太阳能热发电(concentrating solar power,CSP)由于可以与大型蓄热系统相结合,从而解决太阳辐射能不稳定、不连续的问题,在近年得到快速的发展[1]. 目前商业化运行的CSP电站大多采用熔盐作为传蓄热介质[2]. 然而,两起塔式CSP电站中熔盐储罐泄漏事故,使人们意识到大型熔盐储罐结构强度仍存在问题[3-4]. 同时,大型熔盐储罐工作温度较高,在罐体内可能存在温度梯度,从而产生热应力,将进一步威胁储罐的安全[5-6],所以,针对熔盐储罐工作状态下的温度场进行研究,进而分析其热应力,将有助于提高储罐安全性.

为了研究大型高温熔盐罐结构强度,对高温熔盐储罐进行了结构设计,利用CFD(computational fluid dynamics)软件Fluent和FEA(finite element analysis)软件ABAQUS分别对罐体自然冷却过程温度场和罐体结构进行了温度场分布分析和静力分析,最后利用顺序耦合法,对大型熔盐储罐进行了稳态热应力的研究.

1 大型熔盐罐物理模型及设计

1.1 熔盐罐体积确定

选取工作温度更高(565 ℃)、运行安全性更低的高温熔盐罐作为研究对象. 以NOOR Ⅲ塔式光热电站熔盐罐尺寸为参考,选用储盐量为1.65×104m3、罐体尺寸为Φ41 m×14 m的大型高温熔盐罐作为研究对象,对大型熔盐罐温度分布和结构强度进行分析.

1.2 熔盐罐材料选择

高温熔盐罐主要包括罐顶、罐壁、罐底、罐体保温等[7].

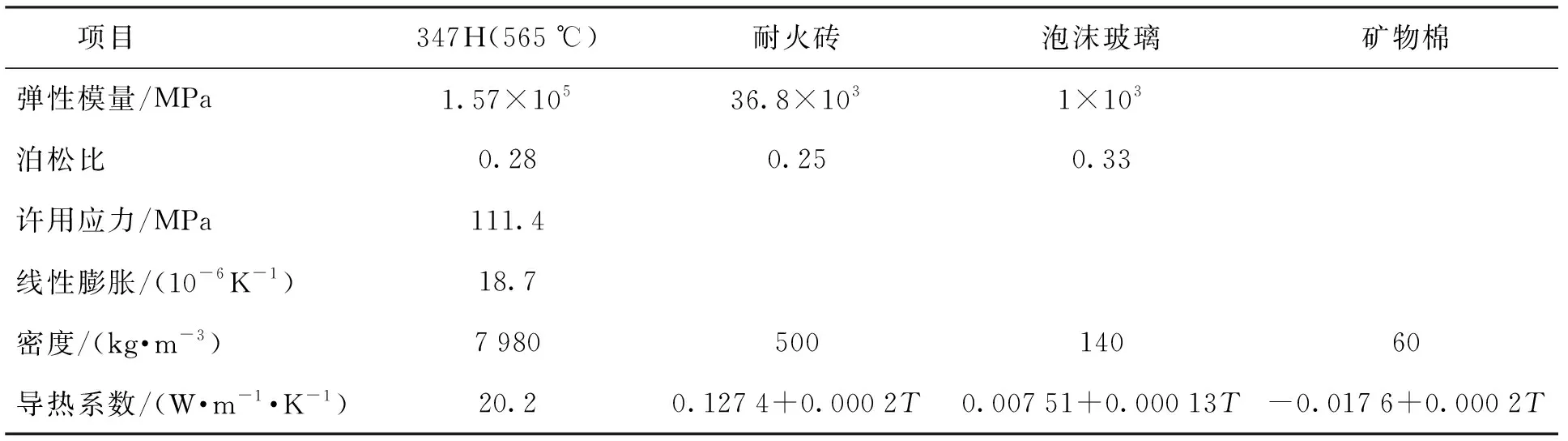

熔盐罐罐体材料包括罐体金属材料和罐体保温材料. 由于塔式CSP电站中高温熔盐罐工作温度较高(565 ℃),并且熔盐具有一定的腐蚀性,因此罐体金属材料除了满足高温状况下的机械强度要求以外,还要具有一定的耐腐蚀性. 目前,高温熔盐罐材料选取耐热、耐熔盐腐蚀的347H不锈钢,其材料参数见表1[8-10].

表1 熔盐罐体材料参数

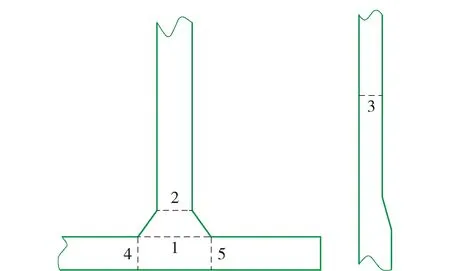

熔盐罐保温包括两部分,即罐壁保温层和罐底保温基础. 罐壁保温层一般采用矿物棉、硅酸铝等作为保温材料. 罐壁保温层厚度根据保温材料热物性和罐内熔盐温度确定[11]. 熔盐罐罐底保温基础除了需要支撑储罐及内部熔盐的质量外,还用于减少罐底散热损失[12]. 典型熔盐储罐罐底基础的结构形式如图1所示,其中材料主要包括:钢筋混凝土、耐火砖、泡沫玻璃[13],其热物性参数见表1.

1—钢筋混凝土基础; 2—基础冷却管; 3—耐火砖环墙; 4—泡沫玻璃; 5—隔热耐火砖; 6—熔盐罐体. 图1 熔盐罐基础示意图Fig.1 Schematic diagram of molten salt insulation foundation

1.3 熔盐罐体设计

采用API650标准规定的变点设计法和相关设计依据对熔盐罐进行结构设计[14]. 罐底保温基础只考虑混凝土以上的部分,并将耐火砖环墙和隔热耐火砖做同种材料处理. 储罐结构尺寸与保温尺寸计算结果如表2所示,其中各层罐壁不锈钢板宽度全部选择2 400 mm,罐顶采用带肋拱顶结构.

表2 高温熔盐罐设计参数

熔盐储罐大角焊缝的形式按照API650设计,其结构如图2所示[14]. 其中选取焊脚尺寸与边缘板厚度相同,为24 mm,焊脚高度为12 mm. 由于焊接工艺的限制,罐壁与罐底接触部分为未焊透部分.

图2 熔盐罐大角焊缝形式Fig.2 Structural style of the fillet welding in molten salt tank

2 高温熔盐罐温度场计算

分析高温熔盐罐温度场,不仅可验证储罐罐体保温设计的合理性,而且有助于储罐结构设计的优化和运行方式的调度,也是进一步研究热应力的基础.

2.1 熔盐罐CFD模型与网格划分

根据表2中熔盐罐尺寸建立CFD模型. 为了提高计算效率,忽略底部加热器等结构,并取储罐圆柱截面的一半作2D轴对称模型,如图3所示. 罐内熔盐液位为12.5 m,液面以上为空气. 在计算域内,采用非结构化四边形网格对几何模型进行网格划分.

图3 熔盐储罐CFD几何模型Fig.3 CFD model of molten salt tank

为了验证网格数量的无关性,取模型中熔盐罐内近壁第一层网格高度分别为1、2、3和4 mm,增长率为1.2,对模型进行网格划分. 计算得到相同边界条件下,15 h自然冷却后罐壁、罐底与大角焊缝内侧连接点的温度如图4所示.

图4 CFD网格无关性验证Fig.4 Mesh independent verification of CFD analysis

可见,当第一网格高度下降至3 mm以后,该点温度变化趋于平稳. 为了兼顾计算速度,文中选择第一层网格高度为2 mm进行计算模拟. 划分结果如图5所示.

图5 熔盐储罐模型的网格划分Fig.5 Schematic diagram of meshing of molten salt tank

2.2 湍流模型和求解方法

根据文献[15]中报道,熔盐储罐在自然冷却过程中,壁面与熔盐的温差为1~3 ℃,通过计算此时的格拉晓夫数Gr,其值约为6.5×109,即罐内熔盐处于自然对流湍流状态,故选择k-ε模型,并打开Enhanced wall treatment和Full buoyancy effects. 过程中考虑辐射换热的影响,辐射模型采用P1模型;选用SIMPLE压力- 速度修正方法;压力离散格式选用PRESTO!,时间步长采用1 s.

2.3 熔盐材料热物性和边界条件

1) 热物性

计算中,以solar salt作为蓄热介质,其热物性如表3所示[16].

表3 Solar salt的热物性

2) 边界条件

模拟中设置的边界条件如下.

① 文献[17]指出,由于材料的不同,使储罐保温基础底部温度并不均匀,故将此位置处理为固定温度并不合适,文中将此处设为壁面边界,并通过反复试算,确定壁面对流换热系数为8 W/(m2·K).

② 耐火砖、罐体保温层与环境的交界面为壁面边界,采用mixed边界,分别定义壁面的对流换热系数和辐射换热系数,其计算方法采用ASTM规范进行计算[18].

③ 储罐内各部分的对称轴采用axis边界条件.

④ 流体与罐体交界面采用无滑移流固耦合的coupled边界条件.

⑤ 熔盐与空气边界,假设两流体交界面存在一层厚度为0的薄壁,薄壁与两流体间采用coupled边界条件.

⑥ 罐外环境温度取平均温度15 ℃.

在罐体自然冷却之前,罐壁、保温层等结构内已存在相应的温度分布,为了使模拟过程更加接近实际情况,在模拟计算前,假设罐内熔盐的温度均匀一致,并设置为恒定温度565 ℃. 在其他边界条件不变时,对模型进行稳态工况下的模拟,将得到罐体各部分在稳态下的温度分布. 以此时作为瞬态模拟的起始点,对高温熔盐罐进行物理时间为15 h的瞬态自然冷却过程的模拟.

2.4 CFD计算结果

2.4.1 CFD监视线的设置

为了获得罐体内部自然冷却过程流场的分布规律,采用我国西部地区全年平均风速2.4 m/s计算得到罐体外部与环境的对流换热系数,以此作为边界条件[19].

为了更好地监视罐内温度分布,在模型上设置5条监视线. 其具体位置如图6所示. 其中路径4、6分别距离罐壁和罐底0.5 m.

图6 温度分布监视线Fig.6 Monitor lines about temperature distribution

2.4.2 高温熔盐罐温度场分布

为了保证工作过程的安全,高温熔盐罐保温基础需要满足2个要求:1) 为了防止脱水而失去强度,保温基础底部与混凝土接触的界面温度小于混凝土最高工作温度90 ℃[20]. 2) 泡沫玻璃层顶部温度低于泡沫玻璃最高工作温度480 ℃[21].

图7 罐底混凝土顶部和泡沫玻璃顶部温度分布Fig.7 Temperature distribution of concrete and foam-glass boundaries

稳态工况下,罐体底部与罐内熔盐温度均为565 ℃,此时保温基础内温度值最高. 图7所示为稳态工况下混凝土顶部和泡沫玻璃顶部温度分布. 由图可见,混凝土顶部温度一致性很好,大部分区域稳定在67 ℃. 只在泡沫玻璃与耐火砖交接处,由于耐火砖具有较高的导热系数而引起温度波动,最高温度为81 ℃,仍未超过混凝土使用温度上限. 泡沫玻璃顶部除边缘位置外,其他位置一致性很好,最高温度为453 ℃,符合温度要求.

图8所示为自然冷却15 h后熔盐罐温度分布. 由于罐壁保温层与罐底保温基础的存在,熔盐罐内熔盐的温度一致性较好,温度梯度主要出现在罐体保温层和保温基础中. 相对于罐外保温层,罐壁的热阻显然要小很多,所以整个罐壁仅大角焊缝与熔盐最大液位位置的罐壁出现了温度梯度.

图8 自然冷却15 h后罐体温度分布Fig.8 Temperature distribution of the tank after 15 h natural cooling

图9所示为不同冷却时间罐体各监视路径的温度分布. 从图中可见,在15 h的冷却过程中,大角焊缝沿壁厚方向始终存在温度梯度. 在15 h冷却过程中,路径1、2径向温度梯度变化不大,说明冷却时间对该区域温差没有影响. 相比而言路径1的径向温度梯度较大,维持在约6 K,路径2的径向温度梯度稍小,维持在1.7 K. 说明对于高温熔盐罐,在15 h的冷却过程中,大角焊缝与罐底焊接位置可能产生热应力.

图9 不同冷却时间各路径温度分布Fig.9 Temperature distribution of each path at different cooling time

路径3、4中温度分布反映了罐内熔盐轴向温度分布. 由图可见,经过15个 h的自然冷却后,罐内熔盐的温度降低约1.5 K. 然而,罐内大部分区域熔盐温度一致性良好,只有在熔盐与罐壁、熔盐与空气接触的很小区域内会出现温度梯度. 因为温度梯度的存在,使罐内熔盐出现自然对流现象,对熔盐产生了一定的搅拌使用,从而使熔盐冷却的过程接近均匀冷却. 另外,由图9可见,随着冷却时间的增加,2个路径的罐底温度梯度均有增大的趋势,但出现温度梯度区域的范围却并没有增加,说明在高温熔盐冷却过程中熔盐温度分层只存在于很小的区域内.

路径5、6所示为罐内熔盐径向温度分布,在15 h的冷却过程中,出现下面几个现象:1) 在冷却1 h后,路径5、6除了靠近罐壁位置出现0.5 K的温差外,其余位置一致性很好;2) 当冷却进行到15 h后,路径6大部分位置温度依然保持较好的一致性,路径5由于靠近罐底而出现温差,并且其温度值也不再保持一致,而是在0.5 K范围内波动,这可能是罐底自然对流出现扰流造成的;3) 在15 h的冷却过程中,熔盐与罐壁始终存在温差,而且路径5的温差约为3 K,路径6的温差约为0.6 K.

3 熔盐罐结构强度分析

3.1 有限元模型的建立与网格划分

为了提高计算效率,有限元模型建立过程中忽略了底部加热器等结构,并将储罐简化为2D轴对称模型. 根据熔盐罐的设计尺寸,不考虑罐壁保温层,利用实体模型建立储罐和保温基础的几何模型. 采用等效厚度的方法,将罐顶处理为相同强度下等效厚度.

图10 有限元网格无关性验证Fig.10 Mesh independence verification of finite element analysis

图11 熔盐罐有限元模型和网格Fig.11 Finite element model and mesh of molten salt tank

为了验证网格无关性,分别在储罐壁厚方向划分了4~8层网格,并进行了有限元分析,图10所示为不同网格尺寸下储罐内侧大角焊缝与罐底连接点的Tresca应力. 可见,当网格层数达到5层以上时,应力值不随网格数变化. 为了节约计算资源,文中选择沿罐壁和罐底厚度方向网格层数设置为6层. 如图11所示,模型网格总节点数57 971,单元数为51 367.

3.2 载荷与边界条件

3.2.1 载荷情况

模拟过程中,考虑的载荷有罐体与保温层自重、熔盐静液压、雪载荷及温度载荷.

1) 罐体与保温层自重:罐体自重通过设置材料密度和施加全局的重力加速度实现.

2) 熔盐静液压:罐内熔盐高度设计值为12.5 m,熔盐密度按其在565 ℃时的密度计算,取1 730 kg/m3.

3) 雪载荷:根据《工业与民用建筑结构荷载规范》中的规定雪载荷取300 Pa.

4) 温度载荷:有限元计算过程中,温度载荷分为2个阶段进行加载. 第1阶段采用均匀温度载荷计算罐体静态结构强度;第2阶段将CFD计算得到的温度分布作为温度载荷加载到有限元模型进行计算罐体热应力.

3.2.2 约束情况

根据储罐的实验工作状态,采用不同的约束条件:

1) 模拟过程不考虑基础沉降,所以保温基础底部采用固定边界.

2) 罐底与基础连接处采用摩擦接触,摩擦因数取0.3.

3) 罐壁与罐底接触部位包括2种约束条件. 焊脚与罐底的连接位置为绑定约束,罐壁与罐底未焊透位置为无摩擦接触.

4) 模型对称轴采用对称约束条件.

3.3 储罐应力分布与评定

3.3.1 储罐应力分布

经过有限元分析,储罐应力强度最大的位置主要集中在大角焊缝和第1、2层罐壁区域,所以只针对这些区域进行分析.

图12给出了最大液位下储罐大角焊缝处的Tresca应力分布云图. 由图可见,由于罐内压力作用,在罐底与罐壁连接处产生弯矩,使该位置出现弯曲. 同时,储罐大角焊缝处应力分布极其复杂. 最大应力出现在大角焊缝内侧与罐底连接处,最大值为134.8 MPa. 最小应力出现在边缘板外边缘和罐底中心位置,最小值仅为29 kPa.

图12 熔盐储罐的大角焊缝位置应力分布Fig.12 Stress distribution of fillet weld of molten salt tank

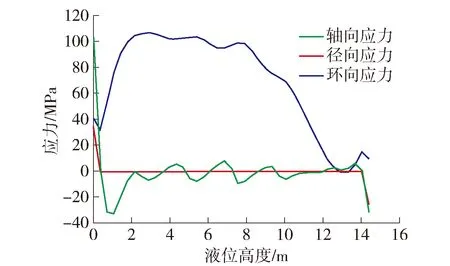

图13所示为罐壁轴向、径向和环向应力分布. 由图13可见,轴向应力主要集中在第1层罐壁,最大值出现在罐壁与大角焊缝的焊接处,应力值为103 MPa. 这是由于大角焊缝产生较大的弯矩,从而在罐壁内侧产生拉应力而形成的. 除第1层以外的其他各层,由于不存在弯矩作用,产生的轴向应力很小.

图13 罐壁轴向、径向和环向应力分布Fig.13 Axial, radial and toroidal stress distribution of tank wall

从罐壁径向应力分布可见,除罐壁最底部和最顶部外,其他位置径向应力均为0. 这是由于这2个位置分别与罐底和罐顶焊接,由于弯矩和约束的作用使罐壁产生径向应力.

环向应力为罐壁主要应力,由罐壁环向应力分布可见,第1、2层罐壁连接区域附近环向应力较大. 其中最大环向应力出现在距离第1、2层罐壁焊缝以上40 cm,最大应力值为107 MPa. 同时,第2、3、4层应力水平相当,保持在90~107 MPa.

3.3.2 储罐应力评定

各层罐壁中,大角焊缝应力情况最复杂也最危险,第2层罐壁应力水平最高,所以采用线性处理方法,在这2处位置选择路径进行监测,具体的路径设置如图14所示.

图14 有限元监视路径Fig.14 Schematic diagram of FEM monitor lines

将罐壁和罐底应力进行应力线性化,分别给出各路径薄膜应力和薄膜应力+弯曲应力,如表4所示. 其中除路径3以外,各路径均靠近结构突变区域,故为局部薄膜应力. 可见,除第2层罐壁上层0.44 m处薄膜应力为主要应力外,其他路径薄膜应力占比较小,说明大角焊缝处弯曲应力为主要应力. 其中,罐壁内侧焊脚与罐底连接处为薄膜应力+弯曲应力最大的位置.

根据ASME第三强度理论[23],针对设计工况储罐应力评定位置应力满足

Pm≤Sm,PL≤1.5Sm,PL+Pb≤1.5Sm

时,则满足强度要求.式中:Pm为总体薄膜应力;PL为局部薄膜应力;Pb为弯曲应力;Sm为材料许用应力.

将表4所示各路径应力线性化结果代入强度评定公式,结果表明5个路径均满足强度要求,说明设计工况下储罐是安全的.

表4 各路径应力线性化结果

4 高温熔盐罐热应力研究

通过CFD结果可知,在3个冷却时间内,储罐大角焊缝处存在温度梯度,且温差基本不变. 利用顺序耦合法,将Fluent计算得到的稳定工况下的温度场作为边界条件输入ABAQUS软件进行热应力计算,得出罐体稳定工况下Tresca应力分布如图15所示.

图15 稳定工况下储罐的大角焊缝应力分布Fig.15 Stress distribution of fillet weld of molten salt tank at steady operation condition

可见,由于罐壁厚度方向温度梯度而产生的热应力,使大角焊缝处Tresca应力水平明显增大. 对比图12、15可见,最大应力由134.8 MPa增长至157.7 MPa.

图16 稳定工况下罐壁轴向、径向和环向应力分布Fig.16 Axial, radial and toroidal stress distribution of tank wall at operation condition

图16所示为考虑热应力时罐壁内侧轴向、径向和环向应力分布. 由图可见,稳定工况下,储罐罐壁内侧应力分布与不考虑温度梯度时分布规律相同. 然而,由于大角焊缝处温度梯度的出现,罐壁与大角焊缝连接处产生热应力,从而使该处应力值与不考虑热应力时有很大的差别. 其中罐壁与大角焊缝连接处轴向和径向应力分别由103、34 MPa增长至119、39 MPa,而环向应力由41 MPa下降至28 MPa.

为了进一步分析在工作状态下罐壁和大角焊缝处应力情况,对上述5个路径的应力进行线性化处理,如表5所示. 在应力评定中,热应力属于二次应力. 在ABAQUS软件中,虽然给出了薄膜应力、弯曲应力等,但仅为线性化的结果. 在应力评定过程中,需要根据位置和载荷具体确定应力归类. 表5中各路径的热应力分析中,薄膜应力(Pm和PL)属性不变,薄膜+弯曲应力(PL+Pb)可视为一次应力+二次应力[24].

表5 稳定工况下各路径应力线性化结果

根据JB 4732中针对热应力的评定准则为:一次应力+二次应力应小于3倍的材料的许用应力.

根据上述的评定准则,对表5中各应力值进行应力评定,结果表明此时储罐应力符合强度要求,说明应用API650标准对大型熔盐罐进行的结构设计,在稳定工况下运行时温度梯度会引起大角焊缝热应力,但仍然是安全的.

5 结论

配置熔盐蓄热系统的太阳能热发电作为一种环境友好、连续可调的新能源发电方式,将在未来得到进一步的发展. 然而,针对大型熔盐蓄热系统中熔盐罐的研究仍有不足,其中熔盐罐温度分布和结构强度分析是必须要考虑问题之一. 针对熔盐储罐温度分布和强度分析,得到了以下结论:

1) 依据API650标准设计了储盐量为1.65×104m3的大型高温熔盐储罐. 利用Fluent软件对熔盐储罐温度场进行数值模拟,得到罐内熔盐和罐体温度分布,得出大角焊缝处存在最大约6 ℃的温度梯度.

2) 利用ABAQUS软件对熔盐储罐设计工况下的应力分布进行了数值分析,得到罐体最大应力位置在大角焊缝内侧底部,最大应力值为134.8 MPa. 针对大角焊缝和罐壁监视路径的应力线性化分析结果进行了强度评定,得出熔盐罐设计参数满足强度要求.

3) 利用顺序耦合法,计算得到了罐体热应力,结果表明,与不考虑热应力的工况相比,罐体最大应力由134.8 MPa增长至157.7 MPa,增幅达17%. 但应力评定结果显示,大角焊缝和罐壁应力强度仍满足第三强度理论.