离线编程环境下的典型自动制孔工艺设计优化

2021-09-10樊虎杨靖雯袁文刘家豪

樊虎 杨靖雯 袁文 刘家豪

摘要:本文以机翼盒数字化装配自动制孔过程为研究对象,开展离线编程环境下的基准孔测量及制孔加工路径优化研究。通过对基准孔照相测量方式的优化设计,解决了基准孔孔位重复测量问题,避免了由多次测量导致的重复测量误差,保证了加工孔的修正质量;通过对制孔加工路径规划,避免了制孔过程中的多次无效往返,提升了制孔加工效率。

关键词:数字化装配;自动制孔;基准孔测量;路径规划

中图分类号:TH162+.1 文献标识码:A 文章编号:1674-957X(2021)12-0113-02

0 引言

近年来,随着自动化、数字化和智能化技术的迅猛发展,自动制孔加工技术已在装配制造业得到了广泛应用,尤其是在航空航天、汽车装配制造等领域。自动制孔技术主要包含柔性轨制孔、机器人制孔和机床制孔等[1-4]。众所周知,在装配制造领域中飞机的制孔需求量是最大的,一架大型飞机需要完成制孔的数量多达上百万个,而飞机的制孔工作又主要集中在部件装配的机翼装配制造阶段,该阶段的制孔数量约占整机制孔总数的70%以上;同时,机翼翼盒作为飞机主承力部件和油箱的一部分,对其密封性、疲劳性要求极高,所以制孔质量也是决定整机装配质量的关键[5-7]。自动制孔工艺方法决定着产品制孔质量和制孔效率,因为工艺设计和工艺路径规划直接决定了制孔设备在运动过程中是否存在与产品、工装发生干涉、是否存在无效运动等[8-10]。但目前针对飞机翼盒类自动制孔加工的离线程序编制的工艺设计还未有一套标准的流程规范和方法,从目前设备的加工应用情况来看,设备在加工过程中存在基准孔重复测量和过程无效往返等问题,导致设备加工效率不高,制约现场生产进度,影响产品质量。本文以典型的翼盒自动制孔过程中的基准孔测量及自动制孔加工两个方面的工艺设计优化开展研究。

1 自动制孔离线编程工艺设计优化

自动制孔离线编程设计是指通过对产品的数学模型分析,获取所需的加工孔位置及连接件信息,从而规划制孔设备的运行轨迹,并根据连接件位置及参数生成相应的自动制孔加工命令,如图1所示。自动制孔离线编程主要包括编程工艺设计、产品加工仿真和后置处理三个阶段。编程工艺设计阶段是核心,该阶段主要完成工艺参数的处理及管理、制孔设备与工装相对位置关系的建立、制孔及找正执行动作的编辑和其他辅助功能设计。该阶段的核心任务是完成制孔区域的规划及管理、制孔流程规划和刀具轨迹计算与输出。产品加工仿真阶段主要完成程序加工可行性判断、碰撞检测的设置与分析,制孔过程仿真等。通过执行离线编程生成的运动轨迹数据,验证制孔设备的运行轨迹规划的合理性和安全性。同时,通过刀具轨迹跟踪及干涉碰撞检测手段直观地反映出制孔过程中刀具定位的精准性及可靠性。后置处理阶段是根据设备及刀具的运行轨迹数据并读取的离线编程的工艺参数文件,生成制孔设备能够直接装载执行的加工程序文件。后置处理主要是将刀具的位置数据拆解成制孔设备各个运动轴在设备坐标系中的运行数据分量,最终生成设备可读的格式信息。它是将基于产品坐标系表达的运行轨迹数据结合制孔过程中的辅助功能指令,转换处理并输出适用于给定数控系统的加工程序代码。

飞机在装配过程中自动制孔的绝对定位精度相对较低,通常会选用基准孔作为加工孔的制孔参考基准。因此,基准孔的测量精度影响着整个加工孔的位置精度。不同孔径连接孔的分布情况可能会引发加工过程中制孔设备的多次无效往返,影响加工效率;同时,该情况也会导致制孔设备在重复移动过程中带来重复定位误差,最终影响加工孔的位置精度。因此,在离线编程设计及工艺路径规划阶段就要对基准孔的照相测量方式及制孔路径进行最优化设计,避免基准孔的多次测量和减少设备的无效运动,保证加工孔的精度及制孔效率。

1.1 翼梁区基准孔照相测量及制孔路径优化设计

典型的机翼翼盒自动制孔加工主要是完成机翼壁板与前梁、机翼壁板与后梁、机翼壁板与翼肋区域的连接孔制取,如图2所示。

在机翼翼面上通常会分布着若干种孔径及不同加工工艺参数的连接孔,在离线编程设计时一般会依据孔径及加工工艺参数进行制孔程序段的划分。大多数机翼在前后梁的制孔区域都具有孔位集中、多种孔径及不同加工工艺参数孔交错分布的特点。针对这种情况,如果依然按照孔径大小和孔的加工工艺参数进行加工程序的设计,就会出现不同加工程序段共用基准孔的情况,这样就产生了同一个基准孔的重复测量问题,既影响产品加工效率,又会带来重复测量误差,影响整个加工孔的位置精度。为解决这个问题,在离线程序的设计及编制阶段,就应该考虑将整个翼梁加工区基准孔的照相测量程序进行单独输出,基准孔测量程序独立于孔的加工程序,这样就可以先进行整个翼梁区的基准孔一次性照相测量,测量完成后,再按孔径及不同加工工艺参数执行该区域的加工孔制孔程序,该方法可以有效的解决基准孔重复测量带来的加工孔孔位偏差问题,也能减少重复测量过程中的无效运动行程。

1.2 翼肋区基准孔照相测量及制孔路径优化设计

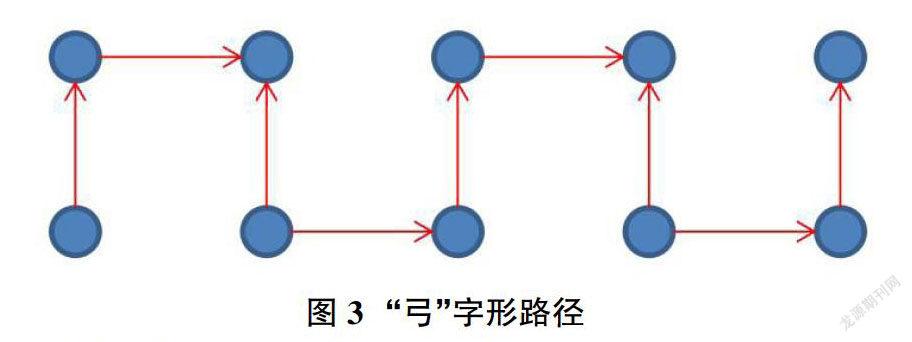

对于翼肋与壁板的连接孔,产品的设计原则一般是按照孔径大小从翼根到翼尖方向依次排布。但也会存在孔径大小穿插排序的情况。另外,该区域具有孔位分布不集中,相邻加工区域跨度大的特点。因此,在对该区域孔位进行离线程序设计及工艺路径规划时,为避免基准孔照相测量和制孔加工分别运行一遍全行程,产生过多的无效行程,在离线程序设计时应该考虑将程序段按肋位进行划分,同时将每条翼肋的基准孔测量与制孔加工编制在同一段程序中,并将加工孔路径与基准孔测量路径进行反向规划设计,即完成一条翼肋的基准孔测量后直接沿着基准孔测量路径的反向进行制孔加工,同时按照翼肋排布位置依据同种孔径及相同加工参数的原则进行最小运行路径规划,一般采用 “弓”字形加工路径设计。(图3)

2 结论

本文以机翼盒数字化装配自动制孔过程为研究对象,开展離线编程环境下的基准孔测量及加工路径优化研究。通过针对翼梁和翼肋两个区域离线编程环境下的基准孔测量方式及加工孔的路径规划的设计进行详细分析说明,为典型翼盒离线编程下的自动制孔工艺规划提供了优化设计思路,有效解决了基准孔孔位重复测量及制孔过程中多无效往返问题,保证了加工孔质量,提升了制孔加工效率。

参考文献:

[1]季青松,陈军,范斌,孙技伟.大型飞机自动化装配技术的应用与发展[J].航空制造技术,2014(Z1):75-78.

[2]许国康.大型飞机自动化装配技术[J].航空学报,2008,29(3):734-740.

[3]陈文亮,潘国威,丁力平.飞机数字化装配技术发展现状[J].航空制造技术,2016(8):26-30.

[4]王仲奇,杨元.飞机装配的数字化与智能化[J]. 航空制造技术,2016(5):36-41.

[5]周养萍.飞机部件数字化装配技术发展综述[J].航空制造技术,2013(13):52-54.

[6]梅中义,黄超,范玉青.飞机数字化装配技术发展与展望[J]. 航空制造技术,2015(18):32-37.

[7]白卫伟,李亚兰,尹富成,卢文权. 数字化装配技术在中外翼装配中的应用[J]. 航空制造技术,2015,58(21):40-42.

[8]刘军.机器人自动制孔技术在飞机装配中的应用[J]. 航空制造技术,2014(17):104-107.

[9]张云志,蒋倩.大飞机翼盒机器人制孔系统集成技术研究[J]. 航空制造技术,2018,61(007):16-23.

[10]郭喜锋,刘顺涛,王雪,梁文馨.面向数字化装配的制孔工艺设计技术研究[J].制造技术与机床,2020(9):30-34.