关于机械数控机床位置控制及误差补偿初探

2021-09-10李玉龙

李玉龙

摘要:在现今的工业化生产中,数控机床发挥着重要作用,数控机床的使用大大提高了工业生产效率,但其也成为影响产品质量的一个关键因素,如当数控机床位置控制精度较低时,产品质量将无法得到保障。基于此,本文通过调查法、文献法对数控机床位置控制与误差补偿措施进行分析路论述,希望能为相关工作带来些许帮助。

关键词:数控机床;位置控制;误差补偿

中图分类号:TG659 文献标识码:A 文章编号:1674-957X(2021)12-0099-02

0 引言

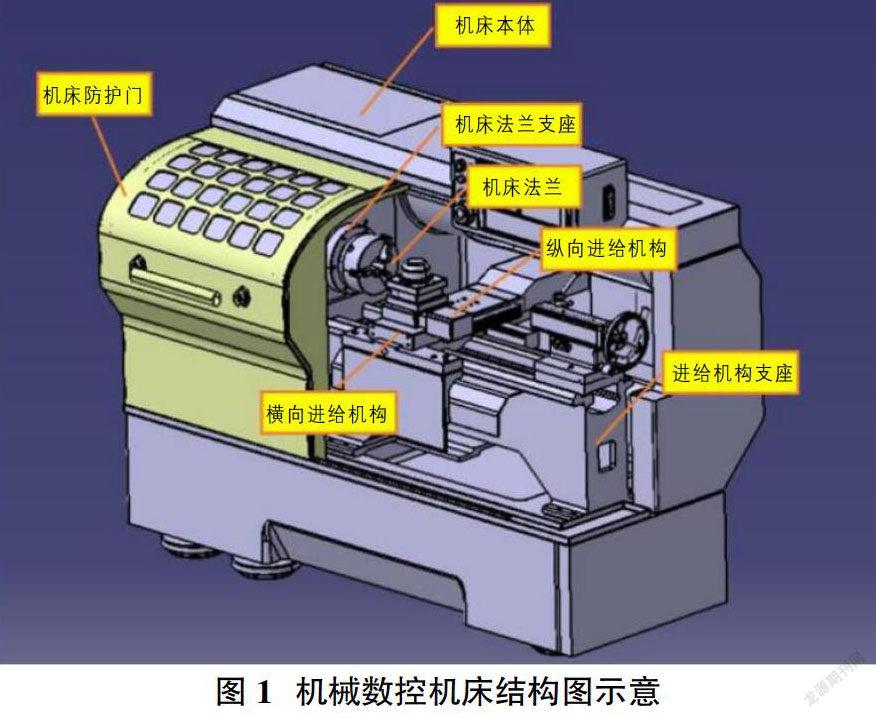

目前,机械数控机床在工业生产领域应用的最为广泛,该类数控机床主要是用于轴类和盘类零件以及任意锥角的内外圆锥切削与加工,并可进行钻孔以及扩孔等操作。在应用机械数控机床进行生产时,需采用先进的控制方法对机床位置进行控制,使机床有较高的精度,从而让产品生产质量得到保障。在对机械数控机床位置进行控制时,主要有刚性控制与柔性控制两种方法,在具体操作过程中,利用有限元软件来控制机床加工耦合性,从而让数控机床位置有较高的精度。研究与实践证明,这种位置控制方法有一定的科学性与可行性,但是也存有缺陷。如数控机床在加工生产过程中其自身会产生振动,上述控制方法未能充分考虑到机床振动对机床位置精度的影响,因此也会有误差产生。下面结合实际,就机械数控机床位置控制与误差补偿问题做具体分析。

1 机械数控机床位置控制精度与误差

1.1 机械数控机床位置变化原因

机械数控机床在运行时是按照事先编制好的程序与辅助参数,按照既定的轨迹(路线)来对零部件进行精准加工,通过机械化的操作与控制减少人为加工误差,同时提高产品加工速度,降低产品加工成本[1]。

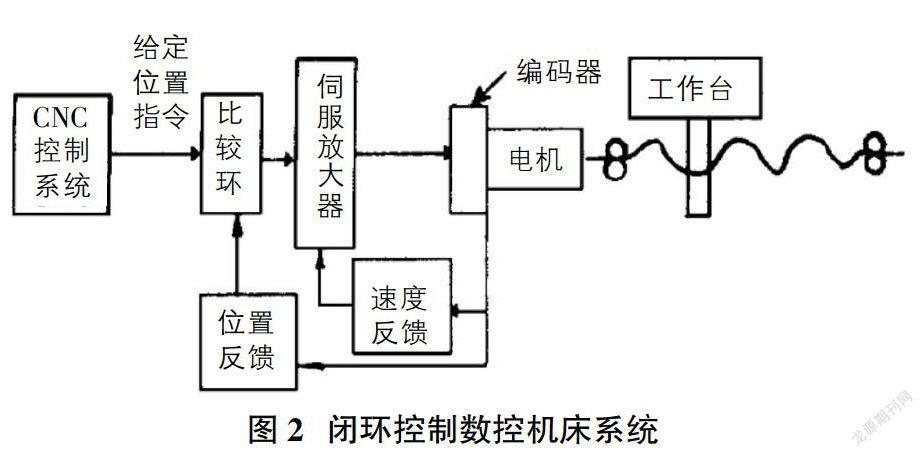

交流伺服位置控制系统是当前许多机械数控机床所采用的,位置控制系统的结构为闭环结构(如图2所示)。整个结构中包含有点阵式粮仓、数控机床以及机械手臂等。当机械数控机床处于运行状态时,光电编码器也会转动并因此产生脉冲数,从而使机床位置精度得到控制与保证。数控机床之所以会在运行过程中出现位置误差,主要是因为加工时工件与刀具相互摩擦并由此产生热量,机床受到热量影响位置发生变化,并进一步导致工件的相对位置也进一步出现变化[2]。因数控机床结构具有复杂性、系统性特征,因此机床位置控制难度也相对较大。要想实现对机床位置的动态化与精准化控制,就需要借助增量动态模型,并结合温度、热位移这两组数据将机床的热变形计算出来。由于数控机床位置精度还与机床温度有关,因此要将位置误差与机床温度之间的关系分析出来。之后以各组计算与分析数据构建相应模型并借助模型对位置控制方案进行实践。

1.2 数控机床位置校正

1.2.1 设立数控机床目标控制函数

为使机械数控机床实现高精度运行,可基于专业理论与先进技术构建机械数控机床目标控制函数,利用该函数对机械数控机装位置进行精准校正,防止出现过大的位置偏差。在构建机床位置目标控制函数时,先采用专业的技术方法准确测量出机械数控机床加工控制参数的相关性,以便后续各项建构、校正工作能顺利进行。

在测量控制参数的相关性时,选用一次逆铣法进行数控机床主轴承铣削加工,在加工过程中沿着齿宽曲率对接触线进行修正,边修正边监测与记录,最后得到对数控机床加工测试的轴承转动惯量。在得到这一数据后,将数控机床主轴滚子轴承铣削加工误差参考量给定,然后再对直齿进行加工时测试与优化切削工艺参数,调整优化到机床切滚刀模数接近安全允量时,计算出数控机床工艺参数解算的相关性控制函数,并基于正确的公式计算出工艺参数相关性测量矩阵。在准确测量出机械数控机床加工控制参数相关性的基础上,基于精确数据与正确的公式与理论构建控制约束函数。在构建控制约束函数时,需先测得数控机床在运行状态下的轴向行程、轴向进给速度、齿像方向误差等。为获得精准数据,可采用距离测试技术进行测试。测试结束后,依据相应的理论与公式计算分析出数控机床平动行程与平动速率之间的关系。

1.2.2 构建误差关系增量动态模型

在对机床位置进行控制时,由于位置控制精度主要受到温度变形的影响,因此要想提高机床坐标位置控制精度,就必须获得精准的温度信息。为获得高精度的分度变形信息,采用补偿法来进行检测与计算。在具体实践过程中,分析出数控机床结构特点对位置精度的影响,参考分析出的结果构建误差关系增量动态模型以及数控系统,借助信息化的模型与系统来对数控机床运行期间的位置变化情况进行监测,为位置误差校正工作的开展提供参考依据。误差关系增量动态模型以及数控系统的实际监测原理以及程序是:当启动数控机床进行生产时,安装在数控机床上的温度感应装置会自动采集数控机床运行温度,并将温度数据传输给数控系统,系统对数据進行处理后,再将数据运用于增量动态模型,模型自动计算出误差补偿值,以该数值为参考对数控机床位置进行矫正,让机床沿坐标轴运动。当前还有一种机床位置监测与控制方法,就是基于高精度坐标,得到机械数控机床处于运行状态下多坐标合成轨迹,在此基础上运用几何误差信息校正方法对数控机床的偏差位置做出校正,让数控机床位置精度达到标准要求[3]。

2 机械数控机床位置误差补偿

误差补偿的基本思想就是于机械数控机床控制系统中输入误差值,借此对误差位置进行补偿或者是对零件的尺寸以及形位误差进行改进。在对机械数控机床位置误差进行补偿时,有软件误差补偿、硬件误差补偿这两种方法,在实际的操作中需要根据补偿信息是产生于系统软件还是机床硬件来做针对性的选择与应用。下面就这两种误差补偿方法做具体分析。

2.1 硬件误差补偿

使用硬件误差补偿技术时,主要是通过调整硬件参数来达到提高位置精度的目的。如对数控机床上相关构件的尺寸、大小、深浅等进行调整,从而使数控機床在运行过程中易发生位置偏移的问题得到解决。除了调整数控机床零部件参数,还要对螺栓、螺母等进行预紧紧固,对轴承间隙进行补偿。进行硬件补偿后,机械数控机床位置精度虽有明显提高,但是机床制造成本也会明显上升。并且采用硬件补偿法后,后续就很难对机床补偿值进行灵活调整。因此在具体的生产实践中还应根据实际情况谨慎选择、合理运用[4]。

2.2 软件误差补偿

使用软件误差补偿技术时,先要将反向间隙测定出来,然后以该数据为参考适当调整参数表中的补偿值,借此将机床系统在运行过程中产生的误差值抵消,进而减少数控机械位置误差。与硬件补偿法相比,软件补偿法要更容易操作,并且其的适用性也较强,通用性较好。经研究与试验发现,软件补偿的共台性能很好,并且补偿操作也较为灵活,当机械数控机床处于运行状态时,补偿值可随工作状态的变化而变化。相较于硬件误差补偿法,软件误差补偿在当前有着更广泛的应用[5]。

软件误差补偿实例:

由于激光干涉仪的自动线性误差补偿功能较强,可在机械数控机床运行过程中自动检测机床位置精度并作出自动补偿,因此可利用其对机械数控机床各运动轴的反向间隙进行自动测量与补偿,让机械数控机床有较高的加工精度。在利用激光干涉仪对机械数控机床位置精度进行监测与补偿时,需先设置好有关的参数,如可将起点坐标设置为0,终点坐标设置为100,步长设置为4mm,往复行程自动测量次数为20次。在设置好这些基础参数后再设置误差补偿参数,让激光干涉仪的测量频率设置为每运行10mm测量1次,将每次测量停顿时间设置为4s,往复总共测量次数设置为11,共运行110mm。

参数设置结束编写测量程序,编订程序时以机床实际加工精度为依据,在滚珠丝杠有效行程范围内按照标准的顺序确定出若干个采样点。采样点设置完成后,利用增量值补偿类型对各采样处的误差补偿值进行测量采集,整合各数据形成在不同指令位置处的带后冲动值综合误差表。依据误差表对误差产生原因等进行分析,并将控制面板的参数设置页面打开,查找并进入“轴间补量”的Z轴补偿界面,于Z轴反向间隙补偿位置输入反向间隙平均值,实现对误差的有效补偿。研究与实践证明,对机械数控机床进行以上误差补偿操作后,机床加工精度会明显提高,产品质量也得到充分保证。

3 结语

综上所述,机械数控机床位置误差会给产品加工质量造成较大影响。因此对于机械数控机床位置误差,一定要找准误差产生原因,并采取相应的位置控制与误差补偿方法使位置误差得以消除,让机床加工精度得到保证。

参考文献:

[1]黄利银.机械数控机床位置控制及误差补偿分析[J].信息记录材料,2020,21(09):110-111.

[2]张婷,薛媛丽.基于增量动态模型的机械数控机床位置控制方法[J].机械设计与制造工程,2020,49(06):107-111.

[3]周大成.机械数控机床位置控制及误差补偿分析[J].农机使用与维修,2020(06):47.

[4]刘慧敏.高强度运行环境下机械数控机床位置控制研究[J].科技通报,2018,34(02):179-182,187.

[5]张峻珲.数控机床机械故障的诊断方法研究[J].科技与创新,2015(24):100.