铝用混合炉熔池内衬失效原因分析及延长使用寿命的措施

2021-09-10刘民章

刘民章

(青海桥头铝电股份有限公司, 青海 西宁 810100)

0 前言

混合炉是铝冶炼厂将电解原铝液转化为重熔铝锭的重要设备之一。混合炉运行状况的优劣直接影响重熔铝锭铸造生产。良好的运行工况不仅可以保证重熔铝锭高效生产,而且也可以保障操作人员安全。通过分析铝用混合炉漏铝事故案例发现,除了出铝口破损导致漏铝外,最常见的漏铝事故出现在混合炉的炉底部位。而炉底漏铝的发生则充分说明熔池内衬的各个功能层已经失去了其应有的防渗功能。因此,分析铝用混合炉熔池内衬失效的原因,对于混合炉内衬材料的选择、熔池砌筑、熔池的清理与维护、保持熔池使用寿命都有着重要的意义。

1 混合炉熔池的作用及其主要构成

1.1 混合炉熔池的作用

众所周知,电解铝液是铝冶炼厂电解槽氧化铝还原反应产生的产物。当电解槽中在产原铝液达到一定量时,就必须用虹吸管将其从电解槽中吸出转至真空抬包中,再运送至重熔铝锭铸造车间转注到混合炉熔池内,进行成分和温度调整,经过除渣、除气、搅拌、静置和扒渣等一系列工序后,铸造成一定规格的重熔铝锭。由此可见,混合炉在重熔铝锭铸造过程中发挥着重要的作用。

1.2 混合炉熔池的主要构成

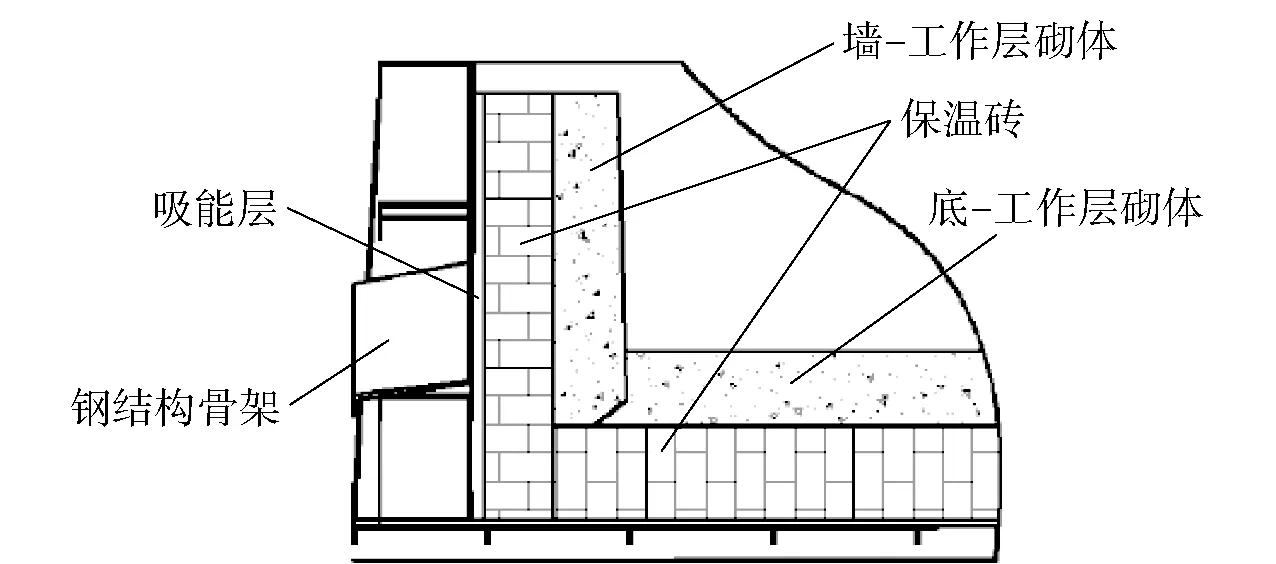

混合炉熔池主要由钢结构骨架、吸能层、保温层和工作层组成,如图1所示。各部分的作用如下:

图1 铝用混合炉熔池的主要构成示意图

1) 钢结构骨架的作用是固定混合炉熔池内衬材料,承载熔池内衬和铝液重量。

2) 吸能层是炉衬紧靠钢结构的最外一层陶瓷纤维,用于吸收炉衬工作中的部分热膨胀,保护炉壳。

3) 保温层是由高铝砖砌筑而成,主要作用是保持熔池内铝液温度,减少透过工作层向外散失的热量。

4) 工作层是与铝液直接接触的熔池表面层。由耐火浇注料浇注而成,其作用除了承载铝液重量和高温外,还有抵抗铝液渗透防止熔池漏铝的作用。

2 混合炉熔池内衬失效的原因分析

2.1 混合炉熔池内衬失效的特征

熔池内衬失效最显著的特征就是混合炉炉体外壳钢结构温度异常升高。新砌筑或大修后的混合炉在烘炉程序完成并投运后,都要测量炉体四周和炉底钢结构的温度并记录在案,作为日后判断混合炉是否出现渗铝的一个标准。通常,投运一周后炉底钢结构正常的表面温度应低于280 ℃,炉墙表面温度为80~120 ℃。原因是在混合炉熔池内,承载着约35 t的高温铝液,炉底承受着铝液垂直静压力,而炉墙则承受铝液的水平静压力。众所周知,在刚性容器内,垂直静压力要远远大于水平静压力。所以通过炉底传递的热量远多于通过炉墙传递的热量,从而导致炉底温度比炉墙温度高。因此,如果炉底或炉墙钢结构表面温度出现异常升高,说明铝液已经穿过炉衬砌体的各个功能层直接接触钢结构了。表面温度越高,说明铝液渗透程度越严重,即渗铝的时间越长。

2.2 混合炉熔池内衬失效的原因分析

造成炉衬失效的的影响因素主要有以下几方面,如熔池耐火材料表面状况、热冲击、内衬所受静压力大小、耐火材料中的杂质成分、固体炉料添加操作、机械搅拌、清炉操作等。

2.2.1 熔池耐火材料表面状况的影响

混合炉熔池工作层是由浇注料捣制而成的。浇注内衬时,浇注料中要添加一定量的水,这些水就存留于熔池砌体中。烘炉时,随着耐火材料温度的升高,水发生汽化,并以高于环境气压的压力从耐火材料中逸出。水分逸出时形成大量微小通道,当铝液注入熔池中时,就沿着这些微小通道渗入耐火材料内衬中。

2.2.2 热冲击的影响

铝用混合炉在使用过程中,因各种原因而长时间停炉时,炉衬耐火材料的温度降低到环境温度。重新启动混合炉时,如果没有对炉衬进行预热烘炉就直接将高温电解铝液注入熔池内,就会使炉衬耐火材料受到极大的热冲击,并产生较大的热膨胀,炉衬砌块之间会出现较大的相互作用力(即热应力);此外,由于某种特殊原因,炉衬材料在较短的时间内由工作温度骤降至环境温度时,也会在炉衬材料中产生较大的热应力。当炉衬材料中存在较大的热应力时,会产生拱起或开裂。由于高温铝液的粘度系数极小,高温铝液会迅速沿着裂纹或拱起缝隙渗入耐火材料,并在缝隙内被氧化生成Al2O3。当熔池温度下降到一定程度后,Al2O3转变为固态并产生体积膨胀,使缝隙变大。随着时间的延长,就会导致熔池内衬耐火材料失效[1]。

2.2.3 内衬所受静压力的影响

混合炉熔池都具有一定的长、宽、高,对铝液渗入耐火材料影响最大的是熔池的高度。众所周知,熔池高度越大,承载的铝液越多,熔池内衬承受的铝液静压力就越大。而在较大静压力的作用下,由于高温铝液具有极好的流动性,并且对耐火材料有着极好的浸润性,高温铝液通过耐火材料骨料间的微孔、烘炉过程内衬材料中自由水和结晶水汽化逸出所产生的孔洞逐步渗入耐火材料内衬。混合炉的运行是间歇式的,高温时渗入耐火材料的金属铝以液态形式存在于耐火材料微孔和水蒸气排出形成的通道中。然而,当混合炉内铝液排空后,熔池内环境温度下降,耐火材料内衬的温度也随之下降。当温度低于660 ℃(金属铝的熔点)时,渗入内衬中的铝液凝结为固态。众所周知,金属由液态转变为固态时会发生体积收缩。这时,渗入微孔中的铝与耐火材料之间出现缝隙,而内衬表面失去了铝液的保护,运行时铝液对耐火材料与空气的隔离作用消失,使得高温固态金属铝直接与氧气接触,发生氧化反应,形成固态氧化铝。混合炉周而复始的填充与排空,使得这一过程反复进行,最终造成铝液渗透穿过各个功能层直抵炉底钢结构,使混合炉耐火材料内衬失效。

2.2.4 炉衬耐火材料中杂质组分的影响

在铝用混合炉耐火材料内衬中,除了主要组分Al2O3含量大于80%外,还有一些杂质组分,含量最高的杂质组分是SiO2,此外还有FeO、Fe2O3、TiO2、Na2O及MgO等,它们会与高温电解铝液发生式(1)~(4)的反应,造成炉衬耐火材料的浸蚀。虽然这些反应都比较微弱,但是对内衬的失效却有一定的影响。

(1)

(2)

(3)

(4)

2.2.5 碱金属的影响

对混合炉熔池内衬耐火材料失效影响较大的是碱金属元素Na和K。电解铝液中的碱金属Na元素含量高达0.008%~0.015%[2],且在重熔铝锭生产过程中,要采用清渣剂和打渣剂对混合炉内的铝液进行必要的净化处理(主要是除气和除渣),而这些熔剂的主要成分是NaCl、KCl以及Na3AlF6(冰晶石)[3],它们均含有大量的碱金属元素Na和K,尤其是Na元素。Na元素的沸点相当低,仅为97.8 ℃,在混合炉的工作温度下,部分Na元素会发生形态转变,升华为Na蒸汽。这些蒸汽便会沿着耐火材料表面的微孔通道进入耐火材料内部,并与耐火材料组元发生反应,形成霞石和钾霞石,造成耐火材料浸蚀和失效[4]。

(5)

(6)

2.2.6 机械搅拌的影响

用户对于用电解铝液生产的重熔铝锭的品位要求各异,通常要求Fe含量比较高,有时甚至要求Fe含量高达0.20%。正常运行的电解槽产出的铝液很难达到这个要求,必须通过向铝液中添加铁剂、适当提高混合炉内铝熔体温度以及加强搅拌来实现。然而,添加铁剂后,一方面,由于铁剂的比重远远大于铝液,如果搅拌程度不够,铁剂会发生沉积,并富集在炉底耐火内衬材料表层,其与铝液和砌体材料的反应加剧砌体膨胀;另一方面,如果温度过低,则铁剂的熔化性能差,所生产的重熔铝锭化学成分很难满足用户要求。此外,强烈搅拌虽然能获得较好的铁剂溶解性能,提高铁元素的实收率,但是,在采用机械搅拌的情况下,如果搅拌机械操作不当,搅拌器具会与炉底和炉墙耐火材料内衬产生碰撞,造成耐火材料内衬损伤,从而加速铝液对熔池内衬的浸蚀。

2.2.7 固体炉料添加操作的影响

在重熔铝锭生产过程中,在化学成分(主要是Fe、Si含量)确定的情况下,为了使电解铝液尽快降温,通常要往熔池中加入一些固体炉料。在固体炉料添加过程中,如果操作不当,固体炉料就会与熔池内衬耐火材料发生碰撞,长期的不当操作必然会对熔池内衬造成损伤,导致内衬材料过早失效。

2.2.8 清炉操作的影响

混合炉使用一段时间后,金属铝的高温氧化、电解铝液中的非金属氧化物以及打渣剂和清渣剂等溶剂的使用,会在熔池炉衬表面形成一层粘附物,即Al2O3含量大于95%的“蘑菇状生长物”刚玉瘤[5]。常温下,这些粘附物具有比较高的强度和硬度,它们与炉衬紧密地结合在一起。如果在常温下采用机械方法进行清理,在清除掉刚玉瘤的同时,也必然会造成耐火材料损伤。混合炉刚排空时,刚玉瘤相对比较软,具有一定的弹性,此时清炉可以减小对炉衬耐火材料的伤害,但由于此时熔池表面的温度非常高,热辐射强度比较大,如果采用人工清炉,工人无法近距离操作,清炉效果非常有限。而如果采用清炉机机械(如搅拌车、扒渣车)进行清炉,也难免会因为热辐射的影响和车辆操作问题对炉衬材料造成机械伤害。

3 延长混合炉耐火材料内衬寿命的措施

生产实践表明,采取以下措施可以减缓铝用混合炉内衬失效,延长内衬的使用寿命。

3.1 采用合理的混合炉设计尺寸

在满足混合炉容量要求的前提下,尽量采用较小的熔池高度,以减小高温电解铝液所产生的静压力对熔池四周炉墙和炉底耐火材料失效的影响。

3.2 选择杂质含量低的耐火材料

选择杂质含量低的耐火材料,以提高耐火材料的抗铝液侵蚀性能。筑炉前,委托有资质的机构对所采购的耐火材料进行分析,确定其Al2O3含量,以及SiO2、FeO、Fe2O3、TiO2、Na2O、MgO等杂质的含量,尽量选择Al2O3含量高,SiO2、FeO、Fe2O3、TiO2、Na2O及MgO等杂质含量低的耐火材料,因为这样不仅可以保证耐火材料的耐火度,而且可以减少耐火材料与铝液之间的反应,降低铝液对耐火材料的浸蚀。

3.3 提高筑炉质量

在筑炉过程中,应派专人对筑炉质量进行监理,严格控制砖缝尺寸和灰浆饱和度,防止铝液进入砖缝形成固态Al2O3,并因其体积膨胀而造成炉衬渗铝从而导致炉衬失效。

3.4 制定合理的烘炉曲线

混合炉砌筑完成后,烘炉工序质量对耐火材料内衬寿命有很大影响。应采用分段加热、分段保温的烘炉曲线,严格控制升温速率,使炉衬耐火材料均匀升温,并使内衬中的自由水和结合水充分逸出,将烘炉过程中由于温度梯度产生的热应力减小到最小程度,确保烘炉过程中炉衬不发生开裂[6]。

3.5 采用新型预制块炉衬砌筑工艺

近些年,从国外引进了新的铝用混合炉砌筑工艺。其原理是在混合炉砌筑前,根据混合炉炉壳尺寸、熔池尺寸及耐火材料在混合炉工作温度下的收缩率,将炉衬设计成具有一定形状和尺寸的耐火材料浇注块,并通过模具设计、加工和预制块浇注和焙烧,最终完成铝用混合炉炉衬砌筑。由于炉衬砌体提前在850 ℃以上的温度下预焙烧了约10 d,这个温度比混合炉正常工作温度高出了大约100 ℃,基本消除了浇注料在工作温度下的热态线收缩,将炉衬在热态下的收缩量降至最小,从而避免了烘炉过程中因耐火材料线收缩而导致的炉衬开裂[7-8]。

3.6 控制精炼剂和清渣剂的使用

在重熔铝锭生产过程中,为了清除铝熔体中的夹杂物和溶解氢,要使用一定量的精炼剂和清渣剂。如果熔剂使用过量或撒播不均匀,或者撒播在炉墙附近,必然会对炉墙耐火材料内衬造成严重伤害,因为溶剂中含有一定量的助溶剂、发热剂、引爆剂和防潮剂,这些成分与铝液接触会发生烧渣反应,烧渣温度高达2 204 ℃[9]。如此高的温度必然会对耐火材料内衬造成严重损害,大大降低耐火内衬材料的使用寿命,因为混合炉炉衬所用耐火材料的耐火度低于1 800 ℃。因此,在实际生产中,在满足除气除渣要求的前提下,一定要将熔体添加量控制到最少;添加熔剂时,一定要撒播均匀,并在撒播后尽快进行搅拌处理,避免熔剂与炉墙长时间接触。

此外,常用的精炼剂和清渣剂中含有大量的Na和K元素,因此减少炼剂和清渣剂的用量也可以降低Na、K元素对耐火材料内衬的侵蚀,延缓耐火材料内衬失效进程。

3.7 优化固体炉料添加方式

在重熔铝锭生产过程中,不可避免地要向铝液中添加一定量的固体废料,如果添加方式不当,就会发生固体冷料与混合炉耐火材料内衬碰撞,对内衬材料造成机械损伤,从而影响其使用寿命。因此,在添加固体冷料时,应当用钢丝绳捆绑固体料,再在起重机的辅助下缓缓将其加入熔池中,最大程度地避免对炉衬的机械伤害。

3.8 提高搅拌扒渣操作水平

在重熔铝锭生产过程中,为保证熔池内铝液温度和化学成分均匀性,在没有安装电磁搅拌装置的情况下,常使用搅拌(扒渣)车对熔池内的铝液进行搅拌和扒去熔体表面浮渣。如果车辆操作人员操作水平欠佳,就会使扒渣板与熔池底部及四周炉墙耐火内衬发生碰撞,造成熔池内衬耐火材料机械损伤,影响内衬的使用寿命。因此,提高车辆操作人员技术水平对于减少内衬机械损伤和延长内衬寿命产生直接影响。目前,国内许多大型重熔铝锭生产用混合炉和铝合金熔炼炉采用电磁搅拌器搅拌熔体。这种搅拌方式属于非接触式搅拌(即搅拌器不与熔体接触),不仅可以提高铝熔体温度和化学成分的均匀性,减小铝熔体污染,节约能源,减少铝液烧损,提高生产效率,大大降低操作工人的劳动强度和改善操作环境[10-11],而且可以将搅拌作业对炉衬耐火材料的伤害降低到最小程度。

3.9 建立合理的清炉制度

混合炉使用几个炉次后,炉墙渣线附近会粘附大量炉渣,如果不及时清理,就会形成强度较高的刚玉瘤。它们与炉墙内衬紧密结合在一起,不仅会造成熔池容积减小,影响混合炉利用率,而且会造成后续清炉困难,甚至会因为清炉而对炉衬造成严重的损伤。生产实践表明,在熔池内铝液排空后,立即对混合炉进行清炉作业,可以将清炉对炉衬的机械伤害降至最小,因为此时炉衬温度较高,粘附在炉衬上的熔渣具有一定的弹性,采用人工方式进行清理,可以通过力度的掌握完成清炉。

3.10 减小高温电解铝液对炉衬的热冲击

长时间未运行的混合炉在重新投入运行前必须进行烘炉处理,将炉衬耐火材料的温度提升至750 ℃以上才可将高温电解铝液注入熔池内,以减小高温电解铝液对耐火材料内衬产生的热冲击,减小炉衬内的热应力,进而有效将低对炉衬的伤害;同样,当混合炉停运时,切记不能采用强制冷却方式使炉衬耐火材料由高温(700 ℃以上)骤降至常温(20 ℃左右),避免由于冷却速度过快在炉衬耐火材料中产生过大的收缩应力而造成炉衬耐火材料开裂。

4 结束语

本文从熔池内衬表面状况、热冲击、电解铝液的静压力、耐火材料杂质组分、碱金属、机械搅拌、固体炉料添加操作和清炉操作等8个方面分析了40 t铝用混合炉熔池内衬失效的原因,并从耐火材料质量、筑炉质量、烘炉曲线、新型筑炉工艺、精炼剂和清渣剂使用、固体料添加、搅拌扒渣操作、清炉制度以及减小炉衬热冲击等方面探讨了延长混合炉内衬使用寿命的措施,希望对同行业有所借鉴。