基于CEL模型的搅拌摩擦焊温度场及材料流动数值模拟

2021-09-09武晓燕罗巍曹志明王怡嵩江海涛

武晓燕 罗巍 曹志明 王怡嵩 江海涛

摘要:基于欧拉-拉格朗日耦合(Euler-Lagrangian coupling,CEL)模型,采用ABAQUS有限元分析软件建立了钛钢复合板金属材料搅拌摩擦焊(friction stir welding,FSW)热力耦合数值模型。研究焊接工艺参数对温度场的影响,并采用示踪粒子法监测焊缝区材料的塑性流动行为,分析焊接材料流动与缺陷形成的关系。通过开展搅拌摩擦焊试验,对焊缝截面塑性应变及焊接缺陷的模拟结果进行验证。结果表明,随着旋转速度的提高,焊缝最高温度逐渐升高。最佳焊接工艺参数为旋转速度300r/min,焊接速度40mm/min。温度场研究结果表明,焊接过程中后退侧温度比前进侧温度高大约25℃;在等效塑性应变场中,由于前进侧塑性变形大,当焊接工艺不当时,后退侧金属无法补充到前进侧,容易在前进侧产生焊接缺陷;焊缝材料主要先从底部上升到表面随后通过轴肩的作用在后方堆积。

关键词:搅拌摩擦焊;温度场;材料流动;钛钢复合板;数值模拟

中图分类号:TG44文献标识码:ADOI:10.19452/j.issn1007-5453.2021.07.009

随着社会的不断发展,单一的材料很难满足使用的需求。通过对不同的金属材料进行合理复合可以极大地改善单一金属材料的性能。钛钢复合板中钢作为结构件、钛作为防腐层极大地提高了钢铁材料的耐腐蚀性能[1]。由于钛与钢的物理及化学性能存在巨大差异,钛钢复合板焊接过程容易形成脆硬金属间化合物(intermetallic compound,IMC),对钛钢异种材料的连接提出了较大的挑战。

搅拌摩擦焊(friction stir welding,FSW)是由英国焊接研究所提出的新型固相连接技术[2]。国内外学者对异种金属材料的FSW进行了许多基础研究,包括钛合金与钢[3-5]、铝合金与钢[6]、铝合金与镁合金[7],证明FSW是焊接异种材料的有效手段。然而目前关于钛钢复合板的搅拌摩擦焊的研究和报道较少。FSW过程是温度、应力、组织及材料流动等多个场互相耦合的复杂过程。在FSW过程中,工艺参数是影响焊接接头性能的主要因素,主要包括搅拌头尺寸与形状、焊接速度、旋转速度、下压量等。工艺参数选择不当,造成材料流动差、产热不足等问题,焊接过程就很容易出现焊接缺陷,导致接头质量下降。材料流动行为可以从侧面反映缺陷形成机理,对分析缺陷形成的原因有重要意义。

目前,对FSW材料塑性流动的研究包括试验和数值模拟两方面。常用的试验方法[8-9]有钢球跟踪、标记嵌入等。试验方法只能观察到某一时刻材料的分布情况,而数值模拟可以观察到各个时刻材料流动,并且还可以结合温度、应力场进行耦合分析。目前数值模拟方法主要有任意拉格朗日欧拉(arbitrary Lagrangian-Eulerian,ALE)技术为代表的固体力学方法[10-11]和以黏性接触模型计算流体动力学(CFD)方法[12-14]。两种方法在各自针对的模拟问题中都有准确的模拟结果,然而ALE方法会在大变形处出现网格畸变,而CFD方法在模拟边界情况不够精确,且没有考虑材料的硬化行为和弹性变形。搅拌摩擦焊是一种剧烈塑性大变形加工工艺,以上两种模拟方法均不适合进行FSW过程中的材料塑性流动行为。

欧拉-拉格朗日耦合(Euler-Lagrangian coupli,CEL)方法[15-16]采用固定网格而材料可以在网格中自由流动的方法,在描述大变形时不会出现网格畸变现象,并且能够精确描述物质边界。本文采用ABAQUS软件,基于CEL模型建立2mm厚钛钢复合板三维热力耦合数值模型,对焊接接头的温度场、等效塑性应变场、材料流动行为进行模拟,并通过试验对模拟结果进行验证,研究结果为钛钢复合板搅拌摩擦焊工艺优化提供理论指导。

1多场耦合的有限元模型建立

1.1几何模型

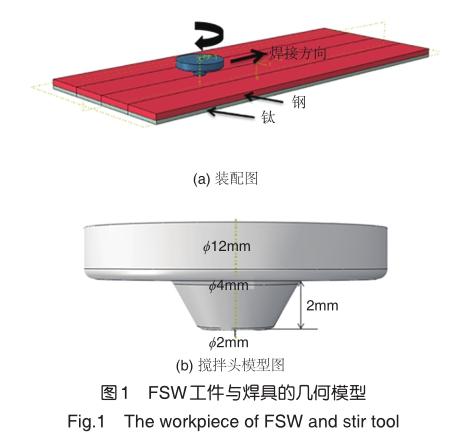

本文根据FSW实际试验过程的材料和尺寸建立模型,焊具为直径12mm内凹轴肩和长2mm锥形搅拌针,钛钢复合板工件尺寸为70mm×120mm×2mm,其中复合板钢层厚度为1.8mm,钛层厚度为0.2mm。模拟过程中忽略工作台与夹具,建立如图1所示的FSW模型。将工件设置为欧拉体,焊具设置为拉格朗日体。

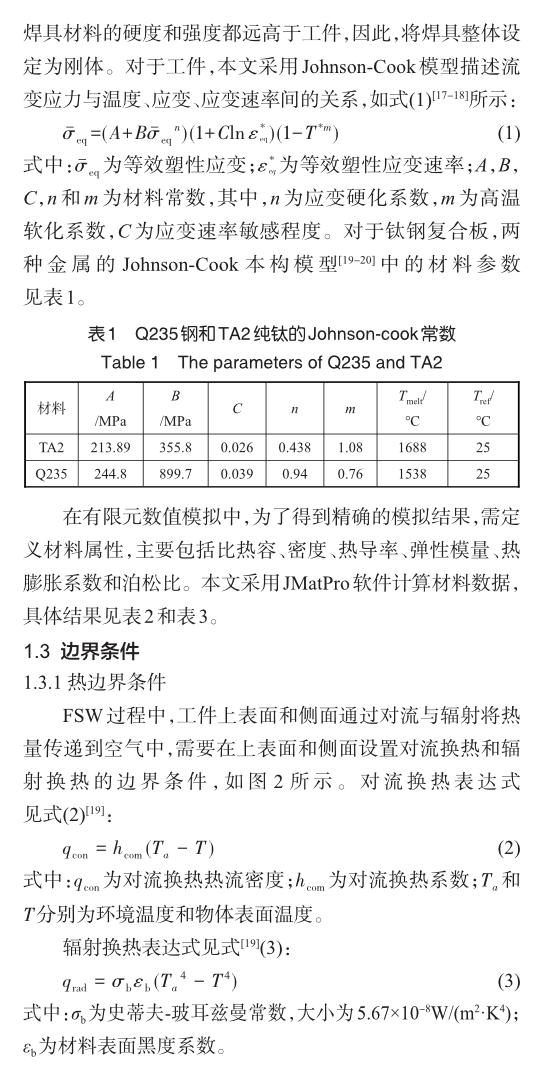

1.2材料模型

1.3.2接觸条件

CEL模型将被焊工件定义为欧拉体,搅拌针设置为刚体约束的拉格朗日变形体。由于两者接触比较复杂,采用ABAQUS中的耦合通用接触来描述被焊工件和搅拌针的相互接触。其中,切向方向接触类型定义为罚接触,摩擦因数设置为常数0.3,法向方向接触类型设置为硬接触。将摩擦热转化为焊接过程中的产热,产热系数设置为0.9。

1.3.3力边界条件

在焊接试验过程中,为了防止工件发生位移,有夹持装置固定工件,为了简化模型,模拟中简化了夹持装置,使用边界条件约束底面和侧面的所有自由度,防止焊接过程中工件发生移动。将焊具的上表面与轴线的交点设置为参考点,通过控制参考点实现焊具的旋转和移动。模拟采用与试验相同的工艺参数,旋转速度为300~500r/min;焊接速度固定为40mm/min;轴肩压入量为0.1mm;无焊接倾角。

1.4网格划分

由于工件与焊具为不同的计算类型,网格类型也不同,采用八节点六面体欧拉单元(EC3D8RT)对工件进行网格划分,并且在焊缝附近区域加密网格,而在其他区域稀疏网格。采用四节点刚体单元(C3D4T)对焊具进行网格划分,如图3所示。

2模拟结果与验证

2.1温度场

搅拌摩擦焊接工艺参数对钛钢复合板温度场的影响如图4所示。FSW焊接过程中,焊具与工件发生摩擦生热,产生严重的塑性变形,因此焊接接头位置温度急剧上升。由图4可以看到,温度场沿着焊缝中线对称分布,在轴肩的正下方温度最高,距离焊缝位置越远温度越低。但温度场并不是完全的对称,表现为后退侧(retreating side,RS)的温度高于前进侧(advancing side,AS)温度,焊具后方的温度高于前方的温度。这是因为焊接过程中由于搅拌作用,材料从前进侧升温后流动到后退侧,并且在后退侧堆积,相对于轴肩前方区域,后方区域要受到更长时间的摩擦作用。增加焊接旋转速度,焊接温度逐渐升高。当旋转速度为500r/min时,焊缝最高温度达到1466℃,而Q235b钢的熔点为1568℃,因此在搅拌摩擦焊接过程中,焊接接头始终保持固相状态。

图5为不同参数焊缝横截面温度场分布情况。可以看出横截面温度也沿着焊缝中线左右对称分布,且为倒锥形。这是由于搅拌摩擦焊热量主要来自轴肩的摩擦作用,搅拌针与工件发生的摩擦与塑性变形热量占次要部分。

为了定量表征焊接接头温度随时间的变化规律,在焊接参数为300r/min,40mm/min的横截面上标记5个位置(P1-P5)(见图5(a)),记录这5个位置的温度随时间的变化规律。结果如图6(a)所示。发现焊缝中心位置P3点温度最高,而在对称位置的前进侧和后退侧两点温度大致相同,前进侧温度会先升高,随后在相同的时间达到最高温度。图6(b)是不同焊接参数横截面温度分布的数值曲线,可以发现温度数值也为左右对称分布,最高温度出现在后退侧,并且相同横截面位置的后退侧温度会比前进侧温度高约25℃。

2.2材料流动

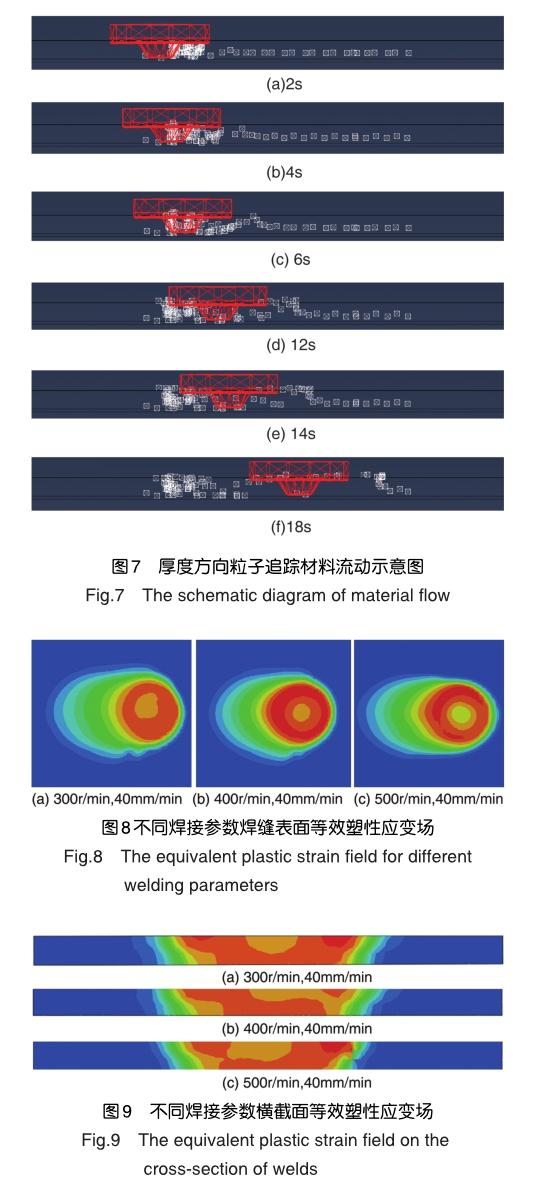

本文采用ABAQUS粒子追踪技术,观察不同时间工件厚度方向粒子运动情况,结果如图7所示。将粒子布置在两种金属界面上,主要模拟钢与钛两种金属材料在厚度方向上的流动情况。

图7(a)、图7(b)分别为t=2s、t=4s时厚度方向粒子分布情况。在焊接初始阶段,粒子在搅拌针前方发生堆积,并且在搅拌针前方的少量粒子向上移动。图7(c)、图7(d)为焊接时间t=6s、t=12s时粒子分布情况,此时在搅拌针前方堆积的粒子通过搅拌针旋转转移到后方,并不是所有的粒子都会随搅拌针一起向上运动,还是会有一部分粒子留在原来厚度方向的位置。而被搅拌针旋转影响的粒子,向上都运动到极限位置,由于边界原因,停留在材料表面。图7(e)、图7(f)为焊接时间t=14s、t=18s时粒子分布情况,从界面上转移到材料表面的粒子随着搅拌针轴肩的运动来到搅拌针后方,随后发生向下的运动,再次回到材料内部,甚至运动到材料底部区域。通过图7可以看出,跟踪粒子由于搅拌头的挤压作用先向上移动,在经过搅拌针轴肩时受搅拌针摩擦及材料间流动阻力作用,又开始向下运动,材料直接沉积在搅拌头后方。大部分粒子相对初始位置均有一个向上的位移量,在厚度方向的最大迁移量达到了材料表面。

2.3等效塑性应变场

为了研究搅拌摩擦焊中的材料流动情况,选取不同焊接参数在搅拌摩擦焊接26s时的等效塑性应变场,结果如图8和图9所示。其中图8是不同焊接参数工件焊缝表面等效塑性应变场。由图8可以看出,前进侧的变形量明显比后退侧大。图9是不同焊接参数焊接接头横截面的等效塑性应变场,由图9可知在搅拌针正前方前进侧的塑性变形量大于后退侧,材料从前进侧流向后退侧,并且在后退侧聚集。

在旋转速度500r/min、焊接速度40mm/min条件下,对比搅拌摩擦焊接钛钢复合板的数值模拟结果(见图10(a))与试验结果(见图10(b)、图10(c))可知,焊接接头微观组织在前进侧容易产生焊接缺陷。图10(c)为扫瞄式电子显微镜(SEM)下畸变区域放大图。通过位置1可知焊具前方前进侧的塑性变形量大于后退侧,通过位置3的等效塑性应变场可知,焊具后方前进侧与后退侧的变形量相当,但后退侧材料并没有对前进侧进行太多的補充,导致变形量大的区域材料无法得到较好的补充。结合图7中材料的流动可以得出,由于搅拌头的挤压作用材料先向上移动,材料粒子随着搅拌针轴肩的运动来到搅拌针后方,即从前进侧运动到后退侧,且后退侧的材料又会发生向下的运动,再次回到材料内部,甚至运动到材料底部区域,这也会导致前进侧的金属补充不足。因此在焊接接头前进侧容易形成焊接缺陷。

2.4试验验证

为了验证焊接过程中钢与钛的发生的变化及材料流动行为,本研究采用搅拌摩擦焊接试验焊接钛钢复合板,分析接头处界面组织特征。

图11为旋转速度400r/min,焊接速度40mm/min条件下焊接接头金相显微组织。由图可知,焊接过程中焊核区存在复杂的材料塑性流动行为,在不同部位会形成两种金属的片层带、带状带以及涡流状的交锁混合结构。该试验结果与材料流动预测结果一致,即在焊接过程中发生了钢与钛间材料上下流动。

图11(a)、图11(b)分别为前进侧中间和底部两种金属结合界面,可以发现在中部区域为片层带,而底部区域为带状带,底部区域金属间化合物厚度明显比中间部位厚,且中间部位片层状组织比底部组织更加细小均匀。图11(c)、图11(d)分别为后退侧底部和中间的结合界面,从图中可以看出,后退侧的片层组织更加细小均匀,尤其是后退侧中部形成一种涡流状的形态,涡流状态是钛和铁两种金属动态再结晶组织严重交叉流动,两者互相盘绕,形成相互啮合的旋转结构,这种啮合被认为是力学性能最好的界面结构。

3结论

本文基于欧拉-拉格朗日耦合(CEL)模型,采用ABAQUS有限元分析软件建立了钛钢复合板金属材料搅拌摩擦焊(FSW)热力耦合数值模型。主要结论如下:

(1)随着旋转速度的提高,焊缝最高温度逐渐升高,最佳焊接工艺参数为搅拌头旋转速度300r/min,焊接速度40mm/min;温度沿焊缝中线呈对称分布,后退側温度比前进侧温度高约25℃。

(2)在等效塑性应变场中,在焊接参数为500r/min, 40mm/min条件下焊接时,前进侧部位出现塑性变形不连续现象,容易发生变形畸变,与试验中焊接缺陷形成位置相对应。通过粒子追踪技术,发现焊缝材料主要先从底部上升到表面,随后通过轴肩的作用在后方堆积。

(3)钛钢复合板搅拌摩擦焊接试验表明,焊接过程中焊核区存在复杂的材料塑性流动行为,在不同部位会形成两种金属的片层带、带状带以及涡流状的交锁混合结构。与模拟结果一致。

参考文献

[1]任斯远,王凯,刘斌超,等.增材制造钛合金的裂纹扩展行为的晶体塑性有限元分析[J].航空科学技术,2019,30(9):81-86. Ren Siyuan,Wang Kai,Liu Binchao,et al.Crystal plastic finite element analysis of crack propagation behavior of additive titaniumalloy[J]. Aeronautical Science & Technology,2019,30(9):81-86.(in Chinese)

[2]Thomas W M,Nicholas E D,Needham J C,et al. Friction stir butt welding[M]. U K Pat,1991.

[3]Liao J,Yamamoto N,Liu H,et al. Microstructure at friction stir lap joint interface of pure titanium and steel[J].Materials Letters,2010,64(21):2317-2320.

[4]Fazel-Najafabadi M,Kashani-Bozorg S F,Zarei-Hanzaki A. Dissimilar lap joining of 304 stainless steel to CP-Ti employing friction stir welding[J]. Materials and Design,2011,32(4):1824-1832.

[5]Fazel-Najafabadi M,Kashani-Bozorg S,Zarei-Hanzaki A. Joining of CP-Ti to 304 stainless steel using friction stir welding technique[J]. Materials and Design,2010,31:4800-4807.

[6]Eyvazian A,Hamouda A,Tarlochan F,et al. Simulation and experimental study of underwater dissimilar friction-stir welding between aluminium and steel[J].Journal of Materials Research and Technology,2020,9(3):3767-3781.

[7]Bo S,Yangyang Z,Dunwen Z,et al. Visualization and Numerical Simulation of Material Flow in Al/Mg Dissimilar Friction Stir Welding[J].Rare Metal Materials and Engineering,2020,49(5):1483-1490.

[8]Shi L W C S,Liu H J. The effect of the welding parameters and tool size on the thermal process and tool torque in reverse dual-rotation friction stir welding[J]. International Journal of Machine Tools & Manufacture,2015,91:1-11.

[9]石磊,武传松,刘会杰.逆向差速搅拌摩擦焊接材料塑性流变和热场的数值模拟[J].机械工程学报,2014, 50 (16): 140-146. Shi Lei, Wu Chuansong, Liu Huijie.Numerical simulation of plastic rheology and thermal field of reverse differential friction stir welding materials[J].Transactions of the Chinese Society of Mechanical Engineering,2014, 50 (16): 140-146.(in Chinese)

[10]Schmidt H,Hattel J. A local model for the thermomechanical conditionsinfrictionstirwelding[J].Modellingand Simulation in Materials Science and Engineering,2005,13(1):77-93.

[11]杨凡.基于有限元模型的管道动力学分析[J].航空科学技术,2019,30(6):39-44. Yang Fan. Dynamics analysis of pipeline using finite element method[J]. Aeronautical Science & Technology,2019,30(6):39-44.(in Chinese)

[12]Colegrove P A,Shercliff H R. 3-Dimensional CFD modelling of flow round a threaded friction stir welding tool profile[J]. Journal of Materials Processing Technology,2005,169(2): 320-327.

[13]Hasan A F. CFD modelling of friction stir welding(FSW)process of AZ31 magnesium alloy using volume of fluid method[J]. Journal of Materials Research and Technology,2019,8(2):1819-1827.

[14]Wu Chuansong,Zhang Wenbin,Shi Lei,et al. Visualization and simulation of plastic material flow in friction stir welding of 2024 aluminium alloy plates[J]. Transactions of Nonferrous Metals Society of China,2012,22(6):1445-1451.

[15]Al-Badour F,Merah N,Shuaib A,et al. Coupled Eulerian Lagrangian finite element modeling of friction stir welding processes[J]. Journal of Materials Processing Technology,2013,213(8):1433-1439.

[16]朱智,王敏,張会杰,等.基于CEL方法搅拌摩擦焊材料流动及缺陷的模拟[J].中国有色金属学报,2018, 28 (2): 294-299. Zhu Zhi, Wang Min, Zhang Huijie, et al. Simulation of flow and defects of friction stir welding materials based on CEL method[J].The Chinese Journal of Nonferrous Metals, 2018, 28(2): 294-299.(in Chinese)

[17]惠旭龙,牟让科,白春玉,等.TC4钛合金动态力学性能及本构模型研究[J].振动与冲击,2016, 35 (22): 162-168. Hui Xulong, Mou Rangke, Bai Chunyu, et al. Research on dynamic mechanical properties and constitutive model of TC4 titanium alloy[J]. Vibration and Shock,2016, 35 (22): 162-168.(in Chinese)

[18]林莉,支旭东,范锋,等. Q235B钢Johnson-Cook模型参数的确定[J].振动与冲击, 2014, 33 (9): 153-172. Lin Li, Zhi Xudong, Fan Feng, et al. Determination of the parameters of the Johnson-Cook model for Q235B steel[J]. Journal of Vibration and Shock, 2014, 33 (9): 153-172.(in Chinese)

[19]张昭,张洪武.接触模型对搅拌摩擦焊接数值模拟的影响[J].金属学报,2008, 44 (1): 85-90. Zhang Zhao, Zhang Hongwu. Effect of contact model on numerical simulation of friction stir welding[J]. Acta Metals Sinica,2008, 44 (1): 85-90.(in Chinese)

[20]Hodowany J,Ravichandran G,Rosakis P,et al. Partition of plastic work into heat and stored energy in metals[J]. Experimental Mechanics,1999,40(2):113-123.

Numerical Simulation of Temperature Field and Material Flow of Friction Stir Welding Based on CEL Model

Wu Xiaoyan1,Luo Wei1,Cao Zhiming1,Wang Yisong1,2,Jiang Haitao1

1. Institute of Engineering Technology,University of Science and Technology Beijing,Beijing 100083,China

2. Beijing FSW Technology Co.,Ltd.,Beijing 101107,China

Abstract: Based on the Euler-Lagrangian Coupling (CEL) model in ABAQUS software, a thermal-mechanical coupling numerical model of Friction Stir Welding (FSW) of titanium-steel clad plate was established. The influence of process parameters on the temperature field and the plasticity of the weld zone were discussed. The tracer particles were inserted in the model to investigate the plastic flow and defect formation during FSW process. The experimental results and simulation results were compared to illustrate the formation of welding defects during FSW process. The results show that with the increase of rotation speed, the maximum temperature of the weld increased gradually. The optimal welding process was 300r/min for rotation speed and 40mm/min for traveling speed. The temperature simulation results indicate that the temperature on the retreating side is about 25℃higher than the temperature on the advancing side. In the equivalent plastic strain field, the advancing side presentes high plastic deformation which is similar to the experimental result. The tracer particles simulation results indicate that the weld material mainly rises from the bottom to surface and then accumulates in the back of the shoulder.

Key Words: friction stir welding; temperature field; material flow; titanium steel clad plate; numerical simulation