刚玉砂轮缓进深切磨削K444镍基高温合金研究

2021-09-08丁文锋徐九华

刘 爽, 李 敏, 丁文锋, 徐九华

(南京航空航天大学 机电学院, 南京 210016)

镍基高温合金因其优异的高温强度、热稳定性和抗疲劳特性,被广泛应用于航空发动机、工业燃气轮机等的核心部件中[1-2]。其中,大型舰船燃气轮机叶片所用合金不仅要具有较好的抗氧化性,也要具备较强的抗热腐蚀性能。由于镍基高温合金含有大量Cr、Al、Co、W等元素,氧化时会形成Cr2O3和Al2O3等,镍基合金材料的抗氧化及抗腐蚀性得到提升[3]。近年来,燃气轮机的性能需求不断提高,其工作环境也变得更加恶劣,因而对制造燃气轮机的材料性能要求也相应提高。K444镍基高温合金是我国自主研发的一种铸造镍基高温合金,主要用作舰船燃气轮机工作温度900 ℃时的涡轮叶片材料[4],其抗热腐蚀能力优于IN738合金的,具有高抗蠕变性、高机械疲劳强度、抗热疲劳以及优异的抗氧化和热腐蚀性能[5]。

磨削是燃气轮机镍基高温合金构件最终成形的重要加工方法[6-7],其影响零件的加工精度与加工质量,从而影响零件的使用寿命及安全性。在进行磨削加工过程中,镍基高温合金的低导热性、高断裂韧性等特性会导致砂轮剧烈磨损且黏附堵塞严重、磨削力与磨削温度高、工件加工表面质量难以保证等问题[8]。镍基高温合金在加工过程中还易出现白层、加工硬化及加工表面质量差等,这些会进一步影响工件的服役能力。因此,开展K444镍基高温合金的磨削性能的研究具有必要的实际应用需求。

近年来,国内外对K444镍基高温合金的研究较少,特别是对其磨削加工性的研究更是鲜有报道。缓进深切磨削加工是一种材料去除率高、加工精度好的磨削工艺[9-10]。为评价K444的磨削性能,选用适合缓进深切磨削镍基高温合金的2种刚玉砂轮对其进行磨削加工。通过对比分析砂轮磨削时的磨削力、磨削比能、砂轮磨损及加工表面质量情况,对K444的磨削加工性进行评价,对比分析2种刚玉砂轮的磨削能力;并阐述工件表面缺陷形成差异性的原因。

1 试验

1.1 试验条件

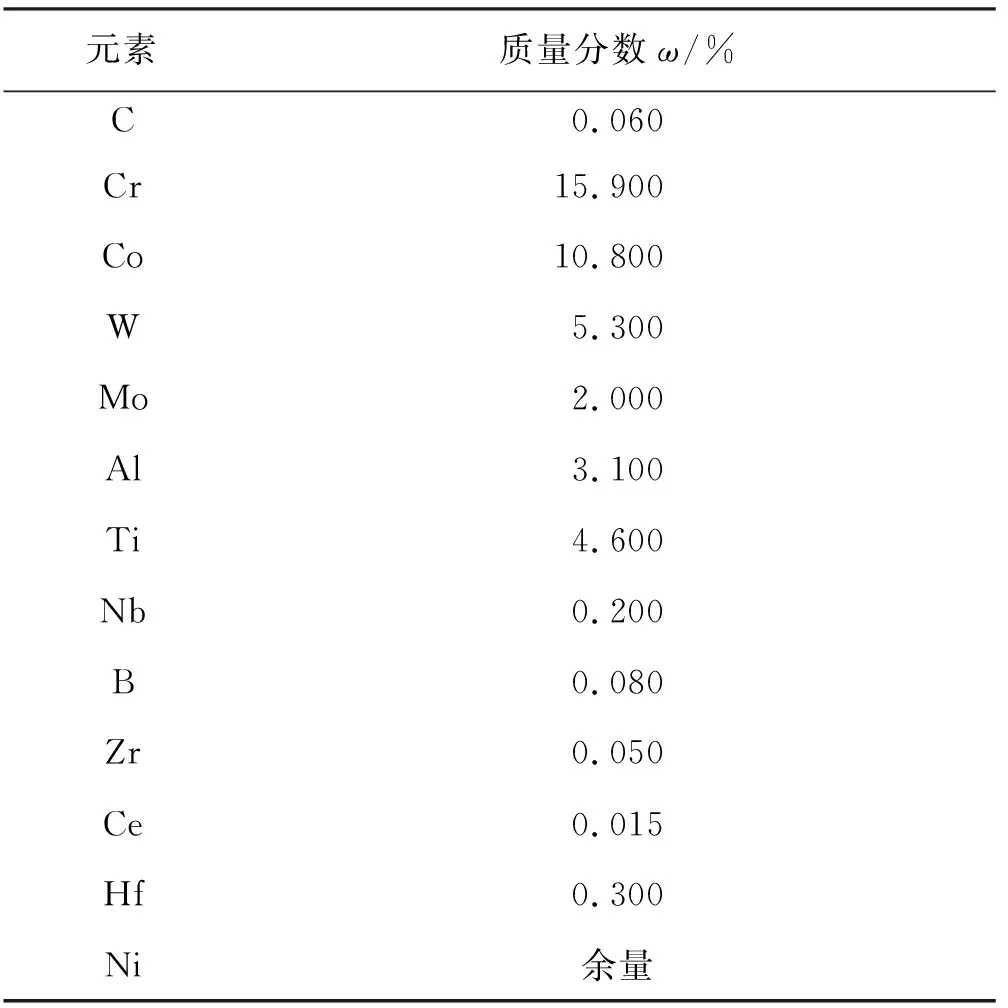

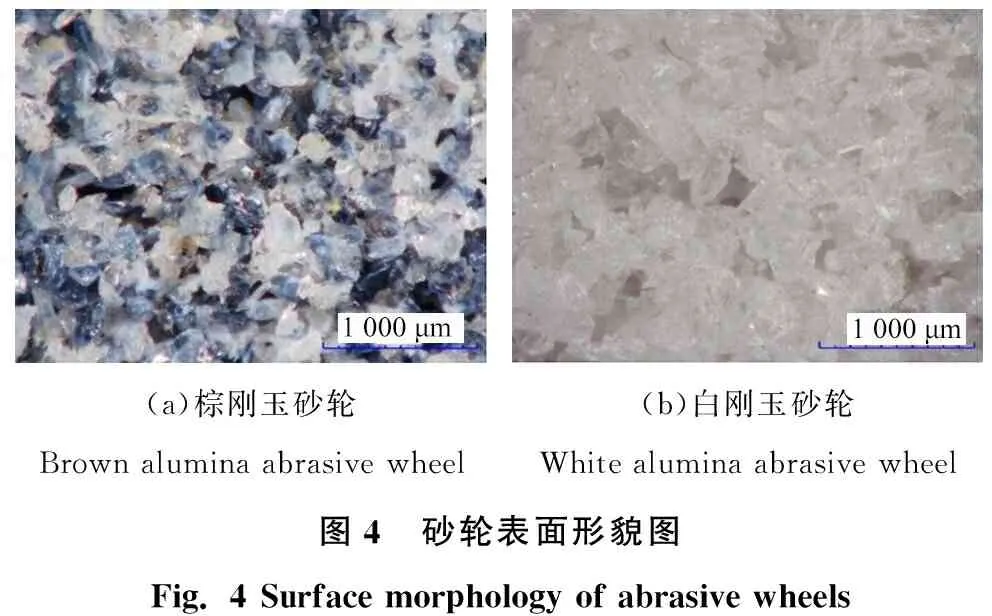

试验磨削对象是K444铸造镍基高温合金,材料成分见表1[4]。工件尺寸为30 mm×5 mm×20 mm。在工业应用中,刚玉砂轮是磨削加工镍基高温合金的主要工具,本试验采用白刚玉砂轮和棕刚玉砂轮对K444高温合金进行缓进深切磨削研究。砂轮的磨料粒度代号为F80,实际基本粒径范围为160~200 μm,砂轮宽度为20 mm,直径为φ400 mm。

表1 K444材料元素组成Tab. 1 Composition of K444

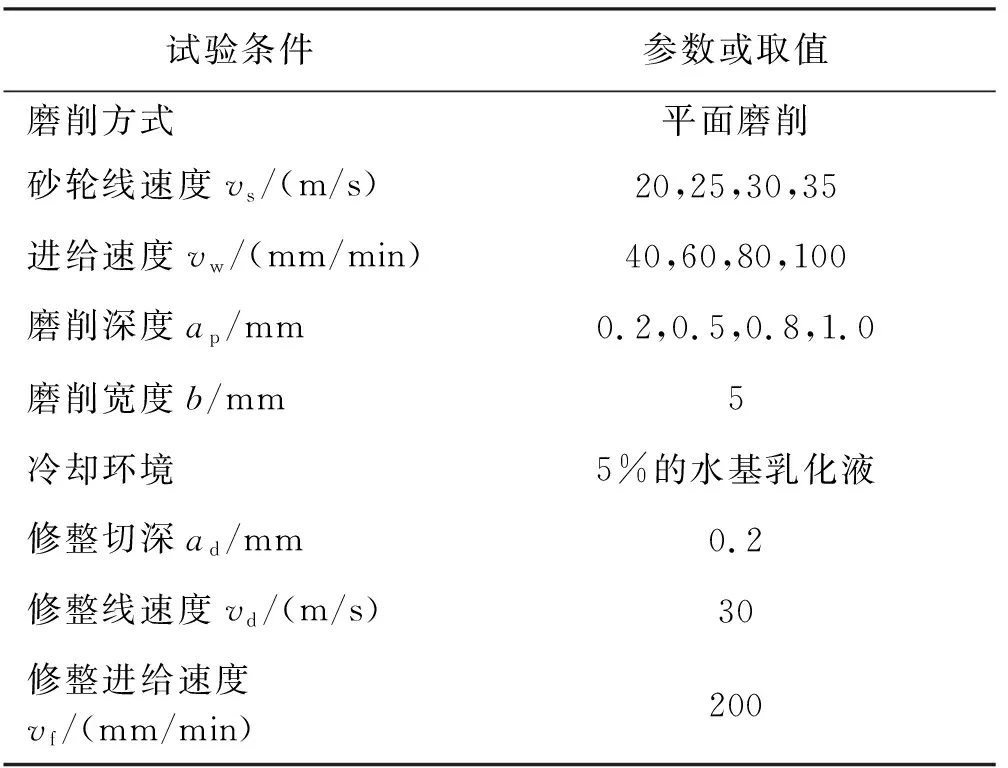

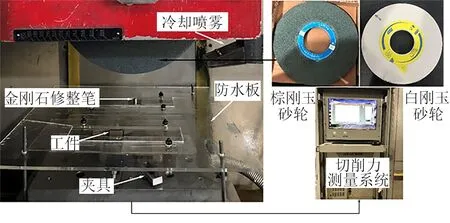

磨削试验均在BLOHM PROFIMAT MT-408高速平面磨床上进行,其主轴最大输出功率为45 kW,最大转速为8 000 r/min。每进行1次参数的磨削试验后,采用单点金刚石修整器对砂轮进行修整,以保证砂轮表面磨粒的锋利度,试验过程中使用水基乳化液进行冷却。磨削条件及修整参数见表2,磨削试验平台如图1所示。

表2 磨削及修整条件Tab. 2 Grinding and dressing conditions

图1 试验平台Fig. 1 Experimental platform

1.2 测量方法

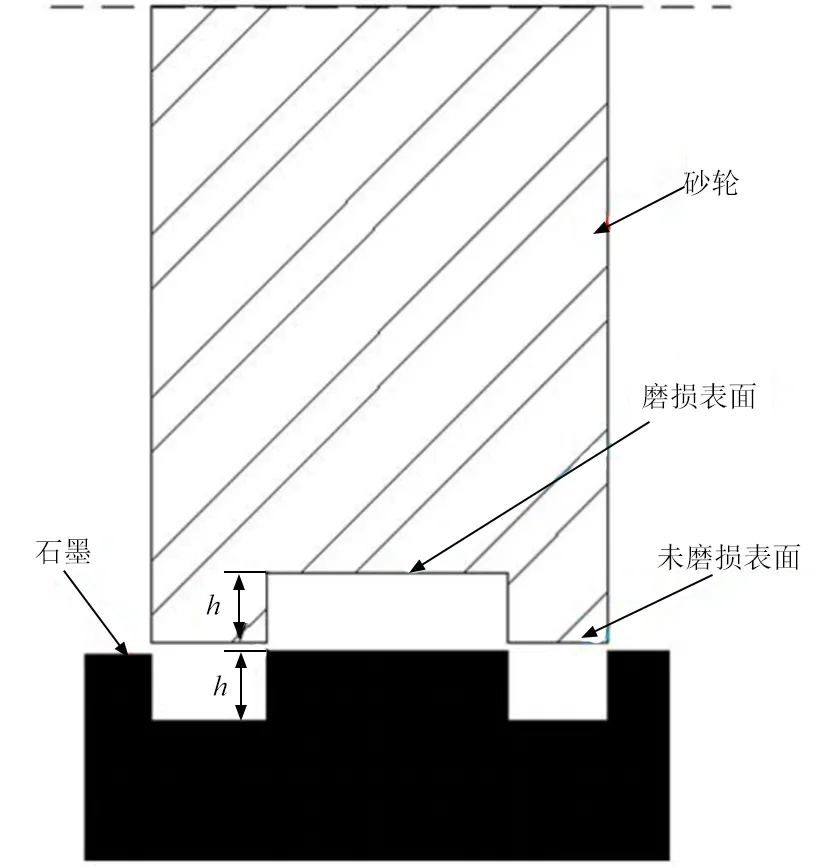

图2为复形法测量砂轮磨损示意图。磨削力由Kistler9317C型三通道压电测力传感器进行测量,X、Y和Z等3个方向的采样固有频率分别是5、5和20 kHz,并由Kistler5018A型电荷放大器放大,采集的数据在Dyno Ware软件上进行低通滤波处理,并进行读取。采用MAHR-M1型表面粗糙度仪对工件表面粗糙度进行测量。用Sensofar S Neox 3D共聚焦显微镜观测工件的磨削表面,采样长度、宽度分别为600、400 μm,并采集其点云信息在软件上重构。通过石墨对砂轮表面进行复形,用复形法测量砂轮磨损。

图2 复形法测量砂轮磨损Fig. 2 Measurement of grinding wheel wear by replica method

如图2所示,在砂轮表面复形一个台阶面,测量出磨损与未磨损表面的高度差h,即砂轮的磨损量。使用HK-7700 3D视频显微镜对砂轮的磨损信息进行表征。

2 试验结果及讨论

2.1 磨削力与磨削比能

磨削力是评价磨削性能的重要指标之一,影响着磨削热量的产生,对工件表面粗糙度、表面缺陷的形成、砂轮磨损也有较大的影响。磨削力可由以下公式计算得到:

Fn=FVcosθ-FHsinθ

(1)

Ft=FVsinθ+FHcosθ

(2)

(3)

其中:Fn是法向磨削力,Ft是切向磨削力,θ为磨削弧长半角,FV是测量的垂直力,FH是测量的水平力,lc为磨削弧长,ds为砂轮的直径。

图3是缓进深切磨削加工的典型磨削力信号图,其显示磨削过程有3个阶段:砂轮切入区域、砂轮稳定磨削区域、砂轮切出区域。磨削力大小主要取决于磨削稳定区域。

图3 典型磨削力信号图Fig. 3 Typical grinding force signal curve

单颗磨粒切削厚度可以表示为[11]:

(4)

式中:agmax为单颗磨粒切削厚度;C为与磨粒锋利度相关的系数,对于磨粒基本尺寸为160~200 μm的砂轮,C可选择为6.2[11];ds为砂轮的直径;Nd是单位面积砂轮的动态有效磨粒数。

图4为使用三维视频显微镜观测后的砂轮表面形貌图,测量计算Nd为4.3。

(a)棕刚玉砂轮Brown alumina abrasive wheel(b)白刚玉砂轮White alumina abrasive wheel图4 砂轮表面形貌图Fig. 4 Surface morphology of abrasive wheels

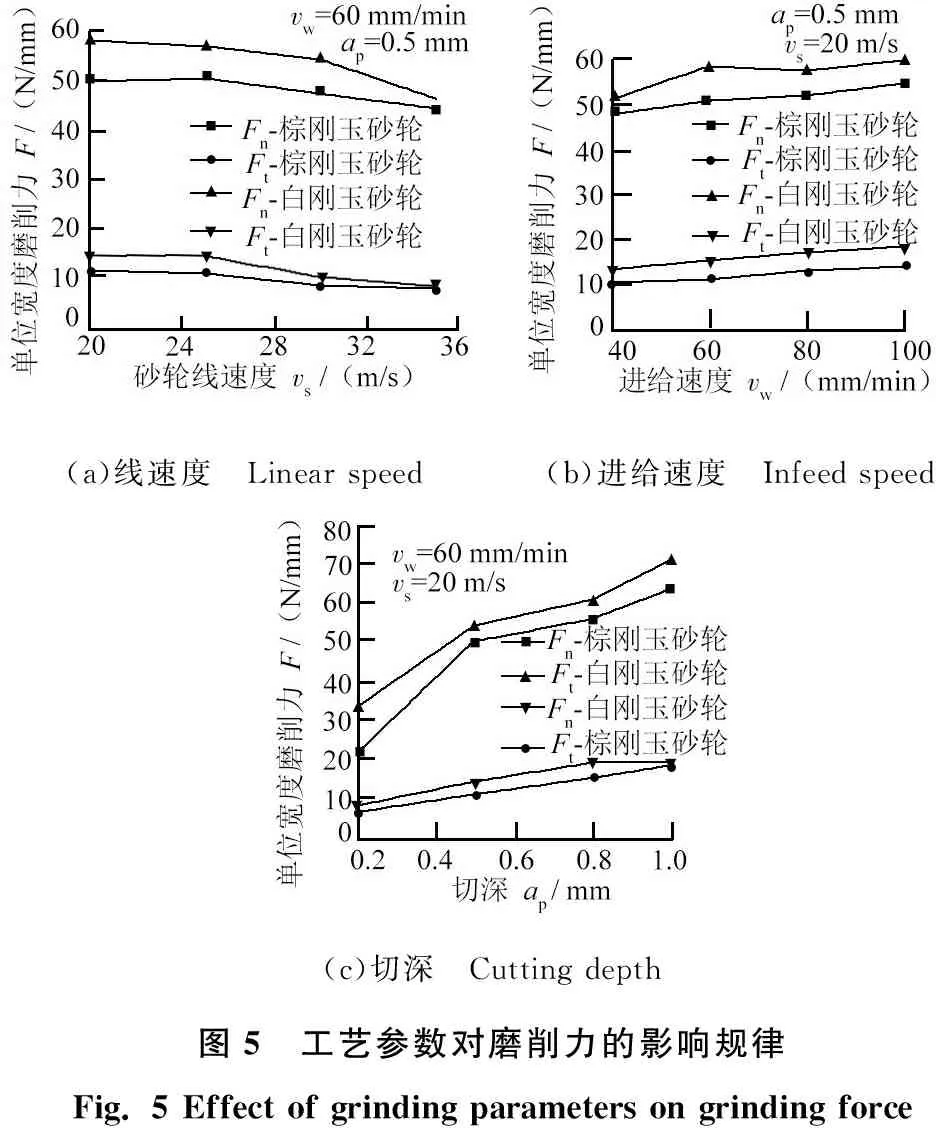

磨削力检测结果如图5所示。如图5a所示:当砂轮线速度从20 m/s提高到35 m/s时,棕刚玉砂轮的单位法向磨削力由50.7 N/mm减小到43.1 N/mm;对于白刚玉砂轮,其单位法向磨削力由58.4 N/mm减小到46.5 N/mm,相应的单位法向磨削力大于棕刚玉砂轮的;棕刚玉砂轮的单位切向磨削力由11.3 N/mm减小到7.5 N/mm,而白刚玉砂轮的单位切向磨削力由14.8 N/mm减小到10.1 N/mm,相应的单位切向磨削力大于棕刚玉砂轮的。从图5b得出:随着工件进给速度增大,单位法向磨削力和单位切向磨削力也增大。当砂轮线速度为20 m/s,切深为0.5 mm时,工件进给速度由40 mm/min增大到80 mm/min时,棕刚玉砂轮的单位法向磨削力增大近4 N/mm,白刚玉砂轮的增大近6 N/mm。从式(4)可以得出:工件进给速度与单颗磨粒切削厚度呈正相关,这使得单颗磨粒切削厚度增大,工件的材料去除率增大,切削厚度的增大会使砂轮与工件的摩擦更剧烈,磨削力会增大。此外,如图5c所示,随着切深增大,单位法向磨削力和单位切向磨削力也相应增大。这是由于切深与单颗磨粒切削厚度呈正相关,而单颗磨粒切削厚度的增大,使磨粒与工件接触区域增大,磨粒与工件在接触区域发生剧烈的摩擦、切削作用,导致单颗磨粒磨削力的增大。其次,随着切深的增大,磨削弧区参与磨削的动态有效磨粒数也增多,从而导致磨削力增大。当切深由0.2 mm增大到1.0 mm时,棕刚玉砂轮单位法向磨削力由22.1 N/mm增大到63.6 N/mm;白刚玉砂轮的单位法向磨削力大于棕刚玉砂轮,当切深为1.0 mm时,白刚玉砂轮的单位法向磨削力为71.2 N/mm,比棕刚玉砂轮大11.95%。

(a)线速度 Linear speed(b)进给速度 Infeed speed(c)切深 Cutting depth图5 工艺参数对磨削力的影响规律Fig. 5 Effect of grinding parameters on grinding force

磨削比能es表示去除单位材料所消耗的能量,可以用来评价材料磨削加工的难易程度,是评价磨削性能的另一个重要指标,可以表示为[12]:

(5)

式中:P为磨削功率,b为磨削区宽度。

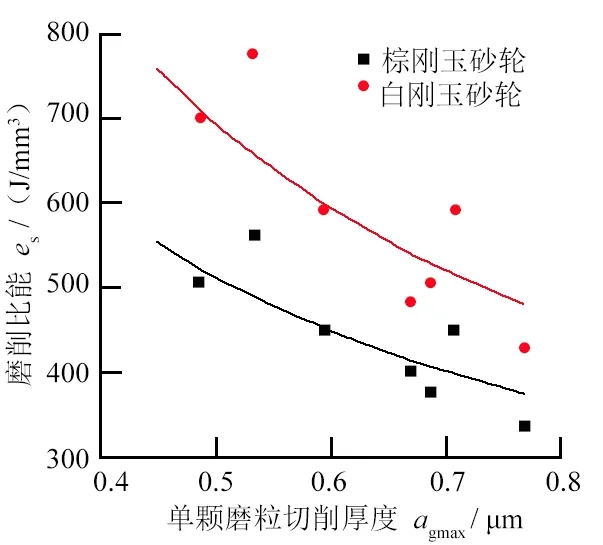

从文献[12]得知,单颗磨粒切削厚度对磨削比能有重要影响。图6为磨削比能与单颗磨粒切削厚度的关系曲线。

图6 磨削比能与单颗磨粒切削厚度的关系曲线Fig. 6 Relation curve between grinding specific energyand undeformed cutting thickness of singleabrasive particle

从图6可知:随着agmax的增大,棕刚玉砂轮和白刚玉砂轮的磨削比能降低,这种现象是尺寸效应造成的[13]。棕刚玉砂轮的磨削比能在337~563 J/mm3,白刚玉砂轮的磨削比能在430~776 J/mm3,白刚玉砂轮的磨削比能大于棕刚玉砂轮的。GU等[14]对镍基单晶高温合金DD6进行缓进深切试验研究,发现其磨削比能在80~160 J/mm3。QIAN等[11]对铸造镍基高温合金K4125进行磨削加工研究,发现其磨削比能在100~240 J/mm3。K444的磨削比能曲线可以由最小二乘法来进行拟合分析,可表示为:

白刚玉:es 白=382.7agmax 白-0.86

(6)

棕刚玉:es 棕=308.5agmax 棕-0.73

(7)

2.2 磨削表面形貌与表面粗糙度

磨削表面形貌是表征磨削加工性能的重要手段,工件表面粗糙度是衡量磨削加工表面完整性的一个重要指标。其不仅影响着零件的配合精度,更影响着零件的疲劳寿命以及耐磨性。采用Sensofar S Neox 3D共聚焦显微镜和COXEM EM 30 PLUS扫描电子显微镜对工件表面的磨削形貌进行观测。

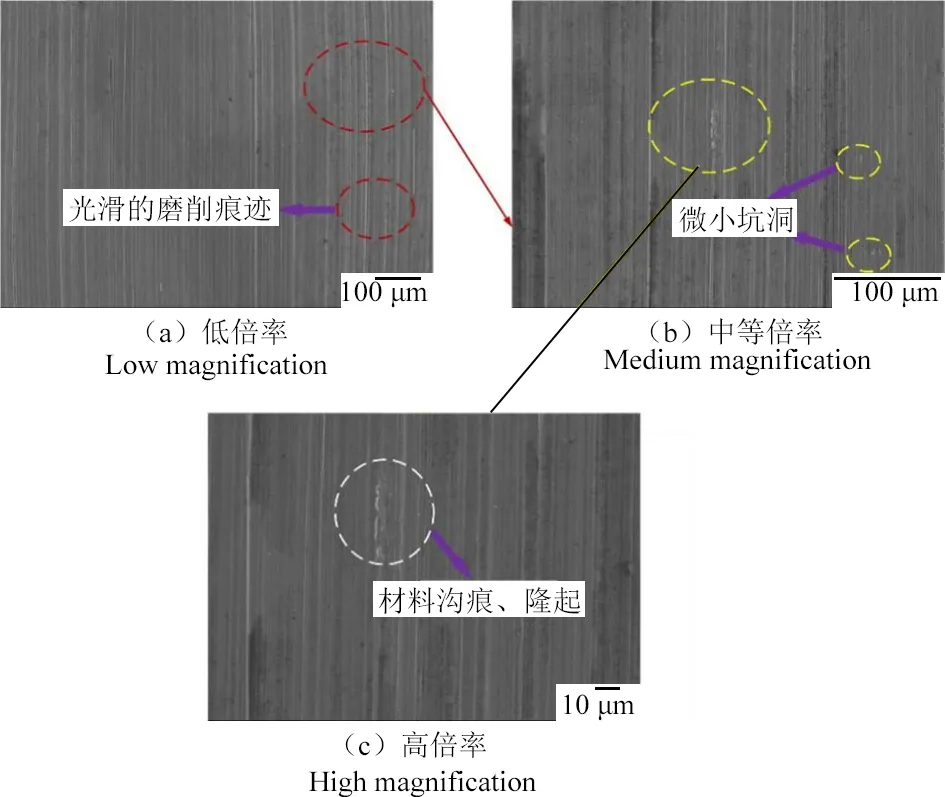

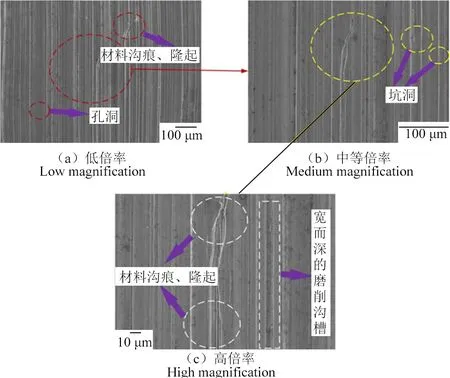

图7和图8为在加工参数vs=20 m/s,vw=80 mm/min,ap=0.5 mm时,2种砂轮磨削加工后在扫描电子显微镜下K444高温合金的表面形貌。图7a显示,棕刚玉砂轮磨削后工件磨削痕迹细小而均匀,缺陷较少;图7c显示,磨粒滑擦引起材料产生沟痕和隆起;图8a显示,在低倍率下,材料就已经出现明显材料沟痕与隆起现象;图8c显示,白刚玉砂轮磨削后工件表面有宽而深的磨削沟槽和由于材料脱落而出现的坑洞等缺陷。综上可知,棕刚玉砂轮磨削后的工件表面质量比白刚玉砂轮的好。

图7 棕刚玉砂轮磨削工件SEM形貌Fig. 7 SEM graphs of the machined surfacewith brown alumina abrasive wheel

图8 白刚玉砂轮磨削工件SEM形貌Fig. 8 SEM graphs of the machined surfacewith white alumina abrasive wheel

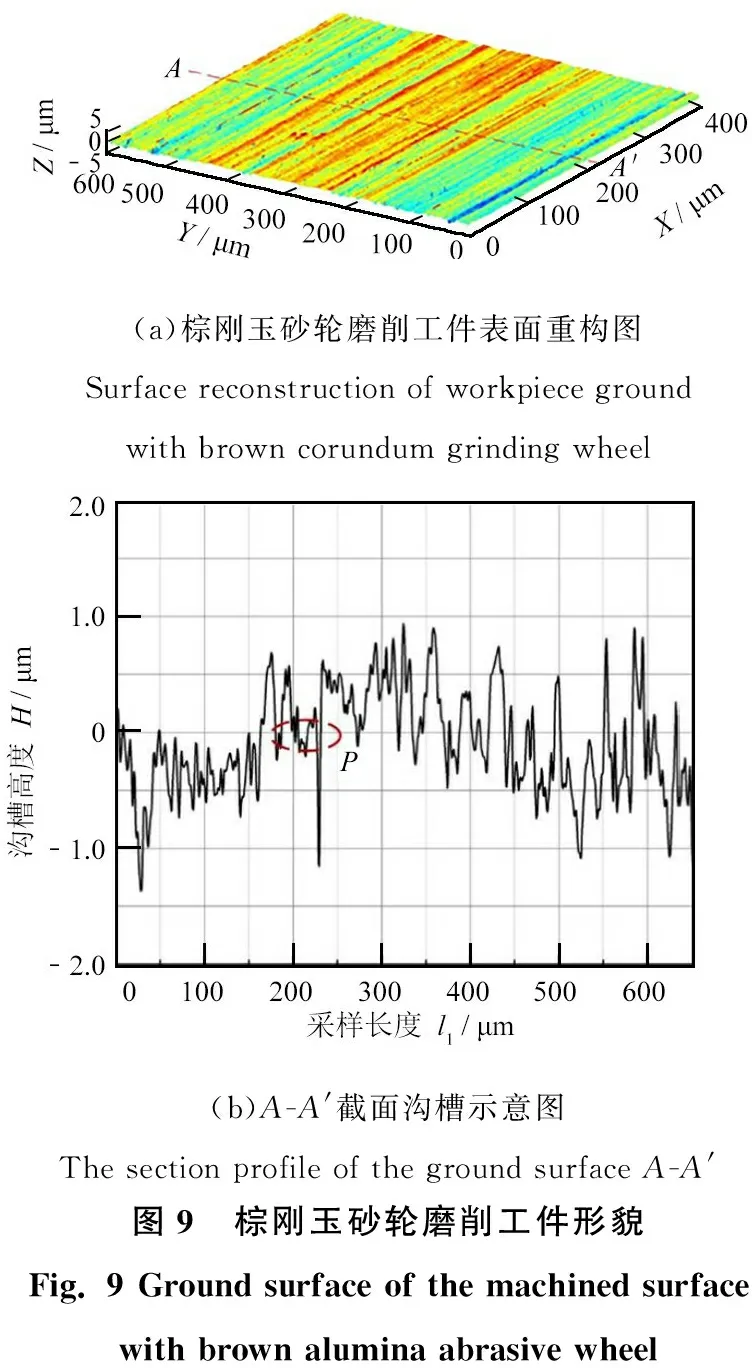

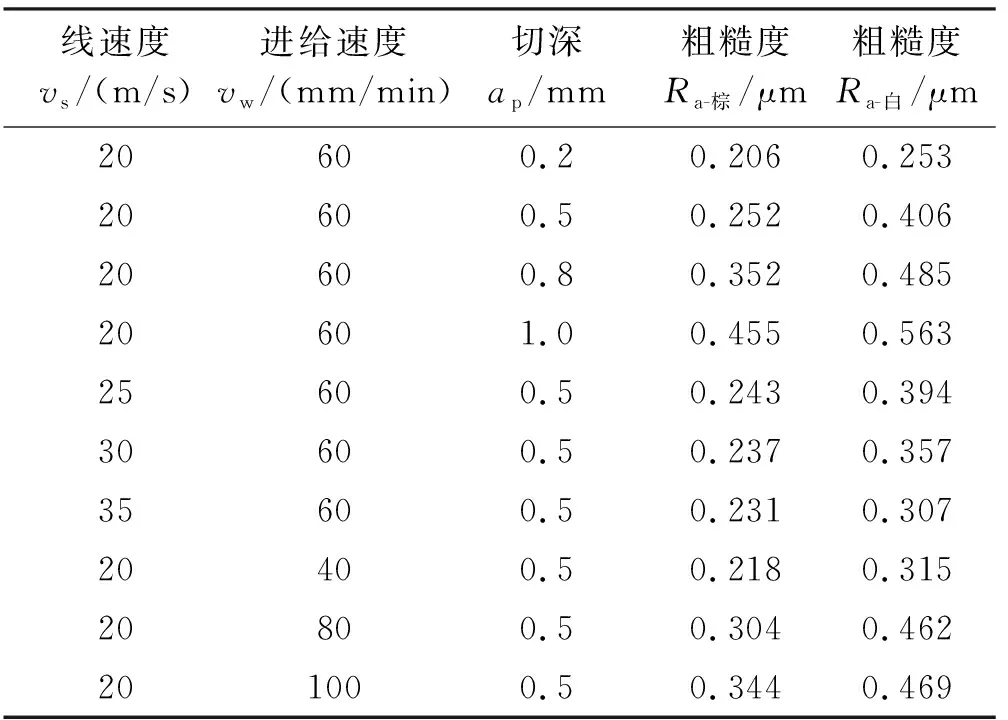

图9为棕刚玉砂轮磨削后工件形貌,图10为白刚玉砂轮磨削后工件形貌。从图9a和图10a中分别截取A-A′沟槽截面和B-B′沟槽截面,如图9b和图10b所示。从图9b可知:棕刚玉砂轮磨削后的工件表面沟槽高度值范围在-1.5~1.0 μm,这表明棕刚玉砂轮磨削加工K444高温合金表面粗糙度值较小。从图10b可知,白刚玉砂轮磨削后的表面沟槽高度值范围在-4.5~2.0 μm,沟槽高度差约是棕刚玉砂轮的2.6倍。白刚玉砂轮磨削工件的形貌中出现了较深的凹槽,且沟槽高度分布不均匀,区域S处(指采样长度200~300 μm的区域)沟槽高度达到了6 μm。由图9a可得,棕刚玉砂轮的沟槽高度无较深凹槽,沟槽高度分布类似于P处比较均匀,磨削形貌较好。造成2种工件表面形貌差异性的原因是白刚玉砂轮磨料的硬度高于棕刚玉砂轮磨料的,而磨料的韧性较低,磨粒更易破碎,破碎的磨粒在磨削弧区对工件表面接触强度大于棕刚玉砂轮的,更易引起材料表面缺陷的形成。

(a)棕刚玉砂轮磨削工件表面重构图Surface reconstruction of workpiece groundwith brown corundum grinding wheel(b)A-A'截面沟槽示意图The section profile of the ground surface A-A'图9 棕刚玉砂轮磨削工件形貌Fig. 9 Ground surface of the machined surfacewith brown alumina abrasive wheel

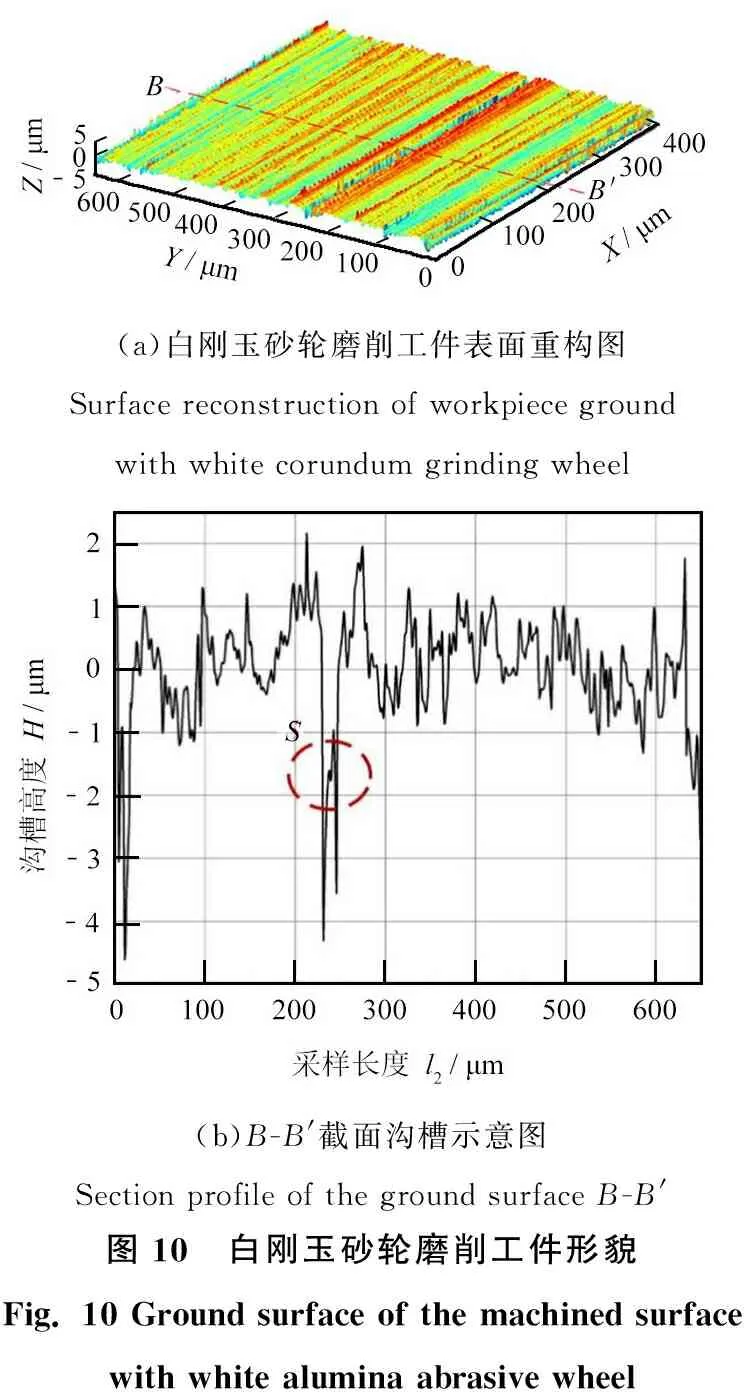

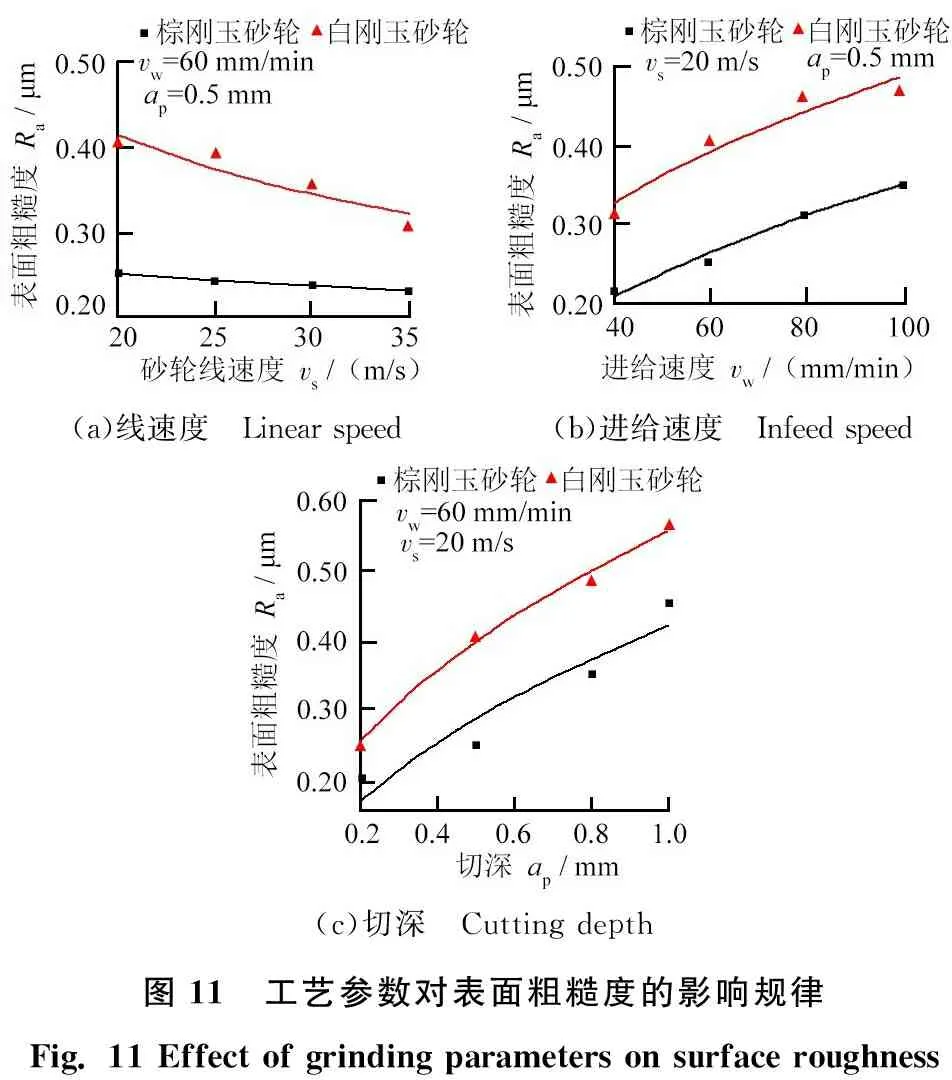

图11为工艺参数对表面粗糙度的影响规律。如图11a,随着砂轮线速度vs的增大,白刚玉砂轮和棕刚玉砂轮磨削加工K444高温合金的表面粗糙度Ra是降低的。当vs=20 m/s时,白刚玉砂轮磨削工件的表面粗糙度值最大,为0.406 μm;当vs增大到35 m/s时,表面粗糙度Ra减小到0.307 μm。当vs=35 m/s时,棕刚玉砂轮磨削工件的表面粗糙度最小,为0.231 μm,相比于白刚玉砂轮减小约30%。如图11b,随着工件进给速度从40 mm/min增加到100 mm/min时,白刚玉砂轮磨削的Ra在0.315~0.469 μm,棕刚玉磨削的表面粗糙度Ra在0.218~0.344 μm。如图11c,随着切深的增大,白刚玉砂轮和棕刚玉砂轮磨削加工的表面粗糙度增大,棕刚玉砂轮在ap=1.0 mm时,表面粗糙度为0.455 μm;而白刚玉砂轮在ap=1.0 mm时,表面粗糙度突然增大为0.563 μm,相比于棕刚玉增大近24%,相比于ap=0.2 mm,Ra=0.253时,增大了近123%,具体不同工艺参数下表面粗糙度值见表3。表面粗糙度与砂轮表面形貌紧密相关,粗糙度主要取决于磨粒突出砂轮的高度,当磨粒突出高度较高时,实际切深也较大,在磨削后会出现较深的磨削沟槽[15]。

表3 2种刚玉砂轮磨削后工件的表面粗糙度Tab. 3 Surface roughness after grinding with twokinds of alumina abrasive wheels

(a)白刚玉砂轮磨削工件表面重构图Surface reconstruction of workpiece groundwith white corundum grinding wheel(b)B-B'截面沟槽示意图Section profile of the ground surface B-B'图10 白刚玉砂轮磨削工件形貌Fig. 10 Ground surface of the machined surfacewith white alumina abrasive wheel

综上可知:K444高温合金缓进深切磨削加工的表面粗糙度Ra随着ap、vw的增大而增大,随着vs的增大而减小;棕刚玉砂轮磨削K444高温合金的表面粗糙度总是低于白刚玉砂轮的,且磨削后表面形貌较好,磨削沟槽均匀且细小,更适合加工K444高温合金。

(a)线速度 Linear speed(b)进给速度 Infeed speed(c)切深 Cutting depth图11 工艺参数对表面粗糙度的影响规律Fig. 11 Effect of grinding parameters on surface roughness

2.3 表面粗糙度敏感度分析

表面粗糙度敏感度分析能反映加工参数影响表面粗糙度大小的程度。由文献[13]可知,当砂轮、修整条件、加工环境一样时,通过分析表面粗糙度经验公式,棕刚玉砂轮和白刚玉砂轮磨削后工件的表面粗糙度可由式(8)和(9)来表示:

棕刚玉:Ra-棕=0.201vs-0.399vw0.453ap0.471

(8)

白刚玉:Ra-白=0.258vs-0.348vw0.441ap0.487

(9)

可从式(8)和式(9)得出切深、砂轮线速度、进给速度与表面粗糙度之间的相关性,但只能得出是正相关或者是负相关,对表面粗糙度的敏感度不能进行分析。磨削表面粗糙度对切深、砂轮线速度、进给速度的绝对灵敏度计算如下:

(10)

(11)

(12)

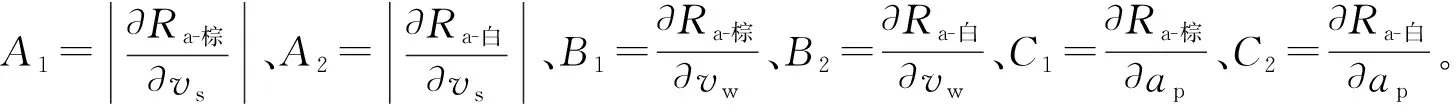

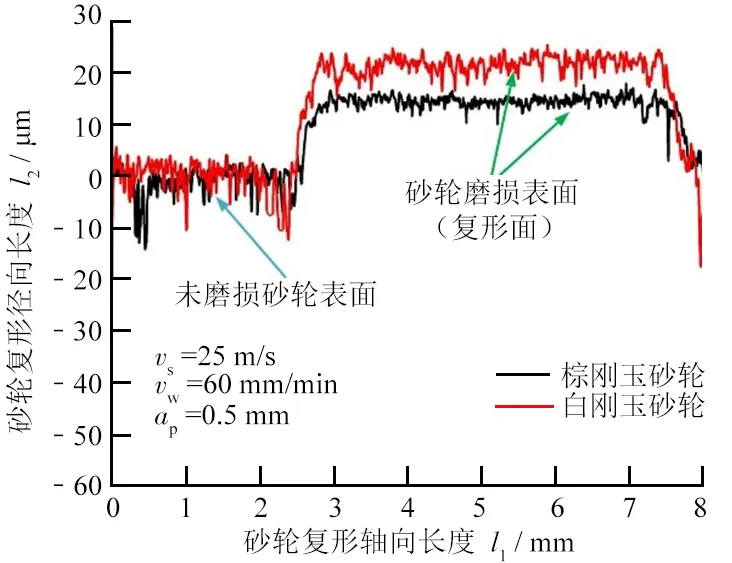

表4 磨削表面粗糙度对棕刚玉砂轮和白刚玉砂轮的磨削参数绝对灵敏度的计算结果Tab. 4 Calculation results of absolute sensitivity of ground surface roughness to grindingparameters of brown alumina and white alumina abrasive wheels

综上可知,在进行工艺优化的过程中,表面粗糙度对切深最敏感。大切深试验时切深增大的幅值应该逐渐减小,在小切深试验时增大的幅值应尽量大一点。随着切深增大,其2组切深工艺参数相距的幅值减小,这样可以更易在磨削试验过程中观测出磨削烧伤的情况,以减少试验材料的浪费。

2.4 砂轮磨损分析

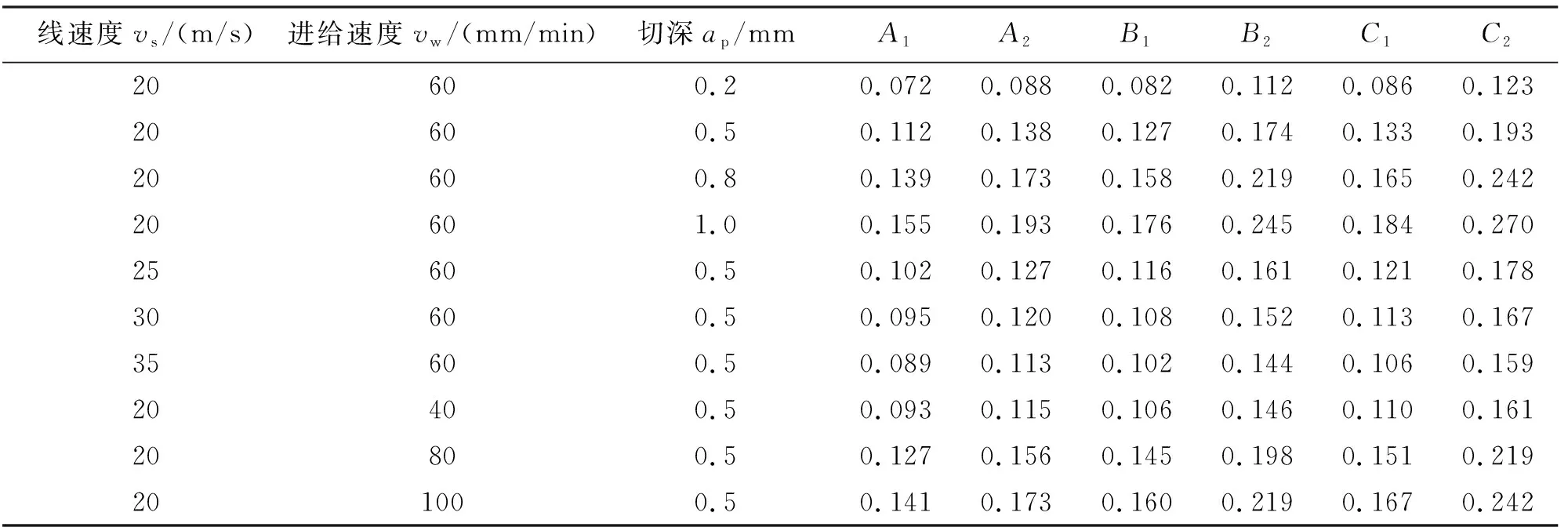

镍基高温合金的难加工性易造成加工时砂轮的磨损、堵塞等,从而使砂轮的工作情况恶化,进而影响到工件表面的加工质量。试验通过石墨对磨削后的砂轮进行复形,并以此来计算砂轮的径向磨损,研究砂轮的径向磨损与材料去除率关系。图12是vs=25 m/s,vw=60 mm/min,ap=0.5 mm时,2种砂轮复形轴向长度和复形径向长度的关系,白刚玉砂轮的径向磨损比棕刚玉砂轮的大,在此参数下2种砂轮复形径向长度差约为7 μm。

图12 砂轮磨损复形轴向长度与径向长度关系图Fig. 12 Relationship between axial and radial length of grindingwheel wear replica

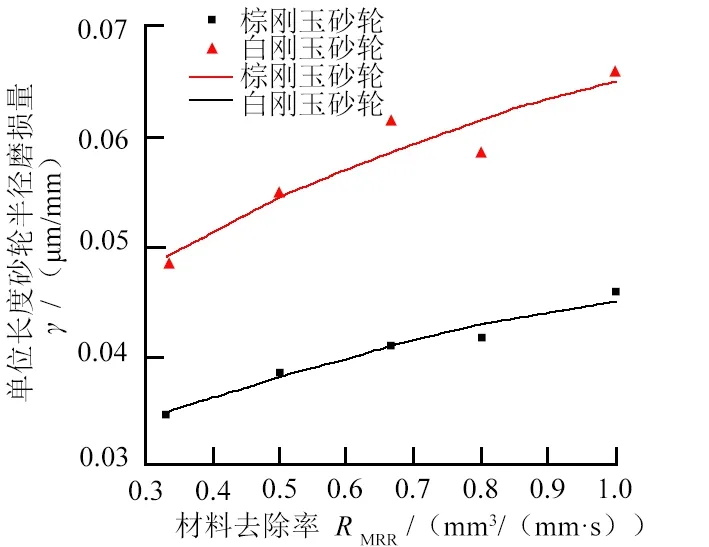

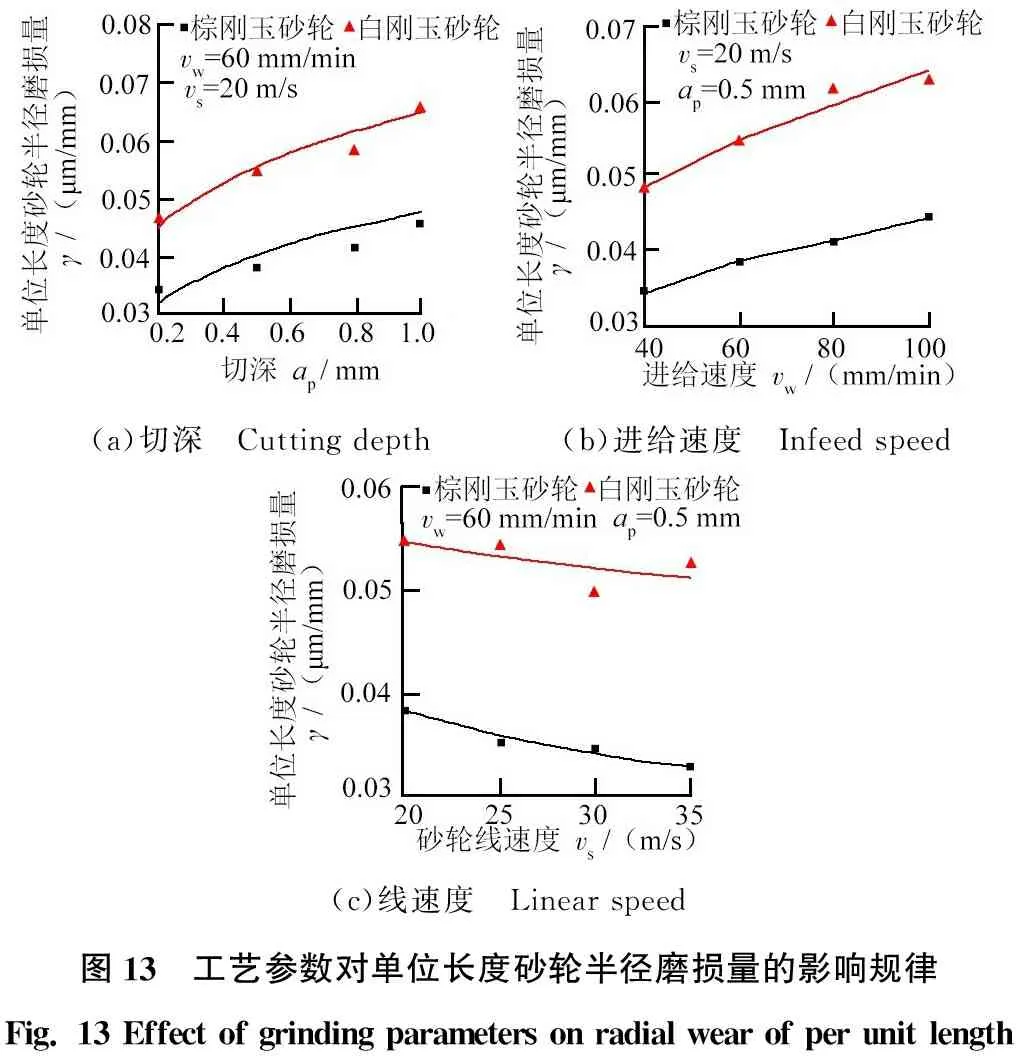

图13为工艺参数对单位长度砂轮半径磨损量的影响,单位长度砂轮半径磨损量用γ表示。如图13a,随着切深的增大,2种砂轮的单位长度砂轮半径磨损量都明显增加,当切深由0.2 mm增大到1.0 mm时,白刚玉砂轮单位长度砂轮半径磨损量由0.047 μm/mm增大到0.066 μm/mm,而棕刚玉砂轮由0.035 μm/mm增大到0.046 μm/mm,白刚玉砂轮单位长度砂轮半径磨损量比棕刚玉大1.3~1.4倍。当切深ap较大时,由于砂轮与工件发生剧烈的摩擦和切削作用,法向磨削力和切向磨削力较大,造成砂轮磨损量增大,这不仅会造成砂轮表面磨粒变钝、磨屑堵塞等,使砂轮处于恶劣的工作表面,也影响着工件表面质量。如图13b,当vw由40 mm/min增大到100 mm/min时,单位长度砂轮半径磨损量也同样增大。这是因为工件进给速度的增大,造成磨削力的增大,白刚玉砂轮磨削力大于棕刚玉砂轮,其砂轮磨损量更大。如图13c,随着vs增大,2种砂轮的单位长度砂轮半径磨损量都减小,而白刚玉砂轮单位长度砂轮半径磨损量是棕刚玉的近1.4倍。这是因为vs增大,单颗磨粒最大未变形切削深度降低,砂轮表面磨粒与工件接触区域变小,单位长度砂轮半径磨损量也减小。

图14为单位长度砂轮半径磨损量与材料去除率关系。如图14所示:随着材料去除率的增大,单位长度砂轮半径磨损量增大。通过指数函数对材料去除率和磨损量拟合分析,可由下面函数来表示:

图14 单位长度砂轮半径磨损量与材料去除率关系Fig. 14 Relationship between radial wear of per unitlength and material removal rate

棕刚玉砂轮:γ棕=0.045RMRR0.239

(13)

白刚玉砂轮:γ白=0.065RMRR0.261

(14)

通过回归分析,棕刚玉砂轮磨损量与材料去除率的函数拟合R2为0.97,白刚玉砂轮的R2为0.90,能较好反映两者的关系。

由式(13)与(14)可得2种砂轮径向磨损比,如式(15)所示:

(15)

当RMRR在0.3~1.0 mm3/(mm·s)时,其磨损比在1.36~1.40,最后稳定在1.40。随着材料去除率的增大,其磨损比越大。这表明在磨削加工K444高温合金时,白刚玉砂轮受材料去除率影响程度大于棕刚玉砂轮的,材料去除率越大,其相比于棕刚玉砂轮更易磨损。

(a)切深 Cutting depth(b)进给速度 Infeed speed(c)线速度 Linear speed图13 工艺参数对单位长度砂轮半径磨损量的影响规律Fig. 13 Effect of grinding parameters on radial wear of per unit length

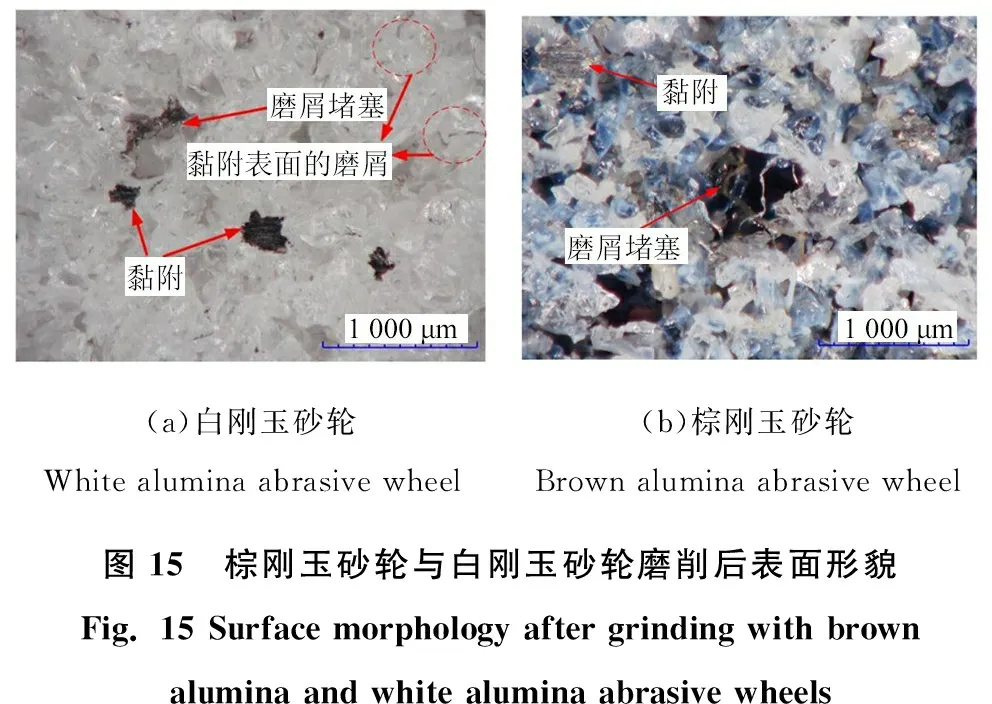

通过HK-7700 3D视频显微镜观测磨削后砂轮的表面形态,如图15所示。白刚玉砂轮表面黏附了较多工件材料和磨屑,因而在磨削时对工件表面进行滑擦,会对工件表面造成损伤;同时,发现砂轮表面出现磨屑堵塞气孔的现象,这会使磨削液难以充分进入磨削弧区,使冷却环境难以保证;另外,白刚玉砂轮表面有材料黏附现象。而棕刚玉砂轮表面也有磨屑堵塞、黏附现象,材料黏附会使磨粒失去切削作用,这是造成磨粒断裂和脱落的原因之一,也是磨削K444高温合金磨削力大、磨削比能高的原因之一。

(a)白刚玉砂轮White alumina abrasive wheel(b)棕刚玉砂轮Brown alumina abrasive wheel图15 棕刚玉砂轮与白刚玉砂轮磨削后表面形貌Fig. 15 Surface morphology after grinding with brownalumina and white alumina abrasive wheels

3 结论

采用棕刚玉砂轮和白刚玉砂轮对K444高温合金进行缓进深切磨削试验,通过对比磨削力、磨削比能、表面粗糙度、砂轮磨损分析,可以得出如下结论:

(1)使用刚玉砂轮缓进深切磨削加工K444高温合金,棕刚玉砂轮的磨削比能在337~563 J/mm3,白刚玉砂轮的磨削比能在430~776 J/mm3,白刚玉砂轮的磨削比能大于棕刚玉砂轮的。

(2)棕刚玉砂轮磨削加工K444高温合金的表面粗糙度在0.206~0.455 μm,而白刚玉砂轮的表面粗糙度在0.253~0.563 μm,棕刚玉砂轮磨削加工K444高温合金的表面粗糙度低于白刚玉砂轮加工后的表面粗糙度;棕刚玉砂轮磨削加工后工件的磨削形貌比白刚玉好,无较深的凹槽及明显缺陷。

(3)棕刚玉砂轮和白刚玉砂轮磨削K444高温合金的表面粗糙度对切深最敏感,其次是进给速度,对砂轮线速度敏感性最小。白刚玉砂轮对切深、砂轮线速度和进给速度的敏感度大于棕刚玉砂轮的。

(4)棕刚玉砂轮和白刚玉砂轮缓进深切磨削K444高温合金后,砂轮表面均出现磨屑堵塞及黏附现象,且白刚玉砂轮单位长度半径磨损量是棕刚玉砂轮的近1.4倍。

综上,棕刚玉砂轮磨削加工K444高温合金材料性能更优。