钎焊CBN砂轮与陶瓷CBN砂轮磨削粉末冶金高温合金的加工性能对比研究

2021-09-08李本凯丁文锋

张 曦, 李本凯, 丁文锋

(南京航空航天大学 机电学院, 南京 210016)

粉末冶金高温合金以其优异的抗氧化、抗蠕变以及高温机械性能成为制造航空发动机涡轮盘的重要材料[1]。然而,粉末冶金高温合金FGH96所具有的优异的高温性能、高加工硬化性以及低热导率,也是其成为典型的高强韧难加工材料的重要原因[2-6],用常规刀具切削加工难以实现其高质高效加工。磨削是加工粉末冶金高温合金FGH96的重要手段之一,然而较高的磨削力和磨削温度产生的热损伤、较差的表面完整性以及严重的砂轮磨损是磨削加工FGH96材料时遇到的典型难题[7-10]。因此,进一步开展粉末冶金高温合金磨削新技术研究颇为重要。

近年来,国内外学者针对不同镍基高温合金的磨削加工性已经开展了较多研究。ÖSTERLE等[11]使用刚玉砂轮研究缓进给磨削IN738LC时的加工性,发现在工件磨削表层易形成白层。MIAO等[12]对比研究了棕刚玉和微晶刚玉砂轮的磨损行为,及其对不同镍基高温合金缓进给磨削表面质量的影响。结果表明:微晶刚玉砂轮的磨削加工性优于棕刚玉砂轮的,DD6、GH4169和DZ408的磨削加工性依次变差。

相比于传统刚玉砂轮,CBN砂轮具备更加优异的磨削性能,如钎焊CBN砂轮磨粒与基体结合强度高,且可实现磨粒规则排布;陶瓷CBN砂轮具有一定自锐能力,加工效率高[13]。因而,CBN砂轮在难加工材料高效精密加工中的应用愈发广泛,越来越多的学者进行了CBN超硬磨料砂轮磨削加工技术研究[14-16]。ADIBI等[17]使用陶瓷CBN砂轮磨削镍基高温合金,研究砂轮堵塞对磨削加工性的影响。理论分析和试验结果表明:磨削深度和砂轮线速度比进给速度更易使砂轮堵塞,而砂轮堵塞会使砂轮工作面恶化,磨削加工能力变差。DING等[18]对K424开展了钎焊CBN砂轮磨削试验,结果表明:钎焊CBN砂轮缓进给磨削K424时的磨削温度较低,磨削表面完整性良好,没有明显表面缺陷。

鉴于FGH96材料的难加工特性以及CBN砂轮磨削此类材料的优势,针对粉末冶金高温合金FGH96的难加工问题,采用钎焊CBN砂轮与陶瓷CBN砂轮进行磨削对比试验,探讨不同磨削参数下,磨削力与温度、表面粗糙度的变化规律,以及2种砂轮的磨损行为与FGH96的表面形貌,对比分析2种砂轮磨削FGH96的加工性能。

1 试验

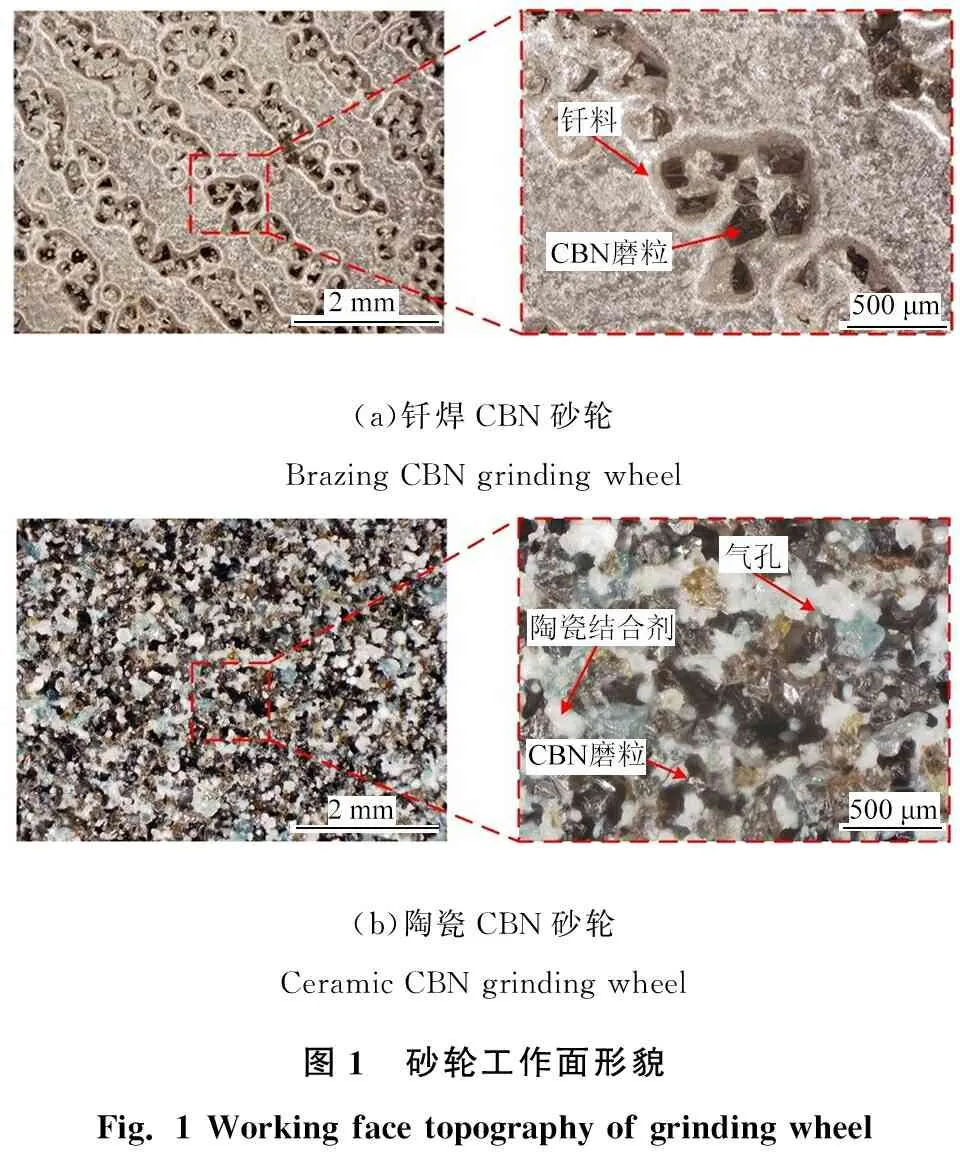

工件材料为粉末冶金高温合金FGH96,尺寸为25 mm×30 mm×5 mm,其化学成分与物理力学性能见表1和表2。FGH96材料在室温下的抗拉强度和规定塑性延伸强度分别为1 502 MPa和1 200 MPa,即使在750 ℃,抗拉强度和规定塑性延伸强度仍可分别达到1 260 MPa和1 030 MPa,具有优异的力学性能。采用自制钎焊CBN砂轮,宽度为10 mm,CBN磨粒以45°斜排,每排磨粒间隔1.2 mm,使用Ag-Cu-Ti钎料通过高频感应钎焊将磨粒固结至砂轮基体上;采用商购陶瓷结合剂CBN砂轮,宽度为20 mm,磨粒体积分数为37.5%,砂轮孔隙率为43%。CBN磨粒粒度代号均为80/100(基本颗粒尺寸为150~180 μm),砂轮表面形貌如图1所示。

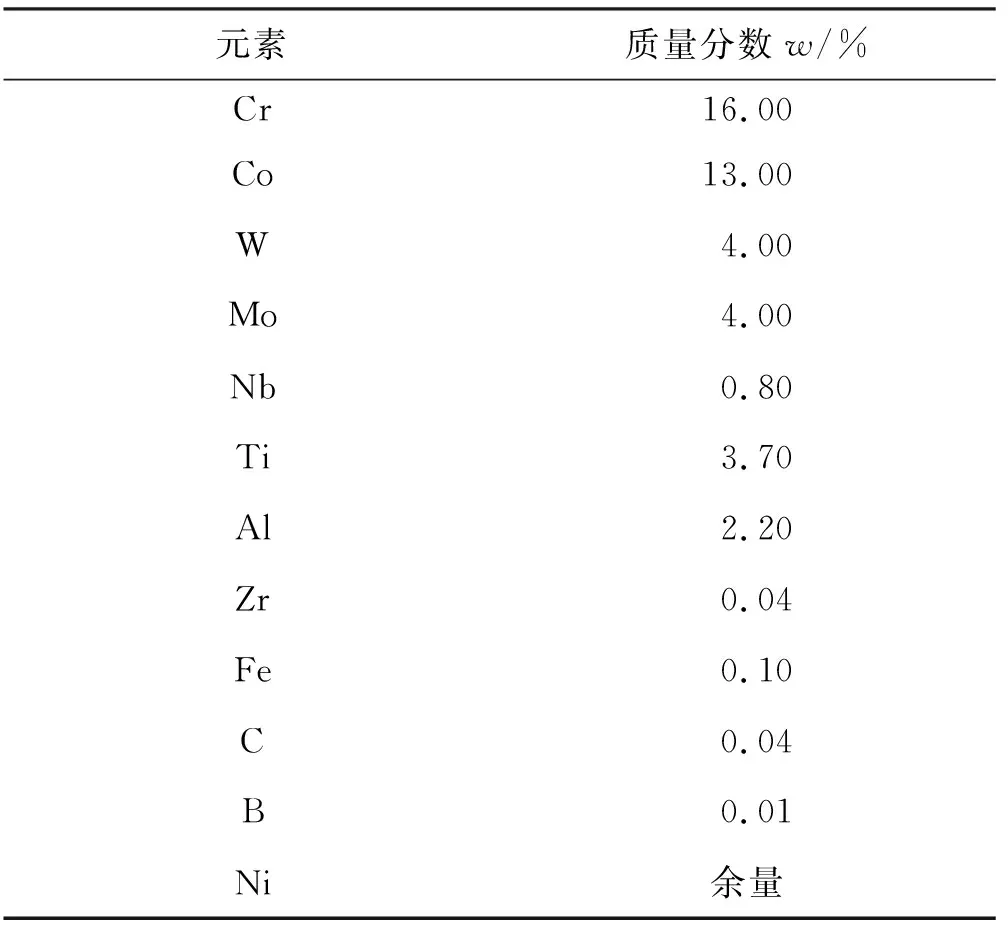

表1 FGH96材料化学成分Tab. 1 Chemical composition of FGH96

(a)钎焊CBN砂轮Brazing CBN grinding wheel(b)陶瓷CBN砂轮Ceramic CBN grinding wheel图1 砂轮工作面形貌Fig. 1 Working face topography of grinding wheel

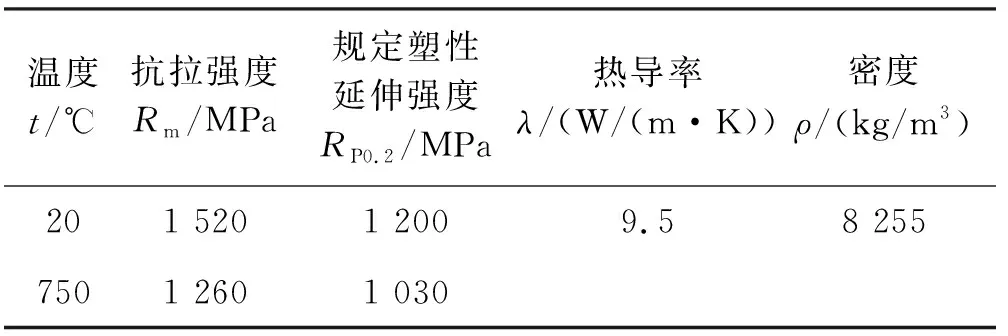

表2 FGH96材料物理力学性能Tab. 2 Physical and mechanical properties of FGH96

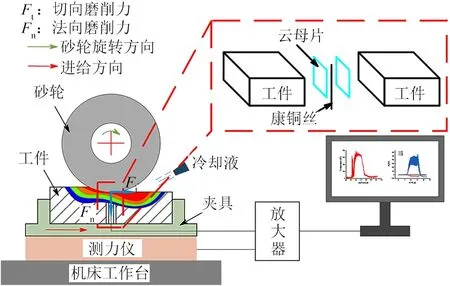

磨削试验采用BLOHM PROFIMAT MT-408高速精密平面磨床,主轴功率为45 kW,主轴转速为8 000 r/min。试验装置如图2所示,试验条件见表3。磨削力测量采用KISTLER 9317C型三通道压电测力仪,并使用KISTLER 5018型功率放大器放大。使用康铜丝-工件半人工热电偶测量磨削区温度,根据所用的工件材料不同对半人工热电偶进行标定,康铜丝-FGH96标定后的温度计算公式如式(1)所示[19]:

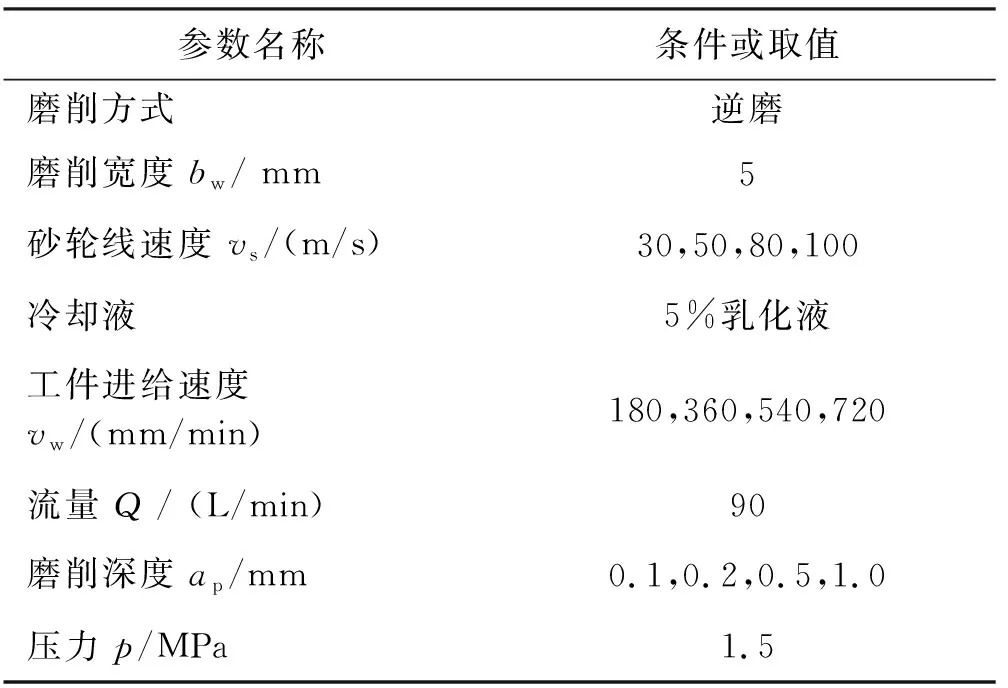

表3 磨削条件

图2 试验装置Fig. 2 Test equipment

θFGH96=-0.0367u2+12.3950u+25.9680

(1)

其中:θFGH96是FGH96材料的磨削温度,u为磨削过程中热电偶测量得到的热电势。

FGH96表面粗糙度采用Mahr M1表面粗糙度测量仪测量,探针针尖直径为0.2 μm,取样长度为0.8 mm。磨削力与温度、表面粗糙度的试验结果均采用5次测量,取均值。通过Quanta 200扫描电镜观察工件表面形貌。使用HK-7700 3D 显微镜观测磨削前后砂轮工作面形貌。

2 结果与讨论

2.1 磨削力分析

磨削温度、砂轮磨损以及工件表面质量都受到磨削力的影响。因此,对FGH96磨削过程中的磨削力进行研究,进而更好地理解钎焊CBN砂轮与陶瓷结合剂CBN砂轮磨削FGH96时的加工性。

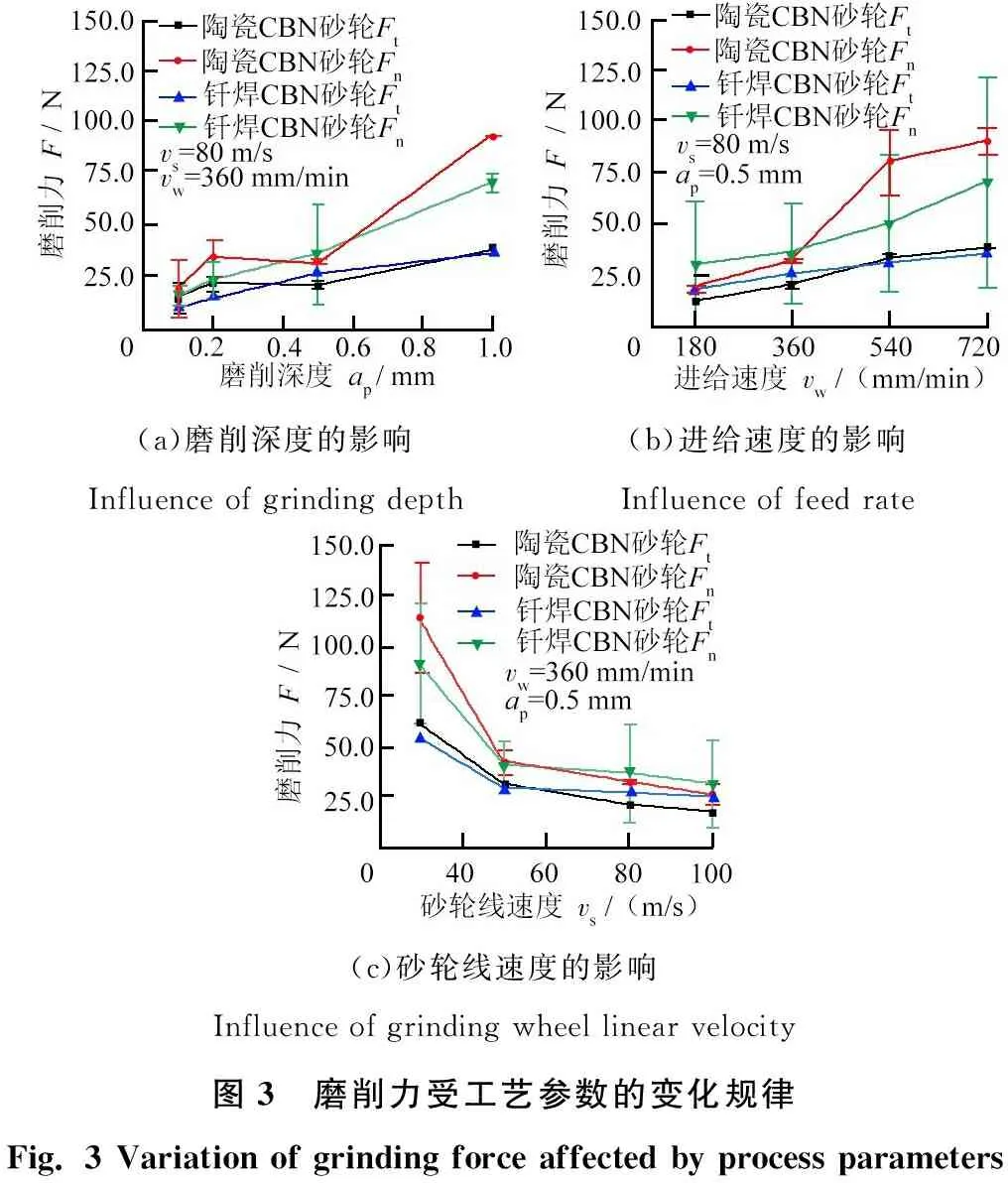

图3为FGH96在钎焊CBN砂轮与陶瓷CBN砂轮磨削下的切向与法向力受磨削工艺参数的影响曲线。从图3a可知:总体上,2种CBN砂轮磨削力随磨削深度增大而增大。图3b中,进给速度由180 mm/min增至720 mm/min,陶瓷CBN砂轮的切向和法向力分别从11.75 N和18.98 N增大到38.12 N和90.37 N,钎焊CBN砂轮的切向和法向力则分别从17.91 N和30.35 N增大到35.87 N和70.58 N。图3c中,砂轮线速度从30 m/s增大到100 m/s,钎焊CBN砂轮的切向力从53.36 N降低到23.98 N,法向力从90.86 N降低到30.52 N;陶瓷CBN砂轮的切向和法向力分别从61.20 N和114.15 N降低到16.49 N和25.51 N。

综上,在相同磨削参数下,钎焊CBN砂轮的磨削力接近或低于陶瓷CBN砂轮的。这是因为钎焊CBN砂轮磨粒呈有序排布,磨粒出露高度较为一致,且具有较大的容屑空间[20],因此具有更好的磨削加工性。

(a)磨削深度的影响Influence of grinding depth(b)进给速度的影响Influence of feed rate(c)砂轮线速度的影响Influence of grinding wheel linear velocity图3 磨削力受工艺参数的变化规律Fig. 3 Variation of grinding force affected by process parameters

2.2 磨削温度分析

磨削时产生的许多热量被传递到工件、砂轮以及冷却液中。在磨削用量较大时,极易产生磨削高温,而高温会产生磨削烧伤、工件微裂纹等缺陷[21-23]。因此,磨削温度也是评价磨削加工性的重要参数。

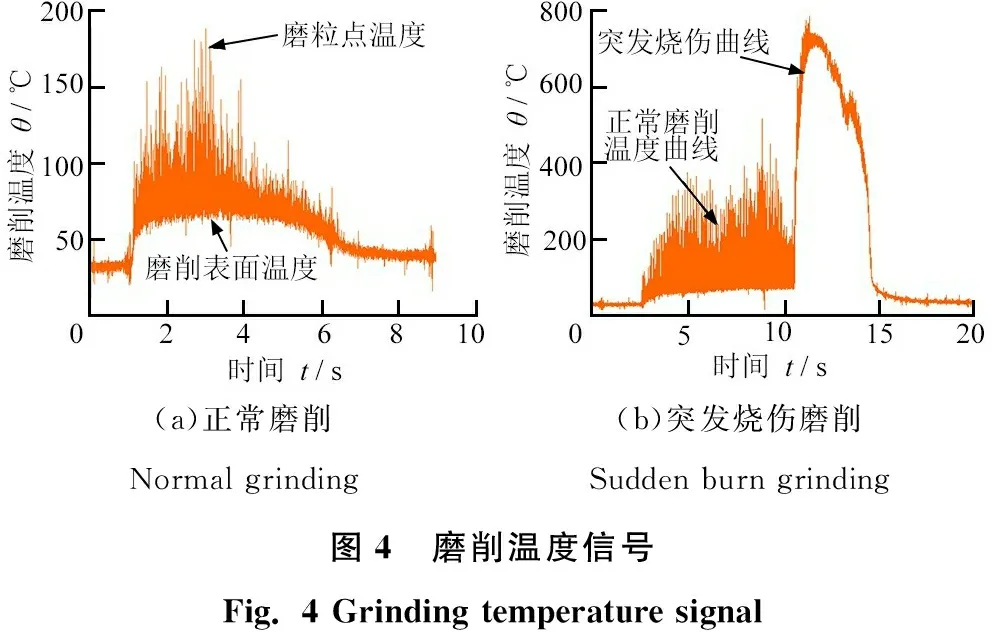

图4为典型的正常磨削温度信号和突发烧伤的磨削温度信号。其中,信号曲线中的高频脉冲峰值表示磨削中的砂轮温度, 而高频脉冲的下包络线为磨削FGH96工件的平均温度[24]。在正常磨削条件下,即磨削参数恰当时,磨削弧区产生的磨削热被冷却液迅速带走,因而使得磨削区温度较低,如图4a所示;当采用较大的磨削参数后,磨削区产生的磨削热超出冷却液的对流换热能力,随着磨削热的不断累积从而造成了工件的突发烧伤现象,如图4b所示。

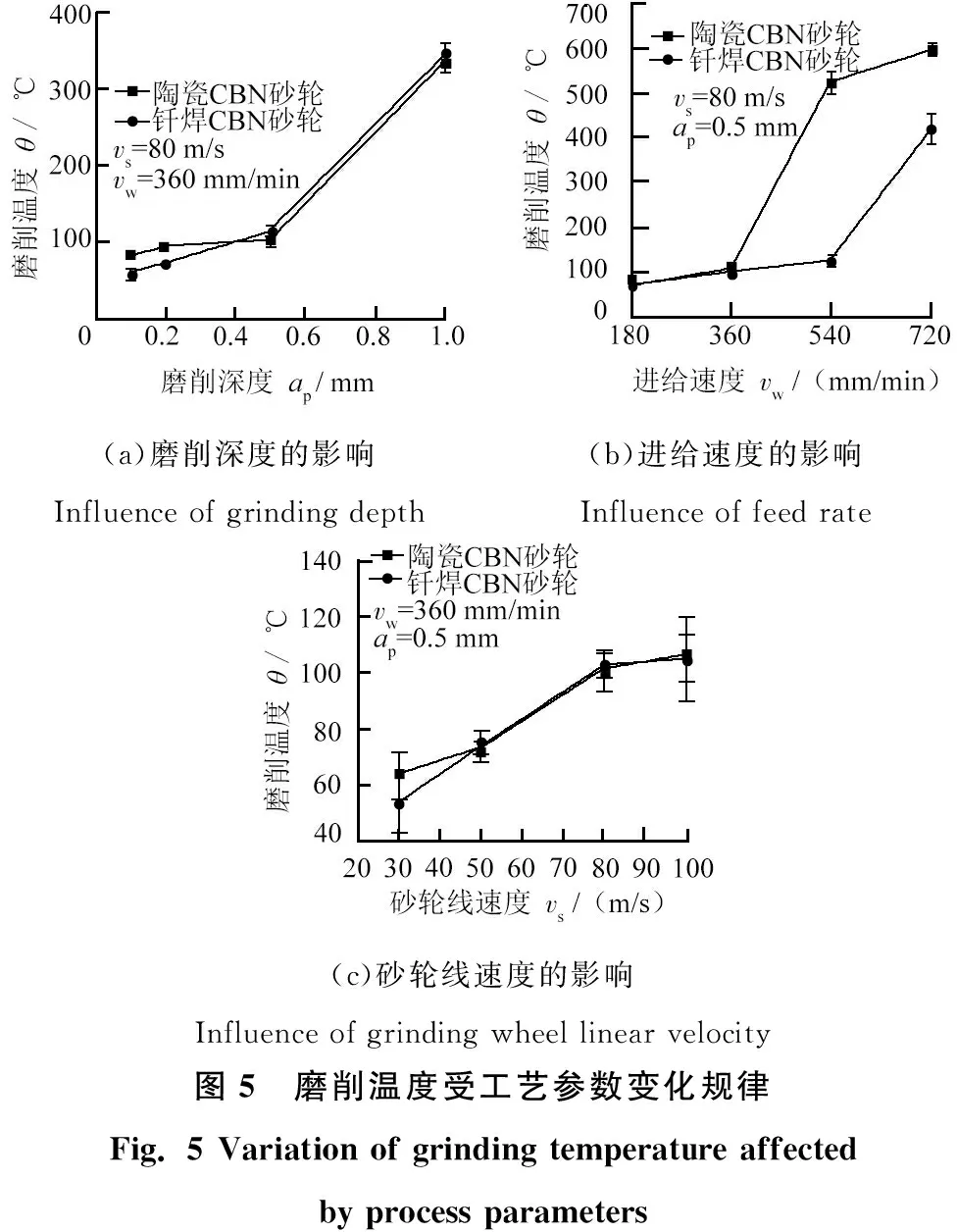

磨削温度受工艺参数影响曲线如图5所示。在图5a中,随着ap由0.1 mm增大到1.0 mm,2种CBN砂轮磨削温度大幅升高,陶瓷和钎焊CBN砂轮分别由81.7 ℃和58.0 ℃升高到332.7 ℃和345.3 ℃。在图5b中,陶瓷CBN砂轮进给速度由360 mm/min增大到540 mm/min时,磨削温度从100.6 ℃显著升高到525.0 ℃;而钎焊CBN砂轮进给速度由540 mm/min增大到720 mm/min时,磨削温度从123.8 ℃显著升高到421.8 ℃。在图5c中,当砂轮线速度增大时,2种CBN砂轮磨削温度均随之升高,且2种砂轮磨削温度相差不大。

(a)正常磨削Normal grinding(b)突发烧伤磨削Sudden burn grinding图4 磨削温度信号Fig. 4 Grinding temperature signal

(a)磨削深度的影响Influence of grinding depth(b)进给速度的影响Influence of feed rate(c)砂轮线速度的影响Influence of grinding wheel linear velocity图5 磨削温度受工艺参数变化规律Fig. 5 Variation of grinding temperature affectedby process parameters

依据磨削温度综合评价,2种CBN砂轮在进给速度较低时磨削温度较为接近,而当进给速度增大到540 mm/min时,陶瓷CBN砂轮磨削温度显著高于钎焊CBN砂轮,这可能是因为钎焊CBN砂轮使用金属结合剂固结磨粒,相比于陶瓷结合剂具有更高的热导率,进而磨削产生的热量更多的传入到砂轮基体,因此说明钎焊CBN砂轮在磨削FGH96材料上性能更优。

2.3 磨削表面粗糙度

砂轮磨削后其表面粗糙度是评价磨削加工性能的重要参数。2种CBN砂轮在vs=80 m/s,ap=1.0 mm,vw=360 mm/min时,磨削后砂轮表面的微观高度形貌如图6所示,垂直于磨削方向取样并计算其表面粗糙度。

(a)钎焊CBN砂轮Brazing CBN grinding wheel(b)陶瓷CBN砂轮Ceramic CBN grinding wheel图6 不同砂轮磨削的加工表面微观高度形貌Fig. 6 Micro height topography of machinedsurface ground by different grinding wheels

从图6可知:钎焊CBN砂轮磨削表面沟槽高度为-3.666~1.940 μm,表面粗糙度为0.572 μm;而陶瓷CBN砂轮磨削表面沟槽高度是-3.860~2.382 μm,表面粗糙度为0.628 μm。

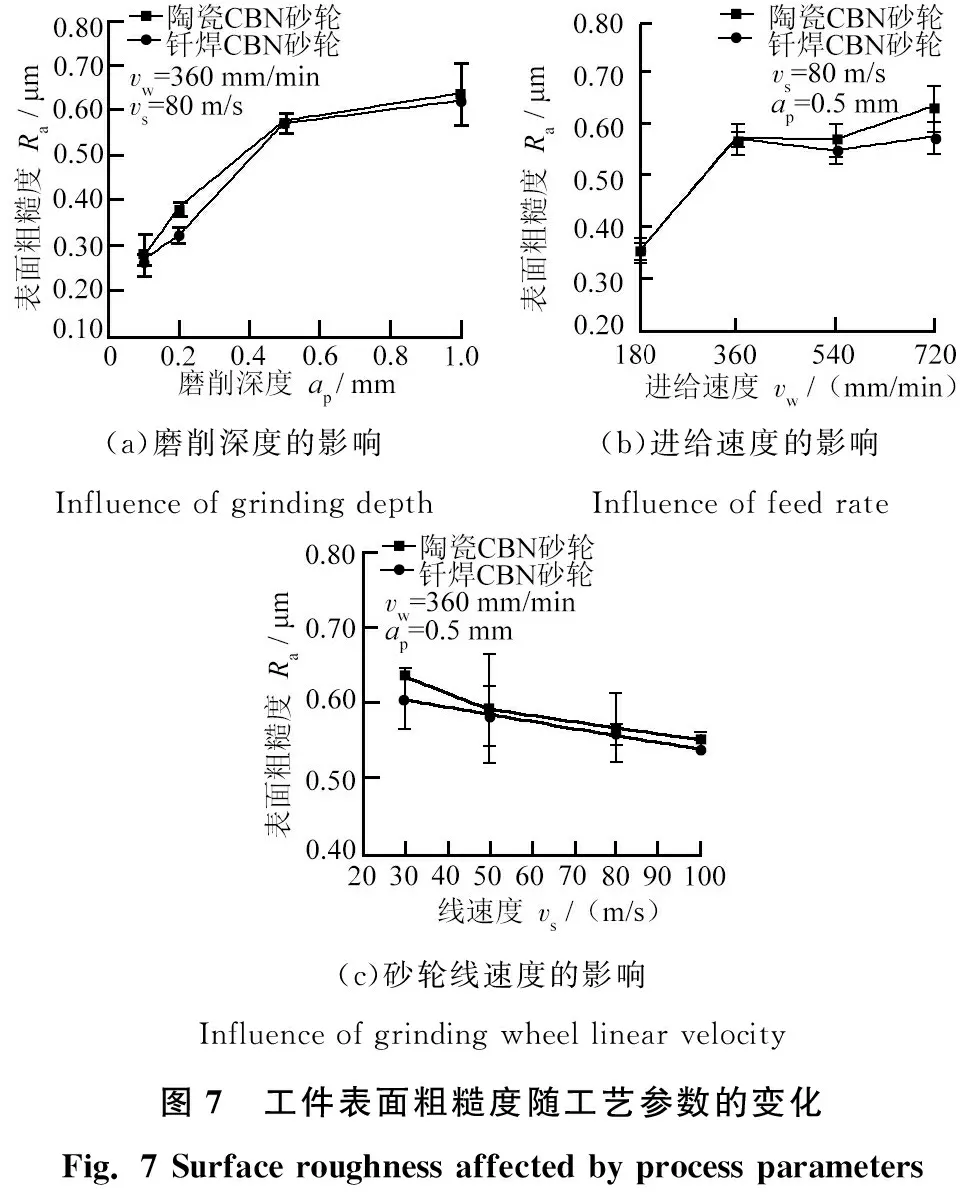

图7为2种CBN砂轮磨削FGH96的表面粗糙度Ra试验结果。ap从0.1 mm增大到1.0 mm时,陶瓷CBN砂轮和钎焊CBN砂轮磨削表面粗糙度Ra分别从0.275 μm和0.267 μm增大到0.633 μm和0.622 μm;砂轮进给速度vw从180 mm/min增大到720 mm/min时,陶瓷CBN砂轮和钎焊CBN砂轮磨削后工件表面粗糙度Ra分别从0.353 μm和0.351 μm增大到0.628 μm和0.572 μm;砂轮线速度vs从30 m/s增大到100 m/s时,陶瓷CBN砂轮和钎焊CBN砂轮磨削后工件表面粗糙度Ra分别从0.635 μm和0.604 μm减小到0.551 μm和0.540 μm。虽然钎焊CBN砂轮磨削力较高,但由于其磨粒规则排布,且磨粒出露高度较为一致,钎焊CBN砂轮磨削后工件的表面粗糙度整体上低于陶瓷CBN砂轮的[18,25-27],两者表面粗糙度Ra均在0.800 μm以下,计算不同磨削参数下2种CBN砂轮磨削后表面粗糙度的算术平均值,两者平均表面粗糙度Ra分别为0.508 μm和0.529 μm。

因此,对于FGH96的磨削表面粗糙度,钎焊CBN砂轮磨削后的表面质量优于陶瓷CBN砂轮磨削后的。

(a)磨削深度的影响Influence of grinding depth(b)进给速度的影响Influence of feed rate(c)砂轮线速度的影响Influence of grinding wheel linear velocity图7 工件表面粗糙度随工艺参数的变化Fig. 7 Surface roughness affected by process parameters

2.4 磨削表面形貌分析

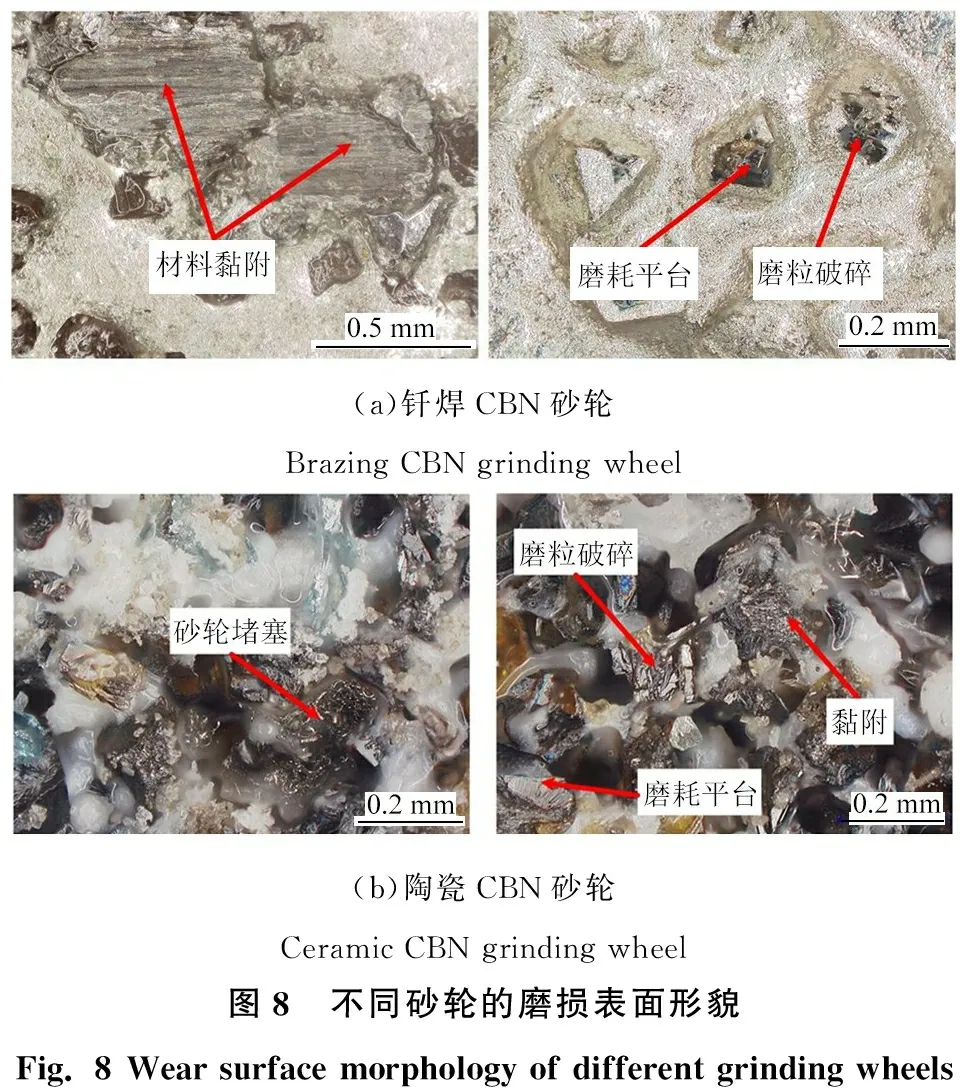

使用三维视频显微镜观察磨削前后砂轮工作面形貌,磨削前2种砂轮的表面形貌如图1所示,磨削后形貌如图8所示。其中,钎焊CBN砂轮磨削后,表面可观察到严重的材料黏附,如图8a所示,这是粉末冶金高温合金作为强韧性材料的典型加工特征。而陶瓷CBN砂轮磨削表面黏附相对较少,多为气孔中发生的磨屑堵塞,如图8b所示,这可能是材料黏附产生的较大磨削力致使CBN磨粒发生脱落。同时,2种CBN砂轮均可观察出明显的磨损产生的磨耗平台与磨粒破碎。

(a)钎焊CBN砂轮Brazing CBN grinding wheel(b)陶瓷CBN砂轮Ceramic CBN grinding wheel图8 不同砂轮的磨损表面形貌Fig. 8 Wear surface morphology of different grinding wheels

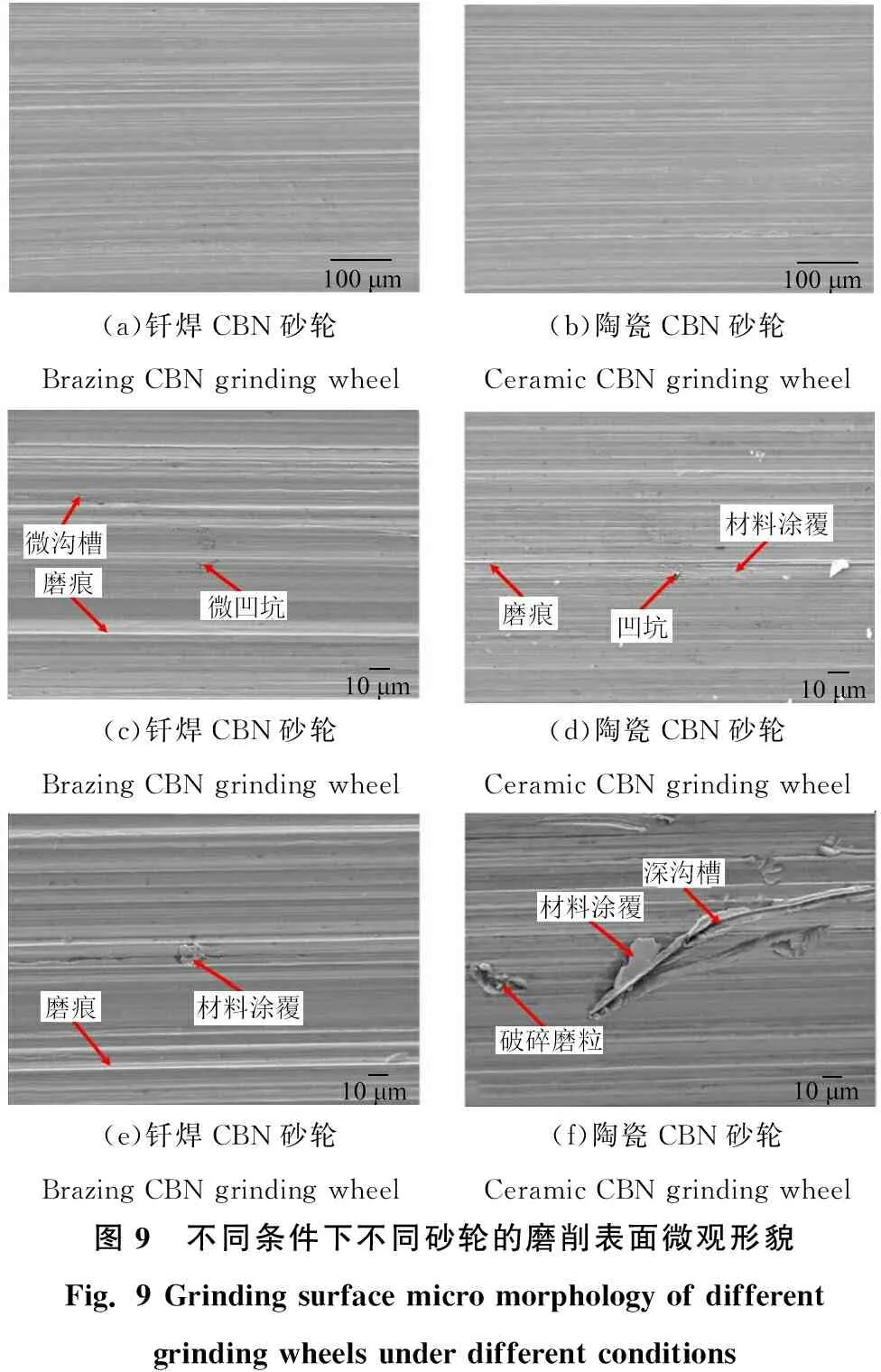

图9为不同参数下钎焊CBN砂轮和陶瓷CBN砂轮磨削FGH96后的工件表面形貌。磨削条件为vs= 80 m/s、vw=360 mm/min、ap=0.5 mm时,工件表面微观形貌如图9a和图9b所示。2种砂轮磨削FGH96所获得的磨削表面微观形貌磨痕规整,且没有明显缺陷,此时磨削表面没有明显差异。

磨削条件为vs=30 m/s、vw=540 mm/min、ap=0.5 mm条件时,钎焊CBN砂轮磨削FGH96后的磨削表面如图9c所示。由图9c可以明显发现较宽的磨削痕迹,这是由于钎焊CBN砂轮磨粒参与磨削后,磨粒变钝,单颗磨粒刃口圆弧半径变大;其次,可以发现一部分磨粒切削产生的微沟槽与微凹坑。相同磨削参数下,陶瓷CBN砂轮磨削FGH96的磨削表面如图9d所示。磨削表面存在一部分材料去除留下的坑洞,同时也存在轻微的材料涂覆。

磨削条件为vs=50 m/s、vw=900 mm/min、ap=0.5 mm时,钎焊CBN砂轮磨削后的表面微观形貌如图9e所示。除了磨削痕迹外,可以发现材料涂覆。这是因为FGH96材料黏附在钎焊CBN砂轮上,当黏附的高温合金材料再次参与磨削时,较高的法向磨削力以及局部磨削热导致黏附材料重新沉积在工件表面。相同参数下陶瓷CBN砂轮磨削FGH96的表面微观形貌如图9f所示。从图9f可以发现产生了严重的材料涂覆和较深的沟槽,同时沟槽中可以发现破碎的磨粒,这可能是突然破碎或者脱落的磨粒继续参与磨削造成的。

(a)钎焊CBN砂轮Brazing CBN grinding wheel(b)陶瓷CBN砂轮Ceramic CBN grinding wheel(c)钎焊CBN砂轮Brazing CBN grinding wheel(d)陶瓷CBN砂轮Ceramic CBN grinding wheel(e)钎焊CBN砂轮Brazing CBN grinding wheel(f)陶瓷CBN砂轮Ceramic CBN grinding wheel图9 不同条件下不同砂轮的磨削表面微观形貌Fig. 9 Grinding surface micro morphology of differentgrinding wheels under different conditions

综上,陶瓷CBN砂轮磨削过程中,可以发现磨粒破碎或脱落产生了严重的深沟槽缺陷,易对表面质量产生不利影响;而钎焊CBN砂轮由于规则排布磨粒,磨削表面质量较优,但工件表面也产生了一定程度的材料涂覆。同时,随着磨粒磨损,2种砂轮CBN磨粒磨削均产生较宽的磨削痕迹。

3 结论

研究了陶瓷CBN砂轮与钎焊CBN砂轮磨削加工FGH96材料的性能,探讨了磨削参数(磨削深度、工件进给速度与砂轮线速度)对磨削力、磨削温度、砂轮磨损及表面粗糙度的影响规律。得出如下结论:

(1)钎焊CBN砂轮磨削力接近或低于陶瓷CBN砂轮的,在较低进给速度下(≤360 mm/min),钎焊CBN砂轮磨削温度与陶瓷CBN砂轮相近,在较高进给速度下(≥540 mm/min),陶瓷CBN砂轮的磨削温度明显高于钎焊CBN砂轮的。

(2)2种CBN砂轮在正常磨削条件下,钎焊CBN砂轮磨削后其表面粗糙度低于陶瓷CBN砂轮的,且表面粗糙度Ra均在0.800 μm以下,平均表面粗糙度Ra分别为0.508 μm和0.529 μm。由于钎焊CBN砂轮采用规则排布方式,而且磨粒出露高度一致,磨削后表面质量优于陶瓷CBN砂轮的。

(3)钎焊CBN砂轮工作面磨粒发生材料黏附、磨耗磨损,从而造成材料涂覆等磨削表面缺陷;除磨耗磨损、黏附和砂轮堵塞外,由于磨粒破碎和脱落,陶瓷CBN砂轮易在其磨削表面出现严重的深沟槽缺陷。总体而言,钎焊CBN砂轮磨削FGH96的性能优于陶瓷CBN砂轮的。