EPB和TBM双模盾构选型探讨

2021-09-04刘东亮

刘东亮,康 峰

(中铁隧道局集团有限公司,广东 广州 511458)

随着施工技术发展,隧道掘进机的施工应用也越来越广泛。为有效解决掘进机的地质适应性问题,应对各种地层复杂双模式的掘进机逐渐应用,如土压平衡(EPB)和TBM 双模式掘进机、泥水和土压双模式掘进机。双模式掘进机可以在不同的地层中,采用不同的模式进行转换,以实现安全、快速施工,目前国内使用较多的土压平衡和TBM 双模式掘进机。

文献[1]论述了在长距离高强度岩层兼上软、下硬复合地层中穿越重要建(构)筑物的施工环境下,采用TBM&EPB双模式可转换盾构掘进施工,既能满足在高强度硬岩中掘进效率,又能保证在上软、下硬复合地层中穿越建(构)筑物的安全。文献[2]针对泥水平衡盾构、土压平衡盾构掘进技术模式优、缺点方面的阐述。文献[3]以南宁地铁5 号线五新区间为工程背景,在泥水平衡和土压平衡双模盾构租赁费用、配套设施设备、掘进资源(人材机)消耗、及掘进效果等4 个方面进行统计对比,研究使用双模盾构相较于单一模式泥水盾构的经济性、适应性。文献[4]讲述了双模盾构姿态控制工程的质量的影响,文献[5]以新街台格庙矿区斜井隧道双模式盾构为依托,提出了双模盾构掘进参数配置的原则。文献[6]利用数值方法分析了大埋深双模式盾构隧道有无支护条件下围岩的变形特征和围岩与盾壳的相互作用关系,探讨了大埋深软岩区段双模式盾构隧道卡机风险的控制和处理措施。

1 EPB和TBM双模盾构结构

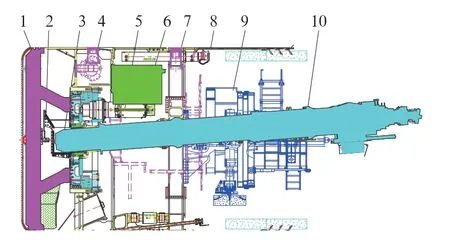

EPB 和TBM 双模盾构是指1 台盾构既具备土压平衡盾构功能(图1),又具备TBM 单护盾功能(图2),可根据施工地质条件和要求,进行功能转换,从理论上讲满足安全、快速施工的需求。按照TBM 模式结构,可分为中心皮带机出碴和中心螺旋输送机出碴两种型式。

图1 土压平衡模式盾构示意图

2 掘进效率分析

2.1 TBM两种出碴方式转换时间

采用中心皮带机出碴,从土压平衡盾构转换为TBM 模式,需要退回螺旋输送机,关闭螺机前闸门,拆除中心回转接头、密封和支撑,安装中心螺旋输送机(或皮带机)、中心封闭压力隔板和刀盘泡沫喷嘴,才换刮碴板,连接现应的管路,理论上两种模式工序时间需要时间大约20~25 天。若采用中心螺旋输送机出碴的模式,理论上两种模式转换时间10~15 天。

2.2 应用案例

深圳地铁十四号线布吉-石芽岭区间设中间风井1 座兼始发、接收井。区间长3 230m,两台双模盾构从中间风井始发,往布吉车站方向掘进,掘进长度2 170m,在布吉站接收。出碴方式采用矿车编组运输、门式起重机起吊。

如图3 所示,布-石区间洞身主要位于强风化、中风化、微风化角岩层,微风化角岩天然单轴抗压强度最大值为165MPa,平均值为103MPa。中风化角岩天然单轴抗压强度25~60MPa。根据地勘报告,区间存在2 条断层破碎带,推测F2 断层破碎带宽度约10m,F2-1、F2-2 破碎带50~70m。

图3 布吉区间地质纵断面图

在中间风井采用TBM 模式始发,根据地质情况,在洞内先后转换为:TBM 模式-土压模式。两台中心螺机式双模盾构,开挖直径为∅6 990mm,最大推力5 060t,整机长105m,主机总长(含刀盘)9.5m,总重(主机+后配套)约650t。刀盘额定转速2.26rpm,最大转速5.4rpm,额定扭矩5 920kNm,脱困扭矩7 100kNm,最大设计压力5bar,装机功率2 407.8kW。中间风井至布吉站掘进进度情况如表1 所示。

表1 中间风井至布吉站的掘进情况统计分析表

从统计分析来看,在TBM 模式下平均日进度3~4.2 环,土压平衡模式下平均日进度4.5 环左右,从进度上分析,采用TBM 模式和采用土压模式区别不大。

2.3 模式转换

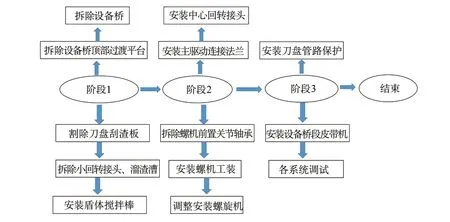

模式转换分为两种:土压模式转换为敞开模式和敞开模式转换土压模式。考虑两种转换是相互可逆的过程且敞开模式转换土压模式流程较复杂,本文分析敞开模式转换为土压模式这种工况,其转换流程主要内容如图4 所示。

图4 TBM模式转换为土压平衡模式流程示意图

当盾构从敞开模式转换到土压模式时,盾构距离硬岩段长度为10~15m(安全距离)时停机进行转换。反之当盾构从土压模式转换到敞开模式时,盾构距离硬岩段长度为20~25m(安全距离)时停机进行转换。

在土仓内将溜渣结构与刀盘主结构分离,溜渣结构分解至可移出土仓的状态即可(通常情况下,将溜渣结构与刀盘主结构焊缝刨除即可),同时拆除连接在主驱动上的溜渣槽及螺机接料斗,安装盾体被动搅拌棒,将前盾溜渣板割除,将螺旋机由中部转换至底部,安装土压模式所需的相关零部件,并系统调试。

3 双模盾构使用中遇到的问题

3.1 刀盘设计方面

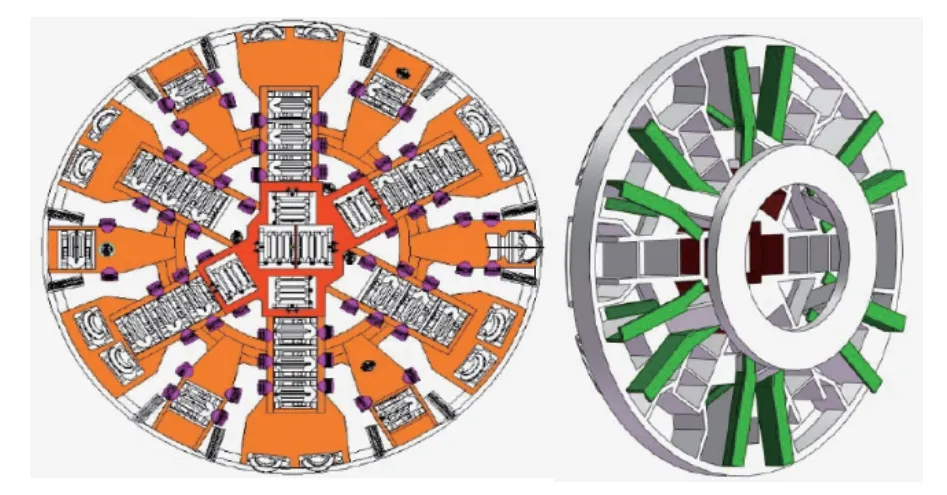

双模盾构的刀盘设计方面主要以土压平衡盾构刀盘、刀具的布置方式为主,如变换为TBM 模式,则在土压平衡刀盘的基础上进行少量改造(图5)。

图5 刀盘(TBM模式)正面和背部示意图

这种方式的刀盘存在的问题是:到间距和刀盘开口固定,尤其是在TBM 模式下,岩石抗压强度超过100MPa 的情况下,会导致贯入度较低,同时由于刀盘转速的增加,引起正面切刀磕碰岩脊掉落,边缘滚刀磨损加快,检查和换刀频率增加,影响掘进进度。

3.2 刀盘转速方面

目前设计的双模盾构转速范围均比较宽,如中铁738、739 号盾构,刀盘最高转速可达0~5.4rpm,为防止盾体滚动,在前盾上设置两个稳定器。在实际使用过程中,TBM 模式下刀盘转速仅仅控制在2.5~3.0rpm,如果转速在增加,引起刀盘震动过大,带来刀具的异常损坏增加。

3.3 超前注浆管路设置

由于在前体上部设置有两个稳定器,其结构位置限制了同步注浆管路的布置,导致上部只能布置3 根超前注浆管,需要进行超前注浆加固时,不能达到加固效果。

3.4 施工组织方面

由于在TBM 模式时,采用和常规盾构施工编组相同的方式,起渣土运、吊,注浆材料倒运等工序时间,导致TBM 模式下效率不能充分发挥,其日进度和盾构基本相当。

4 对策探讨

从设计方面考虑,TBM 模式主要针对硬岩地层,刀盘设计要具有良好可掘性,因此必须减小刀间距。在不改变刀盘主体结构情况下,可以采用预留刀孔的方法,必要时安装滚刀,改变刀间距。对于刀盘开口较大可设置可变开口结构,需要时改变刀盘中部开口,取消刀盘正面切刀,真正起到硬岩刀盘的作用。同时主驱动采用双速电机,在土压平衡模式下采用低速、大扭矩挡位,在TBM模式下采用高速模式,充分发挥设备效率。

在施工组织方面,采用垂直皮带机出碴,达到出碴与进度基本匹配,提升作业效率,这种出碴方式在以色列红色地铁项目已得到成功验证。

对于目前国内EPB和TBM双模盾构的使用,引领了技术上创新,但在实际应用中没有取得预期的效果,笔者从技术和施工组织方面提出设想,希望对盾构选型设计和施工起到促进作用,优化设备选型,服务于工程。