220 t/h循环流化床锅炉蒸汽大阀泄漏原因分析

2021-09-03王道银

王道银

(云南云天化股份有限公司,昆明 650300)

云南云天化石化有限公司成立于2012年,公司主要以中石油云南石化有限公司的炼油副产品为原料生产聚丙烯、工业异辛烷等产品。公司建有3台220 t/h循环流化床锅炉,负责为中石油云南石化有限公司1 300万t/a炼油装置提供蒸汽产品。3台锅炉于2016年10月相继投入运行,2017年11月12日锅炉蒸汽母管至1#汽轮机透平入口的主蒸汽管道第一截断阀突然泄漏,1#汽轮发电机组紧急停车。

1 蒸汽系统概况

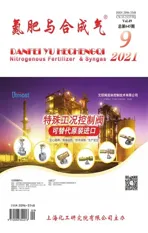

3台循环流化床锅炉采用母管制结构为外界生产装置供汽,正常生产时为2开1备。锅炉额定出力为220 t/h,操作压力为9.8 MPa,操作温度为540 ℃。为了充分利用蒸汽效能,系统还同时配置了2台25 MW的抽汽凝汽式汽轮发电机组,利用汽轮发电机组透平的中压抽汽和低压抽汽为外界生产装置提供中压和低压蒸汽。蒸汽系统图见图1。

图1 蒸汽系统简图

从蒸汽母管来的高温高压蒸汽通过支管进入汽轮机透平入口,管道规格为DN275,管道上设置了2个截断阀,阀门规格为DN275,型号为P54140V。

2 阀门泄漏过程

2017年11月12日11:20:00,在正常生产运行中,现场巡检人员发现1#汽轮机透平入口蒸汽管道上第一截断阀外保温处有水滴,同时伴随刺耳的气流声,感觉到有股热蒸汽流喷出,判断阀门位置发生了蒸汽泄漏。高温高压蒸汽一旦泄漏,扩展很快;蒸汽大量泄漏时,会严重破坏周边生产设施并危及生产操作人员的人身安全。如果发生蒸汽爆裂,会造成重大设备事故和人员伤亡。当班操作人员立即采取果断的处置措施,将1#汽轮发电机组紧急停车,并立即切断母管上的隔离阀,蒸汽管道安全停车泄压,降温降压后交付维修单位进行检修。

3 泄漏点检查

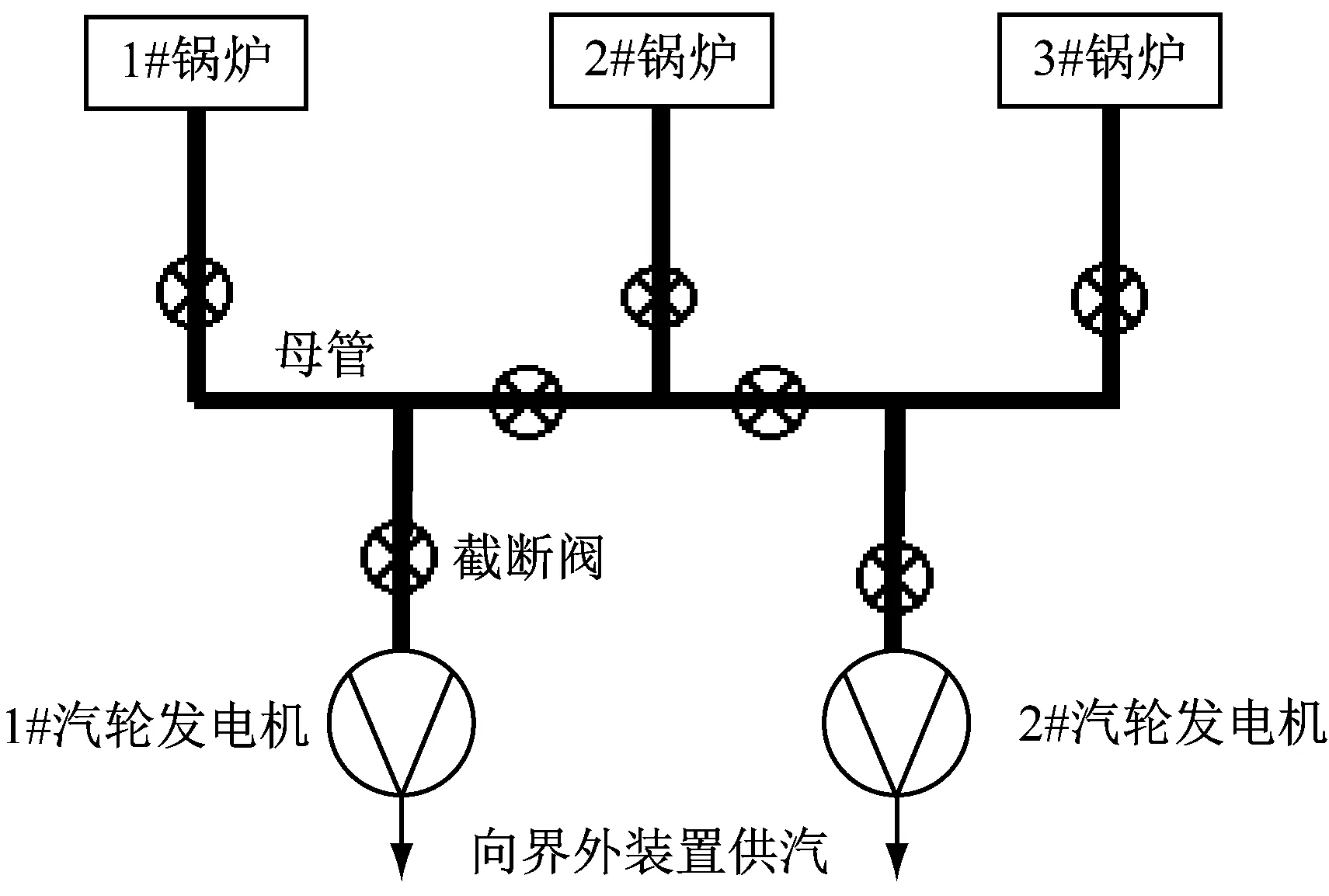

管道停车后,对泄漏阀门外侧进行检查,发现泄漏点位于阀门端部与管道焊缝靠近阀门侧的热熔合线处。该处材料发生开裂,裂纹长约300 mm,占整圈焊缝长度的三分之一(见图2)。

图2 泄漏点外侧

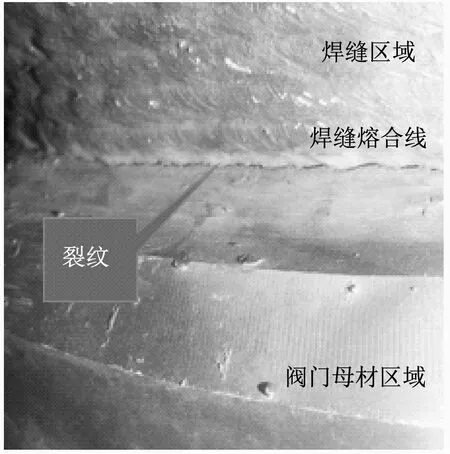

切开管道后,对阀门内侧进行检查,发现内侧裂纹并不在焊缝上,而是位于阀门侧的接管母材处。接管斜面坡度处有多条加工凹痕,裂纹位于凹痕处(见图3)。

图3 泄漏点内侧

裂纹断口形貌见图4、图5。通过裂纹断口表面宏观观察可知,断口面比较粗糙,呈脆性断裂特征。

图4 裂纹断口1

图5 裂纹断口2

4 原因分析

4.1 泄漏位置所在材料段

泄漏位置处有3个不同的材料段,分别是管道母材、焊缝和阀门母材,这3个材料段的材质都有存在质量问题的可能性。

4.1.1 管道母材

通过查阅管道母材的质量证明文件、施工文件,以及现场的化学成分、金相和硬度复验等资料和数据,未发现管道母材材质有质量问题。

4.1.2 阀门与管道的连接焊缝

通过查阅该条焊缝的焊接、热处理等安装施工质量文件,以及探伤检验、现场焊缝化学成分、金相和硬度复验数据,也未发现焊缝质量存在问题。

4.1.3 阀门母材

从泄漏点外侧看,裂纹位于焊缝与阀门母材的热熔合线上,并没有在焊缝上;从泄漏点内侧看,内部裂纹远离焊缝根部,也没有在焊缝上,而是位于阀门母材上。裂纹方向有多条金属加工留下的凹痕(见图3),部分裂纹段还位于母材内表面的斜坡面根部。通过断口宏观检查,裂纹呈由内向外撕裂状,说明裂纹起源于阀门端的内侧母材上,由此可以判断阀门母材可能存在一定的质量问题。

4.2 阀门材质分析

在阀门本体上取样,对试样进行力学性能、延伸率、20 ℃冲击功、化学成分及金相组织分析。

4.2.1 化学成分分析

阀门材质应符合JB/T 9625—1999 《锅炉管道附件承压铸钢件 技术条件》的要求。该阀门材质牌号为ZG15Cr1Mo1V,其化学成分复验和标准值的对比情况见表1。从表1可以看出,该阀门材质符合标准规范要求[1]。

表1 阀门材质化学成分对比 %

4.2.2 力学性能及冲击功分析

阀门母材力学性能数据对比见表2。由表2可以看出:试样无明显的屈服强度,抗拉强度远远高于标准下限值,延伸率和20 ℃冲击功远低于标准值。

表2 阀门母材力学性能数据对比

4.2.3 金相组织分析

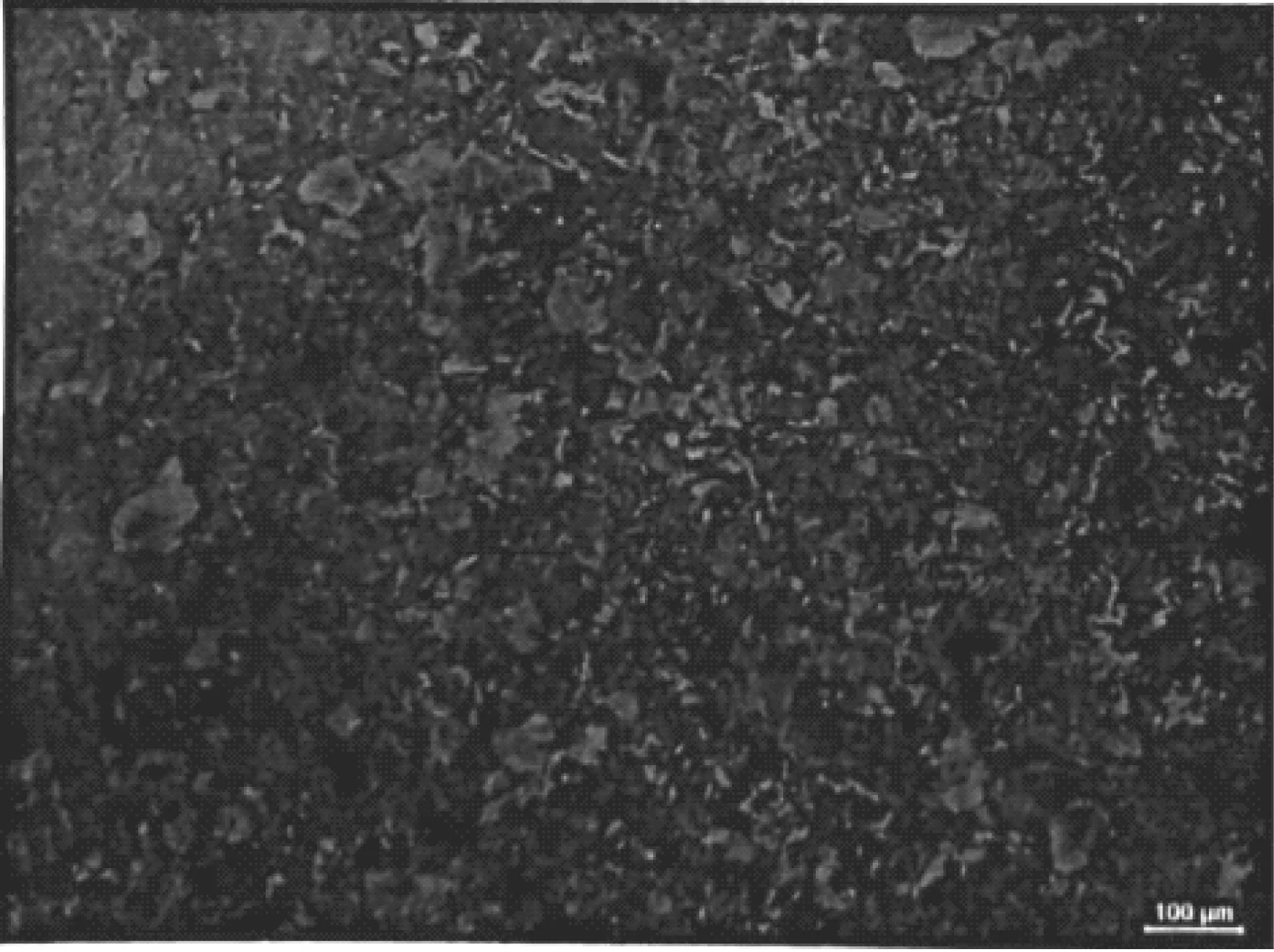

闭门母材材料金相组织见图6、图7。由图6、图7可以看出:阀门断口处材料金相组织为粒状贝氏体和铁素体,铁素体质量分数小于5%。

图6 材料金相组织(放大200倍)

图7 材料金相组织(放大750倍)

4.3 分析与讨论

从阀门母材化学成分数据分析来看,阀门的材质符合标准规范要求。

阀门母材试样无明显的屈服强度,抗拉强度远高于标准下限值,说明材料强度高、塑性和韧性差。试样的延伸率仅为6%,远低于标准值,也说明了材料的塑性和韧性差。

阀门母材试样的20 ℃冲击功平均吸收能量仅为3.5 J,远低于标准值,进一步说明材料的塑性和韧性差。

综合上述分析数据,均表明材料的强度过高、塑性和韧性差,在使用过程中该材料容易发生脆断。从断口宏观检查看,断口表面粗糙,呈明显的脆性断裂特征。

阀门焊接端内表面进行了金加工,但加工后的表面粗糙度较高,并且留下了较多的加工凹痕和沟槽,最深的凹痕深度约0.5 mm。加工凹痕沟槽特别是位于内表面的斜面棱角处,是加工应力集中点,更容易产生脆性开裂。

在金属材料的金相组织中,铁素体的强度较低,但塑性和韧性较好;贝氏体的强度较高,但塑性和韧性较差。试样的金相组织分析中,铁素体的质量分数不足5%,绝大部分是贝氏体,说明材料的整体强度高、塑性和韧性低,这也与阀门母材力学性能的分析结果一致[2]。材料金相组织贝氏体含量过高一般与材料在热处理过程中的温度、时间、冷却速度等因素有关。在热处理过程中阀门原材料相关参数控制不好,会造成材料金相组织成分分布不均衡,对材料的力学性能产生很大影响[3]。

5 改进措施

在采购新阀门过程中,重新提出技术指标要求,重点对阀门原材料的组分、金相组织成分、力学性能指标等进行过程控制,特别对阀门原材料供货厂家的热处理过程进行重点监控,确保材料合格。

此外还对阀门端部焊接口的内部加工精度提出了新的要求,包括不得出现明显的凹痕和沟槽,不同壁厚之间的斜面加工要求圆滑过渡,不得出现明显的棱尖角等,以减少应力集中现象[4]。

新阀门于2017年12月投用后,截至目前已使用了近3 a,未出现任何问题。

6 结语

高温高压阀门是锅炉装置中的重要设备,一旦发生泄漏或开裂,极大地影响生产装置的安全运行,严重时会造成重大设备事故、人员伤亡和财产损失。阀门的质量控制应从原材料供货开始,包括阀门铸件厂家的材料来源、热处理过程、试样分析检验,另外阀门制造厂的加工过程也应进行严格的过程监控。把问题发现和处理在过程中,不让问题产品应用于生产装置上,才能确保生产装置的安全稳定运行。