C250钢缺口扭转疲劳断裂特征研究

2018-04-02刘丽玉孔焕平江志华高翔宇

刘丽玉,孔焕平,江志华,高翔宇

(1.中国航发北京航空材料研究院,北京100095;2.航空工业失效分析中心,北京100095;3.航空材料检测与评价北京市重点实验室,北京100095;4.材料检测与评价航空科技重点实验室,北京100095)

0 引言

C250钢是一种含18%Ni的马氏体时效超高强度钢,该钢屈服强度高(1 700 MPa),和传统钢的区别在于他通过冶金反应来硬化,而与碳无关,在国外常作为轴类零件的主要材料[1-2]。与其他同强度的钢比,C250钢不仅强度高,同时韧性好,是现有材料中具有较高韧性的钢种。C250钢在火箭、导弹发动机壳体、高性能轴和高性能齿轮等构件上具有很大的应用前景[3]。

作为轴类零件材料,扭转疲劳是最重要的一类失效模式[4-7]。材料和零件的断裂特征反映了整个断裂过程中的相关信息,包括受力状态、工作温度、环境介质以及组织结构等,因此断裂特征的宏、微观形貌与特定的断裂机制相关。断裂特征研究是研究材料断裂过程和断裂失效原因的重要方法[8]。C250作为一种特殊的钢种,由于其自身材料的特性,其断裂行为也与普通的钢种存在一定的差异。而在工程应用上,由于对一些特殊钢种的断裂特征缺乏研究,对于实际应用中出现的问题有时也存在失效模式判断不清的现象。目前,针对材料的扭转疲劳的研究主要集中在性能的研究上[9-10],而对性能与断裂行为之间的关系研究较少。对C250钢在不同应力比、不同循环寿命下的缺口扭转疲劳断裂特征进行分析,探讨C250钢缺口扭转疲劳的断裂特征和规律。

1 试验材料与方法

试验材料化学成分见表1。热处理工艺参数为:820 ℃/1 h、空冷+480 ℃/6 h、空冷。其组织特征见图1,为细小的板条状马氏体组织。缺口扭转疲劳试验采用图2所示圆棒试样,试验在MTS809扭转试验机上完成,试验温度为室温(20 ℃),选用缺口系数Kt=3,分别在应力比R=0.1、0.5和-1下,进行不同应力下的缺口扭转疲劳试验。试验后的断口采用DM2000体式显微镜和JSM5600LV扫描电镜进行宏、微观分析。

表1 C250钢的主要化学成分 (质量分数 /%)Table 1 Chemical composition of C250 steel (mass fraction /%)

图1 C250钢金相组织Fig.1 Metallographic structure of C250 steel

2 试验结果与讨论

在3种应力比、不同应力下C250钢缺口扭转疲劳试验结果循环周次在103~106级。选择代表循环寿命级别分别为103、104、105和106级下的断口特征进行分析研究。

2.1 C250钢缺口扭转疲劳断口宏观形貌类型

室温、Kt=3、不同应力比、不同切应力下C250钢缺口扭转疲劳断口宏观特征见图3~图5。

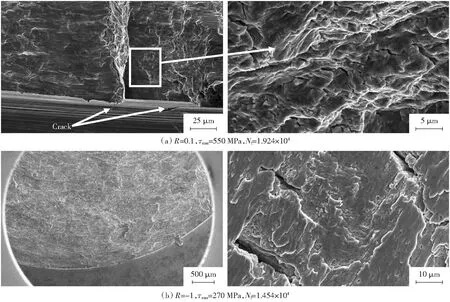

从图3可知,应力比R=0.1的缺口扭转疲劳试验断口,根据不同的切应力水平呈现出3类不同的断裂形貌:1)循环周次接近106级的断口,如τmax=370 MPa、Nf=9.341×105断口,宏观呈现2个与轴向约呈45°方向的大斜面,斜面之间存在一处面积较小的平断面。斜面上的断裂特征可见明显的扩展棱线,而平断面上的断裂特征呈现磨损发亮的小台阶形貌。2)循环周次在105级的断口,如τmax=440 MPa、Nf=3.772×105断口,宏观呈现一个整体与轴向垂直的断面,但这个断面起伏较大,断面上呈现出由许多个从四周缺口根部往中心斜向扩展的小斜面形成的沟壑形貌。3)循环周次在104级的断口和循环周次在103级的断口,如τmax=550 MPa、Nf=1.923 7×104和τmax=920 MPa、Nf=1.698×103的断口,宏观均呈现一个与轴向垂直的断面,且相比于循环周次105级的断口,这类断口断面整体平整,四周可见磨损发亮的扭转棱线,中间偏一侧为近似圆形的发暗区——纤维断裂区。

图2 室温缺口扭转疲劳试样规格Fig.2 Dimension of torsional specimen

为便于描述,按照宏观表现形貌,分别将上述3类断裂形貌的断口记为斜面状断口、棘轮状断口和平面状断口。

图3 室温、Kt=3、R=0.1时缺口扭转疲劳断口宏观形貌Fig.3 Macro feature of notch torsional high-cycle fatigue at different RT,Kt=3,R=0.1

从图4可知,应力比R=0.5的缺口扭转疲劳断口呈现2类断裂形貌:1)循环周次在106、105级的断口,如τmax=620 MPa、Nf=4.583×106和τmax=780 MPa、Nf=1.968×105的2个断口,为前所描述的棘轮状断口特征,且循环次数为106级的断口比105级的断口沟壑更少,即说明循环周次在105级的断口棘轮状特征尤为典型,与R=0.1下的宏观特征变化趋势一致。2)循环周次为104、103级的断口,如τmax=780 MPa、Nf=4.803×104和τmax=1 000 MPa、Nf=1.425×103的断口,则为前所描述的平面状断口特征,且随着循环次数降低,中心纤维区平面所占的面积增大。

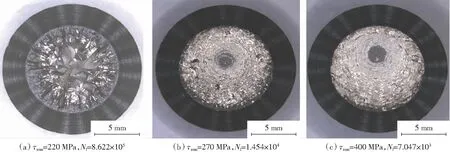

从图5可知,应力比R=-1(R<0)的缺口扭转疲劳断口呈现2类断裂形貌:1)循环周次105级的断口,如τmax=220 MPa、Nf=8.622×105下的试样断口呈现锯齿状。2)循环周次104级的断口和循环周次103级的断口,如τmax=270 MPa、Nf=1.454×104和τmax=400 MPa、Nf=7.047×103的2个断口,呈现如前所描述的平面状断口形貌,但与R>0的断口相比,由于受到双向交变应力作用,靠边缘的周向扭转平面更为粗糙。

图4 室温、Kt=3、R=0.5时缺口扭转疲劳断口宏观形貌Fig.4 Macro feature of notch torsional high-cycle fatigue at RT,Kt=3,R=0.5

2.2 C250钢缺口扭转疲劳断口特征

从宏观分析结果可知,3个应力比、不同应力下,C250钢缺口扭转疲劳断口按断口形状可以归纳为4类,这4类形状下的断口其起源和裂纹扩展具有各自的特点:

1)斜面状断口。

以τmax=370 MPa,Nf=9.341×105的断口为例,斜面状断口上2个大扩展斜面各自起源于缺口表面,均沿与轴向约呈45°的方向扩展,而在2个斜面之间的面积较小的平断面上的缺口表面,也可见多条与轴向呈一定角度的斜裂纹,斜裂纹角度及扩展方向与大斜面上的角度类似,说明斜面状断口上起源集中在试棒一侧的缺口表面,每一条斜裂纹对应一个起源,疲劳的扩展主要以其中的1~2条裂纹为主,从而呈现出由1~2个斜断面为主的断口形貌。2个大斜面上微观可见典型的疲劳条带特征,斜断面的扩展后期为瞬断区,可见拉长韧窝形貌;2个斜面之间的斜裂纹区以磨损特征为主(图6)。因此,C250钢缺口扭转疲劳的斜面状断口特征为:扭转疲劳裂纹从缺口一侧的表面多源起源,每个起源处的裂纹均沿同侧的与轴向约呈45°的方向扩展,但以少数的裂纹扩展为主,呈现斜面状断口特征,且断口上的斜面扩展区可见典型的疲劳条带特征。

图5 室温、Kt=3、R=-1时缺口扭转疲劳断口宏观形貌Fig.5 Macro feature of notch torsional high-cycle fatigue at RT,Kt=3,R=-1

图6 斜面状断口疲劳扩展区和瞬断区微观特征Fig.6 Micro features of inclined fracture

2)棘轮状断口。

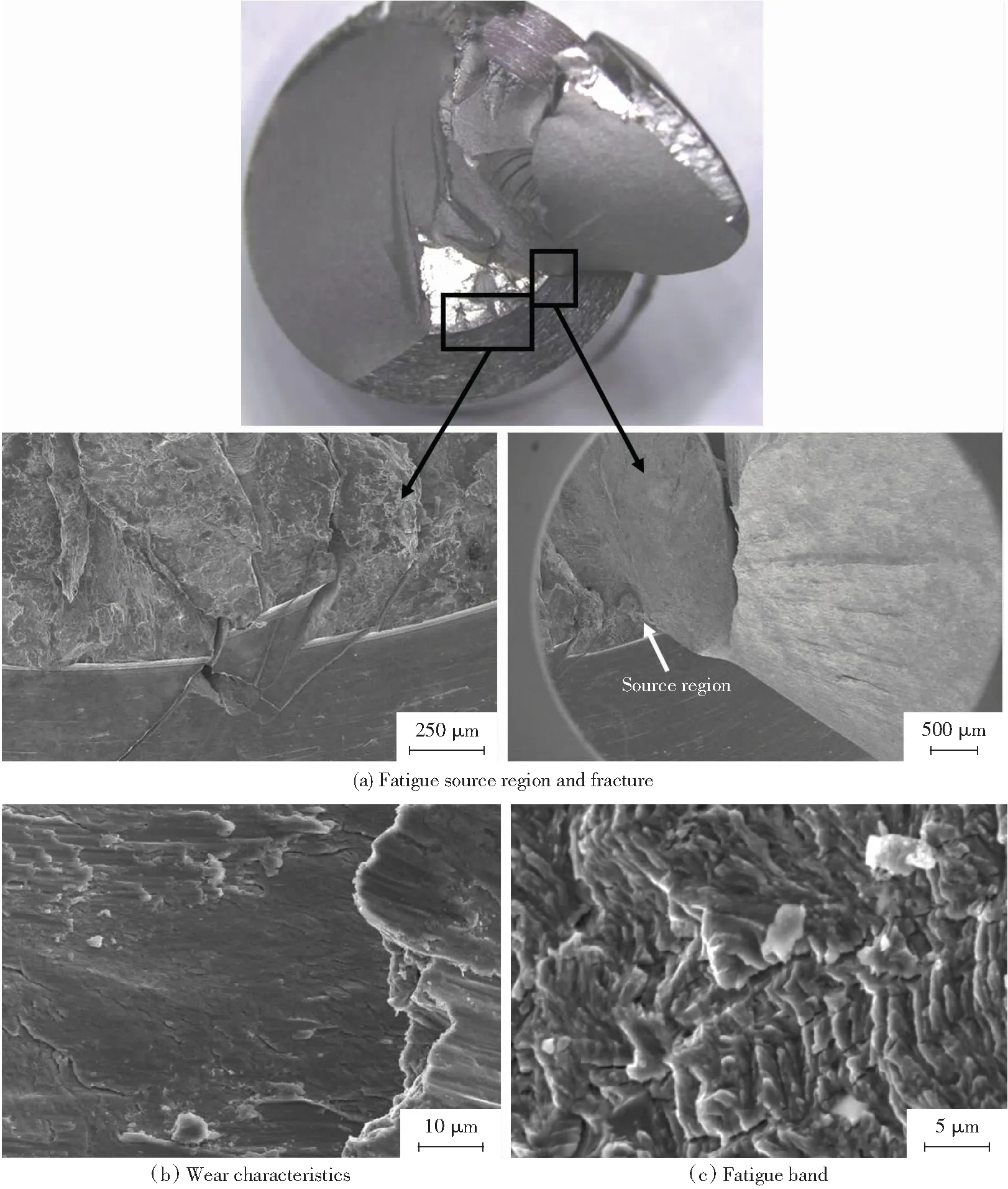

棘轮状断口,如R=0.1、τmax=440 MPa、Nf=3.772×105的断口,由多个由缺口表面往试样中心放射的多个斜面组成,每个斜面对应一个起源和扩展,与斜面状断口类似,斜面上微观可见典型的疲劳条带;斜裂纹之间也存在与轴向垂直的平断面,微观呈现扭转磨损特征(图7)。因此,C250钢缺口扭转疲劳的棘轮状断口特征为:扭转疲劳裂纹从四周缺口表面多源起源,每个起源处的裂纹均沿同侧的与轴向约呈45°的方向扩展,且大多起点上的裂纹扩展均匀,当每一处起源位置的裂纹扩展到一定程度,最后连接部分破断而形成棘轮状断口。与斜面状断口类似,斜面扩展区可见典型的疲劳条带特征。

图7 缺口扭转疲劳棘轮状断口微观特征Fig.7 Micro features of of ratcheting fracture

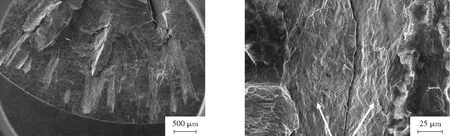

3)锯齿状断口。

锯齿状断口,如R=-1、τmax=220 MPa,Nf=8.622×105的断口,与棘轮状断口类似,起源于四周缺口也可见多个斜面,扭转疲劳裂纹从四周缺口表面多源起源,但与棘轮状的断口不同的是,由于受双向交变应力作用,缺口表面各点起源后,裂纹分别沿着±45°的2个侧斜方向扩展,连邻裂纹相交后形成锯齿状断口(图8)。

图8 缺口扭转疲劳锯齿状断口起源位置Fig.8 Origin and expansion of the notched torsional fatigue sawtooth fracture

4)平面状断口。

平面状断口整个断面平整,与轴向垂直。断口分为2个区:断口四周的环状区和中心偏一侧的圆形区。不同的平面状断口,圆形区在整个断口面积所占的比例不一(图9)。环状区断面上磨损发亮,可见周向扭转扩展棱线,为断口的疲劳区。圆形区微观为韧窝断裂特征,为断口的瞬断区。平面状断口的疲劳裂纹从试棒圆周缺口根部起始,沿周向螺旋状扭转扩展,微观呈现摩擦磨损特征及二次裂纹形貌,未见典型的疲劳条带。其中R=0.1、τmax=550 MPa、Nf=1.924×104的断口在缺口一处起源位置可见高差台阶,台阶处可见类似棘轮状断口起源位置的斜裂纹,但斜裂纹较短,扩展不充分,整个断口上仍呈现以扭转拉应力为主的扩展平面特征(图10)。

图9 平面状断口宏观形貌Fig.9 Macro features of plane fracture

图10 平面状断口微观形貌Fig.10 Micro features of plane fracture

2.3 C250钢缺口扭转疲劳断裂规律及特点

不同应力比、不同切应力下的C250钢缺口扭转疲劳断口特征研究表明:

1)3种应力比下,C250钢缺口扭转疲劳断口的宏观特征按不同的循环周次可大致分为4类断口形貌:第1类为斜面状断口,出现在应力比R>0、高循环周次下的断口上,如应力比R=0.1、循环周次为106级的断口;第2类为棘轮状断口,出现在应力比R>0、中循环周次下的断口上,如应力比R为0.1和0.5、循环周次为105级的断口;第3类为锯齿状断口,出现在应力比R<0、中高循环周次下的断口上,如应力比R=-1、循环周次为105级的断口;第4类为平面状断口,出现在各种应力比下、低循环周次下的断口上,如循环周次为104和103级的断口。

2)断口随着切应力大小的演变规律为:应力比R>0时,不同切应力下的C250钢缺口扭转疲劳断口随着循环周次的降低,断裂形貌呈现出由斜面状断口发展为棘轮状断口和平面状断口的趋势;应力比R<0时,一般不出现斜面状断口,随着循环周次的降低,断裂形貌呈现出由锯齿状断口发展为棘轮状断口和平面状断口。

3)C250钢缺口扭转疲劳裂纹疲劳起源均为多源,但不同应力下(即不同的循环周次下)的断口表现出不同的起源和扩展特征。低应力、高循环周次下的斜面状断口,起源虽为多源,但起源集中在缺口一侧,且以1~2处起源扩展为主,呈现1~2个扩展大斜面特征。对于棘轮状断口和锯齿状断口,则分别出现在应力比R>0和R<0的中高循环周次断口上,因为应力比R>0时,是在单向交变扭转应力作用下,起源处的裂纹只能沿一个方向的45°倾斜扩展,而应力比R<0时,在双向交变扭转应力作用下,各起源处的裂纹沿着±45°的2个侧斜方向扩展。高应力下的平面状断口以平面扩展为主。分析认为:低的名义应力下,疲劳裂纹优先集中在一个小范围区域的缺口根部起源,在切应力作用下,萌生多条沿着与轴向约呈45°方向斜裂纹,并择优以少数的几条(1~2条)裂纹扩展为主,形成1~2个扩展大斜面,由于在斜面上的扩展特征未受到扭转磨损作用,斜面的扩展区上可看到典型的疲劳条带特征。当名义应力升高,疲劳裂纹源区逐渐分散到整个圆周方向,从四周缺口根部萌生许多斜裂纹,往中心扩展,且由于这些裂纹扩展速率相差不大,将轴向断面划分成均匀台阶斜面,形成棘轮状断口和锯齿状断口。当名义应力继续升高,试棒四周缺口表面主要在拉应力作用下,萌生裂纹并沿圆周方向扩展,整个断口呈现周向的扭转磨损特征,由于磨损较重以及循环次数较低,断口上一般观察不到典型的疲劳条带。

3 结论

1)C250钢缺口扭转疲劳断口按宏观特征可大致分为斜面状、棘轮状、锯齿状和平面状等4类断口形貌。斜面状和棘轮状断口一般出现在应力比R>0、循环周次在105级以上的断口上;锯齿状断口一般出现在应力比R<0、循环周次在105级以上的断口上;平面状断口一般出现在循环周次在各种应力比下、104级及以下的断口上。

2)C250钢缺口扭转疲劳断裂行为:斜面状断口的疲劳从一侧的缺口表面多源起源,往另一侧扩展发生断裂;其他3类断口的疲劳从试棒四周的缺口表面多源起源。棘轮状断口每个起源处的裂纹均沿同侧的与轴向约呈45°的方向扩展,锯齿状断口每个起源后分别沿着±45°的2个侧斜方向扩展;平面状断口不出现斜面特征,从缺口四周起源后,沿周向螺旋状扭转拉伸状扩展。

[1] 李伟. 固溶冷却速率对C250钢奥氏体含量的影响[J]. 金属热处理,2011,36(8):82-84.

[2] 王欣,江志华,曾侯祥. 喷丸对18%Ni型超高强度钢低周疲劳性能影响[J]. 北京航空航天大学学报,2014,40(5):608-612.

[3] 姜越,尹钟大,朱景川, 等. 超高强度马氏体时效钢的发展[J]. 特种钢,2004,25(2):1-5.

[4] 刘松. 花键轴断裂原因分析[J]. 失效分析与预防,2013,8(1):30-34.

[5] 芦敬安,毕虎才. 17-4PH马氏体钢转动轴断裂失效分析[J]. 兵器材料科学与工程,2012,35(3):79-81.

[6] 刘古峰,王荣,雒设计. S135钻杆钢扭转疲劳寿命及断裂特征[J]. 河南化工,2011,28(1):39-42.

[7] 于笋,周秋菊,张维明. 汽车发动机曲轴断裂分析[J]. 理化检验:物理分册,2005,41(1):29-31.

[8] 张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2004:130-134.

[9] 赵兴华,蔡力勋,江志华,等. C250钢漏斗试样扭转低周疲劳研究[J]. 航空材料学报,2015,35(3):83-88.

[10] Davoli P, Bernasconi A, Filippini M, et al. Independence of the torsional fatigue limit upon a mean shear stress[J]. International Journal of Fatigue,2003,25(6): 471-480.