刮板运输机溜槽中板双丝机器人自动焊接修复技术研究与应用

2021-09-03胡亚芳

胡亚芳

(大同煤炭职业技术学院 山西大同037003)

1 前言

现代化矿井的各种刮板运输机使用量大,磨损的溜槽数量也多,在基体强度不降低的前提下,可进行多次强化耐磨处理,该循环过程称谓“再制造工艺”。但如果全部外包维修,产生的维修费用过高,因此为了节约资金,公司内部进行自主维修,是最好的办法,也是大势所趋。因此,为了延长溜槽的使用寿命,需要对溜槽的磨损处进行焊接。

目前主要的焊接方法是手工气保焊,手工进行堆焊时,存在劳动强度大、速度慢、焊接面温度过高导致操作人员无法长时间进行连续焊接,并且无法对溜槽下层进行焊接等缺点。为了保证焊接质量和控制焊接变形,许多公司都采用手工气体保护焊进行多层焊接,因人工操作误差大,需要对每一层焊缝进行变形测量,这种方法效率低、重复性差,劳动强度太大,严重伤害操作工人身体健康。后来发展到了半自动焊接,但打底焊接还是需要手工焊接,并且每层焊缝的变形还是需要人工实时监控,速度并没有提升多少,并且对于重型溜槽来说其体积大,重量大,固定装夹翻转都是非常大的工作量,且难以操作。这些如果采用手工来完成不仅会对人体造成极大的焊接伤害,而且很难获得同等规格的高质量产品,这些问题都对目前的焊接方式提出了极大的挑战[1]。本文采用了双悬臂双枪双数控气保焊接机器人对刮板输送机溜槽底板进行焊接,旨在发挥自动化焊接的优势,节约溜槽修复成本和时间。既可以批量维修刮板运输机溜槽,也可以为新进购的溜槽进行批量的耐磨焊接,延长溜槽的使用寿命。

2 矿用刮板输送机的焊接修复技术与工艺

溜槽磨损修复及大面积耐磨花纹堆焊工艺的关键是在提高堆焊层的韧性、耐磨性等性能的同时,还要防止和减小溜槽的变形,大型刮板输送机溜槽的强度高,不会轻易发生扭曲变形,但是会出现中板的横向翘曲现象[2]。因此一定要做好焊前准备、焊前预热、焊后变形控制工作。

2.1 焊前准备

2.1.1 焊接工具

以16 mm厚铁板、10 m槽钢为原料,采用双悬臂双枪双数控气保焊接机器人一台,配有工作平台,采用耐磨焊丝,二氧化碳气瓶。

2.1.2 坡口的加工制作

焊接前要清除坡口附近的铁锈、油污,确保坡口整洁干净;选择合适的坡口,并在焊接前完成机械加工,坡口准备要求所有的机械加工都要完成,若通过气割进行制备,一定要打磨露出坡口表面,坡口的平面度要确定在0.5 mm以内;中板要开双面J形焊接坡口,坡口平整,两边一致。

2.1.3 焊前预热

预热可以防止工件产生冷裂纹,并且能减缓冷却速度,降低工件的焊接内应力,因此在焊接前应进行适当温度的预热。将组件固定夹持运送到中板火焰预热装置上,采用氧气-乙炔气体整体预热,2支固定式多头预热枪向上分别指向中板下面两道焊缝2支移动式多头预热枪放置在中板上面,向下分别指向中板上面焊缝;对中板进行火焰预热,中板预热温度控制在150℃~175℃,达到预热温度后由火焰控制系统自动熄火,保温1 h~1.5 h热透后待焊。预热温度应进行适当的控制,温度过低起不到作用,温度过高导致冷却速度过慢,容易造成脆性裂纹。

2.2 焊材的选择

为防止焊接裂缝,减少焊缝药皮,按母材强度同焊丝强度相等原则,选用耐磨焊丝,焊丝直径1.6 mm。

2.3 焊接过程

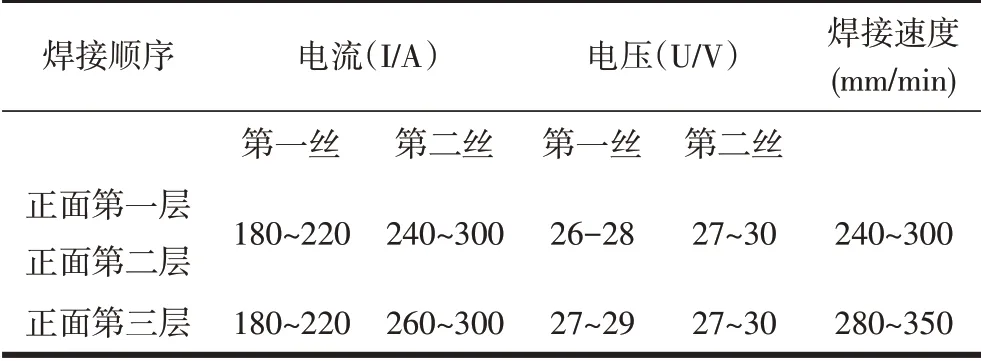

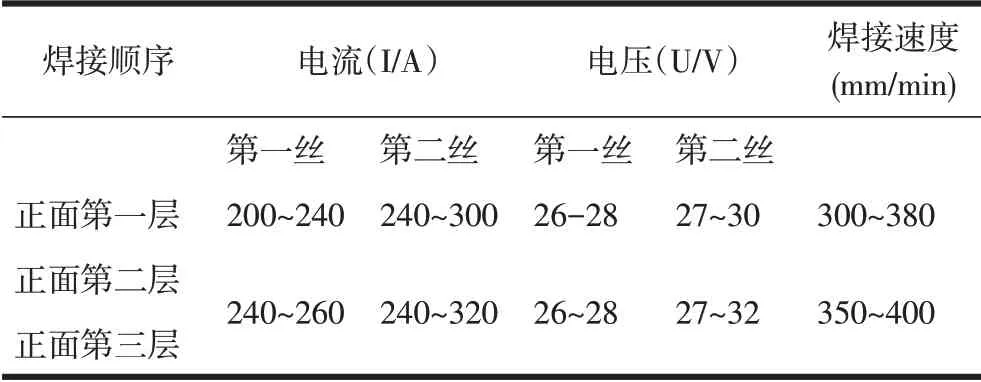

中板、底板的焊接是保证中部槽焊接质量,提高生产效率的关键,溜槽的自动焊接工序首先是上中板的打底焊和多层焊接,中板焊接完成后再进行上底板的焊接。整个工件的焊接由机器人自动焊接程序通过协调机器人和焊机等部件来实现[1]。焊接工艺在溜槽中板和底板焊接中扮演着举足轻重的角色,通过对中板和底板进行材料分析,选定了合理的焊接工艺,焊接工艺参数如表1、表2所示。

表1 中板焊接工艺参数

表2 底板焊接工艺参数

由表可见,由于母材较容易熔化到第一层焊缝金属中,所以在前两层焊缝焊接时,采用了较小电流、较慢的焊接速度,以减小母材的在掐面焊缝的损耗。

2.3.1 中板打底焊

将产品装到双工位焊接机器人变位机上进行打底焊接,工件装夹在变位机上,中板正面的焊接电流I=220 A~260 A,电压U=22 V~24 V,中板反面的焊接电压电流I=200 A~240 A,电压U=24 V~26 V两面的焊接速度应保持一致,焊接速度在400 mm/min~500 mm/min范围内。若中板与槽帮之间的单面对接间隙≤2 mm时,跳过此工序直接进行中板焊接工序。

2.3.2 中板焊接

从机器装夹中取下产品,去除点对焊缝,去除垫板,再重新进行加热,接着再重新装夹中板开始进行中板焊接。中板焊接在中板底板机器人焊接工作站进行在C形机架上倒挂的两台焊接机器人分别夹持一套双丝弯头焊枪,从工件上方对准中板两条焊缝,同时对中板的两条焊缝进行焊接,中板正反两面各焊3层,并按照中板反面的第一层→第二层→正面的第一层→第二层→反面的第三层→正面的第三层的顺序进行焊接,两个机器人采用相同的焊接参数设置,焊接正反两面第一、二层时参数,第1丝电流I=180 A~220 A,电压U=26 V~28V,第2丝电流I=240 A~300 A,电压U=27 V~30 V,焊接速度240 mm/min~300 mm/min焊枪与中板平面成40°~45°角并指向槽帮一侧,焊正反两面第三层盖面时,第1丝电流I=180 A~220 A,电压U=27 V~29 V,第2丝电流I=240 A~320 A,电压U=27 V~30 V,焊接速度280 mm/min~350 mm/min,见表1。

2.3.3 底板焊接

上中板焊接完成后,此时不需要对溜槽进行移动,接着进行底板的焊接。底板的焊接工艺方法是:底板与槽帮间的焊接坡口采用单面半V形搭接坡口,采用火焰预热装置对底板焊道进行预热,预热温度150℃~175℃,并在达到预定温度后用时间继电器自动熄火。预热后工件不动,C形机架移动过来,机器人采用表2所示的焊接工艺参数进行设置,对底板的两条焊道依次各焊3层,焊接第一层时,第1丝电流I=200 A~240 A,电压U=26 V~28 V,第2丝电流I=240 A~300 A,电压U=27 V~30 V,焊接速度300 mm/min~380 mm/min,焊第二、三层时第1丝电流I=240 A~260 A,电压U=26 V~28 V,第2丝电流I=260 A~300 A,电压U=27 V~32 V,焊接速度350 mm/min~450 mm/min,保护气体为二氧化碳富氩混合气体(80%Ar+20%CO)。

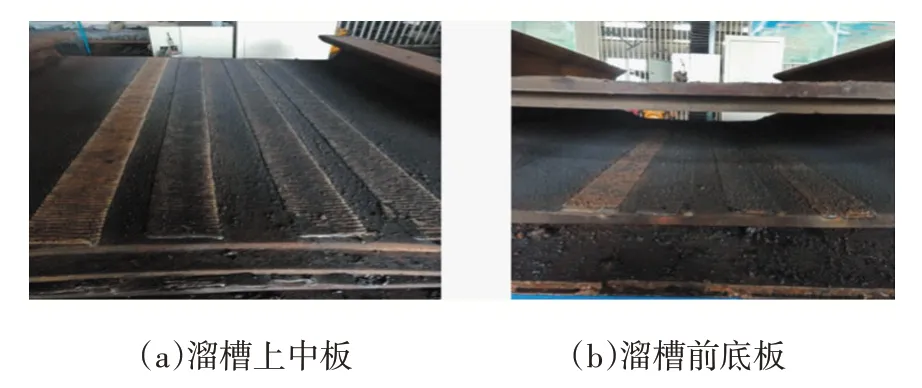

3 焊接质量的检验

焊后效果见图1,由图可知,自动机器人焊接后的焊缝平整美观,同时经检验,修复后的溜槽达到【GB/T11345-89】级(钢焊缝手工超声波探伤方法及探伤结果分级)保证焊缝内无裂纹未熔合、未焊透、不咬边,溜槽焊接变形小于等于3mm,焊接完成后测定中板弯曲卷翘程度在要求范围之内,后续就不再需要进行火焰矫正。

图1 焊接后溜槽

4 结论

(1)通过实验发现焊接过程中选用的参数合理,焊接过程中弧光小,烟雾小,飞溅小,对人体伤害小。与传统需人工操作的手工气体保护焊相比,这种焊接方式颇具优点,整个焊接过程安全可靠,数控气保机器人焊接技术数控程序简单,操作方便,当溜槽摆放位置固定后,具有可批量进行维修等优点,焊接中不需要操作工专门进行操作,大大减轻了操作工的工作量和强度。仅需一个操作工起辅助作用,操纵多台机机器人。

(2)因为双丝焊接的原因,焊接前丝时对后丝起到一定的预焊作用,因此焊缝纹路均匀、表面平滑美观、焊缝质量稳定可靠,大大提高了溜槽焊接的可靠性,并且焊接时间大大缩短,速度要比普通焊接高出几倍

(3)该研究中进行了小批量实验,每节溜槽焊接消耗耐磨焊丝约1包半,使用二氧化碳气瓶1瓶,二氧化碳富氩气瓶约1瓶,乙炔-氧气瓶1瓶,产生的维修费用仅为3 000元;而将溜槽外包维修,每节溜槽费用为49 000元,所以每节溜槽维修能节省46 000元,目前小批量试验中已经维修了20节溜槽,共计节约了80多万元,可为企业节约大量的资金。

综上所述,利用合理的数控气保机器人焊接技术和焊接工艺进行再制造修复,不仅能提高中部槽的使用寿命和性能,减轻操作工的劳动强度,还取得了良好的经济效益和社会效益。