芳烃联合装置低温热利用实践

2021-09-02王志华徐培泽

王志华,徐培泽

(中国石化金陵分公司,江苏南京 210033)

芳烃联合装置工艺复杂、分馏塔数量多、精馏塔低温热潜力巨大,装置生产过程中部分精馏塔塔顶100~200℃富含相变潜热的气相或气液混相物流,大多以空冷或水冷方式进行冷却,大量热量直接损失[1-3]。另外,部分炼厂仍需要使用大量1.0 MPa低压蒸汽用作精馏塔热源,例如异丁烷装置、气分装置、MTBE装置等,同时也有部分炼油厂使用低压蒸汽为配套生活区供暖,造成高温位低压蒸汽大幅消耗,未实现梯级利用。

1 芳烃联合装置低温热现状及存在问题

某公司60万t/a芳烃联合装置精馏塔顶包含低温热共计约164 MW,详见表1。低温热利用项目改造之前,精馏塔顶热量通过空冷直接冷却,造成低温热能损失,装置内部邻二甲苯塔与抽出液塔夏季塔顶空冷满负荷运行时,冷却负荷仍不足。芳烃联合装置内抽余液塔顶热量相对较高,但由于非芳组分实际工况较设计偏高,塔顶温度与冷后温度均较设计值低10℃左右,温位品质不高,但抽余液塔顶热量占据低温热总值将近一半。通过回收精馏塔低温热量,可有效实现芳烃联合装置用能优化并消除精馏塔夏季冷却负荷瓶颈。

表1 芳烃联合装置低温热概况

2 低温热利用方案比选

由于精馏塔塔顶低温热量巨大,芳烃联合装置通过挖掘合适用户以充分利用热量是实现节能增效的有效手段。常规低温热利用方式主要包含产热媒发电、产热媒传热供匹配温位精馏塔和产热媒通过机组制冷媒用于介质制冷等方式。下面结合该芳烃联合装置、炼厂用户实际需求,进行低温热利用方法探讨。

2.1 低温热发电分析

芳烃联合装置低温热用于产蒸汽或者热水,通过新增发电机组以产出热量用于发电。实际蒸汽及热水发电机组占地面积较大,且单纯只发电的技术热能利用效率较低,对于改建、占地较紧的装置适应性不高。按照国内某已经工业化芳烃装置实际蒸汽发电机组运行情况及热水发电机组数据,蒸汽发电综合效率约为30%,而新型的卡林娜动力循环技术的热水发电机组综合发电效率不到9%。从投资效益考虑,发电机组及配套工程的一次性建设投资较大,投资回收期较长。

2.2 异丁烷装置热阱分析

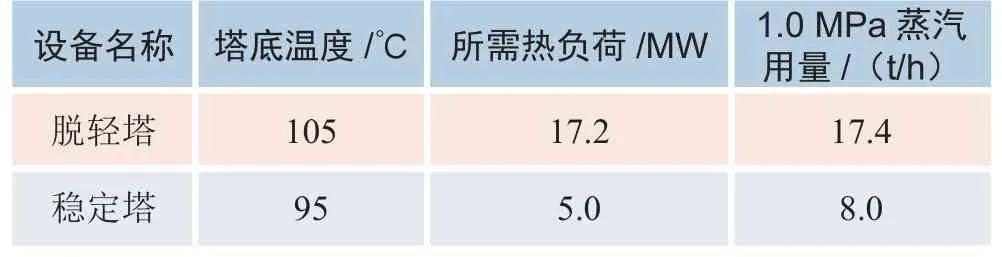

异丁烷装置设计规模为60万t/a,其内部脱轻塔、稳定塔底操作温度为95~105℃,均使用1.0 MPa低压蒸汽加热,高温位蒸汽未能梯级利用,装置用能存在巨大优化空间。具体工况见表2。通过以芳烃联合装置产出热媒水供给2台塔加热,可有效降低异丁烷低压蒸汽能耗。

表2 异丁烷装置精馏塔工况

2.3 催化裂化装置冷源分析

该公司内某催化裂化装置设计规模350万t/a,在夏季高温季节丙烯塔顶冷却负荷严重不足,丙烯塔塔顶压力与回流温度超过正常范围,为产品质量和安全运行带来较大风险。夏季丙烯塔需降量运行,导致上游催化装置进料被迫大幅度降低,最严重情况下降幅度达到15%,为夏季全公司的物料平衡及经济效益带来较大影响。通过新增溴化锂机组,以吸收式制冷方式将芳烃联合装置热媒水转换为12℃冷媒水,用于替代原有的30℃循环水冷却催化装置丙烯塔顶物料,可消除夏季催化装置高负荷生产瓶颈,并可解决该炼厂夏季全流程物料平衡问题。

3 低温热利用方案实施

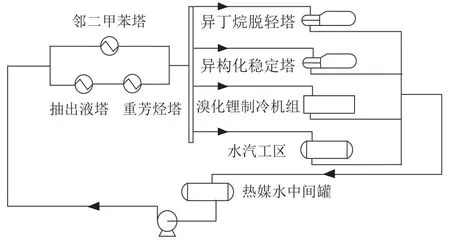

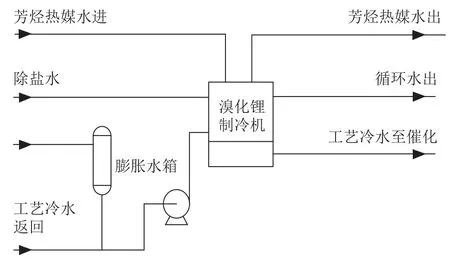

考虑现有炼厂内部热阱及冷源需求,该芳烃联合装置利用2019年装置停工大检修机会实施改造,即重芳烃塔、抽出液塔及邻二甲苯塔顶低温热利用改造项目,设计产热水1 360 t/h,供出热媒水温度135℃,回水温度100℃。改造后热媒水流程如图1所示。

图1 改造后芳烃联合装置热媒水流程

3.1 芳烃装置流程优化

某芳烃联合装置内部三台精馏塔产出热媒水原设计为三路并联方案,经过优化改为两路并联工况,产出热水135℃,新方案供出热水温度上升9℃,通过提高热水温位,解决了介质间传热温差小、关联装置操作弹性小的问题。另外,三台塔顶热媒水板换与空冷均呈并联状态,塔顶均保留原空冷流程,具体工艺流程见图2。遇取热装置停工检修或者各种热媒水系统波动异常工况时,可重启原空冷进行顶气冷却,也可将泄漏热媒水板换单独切出维修,装置生产调整灵活性大。另外,从项目投资考虑,空冷与水冷并联工况下施工,也可降低串联工况下部分平台需加高的施工费用。

图2 抽出液塔顶冷却流程

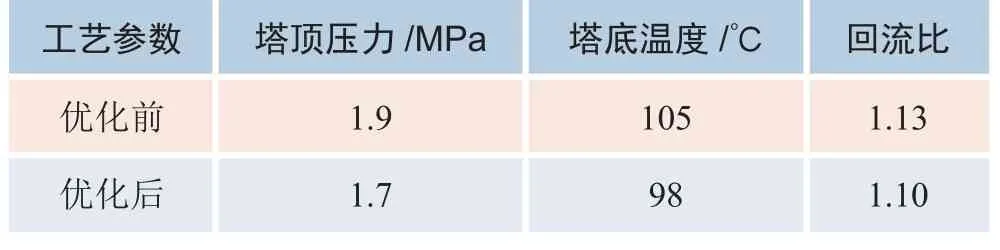

3.2 异丁烷装置参数调优

为提升传热效率,异丁烷装置脱轻塔进行降压操作试验,调整前后工艺参数见表3。异丁烷装置脱轻烃塔、稳定塔塔底以热水替代低压蒸汽进行加热,并保留蒸汽换热器备用,以防热媒水系统故障时可重新投用蒸汽加热流程。热媒水改造项目实施后,两塔分离精度可满足分离要求,异丁烷装置共计降低1.0 MPa低压蒸汽用量约25.4 t/h。

表3 脱轻烃塔降压优化参数调整情况

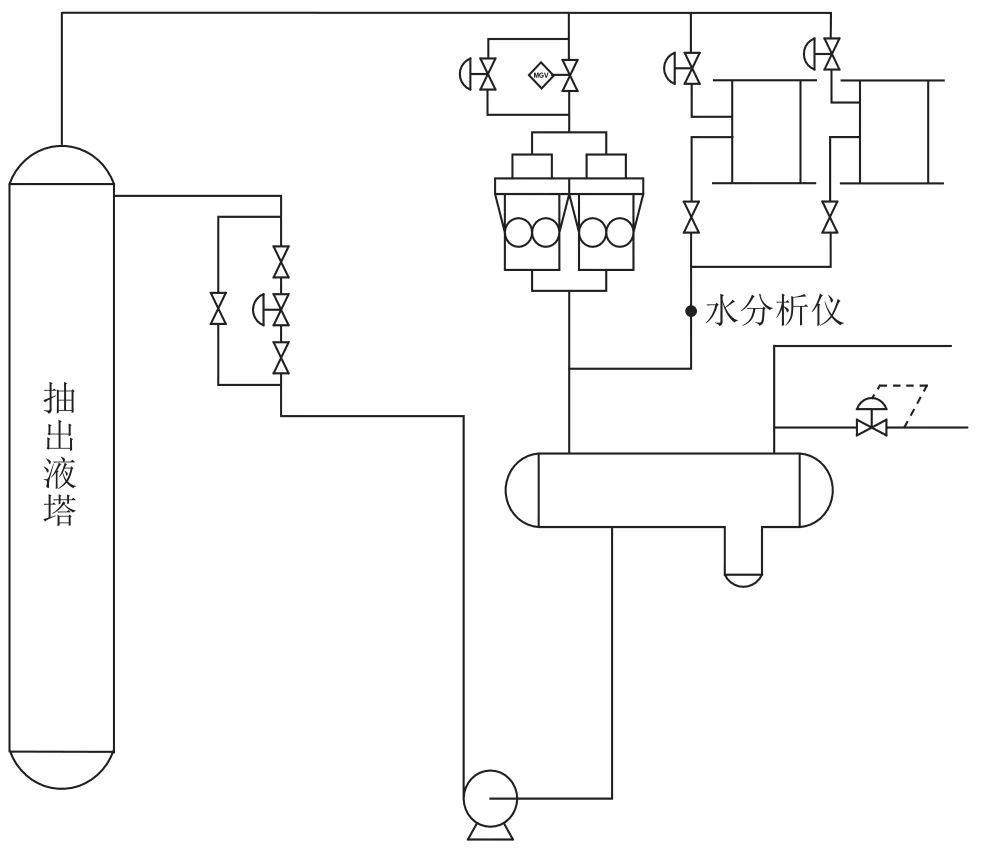

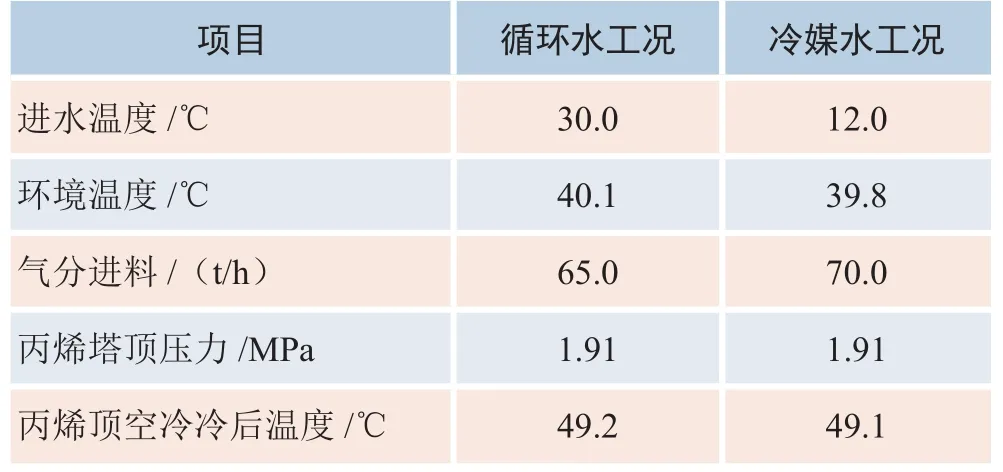

3.3 催化装置丙烯塔提负荷

芳烃联合装置热媒水系统新增溴化锂吸收式制冷机组,将产出热媒水热量经溴化锂制冷机组产出冷媒水,替代催化裂化装置稳定塔顶冷却器、丙烯塔顶冷却器部分循环水。某芳烃联合装置配套溴化锂制冷机组流程产冷媒水流程如图3所示。

图3 溴化锂制冷机产冷媒水流程

芳烃联合装置配套溴化锂制冷机组投用后,产出冷媒水温度12℃,回水22℃;原循环水进水温度30℃,回水温度40℃。相较于循环水工况,冷媒水具备传热温差更大、传热系数高的优势。夏季高温时段,催化裂化装置气分单元丙烯塔在应用冷媒水流程后,冷却效果明显,丙烯塔两种冷源工况下夏季时段运行参数对比见表4。

表4 循环水与冷媒水工况下丙烯塔运行参数对比

在同等气温的外界环境下,冷媒水流程应用后,气分单元丙烯塔处理负荷可以提高约5 t/h,配套催化裂化装置反应进料可以增加约25 t/h,可有效缓解催化裂化装置夏季高温时段满负荷生产瓶颈,有利于夏季炼厂上、下游装置物料灵活调整。

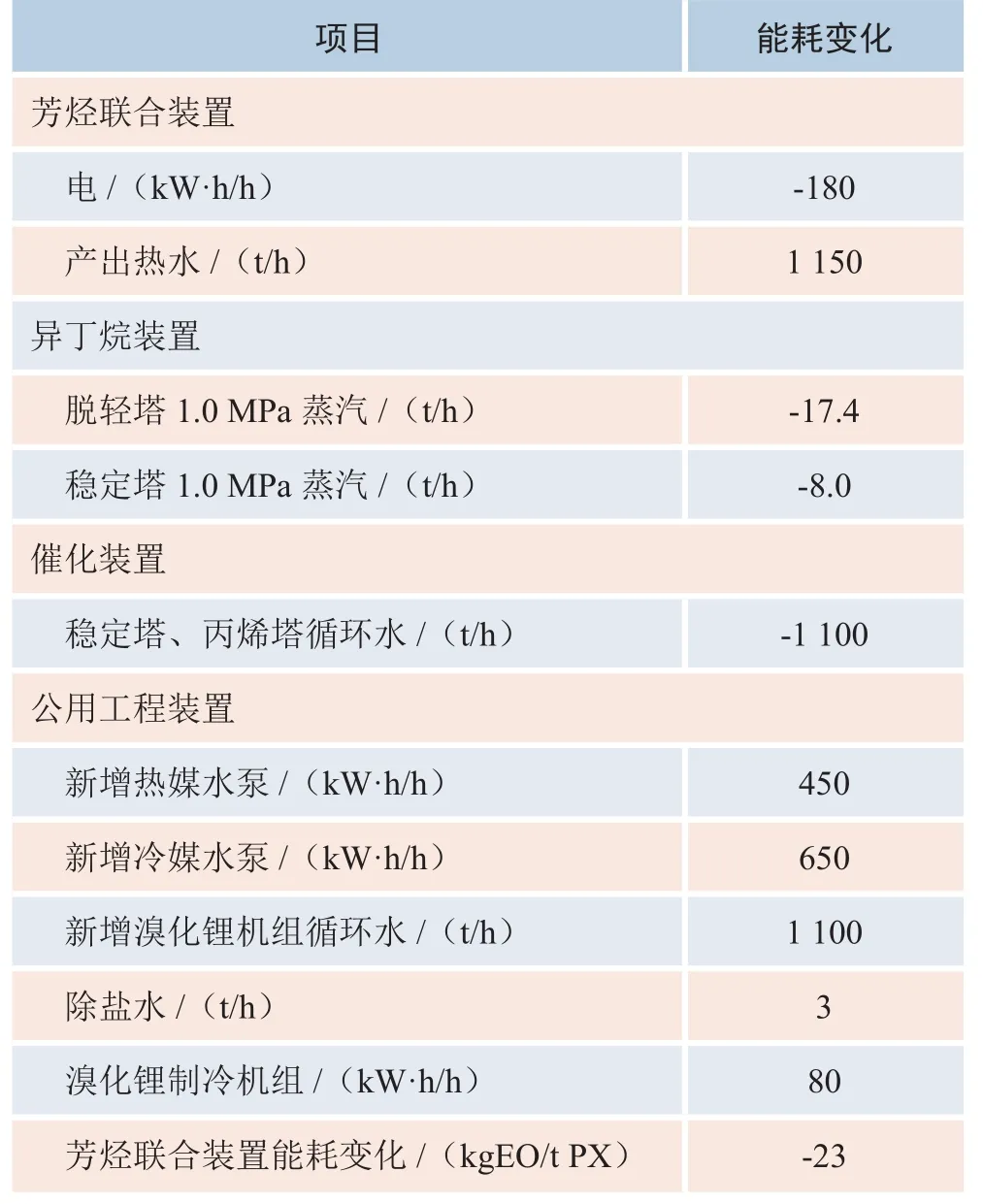

4 低温热利用项目能耗与效益分析

2020年某芳烃联合装置低温热利用项目投用后,各关联装置标定期间能耗变化平均值如表5所示,其中水汽装置由于全厂蒸汽平衡需要,暂未投用热媒水。按照2020年10月该公司能源价格,低压蒸汽150元/t、电0.5元/kW·h、循环水0.4元/t、除盐水7元/t计算,热媒水项目全年经济效益约为2 920万元。该热媒水节能项目总投资为1.08亿元,投资回收期为3.7年。按照135℃温位产出热媒水60%热量回收率计算,该芳烃联合装置节约能耗约为23 kgEO/t PX。

表5 热媒水系统关联装置能耗变化

5 结论

经过对某炼厂内热阱用户、冷媒用户及全厂布局深入分析,并考虑炼厂用地现状,提出以芳烃联合装置低温热产热媒水,并供给异丁烷装置替代低压蒸汽、热媒水经制冷机转化为冷媒水供催化裂化装置方案,实现低温热的有效利用。方案实施后,节约1.0 MPa蒸汽25.4 t/h,并且有效解决芳烃联合装置与催化裂化装置夏季冷却负荷不足问题。该低温热利用项目投用后,每年创造经济效益约2 920万元。另外,该芳烃联合装置实施空冷与水冷并联及高温位热水供出方案,可有利于提升异常工况期间供热、取热装置联合调整的灵活性。

下一步可根据芳烃联合装置内部尚未开发的低温热,继续挖掘炼厂内部匹配温位的热阱用户实现热量供取平衡,也可考虑替代炼厂配套生活区冬季供暖蒸汽,进一步实现炼厂总体用能优化。