第一、二、三代轴承钢及其热处理技术的研究进展(十四)

2021-08-31朱祖昌杨弋涛朱闻炜

朱祖昌,杨弋涛,朱闻炜

(1.上海工程技术大学,上海 201620; 2.上海大学,上海 200072;3.上海轨道交通检测认证(集团)有限公司,上海 200434)

③过共析钢的热-机械处理中双细化组织研究

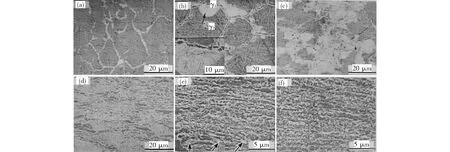

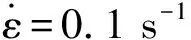

(a)ε=0.11;(b)ε=0.22;(c)ε=0.50;(d)ε=0.92;(e)ε=1.20;(f)ε=1.61图110 过共析钢中珠光体团在650 ℃,变形速率0.1 s-1条件下,随变形量ε增加的温变形过程中组织演变分析,TEMFig.110 The analyses of microstructure evolution of equiaxial ferrite in pearlitic zone for hyper-eutectoid steel during warm deforming processing with increasing deformation ε at 650 ℃ and deformation rate of 0.1 s-1,TEM

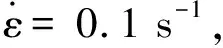

图111 共析钢过冷奥氏体在650 ℃,变形速率变形量ε为 0.90(a)和1.60(b)的TEM组织Fig.111 The microstructures of undercooling austenite of eutectoid steel during warm deforming at 650 ℃,deformation rate of

这里要着重指出:这种超细的等轴状铁素体和弥散分布的细小渗碳体颗粒组成(ɑ+θ)复相组织的形成是基于温变形热-机械处理的DET模式发生转变。

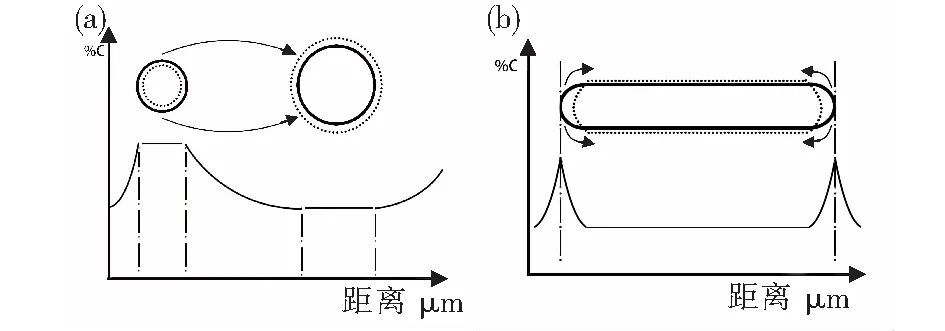

上述TEM分析也可以以图112进行简单描述:在温变形初期,珠光体P中片层F与片层Fe3C协调变形,在Fe3C缺陷处局部熔断的相邻F中产生大量位错,见图112(a);形变增加,F产生发生动态回复,晶内大量缠结位错对消,重排形成亚晶界,加快片层Fe3C球化成颗粒较大的渗碳体颗粒,见图112(b);继续变形中,亚晶合并发生粗化长大,另一方面由于Fe3C粒子的钉扎,亚晶通过转动形成大角度晶界,F通过继续动态再结晶过程,使F中位错密度降低,渗碳体粒子在C过饱和的F内析出,见图112(c);后期,F完成等轴化,较多细小Fe3C粒子在F晶内同时析出,就形成细小等轴状F晶粒和两类大小分布不同Fe3C粒子的超细化复相组织,见图112(d)。在这一过程中,铁素体F的等轴化主要是通过亚晶的转动,从而发生连续再结晶过程来完成。

图112 过共析钢中珠光体团在温变形过程中铁素体等轴化的组织演变示意图(弯曲箭头表示粒子的旋转)Fig.112 The schematic of microstructure evolution of equiaxial ferrite in pearlitic zone for hyper-eutectoid steel during warm deforming processing (the curved arrows indicate rotation of subgrains)

如果在F晶内形成这种弥散分布的细小Fe3C颗粒出现Zener钉扎,使F基体在形变过程中难以通过大角度晶界迁移,实现不连续再结晶,那么,铁素体F基体能保持更为细小的晶粒(对应着具有高的晶粒度)。

陈伟等还研究了Al加入的影响,除了上述指出的可以抑制网状渗碳体形成和减小珠光体片层距离外,还能细化F的晶粒尺寸为0.44±0.05 μm (小于不含Al钢的0.61±0.23 μm),增加大角度晶界铁素体分数值为62.3%(大于不含Al钢的60.6%),同时,分布在铁素体晶界面与晶内的渗碳体Fe3C粒径和粒子密度存在差别,分别为0.07±0.02 μm与0.14±0.14 μm、15.01×106mm-2与11.36×106mm-2(数字中前者均为含Al的钢)。另外,Al的加入阻止Fe和C的扩散,形变激活能由314.95 kJ/mol提高到416.32 kJ/mol。这些数字说明,合金元素Al的加入将会阻止Fe3C球化和再析出,阻止Fe3C颗粒的粗大。为此,合金元素Al的加入会进一步细化得到的(α+θ)复相组织。

单珺等[170]在GCr15SiMo中加入0.43%~0.97%Al(质量分数,%)的无碳化物贝氏体轴承钢进行球化退火工艺研究,优化出一种4周期循环退火工艺,经过6 h后得到具有碳化物基本球化完全,碳化物平均直径 ≤ 0.55 μm,颗粒直径小于1 μm的和球化率达到93%~99%的结果,比原来采用700 ℃等温退火10 h工艺的效果好,从而能节约能源。比按美国金属学会ASM推荐的连续球化退火或等温球化退火耗时10~16 h的工艺,能提高生产效率。他们认为,合金元素Al的加入能提高钢的A1临界相变温度,增加相应的相变过冷度(实测数值列于表22 中),从而达到抑制网状渗碳体形成和减小珠光体片层距离。但是,Al的最佳加入量为质量分数0.75%。

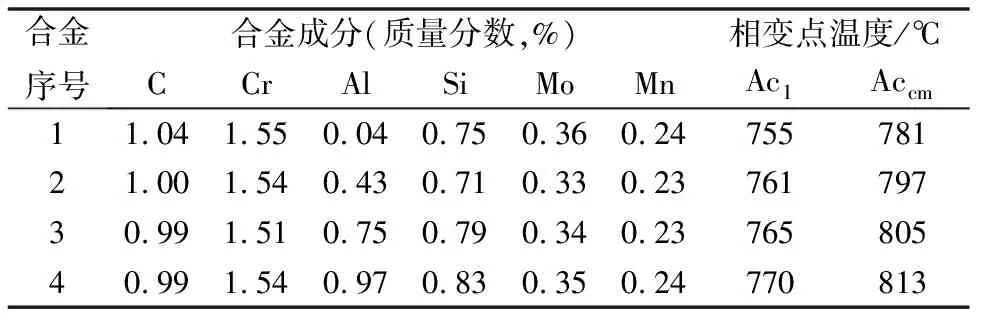

表22 不同Al含量提高钢的A1临界相变温度实测数值[170]Table 22 The tested critical phase transformation temperatures forsteels with different contents of Al[170]

王宝奇等[183]在含Al超高碳钢UHCs-1.6Al (1.6C-1.5Cr-1.6Al,质量分数,%)的等温球化工艺的研究中也指出,Al的加入使得钢中网状碳化物的析出受到抑制。

④中碳亚共析钢的热-机械处理中双细化组织研究

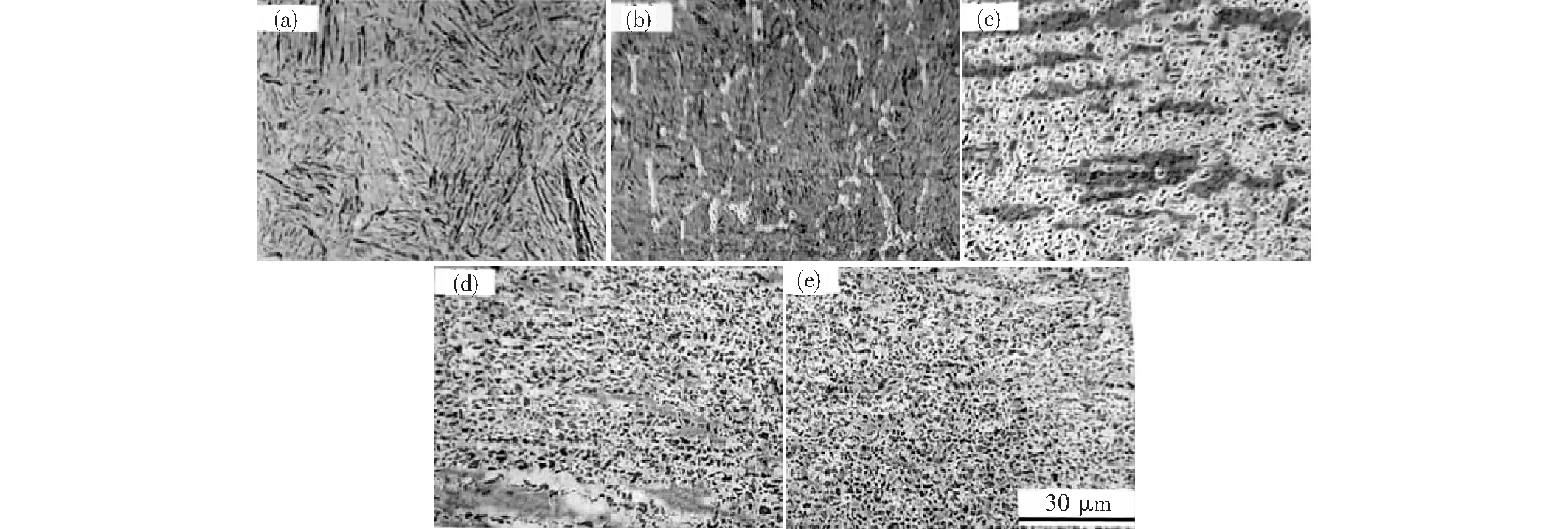

(a)ε=0.11;(b)ε=0.22;(c)ε=0.50;(d)ε=0.92;(e)ε=1.20;(f)ε =1.61图113 中碳亚共析钢过冷奥氏体在650 ℃,变形速率 0.1 s-1,变形量增加过程中的SEM组织变化Fig.113 The microstructure evolution of undercooling austenite of medium carbon hypo-eutectoid steel deformed at 650 ℃,deformation rate of 0.1 s-1 and with increasing strain content,SEM

(a)ε=0.36;(b)ε=0.69;(c)ε=1.05;(d)ε=1.44;(e)ε=1.61图114 中碳亚共析钢过冷奥氏体在700 ℃,变形速率 10 s-1,变形量增加过程中的SEM组织变化Fig.114 The microstructure evolution of undercooling austenite of medium carbon hypo-eutectoid steel deformed at 700 ℃,deformation rate of 10 s-1 and with increasing strain content,SEM

在ε=0.36时,试样立即进行冰水淬火,基体组织仍为马氏体,见图14(a);在ε=0.69时,铁素体F发生动态转变,析出在原奥氏体A晶界上,见图14(b);在ε=1.05时,铁素体F向奥氏体A晶粒内部推进,并随着变形方向被拉长,见图14(c);在ε=1.44时,组织中才出现片层状珠光体团,见图14(d);在ε=1.61时,才仅仅形成了F+片层状P团的组织,F晶粒的截径为1.75±0.36 μm,是比较粗的,见图14(e)。

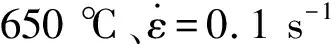

在等温球化过程中,片层状珠光体P的球化可分为三步:1)片层状珠光体P中的渗碳体片层的相变缺陷处先发生弯折、溶断,使片层状Fe3C分解为长短不匀的Fe3C小段;2)长宽比不同的Fe3C小段进一步球化成具有临界长宽比呈均匀分布的组织(这时相应对应着在铁素体基体中具有基本相近的碳浓度);3)Fe3C小粒按Ostwald的熟化方式进行长大。在这一过程中,将涉及二种碳原子在铁素体基体中的扩散机制,见图115。对前一种机制,存在片/球长宽比的临界值,北京科技大学工作中的球化动力学曲线以长宽比=3。

在关键的第二步中,长宽比不同的Fe3C小段两端具有不同的曲率半径,按照Gibbs-Thomsom效应,在曲率半径小的Fe3C附近的F(ɑ)内的碳浓度,高于F(ɑ)中大曲率半径处的碳浓度,这种碳浓度的不同引起碳原子的扩散从而实现渗碳体小段片的球化(图115(a)的扩散机制),直到出现具有临界长宽比呈均匀分布的组织,在这时将不发生明显的碳在铁素体中的扩散了。但是这种通过相界面扩散球化的速度缓慢,一般要几十甚至上百小时。如果对片层状珠光体进行形变,形变增加的形变能量明显促进片层状珠光体P球化,与珠光体等温球化相比,热变形一般可使球化速度提高4个数量级左右。形变使铁素体F(ɑ)中的位错密度提高,能增加渗碳体的开始球化位置,同时促进Fe、C原子的扩散,成为快速扩散通道。

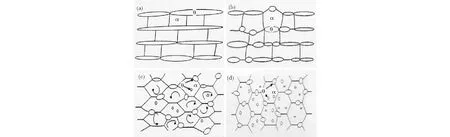

(a)断板型扩散模式;(b)Ostward熟化模式图115 碳原子在铁素体基体中的两种扩散机制(a)broken board diffusion mode; (b)Ostward modeFig.115 Two diffusion mechanisms of carbon atom in ferrite matrix

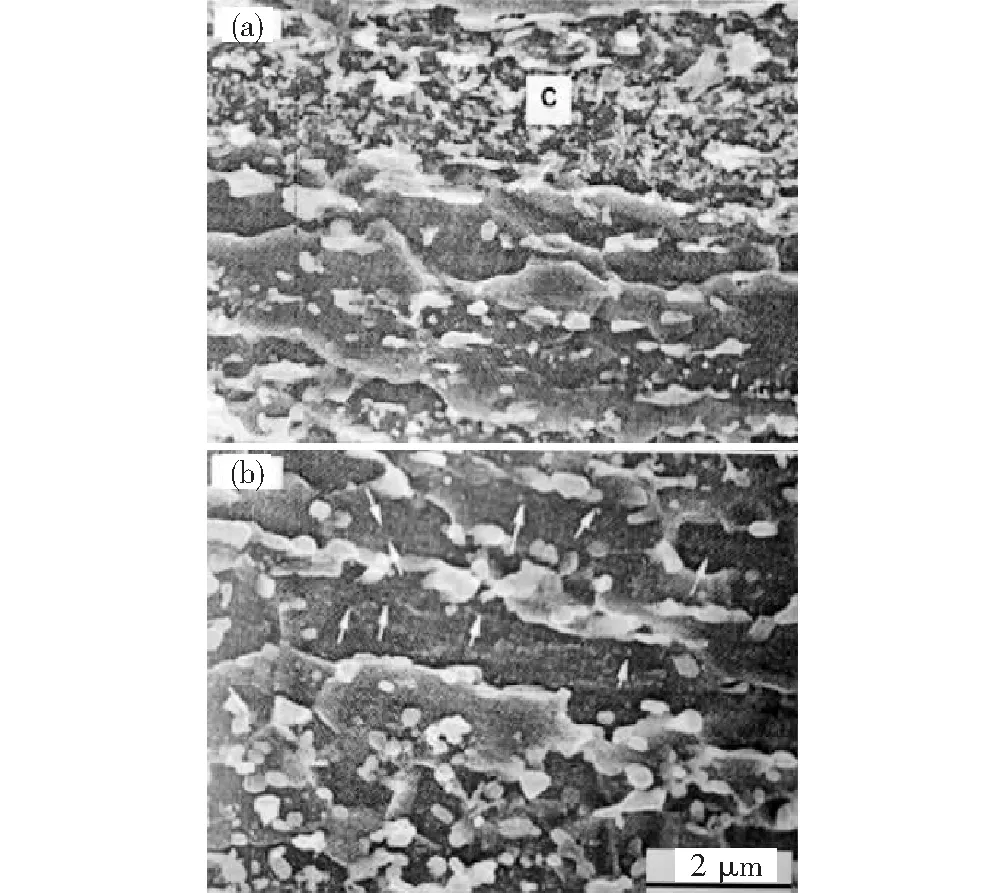

图116 (a)650 ℃等温退火25 h和(b)温变形过程中渗碳体球化程度相似的组织形貌图Fig.116 The similar SEM morphologies of spheroidization of cementitefor (a)isothermal annealing at 650 ℃ for 25 h and (b)warm deforming process

(a)ε=1.20; (b)ε=1.61图117 中碳亚共析钢过冷奥氏体在650 ℃,变形速率 0.1 s-1,温变形时SEM组织Fig.117 SEM microstructure of medium carbon hypo-eutectoid steel during warm deforming processing at 650 ℃, deformation rate of 0.1 s-1

这种状态的热平衡态使体系的自由能下降,为碳浓度均匀化和析出超细Fe3C提供了驱动力。根据Gavrilguk,C原子与位错交互作用所需的能量为0.5 eV,大于Fe3C中C原子与Fe原子的结合能,Fe3C溶解,形成C在F中的浓度梯度。在形变过程中产生数量众多的空位及高密度位错帮助下,主要导致F区内位错密度提高,C和位错形成Contrell气团等,形成碳原子过饱和铁素体F,其饱和的C原子分数最高可达3%(这在上面已经指出)。但是在原先共析F区存在着低的碳浓度区域,这样就形成碳原子从高C区(原片层状P区)扩散到低C区(原先共析F区),即发生碳浓度均匀化。随着温变形过程的进行,变形量增加,在发生铁素体细化和等轴化过程中的动态回复和再结晶时,使位错密度急剧下降,造成碳原子在铁素体F中固溶度下降。这时,Fe3C会以小颗粒形式析出,得到超细Fe3C颗粒在铁素体F基体上分布的(细F+超细Fe3C)复相组织。

(未完待续)