运用DMAIC工具分析某车型前照灯的匹配问题

2021-08-30宋昌铭何芳菲

宋昌铭 何芳菲

摘要:DMAIC工具是解决复杂问题的一种策略,是六西格玛的业务改进方法流程,实现客户满意的方法,广泛应用在各个行业当中。文章利用DMAIC工具分析某车型前照灯与前格栅左右间隙不均问题,通过定义问题、测量方法、分析原因、改进措施、控制阶段共5步骤,实现问题解决、质量提升。

关键词:DMAIC工具;前大灯;前格栅;间隙不均;匹配

中图分类号:U463.8文献标识码:A

0引言

随着近年新能源汽车的崛起,迅速占领国内外新能源汽车市场是本司近年来重要的战略增长点。公司先后推出的E平台汽车产品,遇到了非常激烈的市场竞争。主要竞争对手不断推陈出新,品质、成本和周期不断冲击着传统开发模式,企业正遭受着巨大的经营挑战。为快速占领新能源汽车市场,满足客户的需求,要求产品的设计更具合理性、竞争力。

前脸匹配是整车外观品质的主要载体,前照灯和前格栅匹配要求更能直接反馈整车的品质,其安装点涉及零件多、尺寸链复杂,匹配的难度高。本文基于某新能源车型的前照灯与前格栅左右间隙一致性问题,运用DMAIC质量工具分析其尺寸控制的方法。

1定义阶段

定义阶段主要是确认顾客的关键需求并识别需要改进的产品或流程,组成项目团队,制定项目计划,确定要进行测量、分析、改进和控制的关键质量特性(CTQ),将项目完善于合理的区间范围[1]。

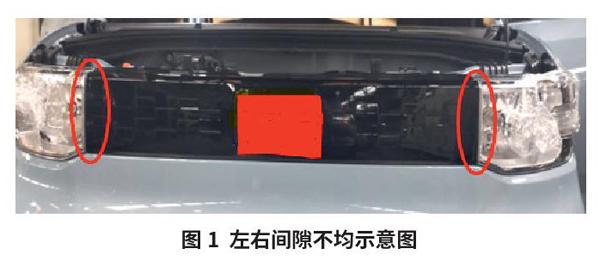

从2020年10月开始,本司某车型前照灯与前格栅左右间隙不均,不符合DTS定义的标准,故障率约25%,下线返修困难,影响一次下线合格率,影响客户满意度(图1)。

明确项目需求为整车匹配质量提升,逐层展开外饰、内饰和车身,确定为外饰匹配问题,逐步细化成前照灯与前格栅匹配并使其可以测量。最终确定,关键需求为某车型前照灯与前格栅左右间隙不均故障率,据此展开六西格玛项目。

SIPOC表示产品实现过程的主要活动,包括定义的范围和过程的关键因素。通过供应商(Supplier)、输入(Input)、过程(Process)、输出(Output)和客户(Custom)5个步骤进行分解,得到车身、调整线、上弯梁装配、前照灯装配和前格栅装配5大区域的因素,为后续阶段提供解决问题的方向。

根据过往车型,确认项目目标为:故障率由25%降至7%,并制定5个阶段的相应时间计划。

2测量阶段

测量阶段是定义阶段的后续活动,也是连接分析阶段的桥梁,是事实和数据的具体表现[1]。通过测量评估,不仅可以验证测量系统的有效性,还能识别出项目过程的输出结果Y。

2.1测量系统分析MSA

在开始测量并收集数据之前,必须对测量系统作出评价,对测量系统的问题进行分析和纠正,以保证测量数据的质量。总装车间随机挑选30辆整车,选定2名测量人员,随机对故障位置使用三角尺测量一遍,所有记录按固定顺序整理好。

利用Minitab软件对测量系统的重复性和再现性分析,以验证本项目量具的误差。根据计算结果,量具的方差贡献率为0.6(<1.0),符合测量系统MSA要求;量具的研究变异值GR&R为7.74%(<10.00%),测量系统能力良好;可区分类别数18(>10),表明分辨力优良。本项目测量系统分析MSA顺利通过。

2.2柏拉图-Pareto

柏拉图是确定关键输出变量Y的常用方法。根据故障模式,存在9种组合,其中7种产生左右间隙不均的故障。利用Minitab柏拉图模块,确定输出变量Y(图2)。

根据柏拉图分析结果,依据二八原则(80%的结果源于20%的原因),左右间隙一致性的CTQ(关键品质特性)确定为左大右小、左小右大,2种缺陷占总缺陷的80.50%。Y为左右间隙一致性,Y1为左大右小,Y2为左小右大(注:当间隙<1.0mm为过小;当1.0mm≤间隙≤3.0mm为正常;当间隙>3.0mm为过大)。本项目只关注Y1和Y2缺陷,其他不做项目攻关重点。

3分析阶段

分析阶段是对CTQ进行预测,分解出影响的要因,增强对过程和问题的理解,进而识别问题的主要原因X。利用鱼骨图从人、机、料、法四个方面进行分析,一共找到9个要因,逐一进行分析(图3)。

3.1原因X1:员工技能差,培训不到位

小组成员调查了前照灯与前格栅安装工位、间隙检验工位员

工的操作以及成绩,结果如下:均通过公司三级培训、岗位指导培训考核;均熟悉SOS标准要求,按工位SOS进行操作;均理解前照灯与前格栅间隙标准。因此X1非要因。

3.2原因X2:未按标准化操作,不清楚质量标准

小组成员拉动车间工程师对前照灯及前格栅的安装工位、间隙检验工位进行标准化检查、质量分层审计,查看培训记录表,均通过培训考核。因此X2也非要因。

3.3原因X3:前大灯尺寸问题

前照灯上检具确认尺寸状态(图4),基准面C宽度方向离空2.5mm,基准销B与基准销E距离偏小1.0mm,B销先进,E销不能自然进销,强行装配导致尺寸失真,产生旋转,影响左右间隙。匹配面间隙如为-0.3~+0.2mm,则对问题贡献较小,因此X3为要因。

3.4原因X4:前格柵零件尺寸偏差问题

对前格栅问题位置尺寸进行现场抽查,连续5件上检具检测。左侧尺寸间隙为0~0.2mm,符合要求,对问题贡献较小;右侧尺寸间隙为0.3~0.5mm,符合要求,对问题贡献较小。因此X4为非要因。

3.5原因X5:前大灯安装点尺寸问题

收集左、右前照灯5个安装点CMM左右向数据,利用Minitab软件使用箱线图模块分析(图5)。左、右侧测点15即前照灯支架的左右尺寸离散波动大,对问题解决不利。安装点涉及零件左、右前轮罩外板加强板合件。

检具发现前照灯支架Y向尺寸偏差1.5mm;前大灯支架与本体件内部匹配线接触,整车焊接后会产生扭曲;料框不合格,前照灯支架易产生变形。3个原因的累积对故障问题贡献大,因此X5为要因。

3.6原因X6:前格栅安装点尺寸问题

厂外检具检查前格栅钣金安装点(图6),左右向偏差均在0.2mm左右,符合要求。

厂内CMM统计前格栅左右钣金安装点,左侧Y向偏差0.2~0.5mm,右侧Y向偏差-0.4~+0.3mm,且相互偏差一致性在0.2mm内,符合要求。因此X6为非要因。

3.7原因X7、X9:前照灯与白车身装配稳定问题

实车装配过程中,前照灯与车身的X向尺寸存在较大波动。左侧1.5~6.0mm,右侧1.5~6.5mm,而产品设计数模间隙为3.5mm。X向间隙波动大,与理论值3.5mm存在1.5~3.0mm差异,前大灯会发生随机旋转,与前格栅间隙跟着波动,对问题贡献较大。因此X7和X9为要因。

3.8原因X8:前格栅与白车身的装配稳定问题

从产品数模来看,上部B定位销M6配Φ7,下部与前保险杠Y向定位单边0.5mm,设计数据Y向存在间隙0.5mm调节量。前格栅与白车身的Y向间隙存在0.5~1.0mm波动量,对问题有贡献。因此X8为要因。

根据以上分析,得到4组要因X:前照灯尺寸问题X3;前照灯安装点尺寸问题X5;前照灯与白车身的装配稳定问题X7和X9;前格栅与白车身的装配稳定问题X8。通过X和丫因果关系,识别出问题产生的根本原因,进行下一步的改进。

4改进阶段

进入关键的改进阶段,针对分析的要因X进行根本原因的整改,形成最佳的解决方案,并验证有效性。

4.1要因X3改进

通过修配前照灯模具,前照灯基准面C基本贴合,基准销B与E销距在0.2mm以内,销子能正常装配,改善明显,符合检具公差要求,满足尺寸技术要求。

综上可知,前照灯尺寸满足要求。

4.2要因X5改进

修配翼子板安装支架模具,整改单件与本体的匹配面尺寸;调整工装夹具,调合总成左右一致性。檢具确认前照灯安装点间隙4.8~5.5mm,符合零件尺寸公差。整改料框,排除运输的变形因素,完成厂外要因的整改。

在厂内筛选20台车身,收集CMM测量前照灯支架尺寸,利用Minitab箱线图模块,中位数偏差小、离散波动±0.75范围,对问题解决有利(图7)。

综上可知,前照灯安装点满足要求。

4.3要因X7、X9改进

根据数模制作随形定位块,前照灯工位增加定位块装配(图8),左右对称。筛选30台车,测量对应理论位置(3.5mm)的值在3.0~4.0mm,状态稳定,波动明显减小2.0~3.0mm。

综上可知,增加定位块满足前照灯位置稳定,达到目标。

4.4要因X8改进

前格栅间隙检查工位增加楔形块(图9),下线车辆进行间隙测量在1.0~3.0mm之间,达到设计要求。增加楔形块是用于左右向间隙调整,结果装配稳定,达到目标。

经过4个要因的改进,根本原因得到彻底解决,并验证有效。

5控制阶段

控制阶段是项目固化改进成果的重要步骤,将成功经验标准化、制度化、文档化,建立过程控制系统[1],从而形成新的工作方式并加以保持。

5.1C1目标达成情况

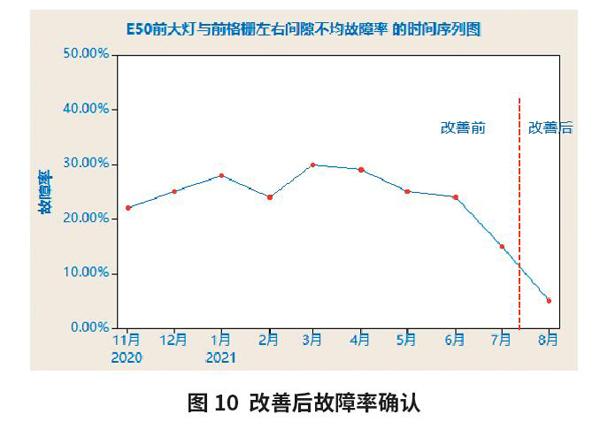

根据故障位置统计,利用Minitab时间序列图可看出,故障率由改善前的25%下降至改善后的5%,目标达成(图10)。

5.2C2项目控制计划

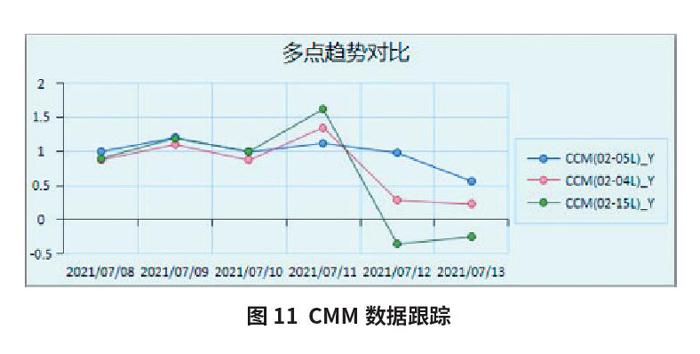

前照灯尺寸每班次都要进行上检具的全尺寸检查,对前照灯车身安装点的CMM尺寸数据进行锁定跟踪(图11)。新增的定位块和楔形块,列入工位的SOS。装件员工、过程检验员和SIP站检测采用塞尺监控故障位置。

6结束语

本文通过某车型前照灯的匹配问题,介绍六西格玛DMAIC的实施过程,验证了六西格玛在产品质量改进的有效性[2],彻底

解决了项目的匹配问题。汽车外观间隙质量的改善涉及汽车整个产品生命周期[3]。基于数据的六西格玛统计工具,分析和解决问题更加科学,可形成LessonLearn指导后续新项目开发,对项目问题解决、尺寸控制方法有较好的指导意义。

【参考文献】

[1]何桢.六西格玛管理(第三版)[M].北京:中国人民大学出版社,2014.

[2]张素姣,田霞,冯珍,六西格玛DMAIC方法在产品质量改进中的应用[J].科技管理研究,2010,30(11):176-179.

[3]葛运朋,六西格玛方法在汽车外观间隙改善中的应用[J],中小企业管理与科技(中旬刊),2021(02):178-179.