锅炉水冷壁过热管穿孔失效原因

2021-08-30李荣之王建元欧红燕张全新

李荣之,王建元,欧红燕,张全新

(重庆钢铁研究所有限公司,重庆 400084)

某公司垃圾焚烧发电机组的锅炉水冷壁过热管自投入使用以来,多次发生穿孔爆管事故,每次都是采取紧急措施对钢管穿孔部位进行堆焊修补,每次发生穿孔的部位不同,穿孔造成锅炉水管泄漏,严重影响机组安全稳定运行。失效锅炉水冷壁过热管的材料为20G钢,管规格为φ38 mm×3.5 mm,钢管成型工艺为热轧,热处理状态为正火。管内介质为水和过热蒸汽,压力为4.78 MPa,温度约400 ℃,管外为高温烟气,炉内烟气温度约800 ℃,高温烟气和管内蒸汽通过水冷壁过热管进行热交换。为了查找锅炉水冷壁过热管穿孔失效原因,避免再次出现此类问题,笔者对失效过热管进行了取样检验,并结合过热管的服役环境和检验结果对过热管失效的原因进行了分析。

1 理化检验

1.1 宏观观察

先对两种钢管样件进行对比分析,一种是较为完好的原样管(远离高温烟气),另一种为已发生明显穿孔的失效过热管(靠近高温烟气),如图1所示。发生穿孔的失效过热管有两件,其中一件有明显穿透孔洞,孔径约10 mm,另一件裂纹刚刚穿透管壁,未见明显扩展。发生穿孔的过热管表面有较厚积灰,过热管内壁有较厚沉积物,过热管内外氧化锈蚀现象较为严重,连接过热管的鳍片氧化锈蚀也十分严重。同时,在穿孔处过热管有明显鼓包现象,管径明显膨胀,壁厚明显减薄,从该部位附近截取样品测量外径,实测结果为43.5 mm,壁厚仅为0.82 mm。较为完好的原样管未见穿孔,无明显氧化锈蚀,原样管未见鼓包膨胀现象,其外径实测结果为38.04 mm,壁厚为3.60 mm,符合GB/T 5310—2017《高压锅炉用无缝钢管》中锅炉管外径及壁厚尺寸的允许偏差规定范围。

1.2 化学成分分析

使用SPECTRO LAB型直读光谱仪及CS-206型红外碳硫仪对失效过热管进行化学成分分析,结果见表1。可见其化学成分满足GB/T 5310—2017《高压锅炉用无缝钢管》对20G钢管的成分要求。

1.3 拉伸性能试验

在原样管无焊接鳍片的部位沿纵向剖取弧形试样,使用CMT 1505型电子万能试验机对其进行拉伸试验,结果见表2。可见其拉伸性能满足GB/T 5310—2017的技术要求。

表2 原样管的拉伸性能Tab.2 Tensile properties of the original pipe

1.4 硬度测试

分别对原样管和失效过热管穿孔部位取样,使用HV-10B型维氏硬度计对其进行硬度测试,结果见表3,可见失效过热管的硬度明显低于原样管的。

表3 过热管的硬度测试结果Tab.3 Hardness test results of the superheat pipes HV5

1.5 金相检验

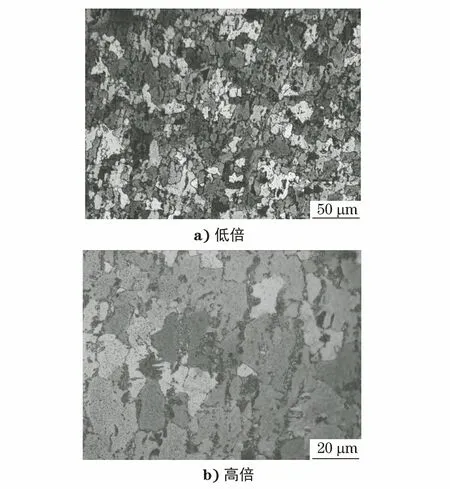

分别在原样管和失效过热管穿孔部位取样,磨制成金相试样,经抛光后采用QLYMPUS GX71型金相显微镜对其进行观察。首先对过热管的非金属夹杂物进行检测,观察发现原样管和失效过热管的非金属夹杂物含量和级别均较低,按照GB/T 10561—2005《钢中非金属夹杂物含量的测定——标准评级图显微检验法》进行评定,其级别为A1.0,B1.0,C0.5,D1.0级,如图2所示。试样经4%(体积分数)硝酸酒精溶液浸蚀后,观察发现原样管显微组织为铁素体+珠光体,晶粒度为9级,组织较为均匀,珠光体形态完好,如图3所示。失效过热管的显微组织也为铁素体+珠光体,但珠光体已发生明显球化,局部区域已完全球化,沿晶界存在较多的颗粒状和片状游离渗碳体,按照GB/T 13299—1991《钢的显微组织评定方法》评定,其渗碳体级别为3.0级。同时失效过热管的晶粒相对原样管已明显粗化,其级别为5.5级,如图4所示。

图2 不同过热管的非金属夹杂物形貌Fig.2 Morphology of non-metallic inclusions in the different superheater pipes:a)the original pipe;b)the failure pipe

图3 原样管的显微组织形貌Fig.3 Microstructure morphology of the original pipe:a)at low magnification;b)at high magnification

图4 失效管的显微组织形貌Fig.4 Microstructure morphology of the failure pipe:a)at low magnification;b)at high magnification

2 分析与讨论

水冷壁过热管是锅炉的主要受热部件,由数排钢管组成,分布于锅炉炉膛四周,管内为流动的水或过热蒸汽。水冷壁过热管吸收炉膛高温火焰或烟气的辐射热量,同时降低炉墙温度,保护炉墙。锅炉水冷壁过热管的工作条件比较恶劣,除了承受高温高压作用外,还受到工作介质和烟气的腐蚀,容易造成过热管爆管失效,发生泄漏,锅炉水管一旦泄漏将严重影响机组安全稳定运行。

从以上理化检验结果来看,过热管的化学成分符合GB/T 5310—2017对20G钢管的要求,过热管的力学性能、非金属夹杂、晶粒度级别等指标也未见异常,均符合标准规定。由金相检验结果可知,失效过热管晶粒已明显粗化,同时珠光体已发生明显球化,局部区域已完全球化,沿晶界存在较多的颗粒状和片状游离渗碳体,这说明失效过热管长期受到高温作用,使碳化物发生球化,珠光体形成团状,晶粒也逐渐长大[1-3]。由失效过热管与原样管的硬度测试结果可知,失效过热管长期经受高温作用,其显微组织已经球化和粗化,因此硬度也明显低于原样管[4]。同时,失效过热管的钢管外壁及鳍片处氧化现象较为严重,管壁明显减薄,说明失效过热管长期承受氧化腐蚀作用[5]。

该锅炉水冷壁过热管的材料为20G钢,一般来说,这种材料在工作温度450 ℃以下长期工作是比较安全的,当超过该温度时,其显微组织将发生明显改变,强度也将下降。20G钢管长期处于450~550 ℃时,珠光体组织将发生球化,显微组织为铁素体+细粒状球化珠光体,如果管壁温度长期处于600~700 ℃,显微组织中将出现沿晶分布的颗粒状和片状游离渗碳体。失效过热管的显微组织中发现晶粒明显粗化,珠光体明显球化,且沿晶存在较多的颗粒状和片状游离渗碳体,从这一点可以确定该批20G钢锅炉水冷壁过热管长期处于450 ℃以上的高温过热状态,局部区域的管壁温度达到或超过600 ℃[6-7]。

锅炉水冷壁过热管的管壁是炉内高温介质与管内介质的热交换界面,其一方面吸收炉膛中高温火焰或烟气的辐射热量,使管壁温度很快上升,但同时又通过内部流动的水或蒸汽及时带走热量,使管壁温度及时降低而不至于升至过高,始终使管壁处于安全的工作温度范围内,以确保锅炉水冷壁的长期正常运行。如果炉内烟气温度较高,同时在水冷壁过热管表面积灰和内壁水垢等沉积物较厚的情况下,过热管内冷却介质不能及时带走热量以充分冷却水冷壁,未能充分平衡热能,将致使水冷壁温度上升,造成过热管管壁长期承受高温及氧化腐蚀作用。生产实践表明,20G钢管经过长期高温作用,显微组织恶化,将导致其室温强度、高温强度、持久寿命及硬度等力学性能降低,随着管壁承受温度的上升,特别是当碳化物扩散分布到铁素体晶界沿晶形成游离渗碳体,达到完全球化程度后,强度和韧性会急剧下降,钢管金属已不再具有原来的强度,此时在管内高压蒸汽工作压力作用下,钢管将发生塑性变形,同时钢管管壁在高温作用下受到更快更严重的氧化腐蚀而被逐渐减薄,过热管在高温与压力的双重作用下管径逐渐膨胀,壁厚逐渐减薄,出现膨胀鼓包变形现象,最终导致过热管的穿孔失效[8-10]。

3 结论及建议

失效过热管长期处于450 ℃以上的高温状态,局部区域管壁温度达到600 ℃,使过热管长期承受高温及氧化腐蚀作用,过热管的珠光体组织发生明显球化,局部完全球化,沿晶界存在较多游离渗碳体,显微组织的恶化使过热管的强度和力学性能下降;被腐蚀减薄的过热管在管内压力作用下膨胀变形,最终导致过热管穿孔失效。

建议在锅炉运行时,加强水冷壁过热管的现场监测和风险排查,对管壁温度进行在线监控,适时对过热管外形尺寸进行测量,当发现过热管外径胀粗率超过规定值时应及时进行修复或更换。同时及时对过热管表面积灰和管内沉积物进行清理,避免热交换受阻使管壁温度超高而导致过热管组织性能恶化和氧化腐蚀,控制和减少穿孔失效风险。