石英管环切机设计与实验研究

2021-08-24罗亚南郭关柱李照存

罗亚南, 郭关柱, 李照存

(1.云南农业大学 机电工程学院, 云南 昆明 650201; 2.昆明沃特尔机电设备有限公司, 云南 昆明 650204)

0 引言

碲锌镉、锗、砷化镓等单晶材料是远红外探测器或辐射探测器发展的重要材料, 单晶材料具有特定的光电性质,适合制作高性能室温γ 或X 射线探测器,而碲锌镉更是红外探测器材料碲镉汞的理想衬底材料, 上述单晶材料制备时,需要经过提纯、封装、混合、生长、检测和切片等系列工艺,才能获得真正可使用器件[1-3]。

制备过程中, 需要多次将原材料或是单晶成品用耐高温高压的石英管进行真空封装, 从而多次需要将石英空管或填充了晶体锭的石英管切开[4]。 由于石英管壁面硬度较高且材料非常脆,切刀必须非常硬且高速旋转,才可能实施切割;而石英管壁面又较薄,任何过大或不均匀压紧力,均容易导致石英管碎裂,切割时极容易导致石英管破碎断裂。

传统采取人工切割方法,切割效率低,且稍有不慎,极容易导致石英管破碎断裂, 造成严重损失, 且容易伤人。 虽然,现在市场也出现了一些管件切割设备,但大多切刀固定,由工件转动,由于石英管的特殊性,通过夹紧石英来高速旋转进行切割, 需要对石英管的加紧要求非常高, 故现实工作中难以通过夹紧石英来高速旋转进行切割; 同时高速旋转的石英管在夹紧过程中旋转与切刀接触实施切割时,石英管也非常容易出现破碎断裂。

针对上述情况设计了一种石英管环切机, 采取环切方法,切割前调整石英管夹紧位置,保证石英管与旋转环切机构的动力输出轴在同一中心线上,两者间不偏离。通过安装高速旋转的环切砂轮,绕石英管外圆旋转,对石英管进行环形切割, 通过伺服进给机构调节环形切割砂轮的进给量实现单次环切的进给深度, 从而实现石英管均匀环切,避免石英管切割时破碎断裂。

1 环切机设计要求与切割效率分析

石英管环切机用于切割石英管, 切割对象是高纯度半导体用石英管,为最高化学纯度、低气泡率和低夹杂物含量的石英管材。

切割石英管的主要性能参数:密度为2.203g·cm-3,摩氏硬度为5.5~6.5,微小硬度(Micro Hardness)为8600~9800 N·mm-2,弹性模量为7.25×104N·mm-2(20℃时),扭转弹性模量为3.0×104N·mm-2,压缩强度为1150N·mm-2,泊松系数为0.17,弯曲强度为67N·mm-2,扭转强度为30N·mm-2。

石英管环切过程不能出现碎裂, 是石英管环切机设计最重要的依据。 为了能正常环切石英管且获得整齐的环切口,石英管环切机应符合下述条件:

(1)环切片状砂轮的刃口硬度应高于石英管硬度。

(2)环切砂轮高速转动并绕石英管旋转时,旋转速度应平稳,进给量应可调节。切割外径φ40mm 和壁厚3.0mm石英管,单个切口的切割时间应不超过5min。

(3)环切机应有石英管加紧、石英管对中和安全防护功能。

石英管环切时,其最高切割效率ηC为:

式中:DC—环切砂轮外径;nC—环切砂轮旋转速度;δC—环切砂轮自身旋转一圈的切削厚度。

石英管环切机切割石英管单个切口消耗的时间tC1为:

式中:ηFR—环切砂轮绕石英管旋转切割时,单圈旋转进给量。

上式(2)中,ηFR的最大值应符合切割效率低于最高切割效率原则。

环切砂轮选择金刚石切割片,外径为150mm,厚度为0.8mm。 金刚石摩氏硬度为10,远高于石英管硬度,能够切割石英管。 砂轮粒度为200, 其粒度对应粒径大小为0.074mm。 忽略砂轮粒度不规则性。

环切石英管时, 考虑砂轮每分钟绕石英管旋转4 圈(即1 圈/15s),每圈进给量ηFR取值0.2mm。相关参数代入式(2),则切割外径φ40mm 和壁厚3.0mm 石英管单个切口消耗的时间tC1为3.75min。

环切砂轮自身旋转一圈的切削厚度取10%砂轮粒度,由式(1),则15s 内最大能切割外径φ40mm 的厚度为10.4mm,该值大于石英管壁厚3.0mm,满足切割效率要求。

2 环切机设计方案

2.1 机械设计方案

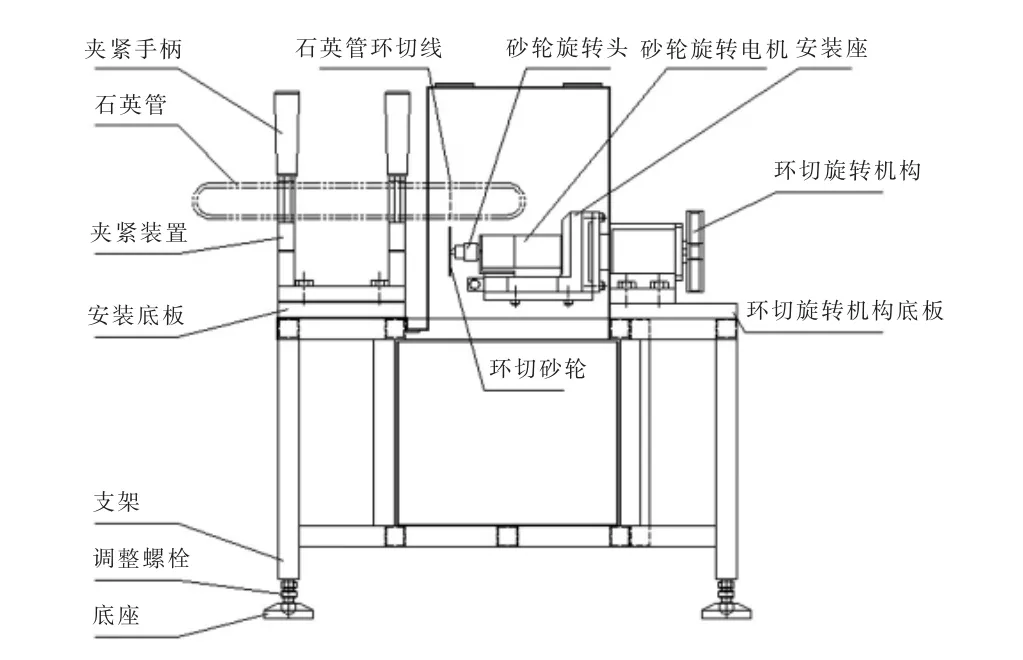

石英管环切机机械总体设计方案主要包括支架、安装底板、石英管夹紧装置、环切砂轮、砂轮旋转头、砂轮旋转电机、安装座、环切旋转机构、环切旋转机构底板、配重块、连接板、固定法兰和伺服进给机构等,见图1、图2。

图1 石英管环切机结构主视图

图2 石英管环切机结构俯视图

图1 中,支架的左侧顶部安装有安装底板,安装底板上安装有石英管夹紧装置, 支架的右侧顶部安装有环切旋转机构底板, 环切旋转机构底板上安装有环切旋转机构,环切旋转机构的动力输出端安装有固定法兰,连接板的中部安装在固定法兰上, 连接板的两端分别安装有配重块与安装座,安装座上设置有一个滑槽,砂轮旋转电机的安装底座安装在滑槽内, 伺服进给机构固定安装在安装座上,伺服进给机构与砂轮旋转电机连接,砂轮旋转电机的动力输出轴上安装有砂轮旋转头, 环切砂轮固定安装在砂轮旋转头上。

石英管夹紧装置包括石英管固定套、石英管压片、石英管夹紧手柄, 所述的石英管固定套固定安装在安装底板上, 石英管固定套的套壁上沿圆周方向均匀的设置有螺纹孔, 石英管夹紧手柄通过螺纹连接的方式安装在螺纹孔内, 石英管夹紧手柄位于石英管固定套内侧一端安装有弧形石英管压片。

图2 中,连接板上安装有感应片,支架上安装有与感应片匹配用于检测环切砂轮环切石英管一周的行程开关,行程开关与控制器连接,控制器与环切旋转机构的驱动装置连接,控制器还与伺服进给机构、砂轮旋转电机连接。

安装座上安装有用于防止环切砂轮切割飞出的砂轮罩。支架上安装有保护罩,保护罩上开设有便于石英管伸入到其内的开孔,环切砂轮、砂轮旋转头、砂轮旋转电机、安装座于保护罩内。

2.2 电气控制方案

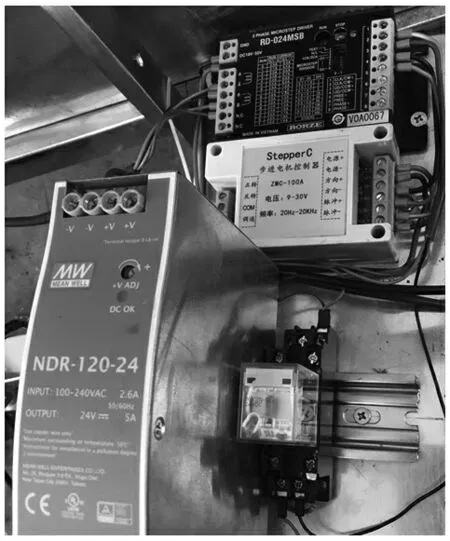

石英管环切机的电气控制方案主要包括电源、 步进电机控制器、步进电机、配套开关及电缆等,见图3。

图3 石英管环切机驱动控制方案

3 环切机切割实验

实验石英管环切机的切割性能时, 完成该机器连接和调试,见图4。

图4 石英管环切机实物

切割外径φ40mm 和壁厚3.0mm 石英管夹紧开展切割实验,实验结果表明:环切进给量小且均匀可调,单个切口需要切割时间约为3.5min,切口连接光滑,未发生碎裂现象。

4 结论

针对人工切割石英管效率低, 且容易破碎断裂的问题,基于环形切割均匀方法,设计了一种石英管环切机,切割前调整石英管夹紧位置, 保证石英管与旋转环切机构的动力输出轴在同一中心线上, 通过高速旋转的环切砂轮,绕石英管外圆旋转,对石英管进行环形切割,经伺服进给机构调节环形切割砂轮的进给量, 来控制单次环切的进给深度,从而实现石英管均匀环切,避免石英管切割时破碎断裂。

本文开展了石英管环切机的设计要求分析和切割效率计算,确定了环切机设计方案,研制出环切机。 环切切割外径φ40mm 和壁厚3.0mm 石英管时,环切进给量小且均匀可调,单个切口需要切割时间约为3.5min,满足设计要求。