基于AMESim的机匣翻转冲洗机压力控制系统研究

2021-08-20王野牧

王野牧,杨 於

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

0 引言

机匣翻转冲洗机用于冲洗航空发动机的附件机匣。传统的机匣冲洗方式是采取人工冲洗,但冲洗的质量得不到保证,而且效率低。机匣翻转冲洗机与人工冲洗相比,冲洗的质量和效率都得到了提高。机匣翻转冲洗机的压力控制系统是冲洗机的核心系统,其性能的好坏决定冲洗质量的高低。因此,对冲洗机的压力控制系统进行研究是非常必要的。该系统最主要的控制参数是机匣入口处的压力,并且要求系统压力的控制范围为0.15 MPa~1 MPa,系统压力的控制精度为±0.01 MPa。

1 冲洗机压力控制系统的组成及工作原理

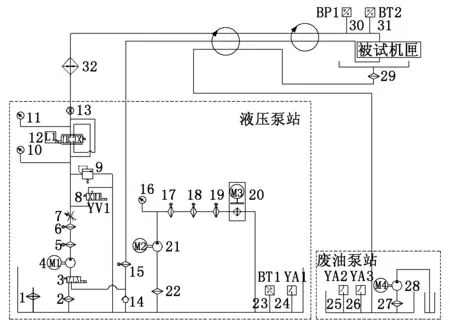

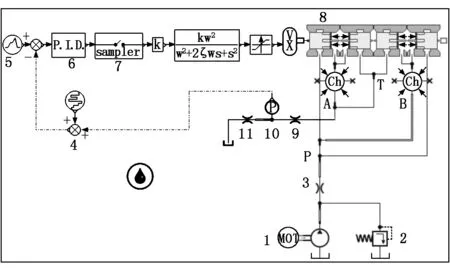

因为控制系统的压力控制范围比较广,并且控制精度要求高,为了保证控制系统的压力控制精度,采用闭环控制方式来控制压力。机匣翻转冲洗机液压系统原理图如图1所示。该系统主要包括两个部分,分别是液压泵站和废油泵站。液压泵站用于实现机匣入口的压力控制,采用伺服比例换向阀来控制机匣入口处压力,同时在机匣入口处设有压力传感器,可以配合伺服比例换向阀来实现压力的闭环控制;并且采用双通道供油方式,以减少压力损失,增大通流面积,来满足系统的流量要求;还具有油液的在线清洗功能,能够保证油液的清洁度。废油泵站主要用于收集冲洗过程中泄漏的油液,能够实现废油的自动收集。

2 基于AMESim的闭环压力控制系统建模

2.1 伺服比例阀模型建立

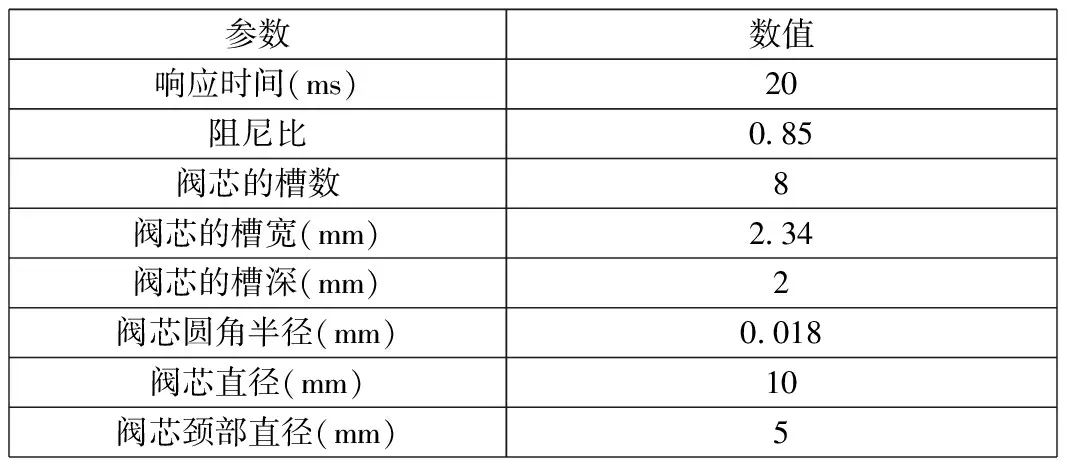

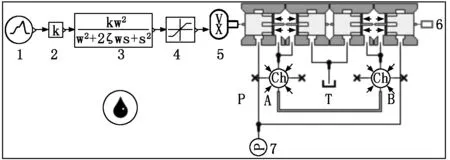

伺服比例阀各项性能指标对压力控制系统的稳定性、响应时间和压力控制精度有很大的影响。因为在AMESim仿真软件液压库中的阀模型不能精确地仿真实际伺服比例阀,所以就需要重新建立伺服比例阀模型。基于实际伺服比例换向阀,运用AMESim仿真软件建立的伺服比例换向阀模型如图2所示。通过调整阀模型内部的各个参数,使其静态特性和动态特性与真实的伺服比例阀一致。最终确定的阀模型内部参数如表1所示。

表1 伺服比例换向阀参数

1,32-加热器;2,5,6,15,22,27,29-过滤器;3-球阀;4,21,28-油泵电机组;7-节流阀;8-换向阀;9-溢流阀;10,11,16-压力表;12-伺服比例阀;13-流量计;14-单向阀;17,18,19-三级过滤器;20-冷却器;23,31-温度传感器;24,25,26-液位计;30-压力传感器

1-输入信号;2-放大器;3-二阶振荡环节;4-阀芯位移限位;5-信号位移转换;6-阀体;7-油源

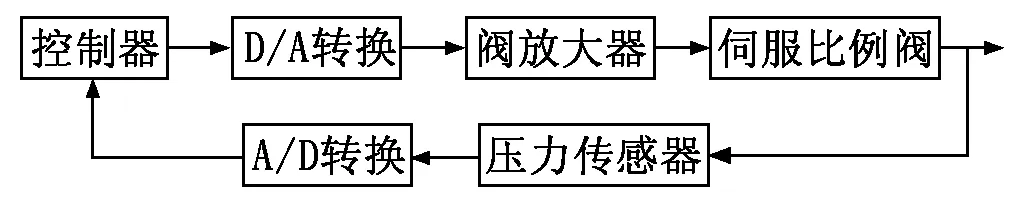

2.2 闭环压力控制系统模型建立

冲洗机闭环压力控制系统框图如图3所示。控制器给阀放大器一定的电压信号,使阀芯产生运动,阀口开度发生改变,从而控制阀的输出压力。当输出压力大于系统设定的压力时,压力传感器采集信号,反馈给控制器,控制器经过运算后重新发送信号给放大器,控制阀改变阀口开度,从而使阀的输出压力减小,到达设定的压力后,系统建立新的平衡并保持稳定。

图3 闭环压力控制系统框图

机匣的入口相当于固定的节流口,在系统建模时可以采用节流口模型来模拟机匣入口。运用AMESim仿真软件建立的闭环压力控制系统仿真模型如图4所示。

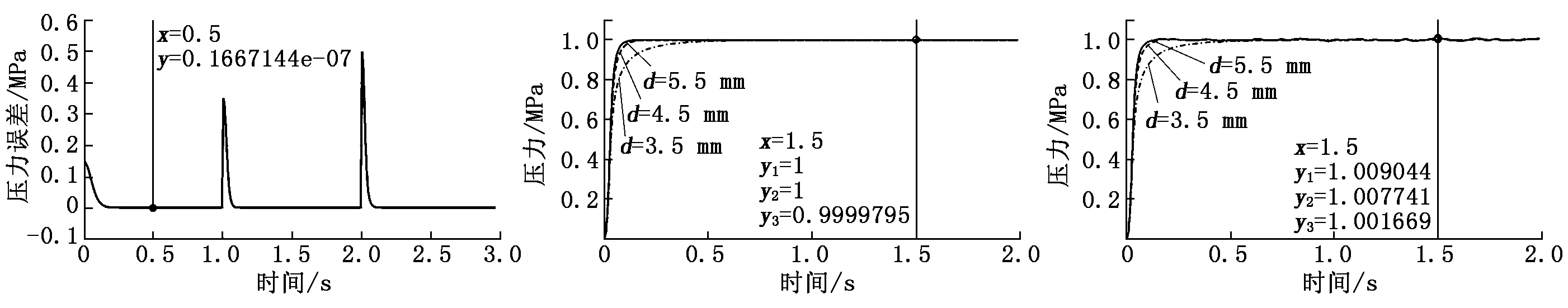

3 压力控制系统动态特性分析

设定压力控制系统模型的参数:泵的排量为32.3 mL/r,驱动泵的电机转速为940 r/min,溢流阀的开启压力为2.5 MPa。设定压力控制信号:0 s~1 s为0.15 MPa,1 s~2 s为0.5 MPa,2 s~3 s为1 MPa。之后进行仿真,得到未加入PID控制器的系统阶跃响应特性曲线和系统控制压力的误差曲线,分别如图5和图6所示。由图5可知,在给定一个阶跃信号以后,压力也跟随着改变,压力存在一定的超调,并且在较短的时间内,压力达到稳定。由图6可知,系统具有较大的稳态误差,并且控制压力增大,稳态误差也增大,稳态误差的最小值为0.010 4 MPa,超过压力控制精度要求。

图5 系统阶跃响应特性曲线 图6 系统控制压力误差曲线 图7 PID校正后的系统阶跃响应特性曲线

1-油泵电机组;2-溢流阀;3-可调节流口;4-干扰信号;5-控制信号;6-PID控制器;7-采样开关;8-伺服比例阀;9-流量计等效节流口;10-压力传感器;11-负载模拟节流口

为了减小系统的稳态误差,在系统中加入PID控制器进行校正。通过调节PID的各个参数,使系统的稳态误差减小,并得到较好的系统性能,以此找到最佳参数。最终得到的PID参数为KP=0.05,KI=12,KD=0。加入PID控制器后的系统阶跃响应特性曲线和系统控制压力的误差曲线分别如图7和图8所示。从图7中可以看出,校正后的系统稳态误差减小,而且压力不存在超调,系统的动态特性变得更好。从图8中可以看出,系统的稳态误差接近于0,满足压力控制精度的要求。

图8 PID校正后的系统控制压力误差曲线 图9 节流口大小对系统性能的影响 图10 干扰信号对系统性能的影响

由于泵在工作过程中会产生压力脉动,可以采用在泵出口串联可调节流口的方式来减小压力脉动。但可调节流口的大小可能对系统的性能有影响。在实际工作过程中会存在一定的干扰信号,也可能会影响为系统的性能。设定控制压力为1 MPa,干扰信号幅值±0.1 V,进行仿真,获得不同大小的节流口和干扰信号对系统性能的影响,如图9和图10所示。图9和图10中,y1、y2、y3分别对应节流口直径Φ5.5 mm、Φ4.5 mm、Φ3.5 mm。从图9中可以看出,随着节流口孔径的缩小,达到控制压力所需要的时间在增加,系统的响应时间变长。从图10中可以看出,在加入干扰信号后,系统的控制压力出现波动,系统的稳态特性发生改变,会增大系统的稳态误差。

4 结论

对于冲洗机的压力控制系统,在未加入PID控制器对系统校正时,系统的稳态误差较大,并且误差会随着控制压力的增大而增大。在加入PID控制器对系统校正后,系统压力控制精度得到提高,能够满足规定的要求。

用于抑制泵压力脉动的可调节流口的大小和干扰信号对系统的性能会产生影响。节流口的孔径不能设置太小,过小的节流口会增加系统的响应时间。而干扰信号会对压力控制精度产生一定的影响。