航空发动机叶片/机匣碰摩不对称热效应和升温曲线研究

2021-09-18刘梅军杨冠军

刘梅军,董 宇,杨冠军

(西安交通大学材料科学与工程学院 金属材料强度国家重点实验室,陕西 西安 710049)

1 前 言

实际工程中,为了提高航空发动机压气机气密性,多种密封技术已被应用于减小压气机的叶尖间隙[1-3]。这些措施有效实现了气路封严的目的,提高了压气机效率,但从根本上来说,这些技术都是通过减小叶片-机匣间隙的方式来实现气路封严,而过小的叶尖间隙将会导致叶片-机匣发生碰摩的可能性增大[4-6]。当叶片与机匣材料因热膨胀、叶片伸长、零部件振动等而发生非正常碰摩时,将产生摩擦热效应、摩损、冲击等不良效应[7, 8]。尤其是摩擦热,叶尖-机匣接触区域会产生摩擦热,大量摩擦热积累将会导致接触点温度快速升高,严重影响飞机运行安全,是航空发动机转子系统运行过程中一种最具危害性的故障[9-11]。

为减轻航空发动机自重,大量新材料被采用,如采用钛合金代替不锈钢或高温合金用于压气机转子与静子[12-15]。然而,钛合金存在致命的持续燃烧敏感问题,有容易着火燃烧的特性[11, 16]。压气机叶片-机匣一旦发生碰撞,在极短时间内将产生大量摩擦热,摩擦热的积累会导致接触点温度快速升高,并可能使钛合金燃烧,发生“钛火”,对飞行安全造成严重隐患[17, 18],因此,研究叶片/机匣碰摩热效应,对于理解叶片/机匣碰摩过程至关重要。近年来,众多学者基于接触动力学理论,利用有限元方法模拟叶片/机匣的碰摩过程[19-22],同时一些研究人员利用碰摩试验台,试验模拟低速、高速叶片-机匣碰摩过程,通过仿真与试验研究碰摩过程的动力学特性[23-25]。

本文基于有限元方法建立叶片-机匣碰摩的简化模型,并对单次碰摩过程中叶尖与机匣产生的热效应进行了研究与分析,进一步,对转子旋转一周内,叶尖与机匣的热效应进行了研究。单次碰摩摩擦时,由于叶片与机匣表面积不同,碰摩过程中热流密度不同导致单次碰摩后机匣与叶尖温度分布存在明显差异;多次碰摩摩擦时,叶片转动一周仅与机匣碰摩一次,而机匣需和多个叶片进行碰摩,由此产生的多次不对称热效应使得叶尖与机匣温度分布与变化规律呈现出明显差异。本文对理解叶片/机匣单次碰摩过程中叶尖与机匣的温度分布与多次碰摩过程中叶尖与机匣的升温规律具有重要意义。

2 叶片-机匣碰摩摩擦模型

建立的叶片叶尖与机匣局部碰摩物理模型如图1a示。在碰摩过程中,叶片和机匣直接与空气接触,因此,碰摩过程中,除碰摩生热外,叶片受到空气对流换热的冷却作用,机匣碰摩面同样受到空气的冷却作用,对流换热系数假设为50W/(m2·℃)。同时模拟过程中忽略热辐射导致的热损失。对于叶尖与机匣相互碰摩产热,假设被两者均分,即热分布权重系数为0.5。在碰摩过程中不考虑叶尖与机匣材料的损失,且叶尖与机匣材料都满足各向同性条件。叶片材料与机匣材料都为钛合金,部分物性参数如表1所示。

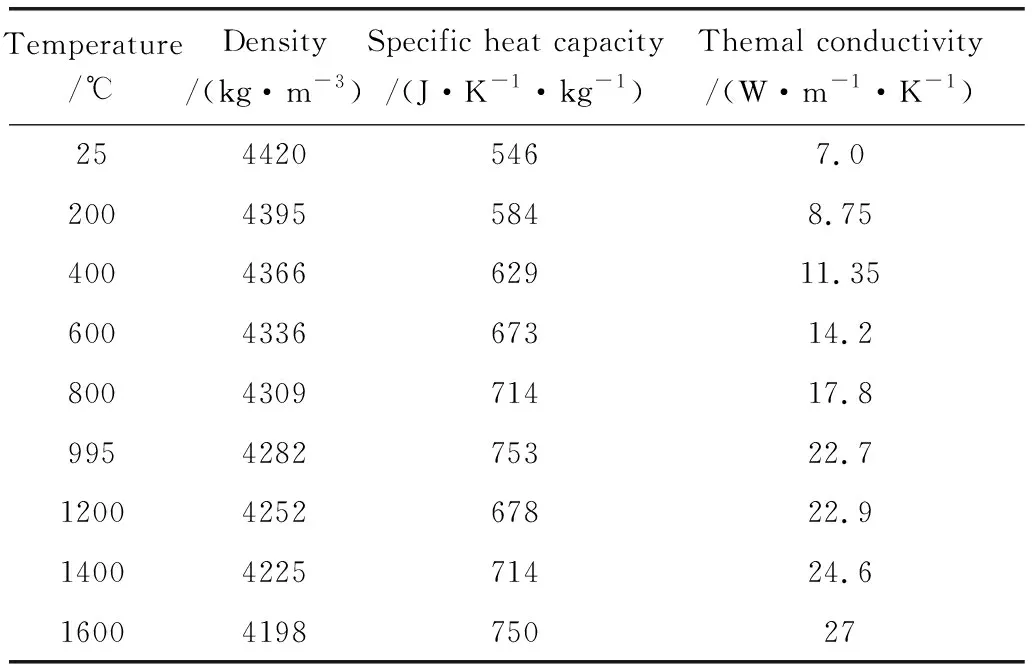

表1 Ti合金物性参数

建立的局部碰摩有限元模型如图1b所示,其中,碰摩区域特征单元尺寸10 μm×10 μm,单元类型为CPEG4RT,总单元数约100 000个,此网格密度可以获得足够的计算精度。叶片数量设定为20个,尺寸为20 mm×2 mm,宽2 mm的端部与机匣对摩。机匣尺寸为25 mm×3 mm,其中3 mm指机匣厚度。叶尖在机匣上的摩擦距离是20 mm,摩擦速度为500 m/s,碰摩过程中机匣不动,即机匣所有节点在水平与竖直方向上位移约束均为0。叶片与机匣对摩的端部节点采用耦合作用,实现竖直方向约束。叶尖与机匣碰摩时,以叶片转动偏心0.2 mm计算。叶片与机匣对摩过程中二者产生的压应力均匀分布于叶片端部。

图1 叶尖与机匣碰摩模型:(a)物理模型,(b)仿真模型Fig.1 Blade/case rubbing model: (a) physical model, (b) simulation model

3 单次不对称热效应

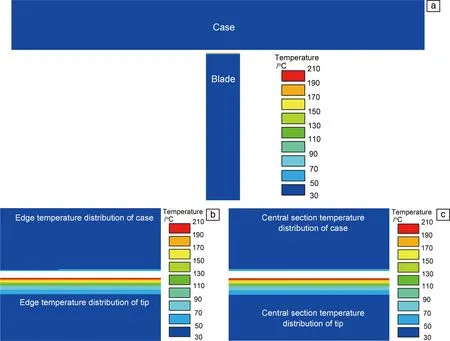

图2有限元模拟所得的叶尖与机匣第1次碰摩过程的温度分布。图2a为叶尖与机匣碰摩温度场的全视野模拟结果,从图中难以分辨叶尖与机匣碰摩时温度的分布,说明碰摩后的升温只分布在其表面很浅的范围内。为此,对叶尖与机匣碰摩区域表面附近的温度分布图进行局部放大,图2b为叶尖与机匣碰摩区域边缘局部温度分布图,图2c为叶尖与机匣碰摩区域中间局部温度分布图,叶尖/机匣部分视野高均为100 μm(由碰摩面向各自内部)。可以看到,第1次碰摩后,叶尖表面温升远大于机匣,定量提取叶尖与机匣表面最高温度,单次碰摩后叶尖最高温度达210 ℃,而机匣表面最高温度仅为49 ℃。

图2 有限元方法模拟的叶尖与机匣第一次碰摩后的温度分布:(a)叶尖与机匣碰摩区域的温度场:全视野;(b)叶尖与机匣碰摩区域边缘局部温度分布,(c)叶尖与机匣碰摩区域中间局部温度分布,叶尖/机匣视野均高100 μmFig.2 Temperature distribution of blade/case rub-impact region after the first rub impact: (a) temperature field: full field; (b) enlarged edge temperature distribution of blade/case rub-impact region, (c) enlarged central section temperature distribution of of blade/case rub-impact region, the display area heights for blade and case are both 100 μm

对叶尖与机匣发生碰摩产热,由于叶片和机匣材质相同,设定叶片与机匣之间的热分布权重系数为0.5,因此,碰摩产生的热量被叶尖与机匣均分。然而,对于叶尖,热量被分配到叶尖面积的范围内,即叶尖截面积为升温区域面积;而对于机匣,其表面积远大于叶尖的表面积,由此导致单次碰摩后机匣与叶尖表面热流密度存在显著差异。对于叶尖,热流密度大,表面温度较高。对于机匣,表面积大,碰摩位置所产生的碰摩热被分散,热流密度小,表面温度较低。因此,叶片-机匣单次碰摩过程中存在明显的单次碰摩不对称热效应。

4 多次不对称热效应

第一个叶片与机匣碰摩后,叶片将继续旋转,而此时,机匣将被第二个叶片继续碰摩。图3为第2次碰摩后叶尖与机匣碰摩区域的温度分布,叶尖/机匣视野高均为100 μm,其中图中叶尖温度模拟结果为第二个叶尖与机匣碰摩后的温度场。从图中可以清晰地看到,第2次碰摩后,机匣温度继续上升,而由于对摩叶片已由第一个叶片旋转至第二个叶片,因此,第二个叶尖的温度分布云图与第一个叶尖的几乎相同。

图3 有限元方法模拟的叶尖与机匣第二次碰摩后的温度分布:(a)叶尖与机匣碰摩区域边缘局部温度分布,(b)叶尖与机匣碰摩区域中间局部温度分布,叶尖/机匣视野均高100 μmFig.3 Temperature distribution of blade/case rub-impact region after the second rub impact: (a) enlarged edge temperature distribution of blade/case rub-impact region, (b) enlarged central section temperature distribution of blade/case rub-impact region, the display area heights for blade and case are both 100 μm

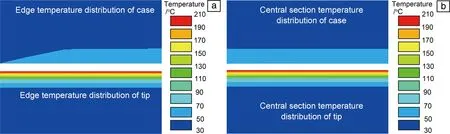

进一步增加摩擦次数,计算分析了转子旋转一周内叶尖与机匣多次碰摩后的温度场,图4给出了机匣被碰摩5次、10次、15次与20次(转子完成旋转一周)后,叶尖与机匣碰摩区域的温度分布,叶尖/机匣视野高均为100 μm。由图4可知,对于叶尖,不同碰摩次数下叶尖升温深度大致相同;而对于机匣,随碰摩次数的增加,升温深度逐渐增加。原因是,转子旋转一周,机匣分别与多个配合叶片进行碰摩,而不同叶尖在旋转一周过程中仅会与机匣碰摩1次,由此导致多次碰摩过程中叶尖-机匣碰摩区域升温深度存在显著差异。随着碰摩次数的增加,机匣最高温度不断升高,在被叶尖碰摩20次后(转子旋转一周后),机匣最高温度达到106 ℃。并且,在由机匣碰摩表面至内部的深度方向上,温度也不断增大,说明此过程中由碰摩表面不断向机匣内部传热,机匣温度不断提高。然而,即使在转子旋转一周后,机匣传热深度也不超过100 μm。

结合图3与图4可知,发动机转子转动一周,机匣内表面温度逐渐升高,从第2次碰摩到第20次碰摩,机匣最高温度上升了约50 ℃;对于叶尖,与机匣不同碰摩次数对应的叶尖的温度分布相同。同时由图3与图4可知,碰摩过程中转移到机匣上的摩擦热并不足以使机匣在整个面积区域内升温,表现为在机匣碰摩区域从靠近机匣中间部分到机匣边缘部分升温区域深度逐渐下降。因此,在转子旋转一周过程中叶片与机匣的温度分布情况存在明显不对称效应。

图4 有限元方法模拟的叶尖与机匣多次碰摩后的温度分布:(a)叶尖与机匣碰摩区域边缘局部温度分布,(b)叶尖与机匣碰摩区域中间局部温度分布,叶尖/机匣视野均高100 μmFig.4 Temperature distribution of blade/case rub-impact region after different times of rub impact: (a) enlarged edge temperature distribution of blade/case rub-impact region, (b) enlarged central section temperature distribution of blade/case rub-impact region, the display area heights for blade and case are both 100 μm

为了进一步研究叶尖与机匣表面升降温规律,将转子旋转一周内叶尖与机匣的温度变化提取绘图。图5a为第1次碰摩时叶尖与机匣碰摩区域表面的温度变化,从图中可以看到,在第一个叶片与机匣碰摩过程中,机匣与叶尖表面温度都呈现出先增加后降低的趋势,从碰摩开始到碰摩结束的40 μs内,叶尖温度由30 ℃上升至210 ℃,机匣温度由30 ℃上升至49 ℃,由于机匣表面积远大于叶尖表面积,使得机匣升温相对缓慢,因此导致了单次碰摩过程中叶尖与机匣的不对称热效应。

图5b为转子旋转一周过程中机匣与叶尖表面温度变化曲线。可以看到,机匣表面温度整体呈缓慢上升趋势,转子旋转一周后机匣表面温度升高约75 ℃;而对于叶尖而言,所有叶尖都是在碰摩的前40 μs内急剧升温,叶片与机匣碰摩后,在旋转一周剩余时间内发生对流换热,温度迅速降低,然后逐渐平缓。将机匣温度变化和叶尖温度变化做直接对比,可以看到机匣温度波动远小于叶尖温度波动,机匣温度呈现更加平稳的增加趋势。因此,无论在单次碰摩还是多次碰摩过程中,叶尖与机匣间存在明显的升降温不对称和温度分布不对称的不对称热效应。

图5 转子旋转一周内叶尖与机匣表面温度随时间的变化曲线:(a)第1次碰摩过程叶尖与机匣的温度变化,(b)转子旋转一周内不同叶尖与机匣的温度变化Fig.5 Variations of blade tip and casing surface temperature with time in one cycle of rotor rotation: (a) temperature change of blade and casing during the first rub impact, (b) temperature changes of different blades and the casing during one cycle of rotor rotation

对于机匣多次碰摩过程而言,机匣与某一个叶片碰摩后,需经过25 μs才会与下一个叶片接触,叶尖摩擦与气流冷却接续作用,导致机匣温度变化呈现出明显的波动特点,也导致了机匣总体温度上升趋势较为缓慢的特点,如图6a。因此,机匣的多次碰摩热效应存在明显的波动变化趋势。同时,随着碰摩次数的增加,机匣温度升高,其吸热能力降低,放热能力提升,当吸热量与放热量稳定时,波动变化趋势趋于平稳,碰摩19次与20次时,机匣一次碰摩的温升差值基本相同(图6b)。因此,机匣在碰摩20次时温升变化趋势便趋于稳定。

图6 转子旋转一周内机匣的温度变化规律:(a)机匣在转子旋转一周内温度变化曲线,(b)机匣每次碰摩升温温度与碰摩间隙的降温温度Fig.6 Temperature variation of the case during one cycle of rotor rotation: (a) temperature curve, (b) the temperature increment and decrement of the case at every rub impact

5 结 论

本文对航空发动机压气机转子系统碰摩过程中所产生的不对称热效应进行了建模研究,阐述了两种不对称热效应的产生原理,以及对叶尖-机匣温度分布的影响,具体结论如下:

(1)由于叶片截面积与机匣面积的差异,使得叶尖与机匣表面热流密度不同,从而导致单次不对称热效应。第一次碰摩后叶尖最高温度达210 ℃,而机匣表面最高温度仅为49 ℃。

(2)对于叶尖-机匣多次碰摩过程,由于转子转动一周中每片叶片仅与机匣碰摩一次,而机匣需和多个叶片进行碰摩,由此产生的多次不对称热效应使得叶尖与机匣温度分布与变化规律呈现出明显差异。对于叶尖,不同碰摩次数下的叶尖升温深度与最高温度大致相同;而对于机匣,随碰摩次数的增加,升温深度与最高温度逐渐增加。在被叶尖碰摩20次后(转子旋转一周后),机匣最高温度达到106 ℃。

(3)定量提取转子旋转一周内叶尖与机匣的温度变化并绘图,结果表明,每一个叶片温度变化呈现出先急剧升高,后急剧下降,最后趋于平缓的趋势。同时,机匣与叶尖不是持续碰摩,机匣与相邻叶尖碰摩存在一定时间差,这段时间的气流冷却的接续作用导致了机匣总体温度上升趋势较为缓慢,机匣的升温曲线呈现明显的波动增加趋势。