7000 m测井绞车滚筒强度及电磁场分析

2021-08-19王来智南建武张涛王定亚李小兵周青李双鹏

王来智,南建武,张涛,王定亚,李小兵,周青,李双鹏

(宝鸡石油机械有限责任公司,陕西 宝鸡 721002)

0 引言

石油测井技术在石油勘探与开采中发挥着极为重要的作用,而其中最重要的设备是测井绞车,主要用来完成油(气)井筒内对实时环境及温度等参数的测量。绞车滚筒主要用来缠绕电缆,测井仪器与电缆端头固定,利用绞车滚筒的顺时针转动与逆时针转动以实现在几千米深的油(气)井筒内的上提、下放,从而完成了石油测井的作业过程。

在石油测井的过程中,以7000 m绞车滚筒为例,测井仪器在井下需要完成以最小20 m/h、最大9500 m/h的线速度上提,在整个上升过程中,绞车滚筒筒身受到了正压力、弯曲及大转矩等载荷的影响,而滚筒左右轮毂受到了层层电缆缠绕时轴向挤压力的影响,受力情况比较复杂。赖笑辉等[1]采用有限元方法对绞车滚筒的结构强度进行了分析及计算,得出了滚筒等效应力分布。李华等[2]以提升绞车为例通过ANSYS模块对滚筒进行了静力学分析。王润思等[3]针对钻机绞车的滚筒受载情况复杂的问题,通过建立滚筒静力学分析有限元模型,得到了滚筒应力分布及机械可靠性大小理论。

本文针对7000 m测井绞车滚筒在工作中存在易断裂问题,借助三维有限元分析方法,分析了绞车滚筒在工作时等效应力、应变及位移的变化规律,以及影响滚筒周围电磁场稳定性的因素,为后续绞车滚筒设计提供更好的理论基础。

1 模型的建立

1.1 绞车滚筒三维模型

绞车滚筒主要由左轮毂、右轮毂及筒身等3部分构成,按照筒体材料和加工方法分为铸造滚筒和焊接滚筒两大类。本文选择的滚筒类型为焊接滚筒,筒体由具有焊接性的板材卷焊之后加工而成,具有壁薄、导热性好、单件加工方便、适用材料广、筒体的直径与长度范围大等特点。

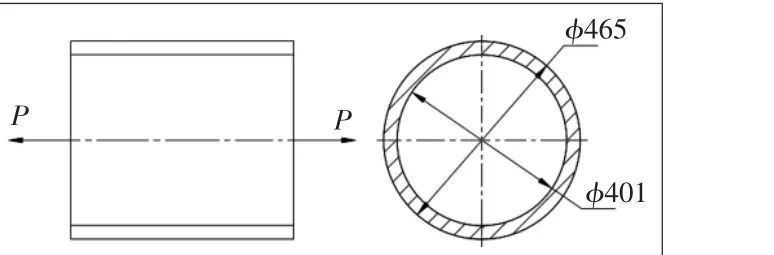

绞车滚筒模型通过三维软件UG来完成,具体如图1所示。

图1 绞车滚筒三维模型

绞车滚筒主要技术参数:滚筒轮毂大径D=1280 mm,滚筒筒身直径d=465 mm(厚度t=32 mm),开档L=992.8 mm,电缆直径d1=12.7 mm,假定测井仪器重力G=2659.5 N。

1.2 绞车滚筒工况计算

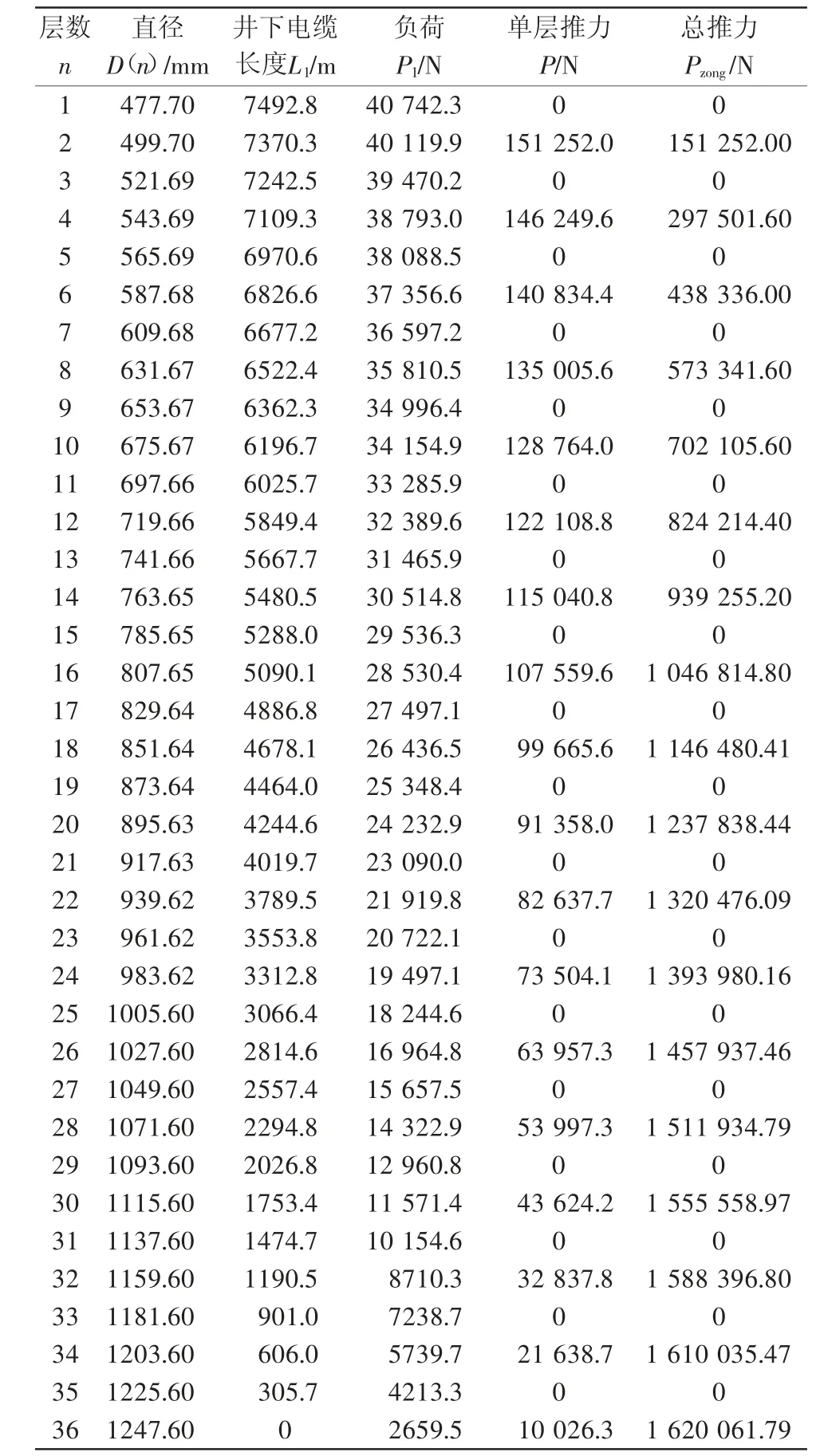

7000 m绞车滚筒容绳量实际约为7500 m,假设在正常测井工况下,电缆没有遇卡,忽略电缆的在液体中的浮力和液体对电缆阻力,计算每一层电缆相对滚筒的参数,如表1所示。

表1 滚筒工况参数

根据实际计算推导得出电缆绕n层时筒身直径为

井下电缆长度L1=总长度L0-滚筒缠绕长度L2,负荷P1=井下电缆重力Gi+测井仪器重力G,依据文献[4]知电缆每层对滚筒侧板的推力计算公式为

根据实际测试结果,电缆绕n层时对滚筒侧板总的推力为

绞车滚筒在实际工作过程中,不仅滚筒筒身受力,而且滚筒轮毂也受力,两者都发生变形,并且相互交叉影响,从表1可以得出电缆对滚筒侧板产生的轴向推力为1 620 061.79 N,各层电缆对滚筒筒身的总负荷为879 034.4 N。

1.2.1 滚筒缠满电缆时筒身所受的拉力及压力载荷

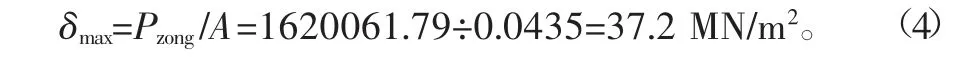

滚筒在缠满电缆并受到轴向拉力的情况下,可以将此滚筒受力状态简化如图2所示。

图2 滚筒筒身受力图

由图2可知,滚筒筒身所受到最大拉应力为

对此种滚筒材料δb=530 MN/m2,取安全系数为2,则许用应力[δ]=δb/2=265 MN/m2。因为δmax<[δ],所以滚筒筒身受拉安全。

筒身在受到每层电缆的正向压力时,根据文献[5]可知筒身正压力计算公式为

式中:q1为筒身正压力;P为电缆最大拉力;r为滚筒半径;s为电缆两圈之间节距。

滚筒在上升过程中,缠绕电缆圈数不断增加,使得电缆井筒中所受拉力减少,对筒身表面的正向受力同时也降低,根据试验结果[6],按照影响因子得出滚筒实际所承受的径向压力为

式中,A为多层缠绕因子。本文当井下电缆长度约7000 m时,原绞车滚筒上最大缠绕电缆层数为4层,故根据文献[1]取系数A=2。

根据上述公式可以得出绞车滚筒第四层时电缆拉力P4=22.47 MPa。

1.2.2 滚筒缠绕电缆,侧板与筒身连接处受力计算

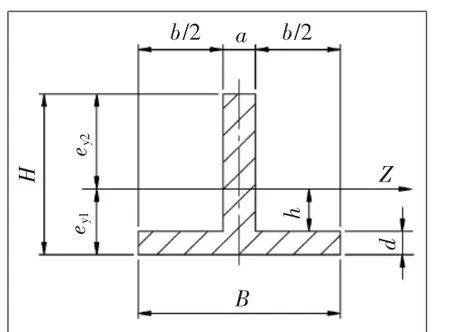

根据此绞车滚筒的实际工作情况,本文7000 m滚筒左右轮毂各含有12处筋板,现以其中1处筋板的具体截面为例作为研究元素。则此处的受力情况可以简化为T形结构截面。T形截面如图3所示,T形截面的尺寸为:a=36 mm,H=142 mm,d=22 mm,b=166 mm。

图3 T形截面

根据分析可知,其最大弯矩、最大剪力均产生在轮毂与滚筒连接处。根据理论可知:梁的某横截面上的剪力,在数值上等于该截面一侧梁上所有外力的代数和;梁的某横截面上的弯力矩等于所有受力对此截面中心形成的力矩和。代入表1中数值,则滚筒一个单元:

最大剪应力和拉应力计算公式为:

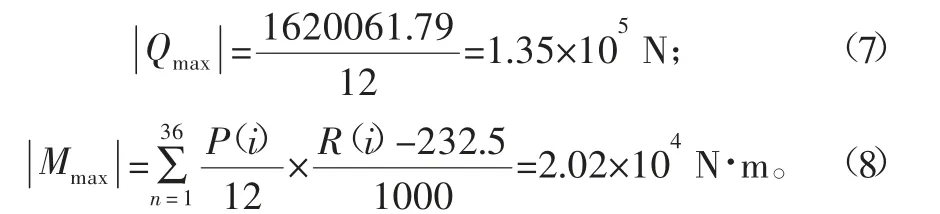

式中:δx=δmax=56.64 MN/m2;δy=0,τx=τmax=37.9 MN/m2。代 入 数 值 得:2α0=36.768°或216.768°,α0=18.384°或108.384°。

按照x方向为准,逆时针转动角度18.384°,就是δmax的平面,再转动角度108.384°就是δmin的另外一平面,由材料理论力学公式得出:

图4 A截面处的单元体

按照主应力,在现在情况下得出:δ1=75.63 MN/m2,δ2=0,δ3=-18.99 MN/m2。

按第三强度理论得出δeq3=δ1-δ3=94.62 MN/m2。根据材料的许用应力[δ]=δb/2=265 MN/m2,δeq3<[δ],由计算结果得出滚筒侧板受挤压安全。

2 绞车滚筒强度分析

2.1 计算参数

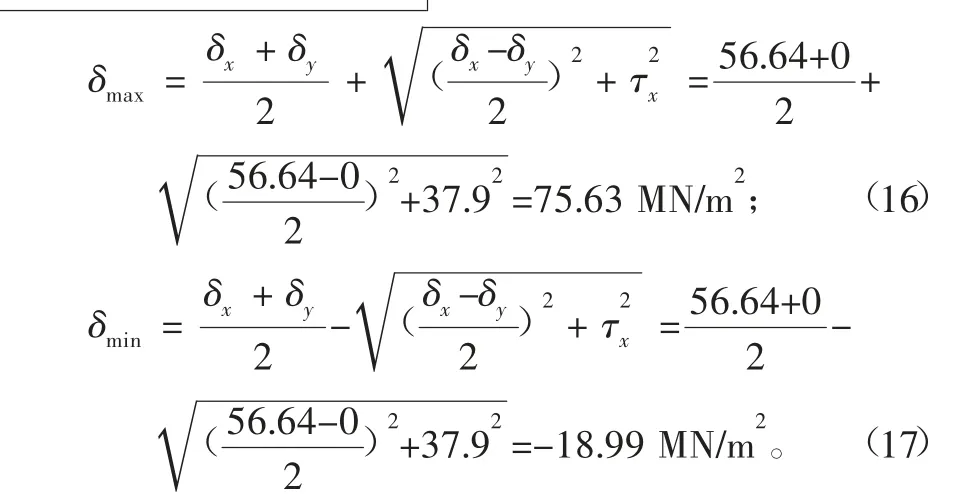

滚筒材料为20Mn23AlV钢板,弹性模量为210 GPa,泊松比为0.3。利用ANSYS Workbench 建立有限元分析模型,如图5所示。

图5 绞车滚筒有限元模型

2.2 ANSYS Workbench载荷加载

1)滚筒缠满4层时电缆对筒壁的径向压力P4=22.47 MPa,将此正压力加载滚筒表面上;2)井筒中电缆端头所受的拉力对筒壁形成一种转矩力,将此转矩力加载电缆出绳圈的筒身上;3)缠绕电缆对滚筒侧板的推力,该力沿圆周方向分布在侧板上。

2.3 ANSYS Workbench边界条件处理

1)将滚筒左端轮毂施加固定约束;2)对滚筒右端轮毂施加Cylindrical support约束径向自由度(轴向自由)。

2.4 ANSYS Workbench计算结果分析

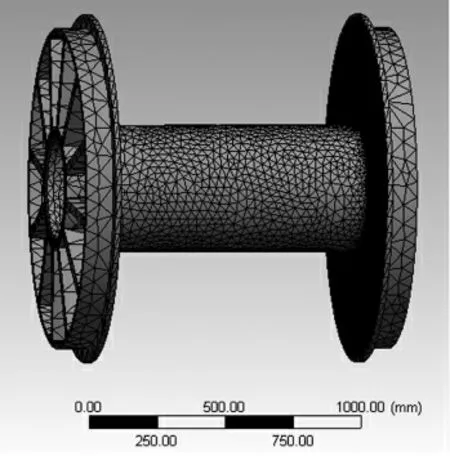

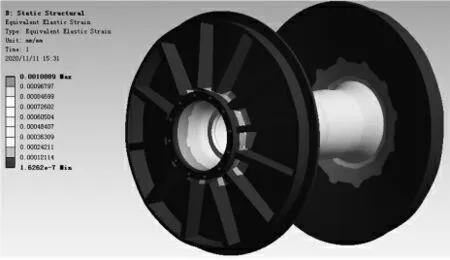

图6和图7分别为绞车滚筒的等效应力分布云图及等效应变分布云图。从图中可以得出滚筒轮毂与筒壁连接部位等效应力、应变高于其它部位,其最大应力值226.88 MPa、应变最大值0.001出现在筒身与轮毂的连接处和筒身内部加强筋处。

图6 绞车滚筒等效应力云图

图7 绞车滚筒等效应变云图

从图8可以看出,滚筒轮毂侧板上自中心向外,位移量逐渐增加,以轴向方向为准而且逐渐向外侧偏离。即绞车滚筒在实际工作过程中,滚筒轮毂向外发生变形,这时整个滚筒的最大变形量为0.291 42 mm。

图8 绞车滚筒等效轴向位移云图

3 绞车滚筒电磁场分析

测井绞车在正常工作过程中,仪器通过滚筒表面缠绕电缆进行上提和下放操作,表面一圈圈的电缆工作通电就会形成绞车滚筒电磁场。

3.1 计算参数

仪器正常工作时提供电压U=220 V,φ12.7 mm电缆经过试验得出每1000 m电阻大约为R=31 Ω,总电阻Rzong=232.5 Ω,因此流经电缆的电流I=U/R=0.95 A。

3.2 结果分析

图9为绞车滚筒在电缆通电时所产生的电磁场分布图,当工作过程中出现一带磁体材料靠近绞车滚筒时,从图中可以直观地看出小磁体周围的电磁场分布发生突变,是由于小磁体引起了切割磁感线的作用,电磁通量改变了原绞车滚筒电磁场的稳定性。由长期的实验数据得知,当磁感应强度大于1 Gs,距离滚筒轴径向范围1.2 m内就会影响绞车滚筒磁场的稳定性,干扰了滚筒上缠绕电缆信号的稳定性。

图9 绞车滚筒电磁场分布图

3.3 测井绞车滚筒材料推荐

滚筒作为测井绞车的核心零部件,其强度和抗磁化能力是其最重要的性能,因此需要选择一些具有较强抗磁化能力并具有较高强度的奥氏体钢材料来加工制作。推荐的常用材料如表2所示。

表2 滚筒材料推荐表

4 结论

1)本文通过经典传统力学与有限元两种方法对绞车滚筒强度进行分析计算,绞车滚筒的强度满足设计要求。得出滚筒最大应力、应变出现在轮毂与筒身的连接处,作为对绞车滚筒设计最重要的理论依据。2)绞车滚筒轮毂侧板上自中心向外位移变形量依次增大,即滚筒在实际工作过程中侧板向外发生变形,变形最大值为0.291 42 mm,这时整个滚筒侧板的变形量为0.582 84 mm,与滚筒实际工作中所测变形数值量非常接近。3)文中通过经典传统力学与有限元两种方法对绞车滚筒强度进行分析计算,采用有限元方法具有更好的适用性。4)测井绞车滚筒上缠绕着测井计算机与井下传感器的连接电缆,绞车滚筒轴径向范围1.2 m内不能有大于1 Gs的磁场干扰;测井绞车滚筒材料选择应具有一定的抗磁化能力,建议常规采用奥氏体钢材料。