π型管液固两相冲刷腐蚀数值模拟

2021-08-16陆莹马贵阳

陆莹,马贵阳

π型管液固两相冲刷腐蚀数值模拟

陆莹,马贵阳

(辽宁石油化工大学 石油天然气工程学院,辽宁 抚顺 113001)

输油管道系统常常会发生冲刷腐蚀现象,冲刷腐蚀现象产生的主要原因是颗粒对壁面的撞击。使用DPM模型研究固体颗粒对管壁的冲蚀作用,分析π型管的流动特性,研究流体速度、颗粒质量流量、颗粒直径以及颗粒密度对管道冲刷腐蚀速率的影响。模拟结果表明,π型管道在弯头处冲刷腐蚀最严重;当流体速度增大、颗粒质量流量增多时,最大冲刷腐蚀速率增大;当颗粒直径和密度增大时,冲刷腐蚀效果削弱。

固体颗粒; π型管; 冲刷腐蚀; 数值模拟

管道是当今工业最常见的五大运输工具之一,作为一种特种设备在运送液体、气体和浆液等方面具有特殊的优势,尤其在石油、化工及天然气等产业中具有不可替代的作用[1]。在石油石化装置中,大部分管道会产生热胀冷缩现象,因此在管线设计中需要设置自然补偿或补偿器吸收管道热胀。π型补偿器是最常用的人工补偿器之一,主要用于补偿管道受温度变化而产生的热胀冷缩[2]。π型管具有补偿能力大、使用和维修简便的特点,在井场和炼油厂等地得到广泛应用,也成为油田建设中的重要组成部分[3]。

冲刷腐蚀又称磨损腐蚀,是一种金属损坏现象,产生这种现象的原因是金属表面与腐蚀流体之间的高速运动[4],是材料受冲刷和腐蚀共同作用的结果,这种局部腐蚀具有极强的危害性。油气集输管道多用于多相流输送,而弯头、三通等特殊构件处因颗粒对壁面的撞击常出现冲刷腐蚀失效破坏的现象,造成管道泄漏事故,具有安全隐患[5-8]。弯头作为输油管道的典型部位,冲刷腐蚀磨损严重且磨损不均匀,比较容易因冲刷腐蚀磨损而穿孔。管道腐蚀作为一种管道失效形式,不仅严重影响油气集输效率,同时也会造成巨大的经济损失。研究表明,管道系统中弯头部位的冲刷腐蚀磨损比直管部位高50倍[3]。π型管是由4个弯头组成的特殊管件,一旦穿孔、爆管,将带来巨大的经济损失和社会负面效应。因此,研究不同影响因素对π型管的冲刷腐蚀可以增强管道的安全性,减少经济损失。

目前,国内外学者对管道冲刷腐蚀现象进行了广泛研究。彭文山等[9]分析了不同因素对弯管冲刷腐蚀磨损的影响,包括流速、颗粒质量流量以及颗粒直径。但是,仅研究了单一变量对冲刷腐蚀的影响,具有局限性,不适用于普遍情况[10]。 A.Mansouria等[11]在沙粒粒径、流速不同的条件下研究了沙粒对管壁冲刷腐蚀磨损的影响。曾莉[12]、胡跃华[13]、胡宗武[14]研究了流体动力学特性并对管道冲刷腐蚀机理进行了研究,分析了管道壁面处的冲刷腐蚀机理,并总结了减少特殊局部构件冲刷腐蚀的有效措施。周三平等[15]研究了弯管冲刷腐蚀磨损速率与流体、砂粒、环境参数等因素的关系。熊庭等[16]研究了不同浓度、粒径对液固两相流流体特性的影响。P.Fernandez-Saiz等[17]研究砂粒尺寸对铸铁腐蚀的影响,得出了粒径与腐蚀速率呈线性关系的结论。

本文主要研究水平π型管道液固两相流的冲刷腐蚀,得出了最大冲刷腐蚀速率与流体速度、颗粒质量流量、颗粒直径及密度的关系曲线,分析了不同因素对π型补偿器即π型管冲刷腐蚀的影响,为今后管道设计及优化运行提供了参考依据。

1 几何模型的确立及网格划分

π型管是由4个弯头组成的特殊管件,弯头角度均为90°,管道直径为1 m,曲率半径为2,左右两侧下部的水平部分管道长度均为2 m,竖直管段长度为2 m,中间的水平直管段长度为2 m。水平π型管的几何模型如图1所示。流体从左侧水平管段流入,从右侧水平管段流出。利用GAMBIT软件对模型计算域进行结构化的网格划分。由于流场在弯曲部位比较复杂,因此对弯头部位进行网格加密处理[18]。流体具有黏性,管道壁面处进行边界层网格划分。网格数量对模拟结果无影响。选用标准模型,入口边界为速度入口(velocity-inlet),出口边界为自由流出(outflow),管壁边界类型为壁面(“wall”类型)。

图1 水平π型管的几何模型

本文主要研究水平π型管液固两相对管道壁面的冲刷腐蚀,离散相采用基于欧拉-拉格朗日算法的DPM模型,进出口边界的属性设置为“escape”,表示颗粒逃逸;管壁的边界条件为壁面,属性设置为“reflect”,表示颗粒碰撞壁面后反弹。连续相为油,其密度为960 kg/m3,黏度为0.02 Pa·s;离散相为固体球形颗粒,其密度分别取1 000、1 500、2 000、2 500 kg/m3和3 000 kg/m3,颗粒直径分别取50、100、150、200 μm和250 μm。

2 计算模型

2.1 DPM模型

影响壁面冲刷腐蚀速率的因素很多,如颗粒浓度、直径、质量流量、粒子与壁面的冲击角、流体速度、管道直径、曲率半径等[19-20]。冲刷腐蚀预测模型应选用包含影响因素多的模型。DPM模型见式(1)。

表1 冲击角函数与冲击角的关系

法向反弹系数(N)及切向反弹系数(T)的表达式分别见式(2)及式(3)。

2.2模型

在π型管内连续相流体为湍流,选用标准方程:

3 数值计算分析

3.1 水平π型管压力和速度分布

水平π型管压力分布云图如图2所示。由图2可以看出,水平π型管内左侧管段的压力明显大于右侧管段的压力;流体在经过弯头时,压力变化明显,外管壁面处压力大于内管壁面处压力;管道最大压力出现在左侧下部第一个弯头的外管壁面附近,而流体所受最小压力则在右侧下部的第4个弯头的内管壁面周围,最小压力为负压。这是由于管道在经过弯头时,流体的流动方向发生了改变。流体在π型管内流动过程中,与弯头外管壁面发生撞击,使流体在管道内湍流动能逐渐减小,从而使流体每经过一个弯头压力就降低,出口压力小于进口压力。

图2 水平π型管压力分布云图

水平π型管速度分布云图如图3所示。由图3可以看出,水平π型管内管壁处速度最大,外管壁处速度最小,这是由于流体具有惯性,在流经弯头时速度方向改变,结果使大量流体流向弯管的外管壁,导致流体速度降低,而内管壁处的流体体积分数减小,少量流体在弯头内管壁附近呈现较高的速度。

3.2 水平π型管冲刷腐蚀分析

水平π型管冲刷腐蚀速率分布云图如图4所示。由图4可以看出,水平π型管内发生冲刷腐蚀的区域主要在管道弯头的内外管壁壁面附近,其中最严重的地方在弯头的外管壁壁面处。当流体流经弯头时,流体流动方向发生改变,一部分流体携带颗粒撞击管壁面,导致冲刷腐蚀情况加剧,而流体在直管段流动时,流体沿着管道流动,管壁受到的撞击主要来源于液固两相流动产生的横向切力,此时流体对管壁的腐蚀情况较弱,直管段的冲刷腐蚀速率较低。

实验组完全缓解30例,部分缓解13例,没有缓解2例,总有效率为95.56%,参照组完全缓解20例,部分缓解17例,没有缓解8例,总有效率为82.22%,组间数据对比,χ2=4.050 0,P=0.044 1,差异有统计学意义。

图3 水平π型管速度分布云图

图4 水平π型管冲刷腐蚀速率分布云图

3.3 固体颗粒直径对冲刷腐蚀速率的影响

3.3.1水平π型管 离散相固体颗粒质量流量为0.2 kg/s,流体速度为10 m/s,当颗粒直径分别为50、100、150、200、250 μm时,水平π型管内最大冲刷腐蚀速率(max)随颗粒直径的变化如图5所示。

图5 水平π型管内固体颗粒直径对最大冲刷腐蚀速率的影响

由图5可以看出,撞击速率和动能受固体颗粒直径的影响;随着固体颗粒直径增大,水平π型管的最大冲刷腐蚀速率减小。这是因为当颗粒直径较小时流体携带的颗粒数量增多,撞击壁面的固体颗粒就增多,导致冲刷腐蚀磨损严重;随着颗粒直径增大,颗粒数量减少且不易携带,固体颗粒与壁面撞击的次数及强度均下降,导致冲刷腐蚀速率下降。由图5还可以看出,颗粒直径从50 μm增加到200 μm时,最大冲刷腐蚀速率的变化幅度逐渐增大,颗粒直径从200 μm增加到250 μm时,最大冲刷腐蚀速率的变化幅度减小。因此,当质量流量为0.2 kg/s时,随着颗粒直径逐渐增加,流体携带的颗粒数减少,颗粒对管壁的撞击程度下降,最大冲刷腐蚀速率减小。

3.3.2垂直π型管 垂直π型管几何模型如图6所示。在研究垂直π型管中固体颗粒直径对最大冲刷腐蚀速率的影响时,考虑重力作用,重力加速度方向沿轴负方向,=9.8 m/s2。

图6 垂直π型管几何模型

水平π型管和垂直π型管中粒径与最大冲刷腐蚀速率的关系如图7所示。

图7 水平π型管和垂直π型管中固体颗粒直径对最大冲刷腐蚀速率的影响

由图7可以看出,随着固体颗粒直径增大,两种π型管个管的最大冲刷腐蚀速率均减小;当其他影响因素相同时,增大粒径,垂直π型管的冲刷腐蚀速率比水平π型管的最大冲刷腐蚀速率大;颗粒直径为50~200 μm时,垂直π型管内的最大冲刷腐蚀速率比水平π型管大得多,粒径为50 μm时,两种π型管的最大冲刷腐蚀速率相差最大,垂直π型管的最大冲刷腐蚀速率是水平π型管的约10倍;当粒径为250 μm时,两种π型管的最大冲刷腐蚀速率相差较小。

3.4 固体颗粒质量流量对冲刷腐蚀速率的影响

保持离散相固体颗粒直径为200 μm,当流体速度为5~25 m/s时,改变颗粒的质量流量,分析水平π型管的冲刷腐蚀情况,结果如图8所示。

图8 固体颗粒质量流量对最大冲刷腐蚀速率的影响

由图8可以看出,随着固体颗粒的质量流量从0.2 kg/s增至1.0 kg/s,水平π型管的冲刷腐蚀加剧。这是因为颗粒直径不变时,单位时间内撞击水平π型管的粒子数目和能量影响冲刷腐蚀磨损,当颗粒质量流量增大时,单位时间内撞击管壁的颗粒数目增大,流体流动过程中产生的能量也就越大,对壁面的撞击力加剧,从而使最大冲刷腐蚀速率变化幅度增加。

由图8还可以看出,流体速度增大时,水平π型管的冲刷腐蚀速率变大;当流速从5 m/s增加到15 m/s时,颗粒质量流量增大,流体经过弯头时,流体携带颗粒流动时能量损失变大,颗粒质量流量与冲刷腐蚀速率近乎呈线性关系,最大冲刷腐蚀速率增幅较小;当流体速度大于15 m/s时,由于动能与速度呈平方关系,管道内能量增多,冲刷腐蚀磨损加剧,最大冲刷腐蚀速率变化幅度增大。换言之,流体速度和颗粒质量流量均增大时,管道摩阻损失增加,能量增多,管壁的冲刷腐蚀程度进一步加剧。

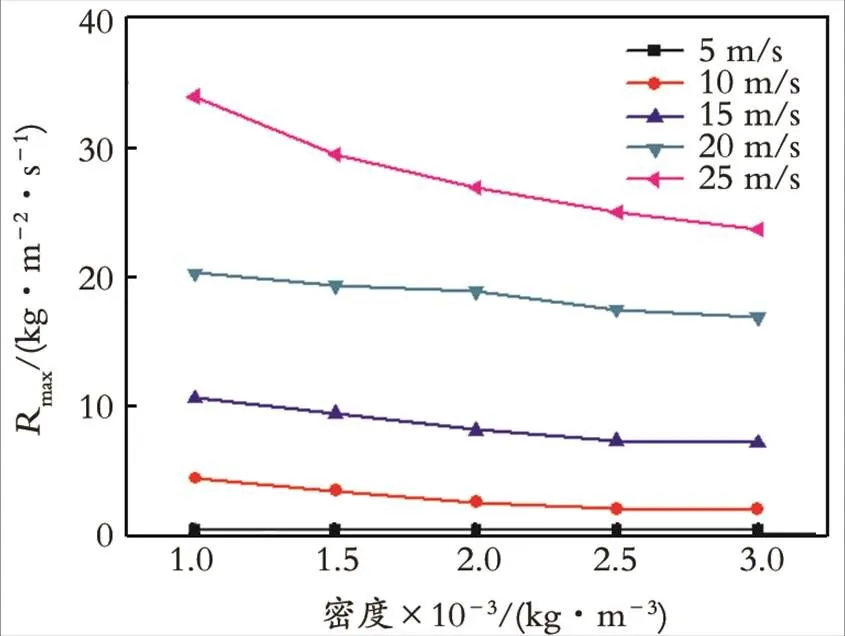

3.5 固体颗粒密度对冲刷腐蚀速率的影响

固体颗粒直径为200 μm、质量流量为0.2 kg/s,改变流体速度,选取密度不同的固体颗粒,分析颗粒密度对水平π型管的最大冲刷腐蚀速率的影响,结果如图9所示。

图9 固体颗粒密度对最大冲刷腐蚀速率的影响

由图9可以看出,密度与最大冲刷腐蚀速率呈线性关系,随着固体颗粒密度增大,最大冲刷腐蚀速率减小,但变化幅度不大。这是因为:当固体颗粒直径不变时,如果增大颗粒密度,则固体颗粒变重,流体携带的固体颗粒数量减少,撞击壁面的固体颗粒就会减少,导致管壁的冲刷腐蚀磨损减弱。固体颗粒密度对冲刷腐蚀磨损的影响还受流体速度的影响。由图9还可以看出,流体速度对管道的最大冲刷腐蚀速率影响很大,随着流速增加,最大冲刷腐蚀速率增大。

3.6 流体速度对冲刷腐蚀速率的影响

离散相固体颗粒直径为200 μm,流体速度分别为5、10、15、20、25 m/s时,分析水平π型管内流体流速对最大冲刷腐蚀速率的影响,结果如图10所示。

由图10可以看出,随着流体速度增大,最大冲刷腐蚀速率增大,随着流体速度增加,腐蚀速率变化幅度增大;当流体速度小于10 m/s,最大冲刷腐蚀速率变化较小,当流体速度为10~25 m/s时,随着流体速度的增大,水平π型管管道壁面最大冲刷腐蚀速率增幅增加。这是因为:水平π型管管道内速度增大,湍动能随之增大,加剧水平π型管管道的冲刷腐蚀磨损。除此之外,流体速度对最大冲刷腐蚀速率的影响还受颗粒质量流量的影响,当颗粒质量流量增大时,最大冲刷腐蚀速率变大。

图10 水平π型管内流体流速对冲刷腐蚀速率的影响

4 结 论

(1)液固两相流的流动导致水平π型管弯头内外壁面处易发生冲刷腐蚀,流体在弯头处压力变化最大,管道的最大压力和最小速度均出现在弯头外壁面附近,而最小压力和最大速度则在弯头内壁面处,管道的最小压力为负压。

(2)随着颗粒直径增大,水平π型管的冲刷腐蚀速率减小,当颗粒直径由50 μm增加时200 μm时,最大冲刷腐蚀速率的变化量逐渐增大,当颗粒直径由200 μm增加到250 μm时,最大冲刷腐蚀速率的变化幅度则减小;在只改变颗粒直径时,垂直π型管的最大冲刷腐蚀速率比水平π型管的最大冲刷腐蚀速率大,粒径越小,二者相差越大。

(3)水平π型管的冲刷腐蚀速率与颗粒质量流量有关,颗粒质量流量越大,管道的最大冲刷腐蚀速率越大;在不同的颗粒质量流量下增大流速,水平π型管的最大冲刷腐蚀速率明显增大,且速度越大最大冲刷腐蚀率增量越大。

(4)水平π型管的冲刷腐蚀速率受颗粒密度的影响,随着颗粒密度增大,管道的最大冲刷腐蚀速率减小,冲刷腐蚀蚀磨损减弱;颗粒密度对管道冲刷腐蚀磨损的影响随着流体速度的增大而变大。

(5)流体速度对水平π型管冲刷腐蚀速率的影响较大,随着流体速度的增大,最大冲刷腐蚀速率变大;增大颗粒质量流量,最大冲刷腐蚀速率的变化量逐渐变大。

[1]管孝瑞,蒋秀,张玉平,等.集气站集气管道内冲刷特性的数值模拟[J].腐蚀与防护,2019,40(11):831-837.

[2]彭荣杰.π形补偿器的设计和应用[J].广东化工,2013,40(8):151-153.

[3]孟璐,王忠瑞,王燕.π型管的设置与分析[J].内蒙古石油化工,2016,42(8):86-87.

[4]李欣,李进.长输天然气气质对管道内腐蚀的影响研究[J].石油化工高等学校学报,2015,28(2):69-72.

[5]Zhang G A,Zeng L,Huang H L,et al.A study of flow accelerated corroisonatel bow of carbon steel pipeline by array electrode and computational fluid dynamicis simulation[J].Corrosion Science,2013,77(6):334-341.

[6]Chen X H,Mclaury B S,Shirazi S A.Numberical and experimental investigation of the relative erosion severity between plug ged tees and elbow sindilute gas/solid two-phase flow[J].Wear,2006,261(7-8):715-729.

[7]邓智强,梁晓瑜,吴欢欢.原油输运管路冲蚀影响因素仿真研究[J].中国测试,2015,41(5):116-120.

[8]Wang K,Li X F,Wang Y S,et al.Numberical prediction of the maximum erosion location in liquid-solid two-phase flow of the elbow[J].Journal of Engineering Thermophysics,2014,35(4):116-120.

[9]彭文山,曹学文.固体颗粒对液/固两相流弯管冲蚀作用分析[J].中国腐蚀与防护学报,2015,35(6):556-562.

[10] 赵状,吴玉国,田壘,等.管道两相流冲刷腐蚀的CFD研究进展[J].当代化工,2014,43(2):226-228.

[11] Mansouria A,Arabnejad H,Karimi S,et al.Improved CFD modeling and validation of erosion damage due to finesand particles[J].Wear,2015,338-339:339-350.

[12] 曾莉.管道弯管段冲刷腐蚀机理与流体动力学特征[D].武汉:华中科技大学,2017.

[13] 胡跃华.典型管件冲刷腐蚀的数值模拟[D].杭州:浙江大学,2012.

[14] 胡宗武.液固两相流条件下90度水平弯管冲刷腐蚀行为研究[D].青岛:中国石油大学(华东),2016.

[15] 周三平,艾轮.弯管处液固两相流体流场数值模拟研究[J].化工技术与开发,2016,45(1):39-41.

[16] 熊庭,张梦达,危卫,等.泥浆管道输送特性的CFD模拟[J].人民黄河,2006,25(8):25-28.

[17] Fernandez-Saiz P,Lagaron J M,Hernandez-Muoz P,et al.Characterization of antimicrobial properties on the growth of S.aureus of novle re-newable blends of gliadins and chitosan of interest infood packaging and coating applications[J]. International Journal of Food Microbiology,2008,124(1):13-20.

[18] 周靖.水平弯管密相输送数值研究[J].冶金动力,2019(10):16-18.

[19] 李平.酸性液固两相流中不锈钢冲刷腐蚀行为的研究[D].武汉:华中科技大学,2006.

[20] 吴欢欢.输油压力管道典型部位的冲蚀模拟研究[D].杭州:中国计量学院,2014.

[21] 王军成,王岳.集输管线盲通管冲刷腐蚀数值模拟[J].辽宁石油化工大学学报,2019,39(5):73-77.

Numerical Simulation of Liquid-Solid Two-Phase Erosion Corrosion in π-Shaped Pipe

Lu Ying, Ma Guiyang

(College of Petroleum Engineering,Liaoning Petrochemical University,Fushun Liaoning 113001,China)

Erosion corrosion often occurs in oil pipeline system. The main reason for erosion corrosion is the impact of particles on the wall. DPM model was used to study the erosion effect of solid particles on the pipe wall, analyze the flow characteristics of π-shaped pipe, and study the influence of fluid velocity, particle mass flow rate, particle diameter and density on the erosion corrosion rate of the pipe. The simulated results show that the erosion corrosion of π-shaped pipe is the most serious at the elbow. The maximum erosion corrosion rate increases with the increase of fluid velocity and particle mass flow rate. As the particle diameter and density increase, the erosion effect is weakened.

Solid particles;π-shaped pipe; Erosion wear; Numerical simulation

TE89

A

10.3969/j.issn.1672-6952.2021.04.009

1672-6952(2021)04-0052-06

http://journal.lnpu.edu.cn

2020-04-24

2020-05-29

辽宁省自然科学基金项目(201602470)。

陆莹(1994-),女,硕士研究生,从事多相流数值模拟研究;E-mail:2271883464@qq.com。

马贵阳(1965-),男,博士,教授,从事计算流体力学、埋地管道水力和热力问题、高效换热设备等方面的研究;E-mail:guiyangma1@163.com。

(编辑 宋锦玉)