预制节段桥梁钢榫键接缝受力特性

2021-08-07宋冰泉金永学

邹 宇,徐 栋,宋冰泉,金永学

(1.同济大学土木工程学院,上海 200092;2.宁波交通工程建设集团有限公司,浙江宁波 315000)

近些年,预制节段桥梁在国内外得到广泛应用,得益于其标准化和工厂化的快速制造以及质量易控、结构实用和使用性能优良等特点[1]。接缝是预制节段结构的特点,在结构受力过程中承担剪应力的传递,但接缝处的普通钢筋和混凝土均不连续,同样也是结构的薄弱环节[2]。在直接剪力作用下,接缝会发生平行于接缝截面的直剪破坏[3]。因此,对预制节段桥梁接缝不同工况条件下力学性能和破坏模式的研究非常必要。

预制节段桥梁通常采用凹凸形混凝土齿键作为接缝的传力构造。截至目前,国内外学者通过理论分析、数值模拟、试验已对混凝土齿键接缝的力学性能和承载能力进行了大量的科学研究。Buyukozturk等[3]认为,干接齿键接缝的抗剪强度和刚度会随着预压应力的增大而提高。Rombach[4]的试验结果表明,胶接齿键接缝的抗剪强度比干接缝大20%。Turmo等[5]、Jiang等[2]的试验结果显示,钢纤维混凝土可以提高齿键接缝的延性。Smittakorn等[6]的试验结果显示,钢纤维能提高齿键接缝的抗剪能力。Gopal等[7]的研究表明,超高性能纤维混凝土齿键接缝的抗剪承载能力随齿键数量的增加而明显增加。Kim等[8]对超高性能混凝土预制节段接缝的直剪试验结果表明,随着齿键数量的增加破坏荷载也逐渐上升。Sangkhon等[9]对齿键的几何构造型式进行了试验研究,得到半圆形齿键和三角形齿键的抗剪承载能力明显好于梯形齿键的结论,但是半圆形齿键和三角形齿键更容易出现脆性破坏。

为适应预制节段桥梁的标准化设计、快速化施工,针对接缝设计了方形锚头钢榫键,采用接缝直剪试验和非线性有限元技术,对钢榫键接缝在不同工况下的力学性能和破坏模式开展试验模拟和数值计算。基于施工阶段钢榫键短期受荷特点建立非线性有限元模型,基于成桥阶段钢榫键接缝的受力特征开展直剪试验。最后,利用剪切实用公式获得钢榫键发生直剪破坏时的抗力。

1 钢榫键构造及受力特性

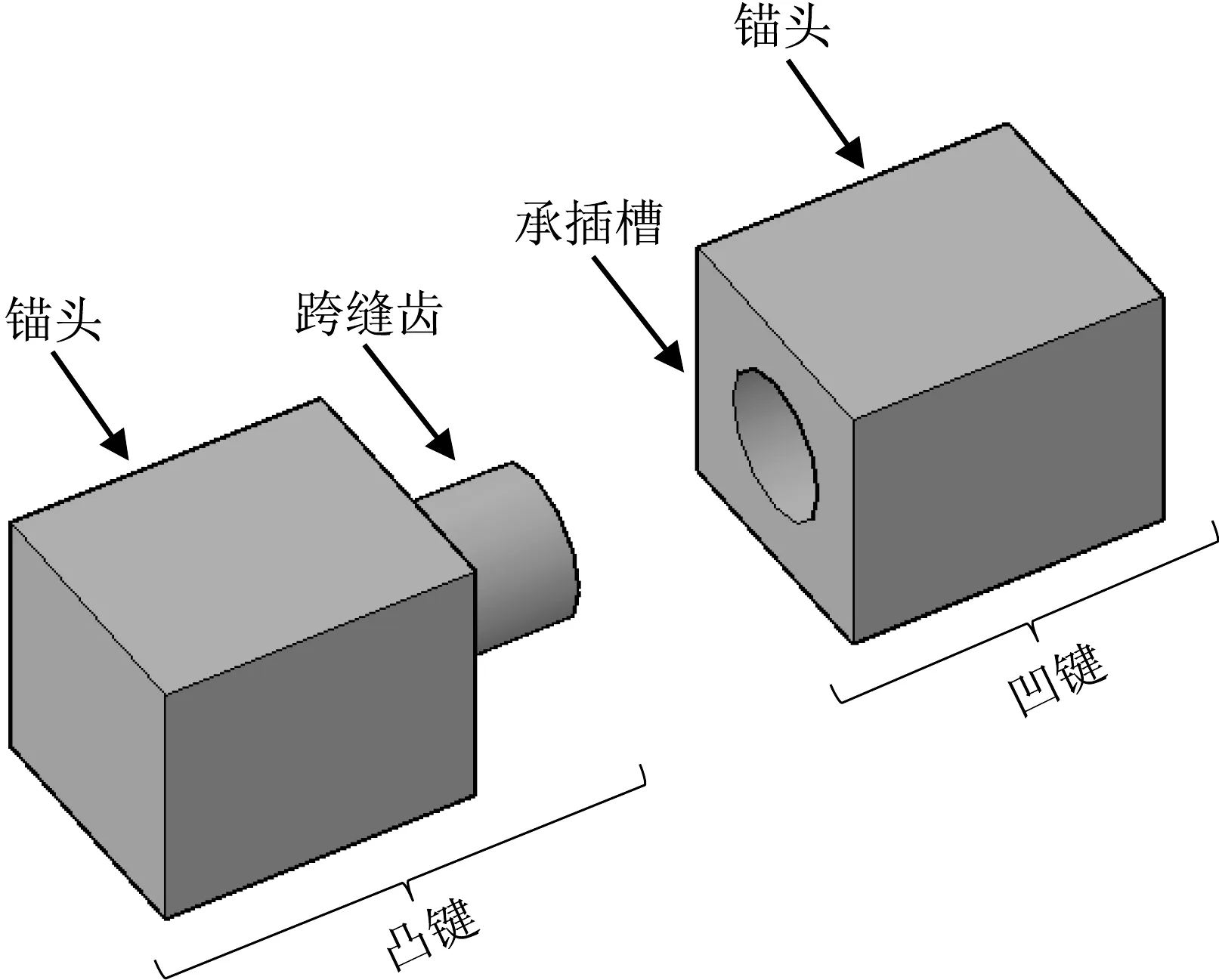

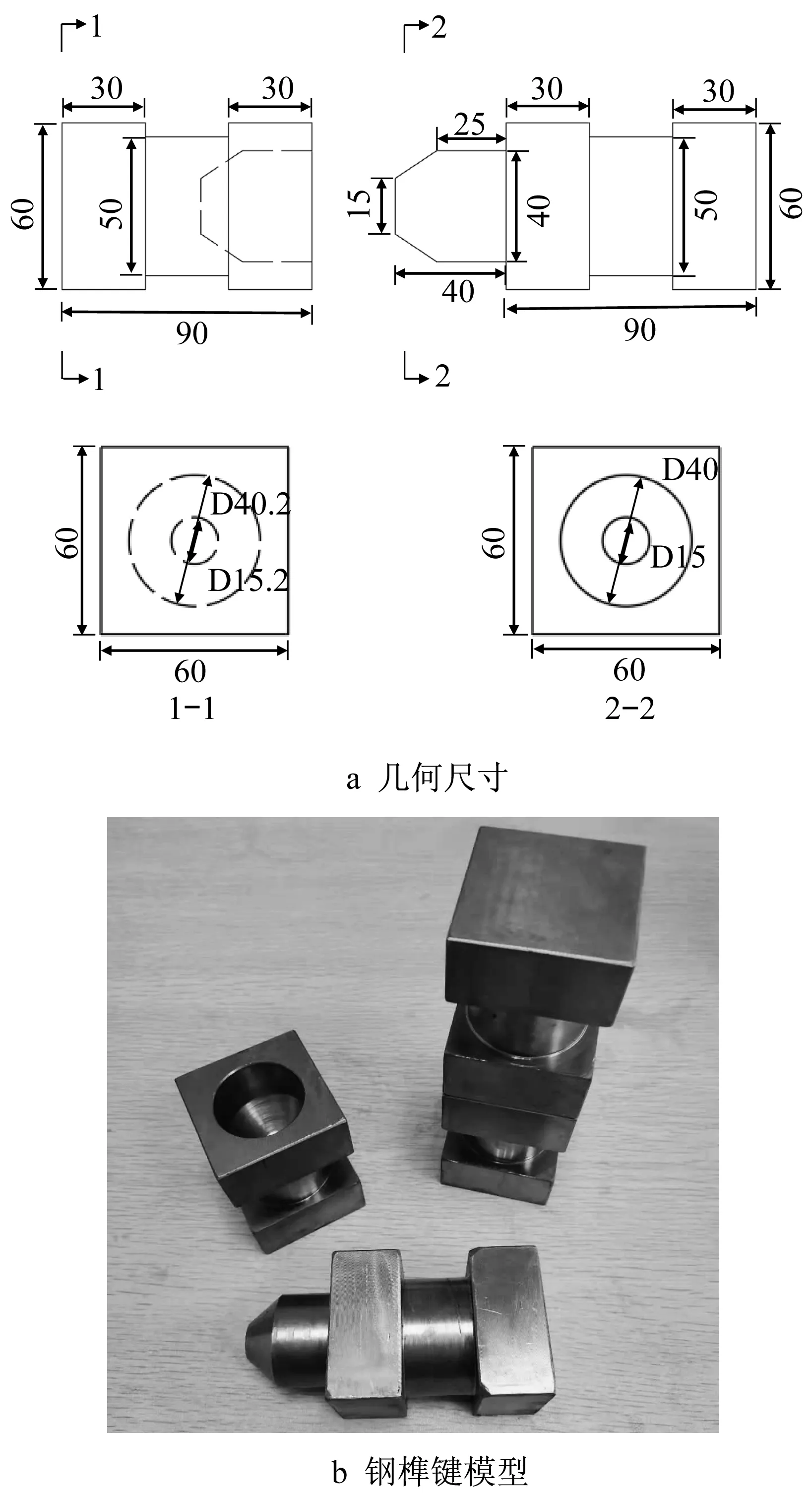

钢榫键(见图1)由凸键和凹键组成,均采用Q235钢材。凸键跨缝齿长为40 mm、直径为40 mm;凹键承插槽直径为40.2 mm,承插槽深为40.2 mm;凹键和凸键均采用边长为60 mm的方形锚头,锚头长为90 mm;凹凸键锚头中部采用突变截面以提高钢榫键与混凝土结构本体的机械咬合。依据跨缝齿直径对钢榫键进行命名,后续简称该钢榫键为直径40 mm的钢榫键。钢榫键几何尺寸如图2所示。

图1 钢榫键示意图Fig.1 Schematic diagram of steel key

图2 钢榫键构造型式(单位:mm)Fig.2 Structural form of steel key(unit:mm)

成桥后由于纵向预应力筋的张拉使接缝间存在预压力,接缝间传力是依靠钢榫键凸键与凹键之间的相互作用和接缝之间由于预压力使接缝产生的摩擦力。然而,在施工拼装阶段纵向预应力筋尚未张拉,接缝间的传力仅仅依靠凸键和凹键的机械咬合作用。因此,钢榫键接缝从节段拼装到成桥运营,接缝局部抗力贡献将发生转变,主要区别在于纵向预应力筋的张拉与否,并且预压力使接缝的力学行为在施工阶段和成桥阶段存在明显差异。

钢榫键接缝是由钢与混凝土2种完全不同属性的材料组合而成,材料特性、材料强度、破坏模式明显不同。由材料决定的钢榫键接缝极限破坏与结构非线性极限承载力将决定接缝的不同抗力取值。因此,为便于结构设计取值以及确保钢榫键接缝在施工阶段和成桥阶段的正常工作,有必要研究钢榫键接缝在不同工况下的力学行为。

2 钢榫键接缝短期受荷承载能力分析

2.1 钢榫键接缝短期荷载受力状态

预制节段结构常用的施工方法包括预制节段挂篮悬臂拼装施工、上行式桁架预制节段悬臂拼装施工、预制节段梁地面拼装整孔架设施工等。以预制节段挂篮悬臂拼装施工为例,说明预制节段结构在施工过程中钢榫键受力状态的变化情况以及相对应的力学行为。

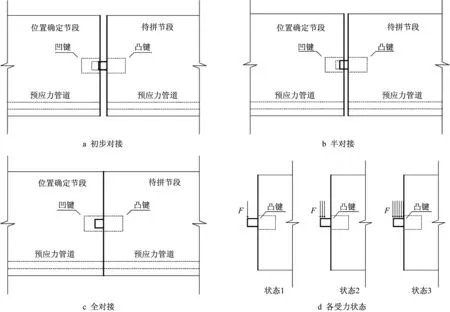

根据悬臂施工过程,钢榫键接缝在施工过程中将经历3种状态:状态1,位置确定节段与待拼节段钢榫键初步对接,如图3a所示;状态2,位置确定节段与待拼节段钢榫键半对接,如图3b所示;状态3,位置确定节段与待拼节段钢榫键全对接,如图3c所示。考虑到钢榫键凹键承插槽和凸键跨缝齿均为圆形截面,在拼装过程中凹键承插槽和凸键跨缝齿的接触点存在随机性,为便于计算选择跨缝齿的上缘作为受荷区域。前述3种状态条件下钢榫键力学简化如图3d所示。图3中,F表示施工临时荷载。

图3 钢榫键施工过程受力状态Fig.3 Loading state of steel key during construction process

2.2 模型设计

采用实体有限元分析软件进行非线性计算。计算模型中混凝土构件厚度设置为200 mm,高度取450 mm,长度取250 mm,混凝土采用C50普通混凝土,钢榫键采用如图2所示构造,模型几何尺寸如图4所示。

图4 施工阶段钢榫键接缝模型几何尺寸(单位:mm)Fig.4 Geometric dimensions of steel keyed joint model during construction process(unit:mm)

在有限元建模过程中,钢榫键与混凝土构件通过建立绑定约束以确定两者之间的接触关系。为确保计算的准确性兼顾计算的时间成本,网格划分时对钢榫键及附近混凝土的网格尺寸进行细化处理。模型中钢榫键及混凝土均采用收敛性较好的六面体八节点线性减缩积分实体单元(C3D8R)来模拟,共12 852个单元。结合实际施工过程中的结构受力情况,模型一侧采用固端约束,约束固端面上所有单元的平动位移与转动位移。模型中采用位移加载,如图3d所示,3种受力状态中最不利的状态1作为模型加载位置,对凸键跨缝齿悬臂端施加负Y方向位移5 mm,坐标系如图5所示。有限元分析中考虑几何非线性和材料非线性,其中材料非线性采用Abaqus软件提供的塑性损伤模型[10],本构关系依据《混凝土结构设计规范》[11],有限元模型如图5所示。

2.3 非线性全过程分析

根据构件的受力特征,钢榫键跨缝齿悬臂受拉,钢榫键凸键锚头与其下缘混凝土相互接触受压。在整个加载过程中,钢榫键的破坏由钢榫键凸键跨缝齿X方向应力所决定,混凝土的破坏由混凝土Y方向应力所决定,应力方向如图5所示。因此,加载过程中钢榫键和混凝土的力学性能,分别用钢榫键X方向应力和混凝土Y方向应力表示。

有限元计算结果用荷载-位移曲线表示,如图6所示。OA段为弹性段,当加载力为59 974.5 N时,加载点处于应力集中状态,局部出现屈服,并在AB段出现短暂屈服平台。此时,钢榫键附近混凝土未出现拉、压屈服,混凝土最大压应力为22.090 MPa,最大拉应力为1.268 MPa。加载至荷载-位移曲线C点处时,加载力为85 128.4 N,钢榫键下缘局部混凝土由于应力集中首次出现受压屈服。

加载至荷载-位移曲线D点处时,加载力为92 007.6 N,钢榫键上缘根部的应力首次大于Q235标准抗拉强度值并出现屈服,但加载力还可以继续增大。此时,跨缝齿应力已超过材料屈服值而进入屈服阶段,跨缝齿沿Y方向发生小于1 mm的竖向位移,随着荷载的继续增加跨缝齿发生非弹性位移。跨缝齿非弹性位移的出现导致凸键跨缝齿与凹键承插槽之间产生错位,影响接缝的匹配拼装,尤其是在多齿键接缝中。为避免跨缝齿在临时受荷时非弹性位移的出现,将跨缝齿受拉屈服时的荷载作为短期受荷状态下的控制荷载,将跨缝齿受拉屈服作为短期受荷状态下的弹性极限破坏模式,即钢榫键根部弹性受拉破坏,对应的最大承载力为92 007.6 N。钢榫键跨缝齿受拉屈服有限元云图如图7所示。将钢榫键跨缝齿受拉屈服时的荷载作为短期受荷状态下的极限承载力,该承载力用于指导、控制施工过程中可能存在的临时荷载。

图7 钢榫键屈服应力云图Fig.7 Stress nephogram of yield stress for steel key

随着加载继续,钢榫键下缘混凝土受压屈服面积逐步扩大,加载至荷载-位移曲线E点处时,达到钢榫键接缝极限承载能力,最大加载力为97 226.5 N,由于混凝土呈脆性,因此随后加载力突然降低。极限承载能力出现时,钢榫键下缘大部分混凝土压应力已超出混凝土抗压强度标准值,因而出现压溃而丧失承载能力,此时钢榫键根部最大拉应力为249.000 MPa。将该状态作为钢榫键接缝在短期受荷状态下的非线性破坏模式,即钢榫键根部受拉屈服,钢榫键下缘混凝土大部分受压屈服,对应的非线性极限承载力为97 226.5 N。非线性极限状态条件下混凝土和钢榫键应力云图如图8所示。

图8 极限承载能力阶段混凝土和钢榫键应力云图Fig.8 Stress nephogram of concrete and steel key at ultimate bearing capacity stage

依据上述对钢榫键接缝在短期受荷状态下最不利荷载的分析,钢榫键接缝在施工阶段存在2种破坏模式,分别用变形(正常使用极限状态)和承载能力(承载能力极限状态)控制。第一种破坏是由于临时荷载作用下凸键跨缝齿产生非弹性弯曲变形而导致拼装困难,为便于计算可由钢榫键抗拉屈服强度进行控制设计;第二种破坏是钢榫键接缝非线性极限强度。在本算例中,第一种破坏对应荷载为92 007.6 N,第二种破坏对应荷载为97 226.5 N。

针对钢榫键接缝在短期受荷状态下的荷载控制应以第一种破坏模式和承载能力对设计和施工进行指导,即钢榫键接缝在短期受荷状态下以钢榫键出现非弹性变形来控制设计荷载。

3 钢榫键接缝直剪承载能力分析

3.1 钢榫键接缝直剪极限承载能力分析

成桥后钢榫键处于直剪受力状态,假设接缝的破坏是由凸键的跨缝齿根部发生直剪破坏所致,则接缝的极限承载力可以按剪切实用公式F=τA计算得到。《公路钢结构桥梁设计规范》[12]中Q235钢材的抗剪强度设计值[τ]为100 MPa,钢榫键跨缝齿截面积A为1 256 mm2,由此计算得到成桥状态下由钢榫键自身材料抗剪强度所决定的接缝最大承载力125 600 N。因此,钢榫键材料和跨缝齿直径均是影响钢榫键接缝承载能力的关键因素。

3.2 钢榫键接缝直剪试验

3.2.1 试件设计

预制节段结构接缝直剪力学行为及承载力通过“Z”型接缝推出试验获得[3,5]。试验模型的几何构造如图9所示,钢榫键的尺寸如图2所示。加载过程中,为避免非研究对象的破坏,相应位置设置构造钢筋以增强构件的刚度,构造钢筋采用直径为16 mm的HRB400钢筋;加载位置处设置预埋钢板以减小应力集中对试验结果的影响,预埋钢板采用200 mm×100 mm×25 mm的Q235钢板。

图9 钢榫键接缝直剪模型几何尺寸(单位:mm)Fig.9 Geometric dimensions of direct shear model for steel keyed joint(unit:mm)

本次试验一共设计2个干接缝试件,DS1试件为平面干接缝,DS2试件为钢榫键干接缝,试件详情如表1所示。

表1 试件参数Tab.1 Specimen parameters

3.2.2 混凝土材料特性及试件制作

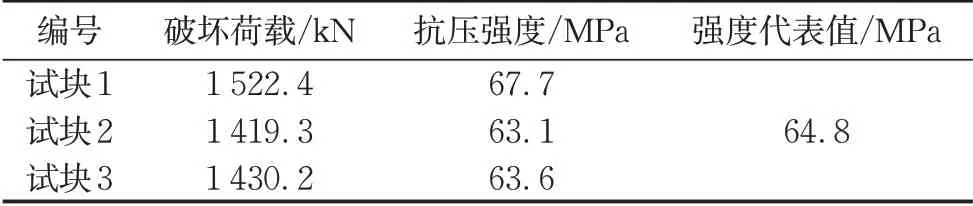

试件均采用C50普通混凝土。混凝土材料采用海螺52.5P.Ⅱ规格水泥、新开元5~20 mm规格粗骨料、南陵中砂细骨料、西盟司DSZ-1-Z外加剂、太仓杰捷F类Ⅰ级粉煤灰、家田S95矿粉、自来水。混凝土强度标准试验委托上海同济检测技术有限公司进行。立方体实测值如表2所示,强度代表值为64.8 MPa。

表2 混凝土实测强度Tab.2 Measured strength of concrete

浇筑混凝土前将凹键和凸键匹配安置在接缝两侧设计位置,随后对试件混凝土进行匹配浇筑。试件模型如图10所示。

3.2.3 加载方案及测点布置

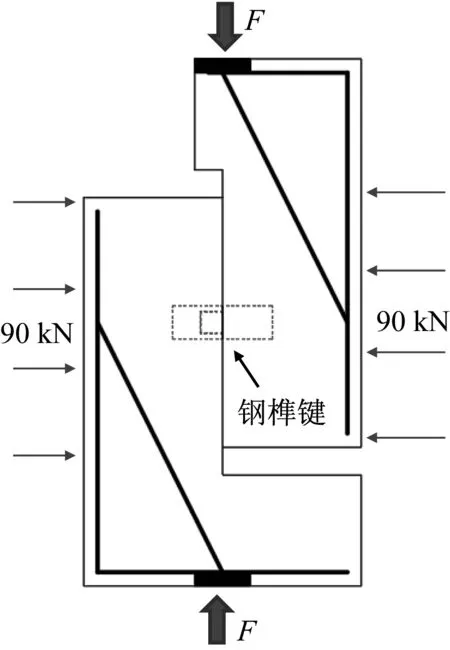

考虑到成桥状态接缝位置存在预压力,为避免体内筋对钢榫键接缝承载能力的干扰,模型设计时通过设置水平体外钢筋、水平力加载板及水平放置千斤顶实现接缝之间的预压力,体外钢筋采用直径为28 mm的精轧螺纹钢筋,预压钢板采用450 mm×300 mm×40 mm的Q235钢板。试件加载方案如图11所示。

图11 直剪试验加载方案Fig.11 Loading scheme of direct shear experiment

试件竖向力加载前,通过千斤顶、体外筋、水平力加载板施加接缝间的预压力,预压力的大小通过压力传感器的动态读数获得。本试验为机理试验,为减小千斤顶最大量程的需求,接缝间预压力设计值为1 MPa,即水平力为90 kN。试件加载过程中力学简化图如图12所示。

图12 直剪试验力学简化图Fig.12 Simplified mechanical diagram of direct shear experiment

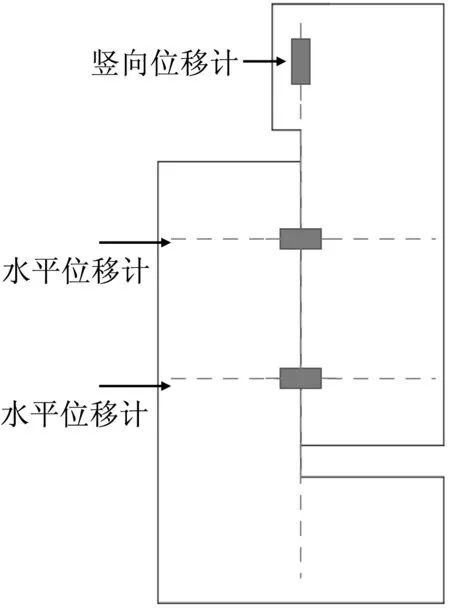

对于试件竖向力加载,采用500 t电液伺服长柱试验机进行单向静力位移加载,试验加载如图13所示。数据采集主要利用压力传感器(YLR-3)和位移传感器(YDH-50、YDH-100)分别对水平预压力和试件相对位移进行动态采集。位移计布置如图14所示。

图13 直剪试验加载图Fig.13 Loading diagram of direct shear experiment

图14 位移计布置图Fig.14 Layout of displacement meter

3.2.4 DS1试件力学性能

采用位移控制进行不间断加载,接缝发生滑动后停止加载。根据试验结果绘制的DS1试件荷载-位移曲线如图15所示。最大试验加载力Fmax=56.7 kN,计算得到接缝静摩擦系数为0.63。

图15 DS1试件荷载-位移曲线Fig.15 Load-displacement curve of DS1 specimen

3.2.5 DS2试件力学性能

通过试验加载及数据整理,获得的DS2试件荷载-位移曲线,如图16所示。加载初期试件未发生相对位移,试件刚度大,竖向加载力增加迅速,荷载-位移曲线OA段呈刚性发展。当加载力为43.1 kN时,发生竖向相对位移。随后荷载-位移曲线几乎呈线弹性发展,当加载力为271.2 kN,相对位移为1.37 mm时,凸键同时出现2条初始裂缝,一条裂缝方向接近水平,另一条裂缝方向接近45°。裂缝一出现,试件刚度突降,加载力瞬时降低,如荷载-位移曲线BC段。裂缝出现后立即对试件相关数据进行采集,获得水平裂缝最大宽度为0.32 mm,斜裂缝最大宽度为0.21 mm。水平裂缝和斜裂缝在腹板厚度方向均呈现为通透裂缝,如图17所示。

图16 DS2试件荷载-位移曲线Fig.16 Load-displacement curve of DS2 specimen

图17 凸键首次开裂Fig.17 Initial crack of convex key

作动器位移稳定10 min后再次对试件进行数据采集,此时水平裂缝增宽至0.42 mm,斜裂缝增宽至0.29 mm。同时,加载力缓慢下降至224.3 kN,凹凸键相对位移增加至1.47 mm。

继续进行位移加载,加载力为249.2 kN,凹键和凸键竖向相对位移增加至1.63 mm。试件中没有新的裂缝出现,斜裂缝逐渐延伸,但未穿过接缝面,而是逐渐往加载点方向发展,水平裂缝逐渐发展并与斜裂缝共同形成一条接近45°的主裂缝,同时裂缝宽度继续增大。裂缝发展如图18所示。

图18 凸键裂缝发展Fig.18 Crack propagation of convex key

从前述可以看出,当加载力突然降低后试件很快实现内力重分布,达到新的受力平衡。随后荷载-位移曲线进入强化段(CD段),最大加载力为314.1 kN。随着竖向位移继续加载,凸键逐渐沿主裂缝形成分离体。试件竖向相对位移和水平相对位移不断增大,致使水平预压力也随之增大。反观竖向加载力较为稳定,荷载-位移曲线呈水平段发展,如荷载-位移曲线DE段。考虑到凸键所在试件沿裂缝出现分离体,以及对加载设备、加载装置、采集仪器的保护,当水平预压力增加至近200 kN时停止加载。此时,竖向加载力为312.9 kN,竖向相对位移为7.02 mm。

在整个加载过程中,试件首次出现裂缝时加载力突然降低,出现裂缝的同时水平预压力突然增大;随后试件快速地进行内力重分布,达到新的力学平衡,试件仍能够继续承载,曲线进入强化段;随着竖向力继续加载,凸键裂缝逐渐形成一条主裂缝,并且试件沿着凸键主裂缝逐渐形成分离体。在水平预压力的作用下,竖向加载力趋于稳定,荷载-位移曲线出现水平段,试件仍能承受较大的相对位移,试件在破坏后呈现较强的延性。

加载结束后,拆除水平预压力加载装置,发现凸键沿主裂缝形成了上下完全脱离的2个分离体,而凹键所在试件混凝土未出现裂缝和损坏。同时,观察到凹键和凸键自身未出现任何形变。试件破坏形式如图19所示。

图19 DS2试件破坏模式Fig.19 Failure mode of DS2 specimen

3.2.6 钢榫键接缝抗力计算

依据DS2试件的荷载-位移曲线,试件开裂时最大加载力为271.2 kN。同时,读取水平压力传感器数据,获得钢榫键接缝开裂时的水平预压力为90 kN。依据DS1试件获得的摩擦系数,计算得到摩擦面提供的抗力为56.7 kN,DS2钢榫键接缝的抗力净值为214.5 kN。因此,依据试验结果及有限元计算,获得的各工况下钢榫键接缝最大承载力如表3所示。

表3 各工况下钢榫键接缝最大承载力Tab.3 Maximum bearing capacity of steel keyed joint under various working conditions

4 结论

(1)获得了钢榫键接缝分别在施工阶段和成桥阶段不同控制条件下的极限承载能力。

(2)施工阶段应由钢榫键跨缝齿的变形对临时荷载进行控制设计,成桥阶段应由钢榫键材料剪切强度对接缝直剪强度进行控制设计。钢榫键接缝直剪抗力可按剪切实用公式计算,钢榫键材料和跨缝齿直径均是影响钢榫键接缝承载力的关键因素。

(3)建议用施工状态下钢榫键非弹性变形的控制荷载作为接缝抗力设计的基准值,成桥状态条件下钢榫键直剪破坏荷载作为安全储备。

(4)钢榫键接缝在侧限力的作用下依靠钢材和混凝土的接触受压来传递接缝间的剪力,接缝具有较高的抗剪承载力和良好的延性。当荷载-位移曲线进入水平段后,仍能承受较大的相对变形,并且保持承载力不降低。

(5)直剪试验加载过程中,由于杠杆效应凸键出现通透斜裂缝,并且试件沿斜裂缝出现脱离体,而凹键在整个加载过程中未出现开裂和损坏。

作者贡献说明:

邹 宇:完成数据分析,论文初稿的撰写。

徐 栋:指导试验设计、数据分析、论文撰写与修改。

宋冰泉:论文审阅及定稿。

金永学:试验设计和试验结果分析。