装配式地铁车站侧墙-顶板节点抗震性能试验研究

2021-08-06冯帅克郭正兴徐军林付先进

冯帅克 郭正兴 刘 毅 潘 清 徐军林 付先进 邢 琼

(1 东南大学土木工程学院, 南京 211189)(2 无锡地铁集团有限公司, 无锡 214100)(3中铁第四勘察设计院集团有限公司, 武汉 430063)

地铁具有便捷高效、节省能源、节省城市用地、绿色环保等优点,是缓解城市交通拥堵、提高交通效率的主要途径.目前,地铁车站的建造仍以现场浇筑混凝土的传统技术为基础.大量的现场湿作业会造成环境污染和资源消耗,不利于施工周期以及工程质量的控制[1].运用预制装配技术发展装配式地铁车站,可有效减少施工现场的湿作业量,消除传统现浇技术的诸多弊病.

预制装配技术在地下结构的应用处于起步阶段,预制构件间的有效连接既是车站结构设计的重点,也是推广预制拼装技术在地下车站结构中应用的关键.文献[2]指出,预制构件间的拼接方式以及钢筋的连接形式直接决定了车站整体的抗震性能.目前已经建成的长春地铁2号线袁家店站采用了注浆式榫槽接头连接预制构件[3].Tao等[4]通过振动台试验对车站标准段缩尺模型的地震响应进行了评估,结果表明,模型榫槽接头处的强度优于预制构件,榫槽接头能有效连接预制构件,使结构整体展现出良好的受力性能及变形能力.北京金安桥装配整体式地下车站则采用灌浆套筒连接、钢筋搭接连接等“湿连接”方式来实现预制构件的连接.杜修力等[5-7]对采用“湿连接”形成的侧墙底节点、柱底节点以及梁板柱中节点进行了拟静力试验及数值分析,结果表明,预制拼装节点的承载力和变形能力基本等同于现浇节点.

日本阪神地震中,神户大开地铁车站出现了顶板塌落及侧墙顶部折断等破坏现象,引起了设计者对车站顶板与侧墙连接节点抗震性能的关注.关于装配式车站顶板与侧墙的节点连接形式以及节点抗震性能的研究鲜有报道.为此,本文结合无锡至江阴城际轨道交通工程,提出了一种采用U形筋搭接连接的车站侧墙-顶板连接节点,并对节点的抗震性能进行了试验研究.

1 节点形式

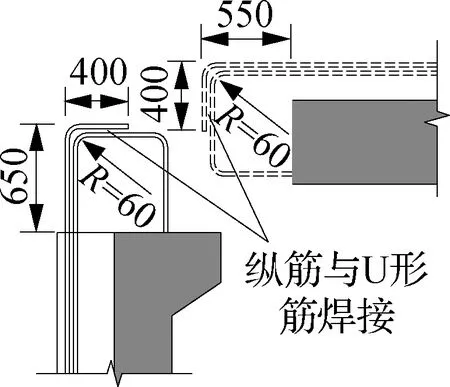

车站侧墙与顶板的节点连接形式如图1所示.车站侧墙与顶板均为预制叠合构件,叠合侧墙顶部伸出竖向U形钢筋,预制顶板端部错位伸出与侧墙U形钢筋对应的水平U形钢筋,通过U形钢筋的现场搭接来实现预制顶板与叠合侧墙的拼接连接,而后通过现场浇筑预制顶板顶部的混凝土来形成稳定的结构整体.基于侧墙与顶板的U形筋搭接连接形式,设计制作了足尺节点试件,通过拟静力试验研究节点的抗震性能,为节点在地下车站结构中的应用提供参考.

图1 叠合侧墙与叠合顶板连接节点形式

2 试验

2.1 试件

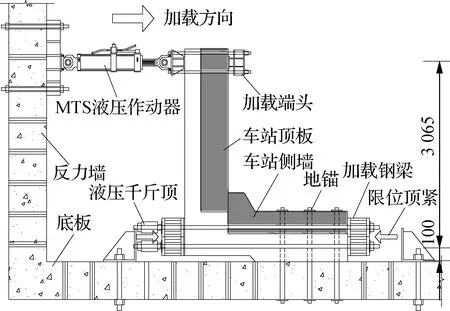

本文共设计了3个装配式节点试件.根据车站结构在横向水平地震作用下的弯矩图,对节点试件的配筋及尺寸进行了设计(见图2).节点试件中侧墙高度为3 m,顶板构件总长为3.3 m.试件顶板截面尺寸为800 mm×1 000 mm(高×宽),其中暗梁部分高500 mm,暗梁两侧预制板高100 mm.板上下各配置6根直径25 mm的纵向钢筋,其中4根纵向筋设置于暗梁内,2根分别设置于暗梁两侧.暗梁内设置构造纵筋以及直径为8 mm的四肢箍筋,箍筋间距为200 mm.节点试件的侧墙截面尺寸为700 mm×1 000 mm(高×宽),预制墙板与现浇墙板高度均为350 mm.墙顶设置高度为500 mm的牛腿,便于搁置预制顶板.侧墙内外侧分别设置7根直径为25 mm的纵向钢筋,纵向筋内侧垂直布置直径为20 mm、间距为200 mm的分布筋.考虑节点试件的加载与安装,在侧墙外侧设置100 mm厚的混凝土垫层.试件所用钢筋的强度等级均为HRB400,节点试件预制部分混凝土强度等级为C50,现浇部分强度等级为C40.预制侧墙及预制顶板的叠合面均按文献[8]的要求进行了拉毛粗糙处理.

图2 节点试件尺寸及配筋 (单位: mm)

节点试件的钢筋搭接连接构造形式见图3.节点试件顶板底部的纵向钢筋与侧墙内侧纵向钢筋分别伸出预制构件形成U形环筋.如图3(a)所示,节点试件YJ-1中侧墙外侧纵向钢筋与板顶纵向钢筋均伸出预制件,形成90°标准弯钩,钢筋弯折段与U形钢筋焊接连接.板顶纵向钢筋与侧墙外侧纵向钢筋在节点范围内搭接,搭接长度不小于规范《混凝土设计规范》(GB 50010—2010)[9]要求的1.5la,其中la为钢筋的锚固长度.U形钢筋的弯折内半径R=60 mm,由板底弯入板顶的U形筋使板端受拉钢筋的配筋率增至0.8%,由侧墙内侧弯入侧墙外侧的U形筋使墙端受拉钢筋的配筋率增至1%.

(a) 试件YJ-1

(c) 试件YJ-3

作为对比,节点试件YJ-2增加了顶板与侧墙纵筋的搭接长度,使侧墙外侧纵筋经U形筋外缘弯入顶板内部,作为板顶受拉钢筋,板顶纵筋经U形筋外缘弯入侧墙,作为墙外侧受拉钢筋,纵筋弯折段不再与U形筋焊接(见图3(b)).板端受拉钢筋的配筋率为1.3%,墙端受拉钢筋的配筋率为1.6%.

节点试件YJ-3不再增加侧墙外侧纵筋的弯折长度,弯折段仍然与U形钢筋焊接连接,板顶纵筋则弯入侧墙外侧(见图3(c)).板端受拉钢筋的配筋率仍为0.8%,墙端受拉钢筋的配筋率为 1.6%.试件制作过程中侧墙及顶板的U形钢筋现场搭接连接照片见图3(d).

2.2 材料性能

针对试件预制部分混凝土与现浇部分混凝土均制作了标准立方体试块,与试件同条件养护,在试验加载前进行测试,预制部分与现浇部分混凝土的标准立方体抗压强度分别为57.8和41.2 MPa.所有钢筋强度等级均为HRB400级钢筋.按标准拉伸试验方法[10]实测钢筋的材料力学性能,结果见表1.表中,d为直径;fy和fu分别为屈服强度和极限强度;Es为弹性模量;εy为屈服应变;δ为伸长率.

表1 钢筋力学性能

2.3 加载及测量

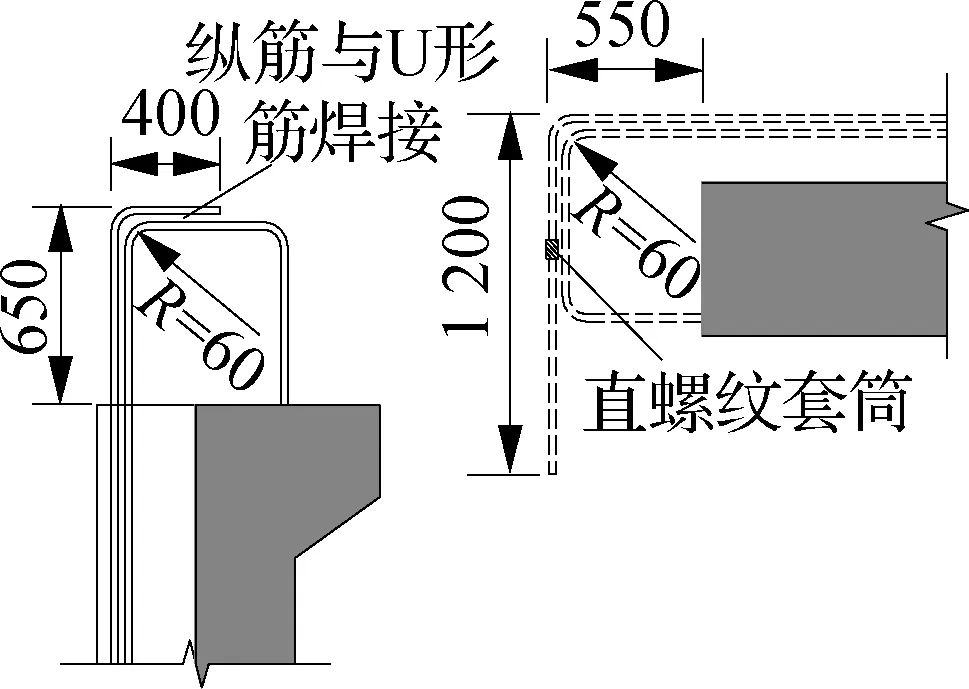

对大开地铁车站结构塌毁过程的模拟分析表明,在水平及竖向地震共同作用下,车站上部覆土发生剪切破坏,剪坏的土体在竖向地震作用时表现为一个附加质量的惯性力作用于结构上,增加了板顶的竖向荷载,与外侧土体的剪切荷载耦合作用造成了车站的塌毁破坏[11].采用单向拟静力试验模拟竖向地震作用下顶板竖向荷载增加这一不利工况对顶板-侧墙节点的影响.同时,考虑外侧土体的侧向剪切荷载,将侧墙垫层搁置并固定于试验室底板,由底板提供侧墙剪切荷载.试件加载装置如图4所示,单向往复荷载由固定于板端的液压作动器施加,通过穿心式千斤顶张拉精轧螺纹钢筋施加侧墙轴向荷载,轴向荷载根据实际工况确定为400 kN,试验过程中保持恒定.

(a) 试验加载装置(单位: mm)

(b) 加载照片

单向往复荷载的施加使侧墙与顶板端部均受负弯矩作用,通过理论计算及ABAQUS软件的非线性分析,可初步得到试件的名义屈服荷载Pyi以及名义屈服位移Δyi.采用位移控制加载,在节点试件达到名义屈服位移前,加载步分别为0.25Δyi、0.5Δyi、0.75Δyi,每级循环1次.在节点试件达到名义屈服位移Δyi后,以Δyi的整数倍进行加载,每级循环3次,直至节点试件破坏或承载力下降至最大值的85%时停止试验.

试验测量内容主要为板加载端位移Δ、反力P以及搭接钢筋的应变测量.节点范围内受拉钢筋的应变测点布置如图5所示.图中,测点DB1、DB2、DB3用于测量连接区顶板受拉钢筋的应变变化;测点CQ1、CQ2、CQ3用于测量连接区侧墙受拉钢筋的应变变化.顶板加载端位移与反力通过液压伺服控制系统的内置传感器获得.根据加载端位移Δ,可计算出板端转角θ=Δ/L, 其中L为板端加载中心到侧墙外边缘的垂直距离.

图5 钢筋应变测点布置 (单位: mm)

3 试验现象与破坏特征

3.1 破坏形态

对于节点试件YJ-1,在板端位移达到3.6 mm、荷载达到146 kN时,顶板受拉面(试件侧面)出现长15 cm的水平裂缝,试件进入开裂阶段.加载至名义屈服位移Δyi=7.2 mm时,荷载达到212.3 kN,顶板受拉面水平裂缝数量开始增多,并沿板宽方向贯通发展至试件侧面.试件荷载-位移骨架曲线的斜率明显改变,可判断出试件进入名义屈服阶段,与有限元分析结果一致.随着加载的进行,顶板水平裂缝逐渐向试件顶部扩展.位移加载至5Δyi时,荷载达到422.8 kN,试件节点连接区出现接近45°的斜裂缝,同时侧墙部分也开始出现剪切斜裂缝.板端位移达到13Δyi=100.9 mm时,节点试件达到峰值荷载692 kN.随着加载的进行,节点区U形筋外侧的保护层逐渐开裂剥落,在板端位移达到19Δyi=136.9 mm时,U形筋外侧混凝土保护层整片剥落,节点试件承载力下降至峰值荷载的85%,加载停止.节点试件的最终破坏形态为U形筋弯弧内侧混凝土的压碎破坏.节点试件YJ-1的最终破坏形态见图6(a).

(a) YJ-1钢筋弯弧内侧混凝土压碎

(b) YJ-2侧墙剪切破坏

(c) YJ-3侧墙剪切破坏

节点试件YJ-2的开裂荷载为156.2 kN,对应板端位移为3.6 mm.在板端位移加载至7.2 mm时,试件进入名义屈服阶段,此时的板端荷载为217.3 kN.整个加载过程中,试件节点连接区内的裂缝明显减少,未出现U形筋弯弧内侧混凝土的压碎破坏.节点试件侧墙剪切裂缝出现于板端位移达到5Δyi时,随着加载的进行,节点试件侧墙剪切斜裂缝不断发展,最终出现侧墙剪切破坏.节点试件YJ-2的峰值荷载为772 kN,对应板端位移为79.4 mm.节点试件YJ-2的最终破坏形态见图6(b).

节点试件YJ-3的开裂位移为3.6 mm,对应的开裂荷载为126.0 kN.试件加载过程中的裂缝发展与节点试件YJ-2基本一致,裂缝集中出现于试件侧墙,未发生U形筋弯弧内侧混凝土的压碎破坏.节点试件YJ-3的最终破坏形态为侧墙剪切破坏,峰值荷载为710 kN,对应板端位移为93.8 mm.节点试件YJ-3的最终破坏形态见图6(c).

3.2 破坏机理分析

负弯矩作用下,侧墙端部的纵筋拉力Tw以及顶板端部的纵筋拉力Ts在节点核心区的传力机理如图7所示.弯矩较小时,一部分纵筋拉力通过钢筋与混凝土的黏结应力传入节点核心区(见图7(a));另一部分拉力则通过U形筋弯弧段对其内侧混凝土的径向压力,形成了对核心区混凝土的斜压力,实现了纵筋拉力向节点核心区的传递.顶板端部受压区的混凝土压力Csc和钢筋压力Css以及侧墙端部受压区的混凝土压力Cwc和钢筋压力Cws在分别抵消墙端剪力Vws与板端剪力Vss后合成为作用于节点核心区的斜向压力,与钢筋弯弧段产生的核心区斜压力相平衡.随着负弯矩的增加,节点核心区不断出现弯曲裂缝,通过黏结应力向节点核心区传递的纵筋拉力开始减少,而U形筋弯弧段对其内侧混凝土的径向压力则随之增加.

(a) 节点受力状态

相比于节点试件YJ-2和YJ-3,节点试件YJ-1顶板及侧墙端部受拉钢筋的配筋率均较低,节点区弯曲裂缝发展较快,钢筋的黏结作用退化较早,且单根受拉钢筋的应力增长较快,U形筋弯弧段对其内侧混凝土的径向压力较大,造成了U形筋弯弧内侧混凝土的压碎,使节点核心区表层混凝土沿弯弧平面剥落,丧失了对受拉纵筋的锚固作用.

对于节点试件YJ-2,由于顶板及侧墙端部受拉钢筋的配筋率均较高,节点区弯曲裂缝发展缓慢,且单根受拉钢筋的应力较小,U形筋弯弧段对其内侧混凝土的径向压力也相对较小,未出现钢筋弯弧内部混凝土的压碎破坏,保证了U形筋搭接连接的有效性.节点试件YJ-3只增加了侧墙端部受力钢筋的配筋率,延缓了侧墙弯曲裂缝向节点连接区的发展,最终也保证了U形筋搭接连接的有效性,说明节点试件YJ-1的连接破坏是始于侧墙U形筋弯弧内侧混凝土的压碎破坏.

4 试验数据结果及分析

4.1 滞回曲线及骨架曲线

通过液压伺服控制系统的内置传感器获得了板端的荷载-加载位移滞回曲线与骨架曲线(见图8).图中,Pu为峰值荷载;Py为屈服荷载;Δy为屈服位移;Δcr为开裂位移.由图8(a)~(c)可知,3个节点试件的滞回曲线捏拢效应明显,说明试件的单周耗能能力较差.相比于节点试件YJ-1,节点试件YJ-2与YJ-3在加载后期滞回环所包络的面积开始增加,但最终发生的侧墙剪切破坏影响了滞回曲线的饱满程度.

(a) 节点试件YJ-1

(b) 节点试件YJ-2

(c) 节点试件YJ-3

(d) 骨架曲线对比

基于骨架曲线,得到3个节点试件的开裂荷载Pcr、开裂位移Δcr、峰值荷载Pu以及破坏时的极限荷载P0.85、极限位移Δu与板端极限转角θu等关键点数据(见表2),采用Park法[12]确定节点试件的屈服位移Δy与相应的屈服荷载Py.由表可知,3个节点试件的开裂位移Δcr均为3.6 mm,开裂荷载Pcr相差较小.由图8(d)可知,3个节点试件的骨架曲线在其开裂前大致呈线性发展,且骨架曲线基本重合.开裂后,试件刚度有所降低,骨架曲线斜率开始变小,节点试件YJ-2开裂后的刚度较大,达到峰值荷载时的位移值相对较小,其峰值荷载Pu较节点试件YJ-1与YJ-3分别提高11.6%与8.7%.达到峰值荷载后,节点试件YJ-1和YJ-3的承载力下降速度相对较慢,破坏时的极限位移Δu相同,较节点试件YJ-2提高了18.6%.

表2 节点试件骨架曲线的关键点数据

4.2 位移延性

试件的延性系数μ为试件极限位移Δu与屈服位移Δy的比值,可用于衡量试件的延性.各节点试件的延性系数列于表2.由表可知,3个节点试件的延性系数为2.7~3.4.节点试件YJ-1与YJ-3的延性系数相对较高,具有更好的变形能力.由于节点试件YJ-1与YJ-3顶板端部的受拉钢筋配筋率均较低,无法有效延缓板顶弯曲裂缝向节点连接区的发展,随着节点区开裂,钢筋黏结作用逐步退化,钢筋与混凝土间的滑移增加了板端位移.节点试件YJ-2的顶板配筋率较高,导致其变形能力相对较差.3个节点试件中顶板板端的极限转角θu为1/22~1/27,说明新型侧墙-顶板节点能适应现行规范[13]中对于地下车站结构在罕遇地震作用下弹塑性层间位移角限值的规定.

4.3 受拉钢筋应变

图9给出了3个节点试件顶板及侧墙受拉钢筋在节点范围内的应变-加载位移关系曲线.由图可知,板端位移达到2Δy时,节点试件YJ-1中U形筋搭接区内的受拉钢筋开始屈服,顶板和侧墙中受拉钢筋在弯弧起点位置的应变值与靠近顶板和侧墙端部位置的应变值基本相同,说明受拉钢筋不再依靠黏结作用向节点核心区传递剪力.相比于节点试件YJ-1,节点试件YJ-2与YJ-3中U形筋搭接区内的受拉钢筋均未屈服,钢筋在弯弧起点的应变值始终小于靠近构件端部位置的应变值,说明受拉钢筋依然通过黏结作用将部分拉力传入节点核心区.

(a)节点试件YJ-1

(b) 节点试件YJ-2

(c) 节点试件YJ-3

节点试件YJ-2与YJ-3增加了侧墙端部受拉钢筋的配筋率,使受拉钢筋的屈服区推移到U形筋搭接区以外,延缓了节点区弯曲裂缝的发展.构件端部的纵筋拉力始终可以通过钢筋与混凝土间的黏结应力传入节点核心区,从而减小了U形筋弯弧段对其内侧混凝土的径向压力.但配筋率的增加也影响了构件端部塑性铰的形成,随着墙内剪力的增加,墙身剪切破坏先于弯曲破坏发生,影响了节点试件的抗震性能.因此,实际工程中可通过增强侧墙的抗剪承载力来提高节点的抗震性能.

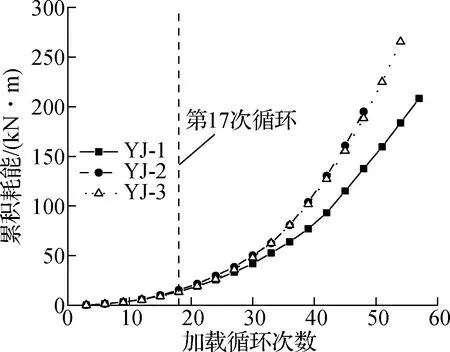

4.4 耗能能力

节点试件的累积耗能-循环次数曲线见图10.由图可知,节点试件YJ-1、YJ-2及YJ-3的最终累积耗能分别为208.3、195.1、265.6 kN·m.在板顶达到屈服位移Δy之前(即第17次循环之前),3个节点试件的耗能能力基本相同.进入屈服阶段后,节点试件YJ-1节点区的锚固失效,导致了钢筋的屈服耗能没有充分发挥,其累积耗能较节点试件YJ-3降低了22%,但其延性较节点试件YJ-2更优,故其累积耗能量较节点试件YJ-2提高了7%.

图10 试件耗能能力对比

5 结论

1)对于顶板上部纵筋与侧墙外侧纵筋在节点范围内搭接连接的节点试件YJ-1,加载过程中,节点区受拉钢筋的黏结作用退化较早,纵筋拉力主要通过钢筋弯弧段产生的斜压力传入节点核心区.随着受拉钢筋的应力增长,出现了U形筋弯弧内侧混凝土的压碎破坏现象.

2)节点试件YJ-2通过增加受拉钢筋的搭接长度,提高了顶板与侧墙端部受拉钢筋的配筋率,延缓了节点区弯曲裂缝的发展,减小了U形筋弯弧段对内侧混凝土的压力,保证了U形筋搭接连接的有效性.YJ-3的U形筋搭接构造形式提高了侧墙端部受拉钢筋的配筋率,延缓了侧墙弯曲裂缝向节点连接区的发展,保证了U形筋搭接连接的有效性.

3)节点试件YJ-2与YJ-3采用的U形筋搭接构造形式虽然避免了U形筋弯弧内侧混凝土的压碎破坏,但也影响了构件端部塑性铰的形成.地震作用下,侧墙剪切破坏可能会先于弯曲破坏发生,影响节点试件的抗震性能.因此,地震工况下侧墙抗剪承载力的保证是提高车站抗震性能的关键.