纵筋锈蚀对钢筋混凝土梁抗剪性能影响的试验研究

2019-09-18黄天立赵志彦宋力王宁波

黄天立,赵志彦,宋力,王宁波

(中南大学土木工程学院,湖南长沙,410075)

针对钢筋混凝土结构中钢筋锈蚀引起的破坏问题,国内外许多学者分别从试验和理论方面对锈蚀钢筋混凝土梁的抗弯承载力进行了大量研究[1-12],结果表明钢筋混凝土梁的抗弯承载力会随着钢筋锈蚀率的增大而减小,影响锈蚀钢筋混凝土抗弯承载力下降的重要因素包括钢筋锈蚀后截面面积减小、锈蚀钢筋力学性能下降、钢筋锈蚀后黏结强度发生退化、混凝土锈胀开裂后构件有效面积减小等。纵筋锈蚀不仅影响钢筋混凝土梁的抗弯承载力,而且由于其对箍筋的销栓作用,也将影响梁的抗剪承载力。目前,针对纵筋锈蚀钢筋混凝土梁抗剪承载力的研究较少。戴明江等[13]进行了4片具有不同纵筋锈蚀率的无腹筋钢筋混凝土简支梁的抗剪承载力试验,发现梁的抗剪承载力随纵筋锈蚀率的增大而减小。薛昕等[14]对箍筋进行绝缘处理后,通过恒电流加速锈蚀法得到12 片具有不同纵筋锈蚀率的钢筋混凝土梁,对其进行抗剪试验后发现,梁的抗剪承载力随纵筋锈蚀率的增大而增大,这与戴明江等[13]得出的结论相反,因此,需要进一步研究纵筋锈蚀对钢筋混凝土梁抗剪性能的影响。本文作者设计制作9根抗弯承载力比抗剪承载力略小的钢筋混凝土梁试件,并将其浸泡在质量分数为5%的NaCl溶液中,对纵筋进行电化学加速锈蚀后(特别对箍筋进行了防锈处理,以排除箍筋锈蚀的影响),采用简支形式对试验梁进行加载试验,研究纵筋锈蚀对梁体锈胀裂缝平均宽度、破坏模式、抗剪承载力和变形性能的影响规律。

1 纵筋锈蚀钢筋混凝土梁荷载试验研究

1.1 试验梁模型设计和制作

试验设计9 根矩形截面钢筋混凝土梁,截面宽度×高度×长度为150 mm×250 mm×2 100 mm,计算跨径为1 800 mm,混凝土保护层厚度为25 mm,混凝土设计强度等级为C30,42.5R水泥、水、石子、砂子质量配合比为1.00:0.59:3.41:1.92,塌落度为55~70 mm。梁体纵向受力钢筋选用2根直径为20 mm的HRB 400级钢筋(实测抗拉屈服强度为503 MPa,极限强度为628 MPa)。架立筋是直径为10 mm的HPB 235级钢筋,箍筋是直径为8 mm 的HPB 235 级钢筋。为便于主筋接线通电加速锈蚀,主筋在梁端向外伸出75 mm。试验梁截面尺寸和配筋图如图1所示。为防止主筋通电时,箍筋与主筋接触产生锈蚀进而导致主筋电流损耗,本试验对箍筋进行绝缘处理,即在箍筋底部套绝缘管后用绝缘胶带缠裹,并采用塑料带绑扎箍筋和纵筋。

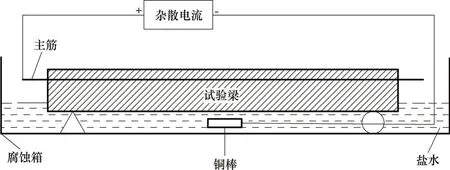

1.2 纵筋电化学加速锈蚀

试验梁浇筑、养护28 d 后(实测长度×宽度×高度为150 mm×150 mm×150 mm 混凝土立方体试块,抗压强度为28.0 MPa),在主筋两端焊接电线,采用通电电化学方法加速锈蚀纵筋。试验中特别在焊接部位采用环氧树脂包裹,以防止主筋锈蚀后电线与纵筋脱落,造成锈蚀中止。通电加速锈蚀前,为使氯离子能充分侵入混凝土孔隙,首先将试验梁浸泡在质量分数为5%的NaCl 溶液中5 d;然后,采用图2所示通电加速锈蚀装置进行纵筋加速锈蚀。试验中,为模拟自然环境中氯离子从混凝土表面扩散至钢筋表面的过程,将梁体倒置于NaCl溶液池中,电源正极连钢筋,负极连铜棒,通过NaCl溶液形成闭合回路。9片试验梁中除0 号梁不通电锈蚀外,其余1~8 号梁为锈蚀梁,通电电流密度统一为200 μA/cm2,锈蚀程度通过控制不同通电时间决定。1~8号梁期望的纵筋锈蚀率和通电时间见表1。典型锈蚀梁表面产生的锈蚀物以及由于钢筋锈蚀产物膨胀造成混凝土开裂的情况见图3。通过在试验梁体表面覆盖带长度×宽度为50 mm×50 mm方格的软玻璃纸,描绘各片锈蚀梁的锈胀裂缝并测量其宽度。典型锈蚀梁锈胀裂缝分布情况和宽度如图4所示。

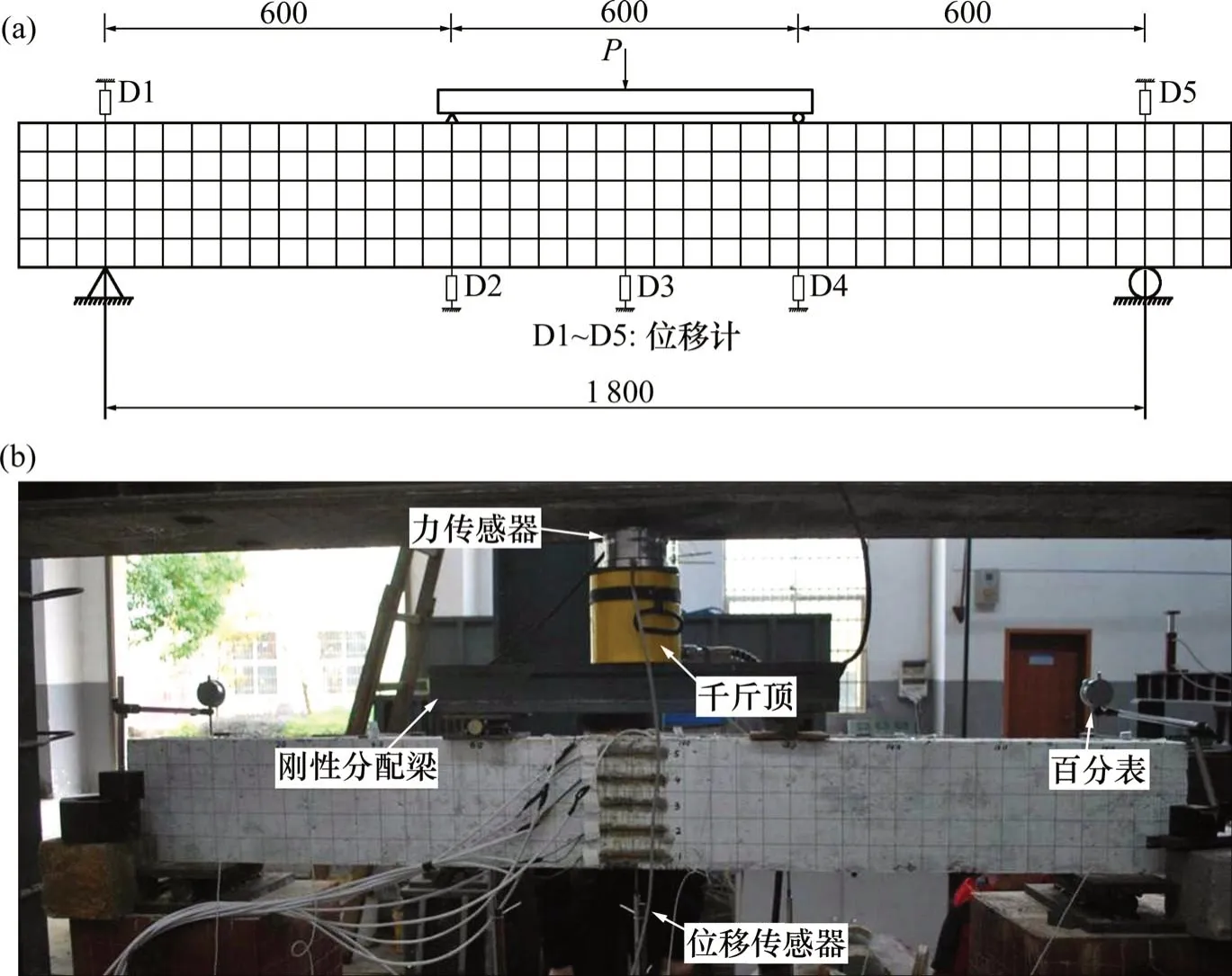

1.3 荷载试验装置与加载制度

试验梁加载如图5所示,其中加载装置采用单个最大量程为500 kN的千斤顶+刚性分配梁简支方式加载,荷载由压力传感器记录。加载采用分级制,每级10 kN,当荷载接近开裂荷载和失效荷载时,荷载等级降为5 kN;每级加载后停顿一段时间,直至梁体变形稳定,同时采集梁体挠度变形并记录梁体表面开裂情况、裂缝发展轨迹、裂缝宽度和开裂荷载;而后进入下一级加载,直至梁体破坏失效为止。

图1 试验梁截面尺寸及配筋图Fig.1 Diagram of cross-section and reinforcement of beam specimen

图2 试验梁电化学加速锈蚀装置示意图Fig.2 Schematic diagram of electrochemical accelerated corrosion equipment for beam specimen

表1 试验梁期望的纵筋锈蚀率和通电时间Table1 Expected reinforcement corrosion levels and electrified times of beam specimens

图3 典型试验梁表面锈蚀物和锈胀裂缝Fig.3 Corrosive rust and cracks on cover of typical beam specimen

图4 典型试验梁胀裂描绘和测量Fig.4 Description and measurement of corrosive cracks of typical beam specimen

2 试验结果分析

2.1 荷载试验装置与加载制度

荷载试验结束后,试验梁内部的锈蚀情况见图6。从图6可以看出:纵筋锈蚀明显,锈蚀产物几乎扩散到整个纵向截面;沿梁体纵向出现锈胀裂缝;纵筋与混凝土黏结处布满粉末状锈蚀产物,表明纵筋与混凝土之间的黏结产生退化。荷载试验结束后,从试验梁中截取的纵筋和箍筋试样见图7,用于纵筋锈蚀率测定。从图7可以看出:由于采取了良好的防锈处理措施,箍筋基本没有产生锈蚀;0~8号梁试件的纵筋锈蚀程度逐渐增加,且为不均匀锈蚀。

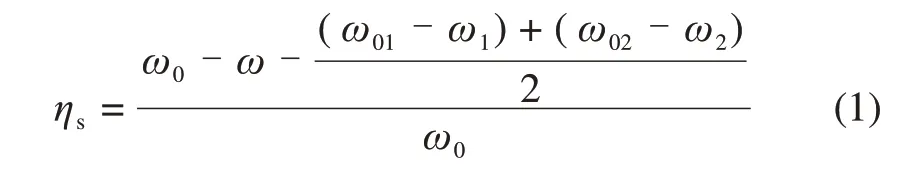

依据GB/T 50082—2009“普通混凝土长期性能和耐久性能试验方法标准”规定的钢筋线密度测定方法,将锈蚀钢筋除锈、酸洗、漂净和干燥等处理后,获取每根锈蚀钢筋的线密度,并通过与未锈蚀钢筋的线密度进行比较,获得每根钢筋的锈蚀率,计算式如下:

图5 锈蚀钢筋混凝土梁加载试验Fig.5 Loading test of corroded RC beam

图6 典型试验梁锈蚀状况Fig.6 Corrosive conditions of typical beam specimen

式中:ηs为钢筋的实际锈蚀率;ω0为未锈蚀钢筋质量(g);ω为锈蚀钢筋经除锈、酸洗、漂净和干燥等处理后的质量(g);ω01和ω02分别为基准校正用的2根钢筋初始质量(g);ω1和ω2分别为基准校正用的2 根钢筋经酸洗、漂净和干燥等处理后的质量(g)。0~8号试验梁主筋的预期锈蚀率和实际锈蚀率见表2。从表2可以看出:试验获取的主筋实际锈蚀率与预期锈蚀率基本一致。

2.2 锈胀裂缝

图7 试验梁钢筋锈蚀状况Fig.7 Corrosive conditions of steel bars in beam specimens

表2 试验梁主筋预期锈蚀率α和实际锈蚀率ηsTable2 Expected and actual reinforcement corrosion levels of beam specimens

图8 典型混凝土表面锈胀裂缝示意图Fig.8 Schematic diagrams of corrosive cracks on concrete covers

由于钢筋锈蚀产生的2种典型混凝土表面锈胀裂缝即纵筋锈蚀会引起混凝土梁底面或2个侧面产生裂缝,见图8。考虑到对于同一钢筋混凝土构件,当锈蚀率一定时,锈蚀产物量一定,因此,针对图8所示裂缝情况,本文分别采用w=w1和w=w2+w3定义锈胀裂缝宽度w。几片典型锈蚀钢筋混凝土梁电化学加速锈蚀结束时梁表面的锈胀裂缝分布及其宽度见图9。从图9可以看出:在试验梁的侧面和底面纵筋位置处出现了明显的纵向锈胀裂缝,其宽度随着钢筋锈蚀率的增大而增大;在梁的端部,由于电位差较大,锈蚀更严重,锈胀裂缝更大。此外,由于箍筋与纵筋绝缘良好,箍筋和架立筋均未发生锈蚀,因此,箍筋位置处和梁顶都没有出现锈胀裂缝。

图9 典型锈蚀钢筋混凝土梁锈胀裂缝分布图Fig.9 Distribution patterns of corrosive cracks on concrete covers of corroded RC beams

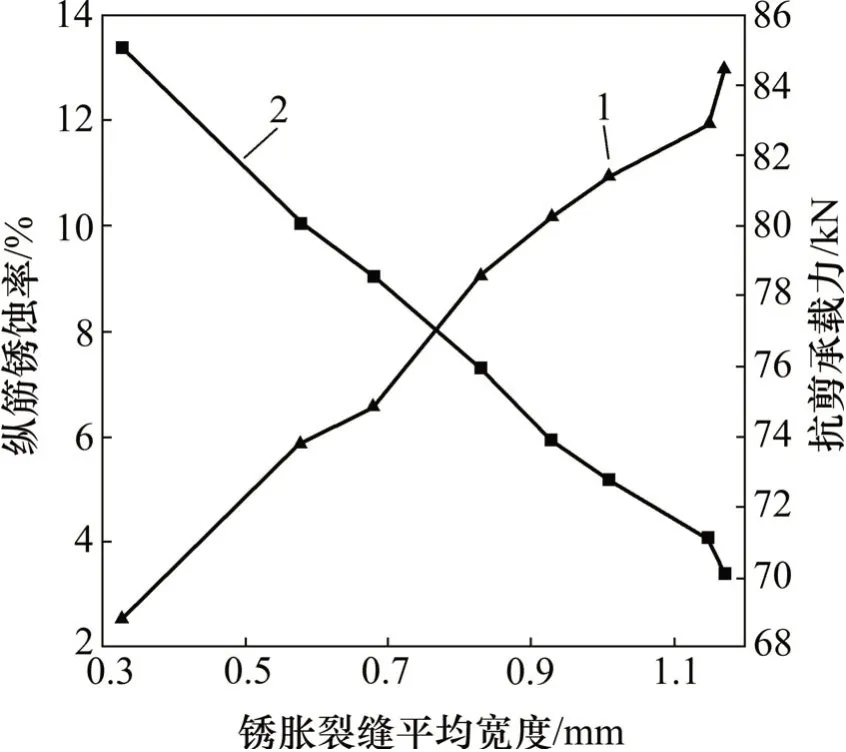

对于现役钢筋混凝土构件,准确获取其内部钢筋的锈蚀程度比较困难,而锈胀裂缝暴露在构件表面容易被观测。CHEN等[15-16]建议通过建立锈胀裂缝平均宽度与钢筋锈蚀率之间的关系,间接判断锈蚀钢筋混凝土构件锈蚀程度,并进一步推断其承载力。各试验梁锈胀裂缝平均宽度wavr与纵筋锈蚀率ηs、抗剪承载力Vs的关系曲线见图10。从图10可以看出:锈胀裂缝平均宽度wavr与纵筋锈蚀率之间大致呈线性增加关系,与抗剪承载力呈近似线性减小关系;锈胀裂缝平均宽度可用于估算纵筋锈蚀率,特别是当试验梁发生剪切破坏时,还可作为症状指标判定锈蚀钢筋混凝土梁的残余抗剪承载力。但需指出的是,此结论仅基于本次少量构件试验结果提出,考虑到锈胀裂缝宽度不仅与钢筋锈蚀率有关,而且与钢筋直径、混凝土保护层厚度等因素有关,因此,需要进行更多试验,以期建立更准确、合理的锈胀裂缝平均宽度与纵筋锈蚀率、抗剪承载力之间的定量关系。

图10 试验梁锈胀裂缝平均宽度与纵筋锈蚀率、抗剪承载力之间的关系Fig.10 Relationship between average corrosive crack widths and reinforcement corrosion rates,and bearing capacity of beam specimens

2.3 破坏模式

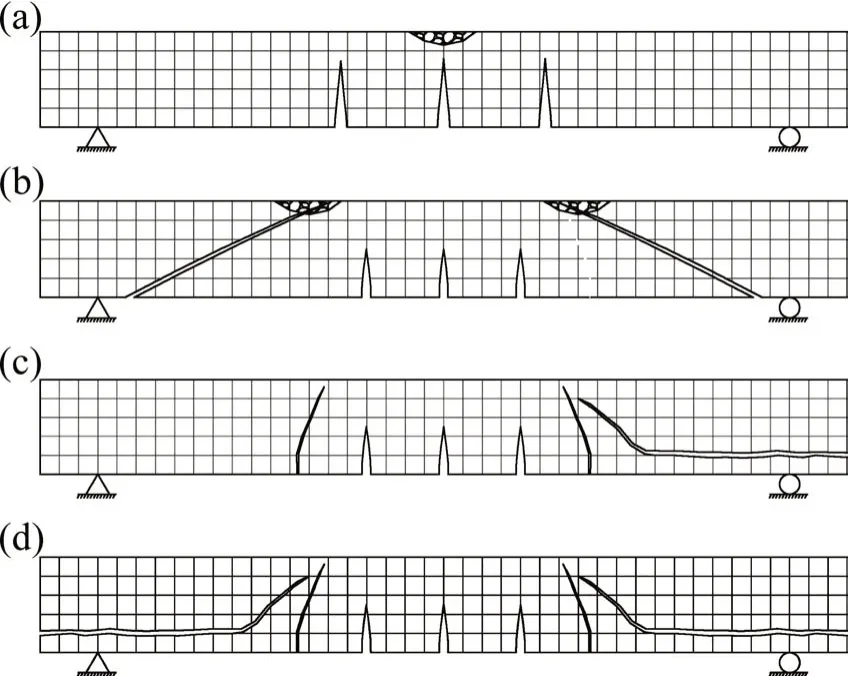

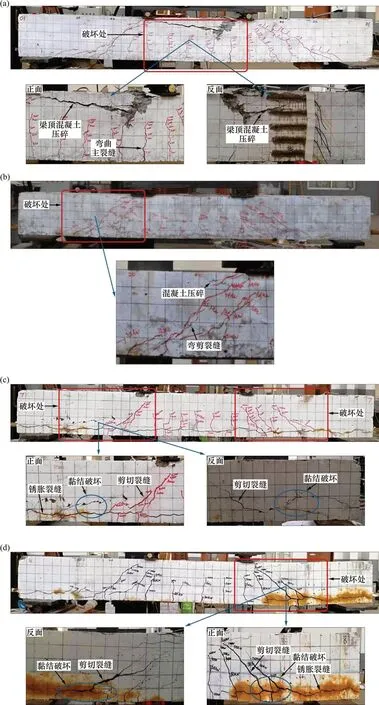

图11所示为锈蚀钢筋混凝土梁的3种主要破坏模式即弯曲破坏、剪压破坏和剪切-黏结破坏。发生弯曲破坏时,受力钢筋和混凝土的材料性能可充分发挥;剪压破坏时,纵筋强度未充分利用,箍筋和混凝土达到材料强度;而发生剪切-黏结破坏时,所有材料强度都没有得到充分利用,梁体破坏由纵筋与混凝土之间的黏结强度控制。

通过试验观察,本次试验中各锈蚀钢筋混凝土梁的破坏过程包括:

1)梁体未开裂,处于弹性工作状态。

图11 纵筋锈蚀钢筋混凝土梁破坏模式示意图Fig.11 Schematic diagrams of failure modes of corroded RC beams

2)随着荷载增加,纯弯段及靠近加载点附近的弯剪段出现垂直于受力纵筋的受拉裂缝。

3)随着荷载增加,纯弯裂缝不断向上延伸,弯剪裂缝向加载点处延伸,形成弯剪斜裂缝。

4)随着荷载增加,梁体进入破坏阶段。在破坏阶段中,对于0号梁,当荷载达到一定值后,跨中梁顶混凝土被压碎,受拉钢筋屈服,试验梁发生典型弯曲破坏,如图12(a)所示;对于1~3号梁,纵筋锈蚀率小于7%,当荷载到一定值后,纯弯裂缝延伸缓慢甚至停滞,弯剪裂缝相对发展较快,并形成1 条主裂缝;荷载继续增加,裂缝宽度不断增大,剪压区混凝土压缩,最终试验梁断为2段,发生剪压破坏,如图12(b)所示;对于4~8 号梁,纵筋锈蚀率范围为9.1%至13.0%,与1~3 号梁类似,梁体同样出现纯弯裂缝发展停滞、弯剪裂缝快速延伸至加载点的现象,但与之不同的是,随荷载继续增加,出现多条始发于锈胀裂缝的弯剪裂缝,如图12(c)和(d)所示,本文将这种破坏形式称为剪切-黏结破坏。需指出的是:这种梁体产生破坏时,锈胀裂缝宽度较大,纵筋周围混凝土破碎,纵筋与混凝土之间黏结退化严重,甚至可能出现锯齿形黏结滑移裂缝,黏结失效。此外,梁体表面常有1条始发于锈胀裂缝的弯剪裂缝成为主裂缝,但此裂缝并没有延伸至加载点处,梁体就已经达到极限承载力,剪压区混凝土完好。

因此,随着纵筋锈蚀率增大,梁体破坏模式由弯曲破坏转变为剪压破坏,进而转变为剪切-黏结破坏,破坏由延性破坏逐步转变为脆性破坏。

2.4 剪切裂缝宽度和抗剪承载力

0~8号试验梁剪切裂缝宽度与施加荷载之间的关系见图13,其中,0号梁选择梁某一端的最大剪切裂缝宽度,1~8号梁选择破坏处的剪切裂缝宽度。从图13可以看出:随着纵筋锈蚀率增加,梁体破坏区域的剪切裂缝发展由两阶段模式向三阶段模式转变;对于剪切裂缝两阶段发展试验梁(如图13(a)和(b)所示),第1阶段时剪切裂缝发展速率相近,不会随着纵筋锈蚀率的增大而发生变化,而第2阶段时剪切裂缝发展速率随着纵筋锈蚀率的增大而增大,失效荷载随之减小;对于剪切裂缝三阶段发展试验梁(如图13(c)所示),其第1和第2阶段裂缝发展缓慢,当进入第3阶段即荷载达到极限荷载时,裂缝宽度突然增大,梁体失效;第3阶段中各试验梁的剪切裂缝发展速率都趋于无穷大,不再随纵筋锈蚀率的变化而变化;当纵筋锈蚀率达到约11%时,试验梁剪切裂缝发展模式从两阶段模式进入三阶段模式,这可能是当纵筋锈蚀率达到11%时,纵筋与混凝土的黏结失效发生滑移所致。此试验结果与文献[17]中给出的锈蚀钢筋混凝土梁黏结失效时临界锈蚀率为10%的计算结果很接近。

图12 纵筋锈蚀钢筋混凝土梁典型破坏模式Fig.12 Typical failure modes of corroded RC beams

图13 锈蚀钢筋混凝土梁剪切裂缝宽度与荷载关系曲线Fig.13 Relationship between shear crack widths and applied loadings on beam specimens

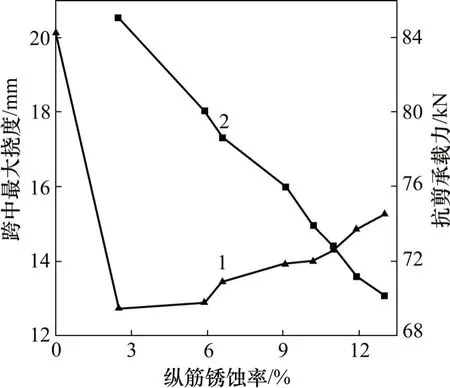

1~8号试验梁纵筋锈蚀率与抗剪承载力关系曲线见图14。从图14可以看出:随着纵筋锈蚀率增大,试验梁的抗剪承载力不断减小,两者大致呈线性关系;当纵筋锈蚀率从2.5%增长到13.0%时,抗剪承载力下降17.5%;与发生弯曲破坏的0号试验梁相比,极限承载力下降29%。从试验梁内部观测的锈蚀状况可知本试验梁中,提供抗剪承载力的箍筋虽然没有发生锈蚀,但6~8号梁箍筋的抗剪强度并没有得到充分利用,因此,纵筋锈蚀对抗剪承载力的影响可推断为3个因素:1)锈蚀导致纵筋截面面积减小,力学性能下降,其对混凝土和箍筋的销栓作用力降低,导致“拱作用”减弱;2)锈胀裂缝使混凝土有效截面面积减小,同时加速了荷载裂缝的发展;3)锈蚀导致纵筋与混凝土黏结力下降甚至消失,从而“梁作用”减弱甚至消失。

图14 试验梁纵筋锈蚀率与抗剪承载力和跨中最大挠度关系曲线Fig.14 Relationship between reinforcement corrosion rates and shear bearing capacities,mid-span deflections of beam specimens

2.5 变形性能

试验梁纵筋锈蚀率与梁破坏时跨中最大挠度关系曲线见图14。从图14可以看出:1)由于0 号试验梁呈弯曲破坏,其跨中最大挠度远比发生剪切破坏的1~8 号试验梁的大;2)随着纵筋锈蚀率增加,1~8 号试验梁的变形能力先减小后增大,其跨中最大挠度逐渐增加,但不具有明显的线性增加规律;3)纵筋锈蚀率达11.0%后,跨中最大挠度增大速度明显加快,这是由于此时纵筋与混凝土之间黏结失效,两者失去协同工作能力,弯剪段梁体类似刚体绕支座发生转动。

图15 试验梁跨中挠度与荷载关系曲线Fig.15 Relationship between the maximum mid-span deflections and applied loadings on beam specimens

试验梁跨中挠度与荷载关系曲线见图15。从图15(a)可以看出0~2号试验梁跨中挠度与荷载关系曲线可分为3 个阶段:第1 阶段,梁体处于弹性工作阶段,梁体未开裂,跨中挠度-跨中荷载曲线呈直线上升;第2阶段,梁体开裂,进入带裂缝工作阶段,但仍没破坏失效,此时,跨中挠度随荷载增加呈直线增大,但增长速率比第1阶段的高;第3阶段,梁体破坏失效,跨中挠度-荷载曲线出现明显转折点,变为水平线,梁体无法承载更大的荷载,而跨中挠度不断增大。此外,随钢筋锈蚀率增大,跨中挠度-荷载曲线的屈服平台逐渐缩短,不再明显。从图15(b)和(c)可以看出3~8号试验梁跨中挠度与荷载关系曲线呈现2 个阶段:第1 阶段,跨中挠度随荷载增加而增大,不同的是,跨中挠度-荷载曲线在加载初期便表现出非线性,这是由于纵筋锈蚀率增加,梁体在加载前就有明显的锈胀裂缝损伤,随着荷载增加,锈胀裂缝和荷载裂缝共同发育;第2阶段,梁体破坏失效,跨中挠度-荷载曲线除3 号试验梁中存在一段较小的屈服平台外,其余各梁中均没有出现屈服平台;当荷载达到失效荷载后,跨中挠度迅速增大,荷载骤减,梁体破坏表现出明显的脆性。

综上所述,随着纵筋锈蚀率增加,锈蚀钢筋混凝土梁的锈胀裂缝平均宽度线性增加,抗剪承载力呈线性减小;梁体破坏模式由弯曲破坏向剪压破坏、剪切黏结破坏转变,由延性破坏向脆性破坏转变;梁体破坏区域的剪切裂缝发展由两阶段模式向三阶段模式转变;跨中挠度-荷载曲线发展由三阶段模式逐渐转变为两阶段模式,由线性变化逐渐转变为非线性变化,屈服平台逐渐缩短甚至消失。

3 结论

1)锈胀裂缝平均宽度与纵筋锈蚀率之间呈线性关系,在剪切破坏模式下,锈胀裂缝平均宽度可用于评估锈蚀钢筋混凝土梁的纵筋锈蚀率和残余抗剪承载力。

2)随着纵筋锈蚀率增加,锈蚀钢筋混凝土梁的破坏模式由弯曲破坏向剪压破坏、剪切-黏结破坏转变,由延性破坏转变为脆性破坏。当纵筋锈蚀率达11.0%时,纵筋与混凝土梁之间黏结基本失效,梁体混凝土表面出现锯齿形黏结滑移裂缝。

3)随着纵筋锈蚀率增加,对于发生剪切破坏的试验梁,其抗剪承载力减小,两者之间基本服从线性关系;变形能力先减小后增大,跨中最大挠度逐渐增加,但不具有明显的线性增加规律。当纵筋锈蚀率达11.0%时,跨中最大挠度明显增大。