TRT枞树型叶根防腐涂料耐热性能的研究

2021-08-06赵国仙许欢敏刘显峰

赵国仙,许欢敏,刘显峰

(1.西安石油大学材料科学与工程学院,陕西西安 710065;2.塔里木油田分公司应急中心,新疆库尔勒 841000)

0 引言

我国大型设备高炉煤气余压回收装置(TRT)的发展主要经过了湿式—干湿混合式—干式的历程,干式TRT比湿式TRT的热量回收率大幅度提高[1]。干式TRT的工作温度为200 ℃左右,相比于工作温度为50 ℃的湿式TRT明显升高,之前使用的叶根密封涂料耐温性较差,在使用过程中易发生碳化,煤气中的物质与碳化后的密封涂料形成混合物[2-3]。因此,对干式TRT密封涂料提出了一系列新的要求,即能够常温固化,且在高温下性能稳定,能长期在200 ℃左右工作,有良好的粘结性。

现有文献对于TRT设备叶根密封涂料的耐高温性鲜有研究,朱育元[4]在《TRT透平机的修复》一文中提到,采用200#环氧树脂涂覆于叶根部位,可达到密封防腐的效果。丁超等[5]为了解决传统环氧树脂在150~200 ℃下不能长期使用的情况,以液体酚醛环氧树脂为基料,以改性酚醛胺为固化剂,研制出一种环氧酚醛耐高温涂料。该耐温涂料的持续最高耐温极限为200 ℃。有文章[6]提到,日本研发的单组分有机硅涂料能够长期在250 ℃左右工作1 a,其性能不发生变化,表干时间为30 min,固化后弹性较好。

针对于干式TRT叶根涂料存在的问题,对市场上现有的涂料进行了筛查,筛选条件如下:能够常温固化,可施工时间0.5~2 h,固化时间> 4 h;长期耐温200 ℃。经过调研,最终选择型号为LZ131的高固含量有机硅涂料和室温硫化的硅橡胶涂料进行基本性能检测和耐温试验。

1 试验部分

1.1 试验材料

LZ131高固含量有机硅涂料(单组分),固含量>95 %。室温硫化的硅橡胶涂料(双组分):A组分为含端羟基的硅橡胶,B组分为正硅酸乙酯。

1.2 试验仪器设备

试验中所使用的仪器设备见表1。

表1 试验用仪器设备Table 1 Thie instruments and equipments used in the test

1.3 试验方法

1.3.1 基本性能检测

通过对所选涂料基本性能的检测确定涂料的可使用性,用四面湿膜器将涂料涂覆于马口铁板(120 mm×50 mm)上,根据GB/T 13452.2—2008《色漆和清漆 漆膜厚度的测定》标准规定,用六角湿膜梳测量湿膜厚度,在常温23 ℃、相对湿度48 %的环境下固化。根据GB/T 1728—1979《漆膜、腻子膜干燥时间测定法》标准规定,采用接触法测定表干时间。待试样固化后,根据GB/T 1728—1979采用刀片法测定实干时间,并按照GB/T 13452.2—2008测定固化后的干膜厚度。采用Ⅰ型弯曲试验仪(直径为2 mm的轴)测定漆膜柔韧性,样板弯曲180°,观察是否有裂纹。

根据GB/T 9272—2007《色漆和清漆 通过测量干涂层密度测定涂料的不挥发物体积分数》测定试样的干膜密度。根据式(1)计算干膜密度,根据式(2)和式(3)分别计算不挥发物的质量分数和体积分数。

式中:

m1——空气中未涂漆受漆器的质量,g;

m2——浸入水中未涂漆受漆器的表观质量,g;

m3——湿涂漆受漆器在空气中的质量,g;

m4——干涂漆受漆器在空气中的质量,g;

m5——干涂漆受漆器浸入水中的表观质量,g;

ρ0——干涂层在试验温度下的密度,g/mL;

ρ1——浸渍液在试验温度下的密度,g/mL;

ρ2——液体涂料在试验温度下的密度,g/mL。

1.3.2 高温老化试验

根据GB/T 7124—2008《胶黏剂拉伸剪切强度的测定(刚性材料对刚性材料)》制备试样,如图1所示。将室温固化后的试样在200 ℃的电热鼓风干燥箱中放置30 d,在电子万能试验机上测定热老化前后试样的拉伸剪切强度,对比热老化前后剪切强度的变化情况,以及涂料是否变色、粉化等。采用热重和差示扫描量热(TG-DSC)法(扫描范围为30~700 ℃,升温速率为20 ℃/min,进样量约为9 mg)测定样品在高温下的热老化过程、分解温度,对比200 ℃下两种涂料的性能保持率。高温老化试验每组取5个平行试样,以减少误差。

图1 拉伸剪切强度试样Figure 1 The specimen for testing of tensile shear strength

2 结果与讨论

2.1 理化性能分析

硅橡胶涂料为乳白色双组分涂料,将A、B组分按质量比100∶2混合,固化后硅橡胶涂料试样右端不平整,说明该涂料的黏度大、流平性较差。经测定,硅橡胶涂料的表干时间为180 min,实干时间为240 min。不挥发分含量分别为99.8 %(质量分数)和92.2 %(体积分数)。固化前湿膜厚度为225 μm,密度为1.1 g/cm3;固化后干膜厚度为138.8 μm,密度为1.19 g/cm3。

高固含量有机硅涂料为灰色单组分涂料,室温固化后涂料表面平整,涂料流平性好易于涂刷。经测定,高固含量有机硅涂料的表干时间为110 min,实干时间为260 min。不挥发分含量分别为95.7 %(质量分数)和67.7 %(体积分数)。固化前湿膜厚度为210 μm,密度为1.14 g/cm3;固化后的干膜厚度为114.4 μm,密度为1.61 g/cm3。

理化性能测试结果表明,两种涂料的表干时间和实干时间均满足实际施工需求。比较两种涂料的交联密度,高固含量有机硅涂料比硅橡胶涂料的交联密度高得多,分子间的交联更完全。材料的交联密度与粘结强度有关,随着涂料的固化,内部交联加剧,交联密度提高,使涂料的粘结强度变高,所以可以初步判断高固含量有机硅涂料的粘结强度高于硅橡胶涂料的粘结强度,但高固含量有机硅涂料的挥发体积分数较高,涂料应用于榫槽时容易导致挥发不充分。

柔韧性试验结果表明,两种涂料均未出现裂纹,都有良好的韧性。

2.2 涂料耐热性的研究

将固化后的涂料放置于200 ℃的电热鼓风干燥箱中进行老化试验,经过115 h后,硅橡胶涂料的颜色基本未发生改变,仅有少量涂料片由乳白色变为浅黄色;但用手触摸时,涂层表面出现粉化现象。而高固含量有机硅涂料颜色既未发生变化,也未出现粉化现象,这说明高固含量有机硅涂料具有良好的耐高温性能。

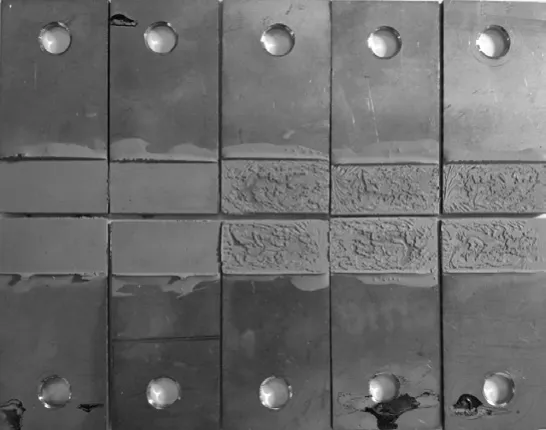

热老化试验后试样的拉伸剪切强度形貌如图2、图3所示。热老化试验前后试样的拉伸剪切强度如表2所示。分析可知,硅橡胶涂层热老化后的拉伸剪切强度从0.69 MPa提升至2.79 MPa,拉伸剪切强度明显增加;热老化后,涂料均匀地附着于搭接板的两侧,破坏形式为内聚破坏,涂料的内聚力小于涂料与金属之间的结合力。这可能是由于在高温下,涂料内部发生进一步交联,涂料与基体之间产生配位键,导致涂料与金属基体在高温下的结合强度提高,从而使得拉伸剪切强度大幅提升。热老化后高固含量有机硅涂层的目视可见破坏为内聚破坏[有两块试样可能是因为在试验过程中涂抹涂料后粘结不紧密或涂料过少,导致原始数据中有2组剪切力值非常低(去除)],拉伸剪切强度从3.55 MPa增加到4.39 MPa,变化较小,表明在高温下发生交联,黏粘剂与基材分子间成键,增强了涂料与金属基材之间的结合力。对比试样老化前后的拉伸剪切强度,硅橡胶涂料老化前后的粘结强度均小于高固含量有机硅涂料的粘结强度,且高固含量有机硅涂料在高温下性能变化较小,能够在高温下长期保持优异性能,对基材起到良好的保护作用。

图2 硅橡胶涂料热老化试验后的拉伸剪切形貌Figure 2 Tensile lap-shear strength of silicone rubber appearance after heat aging test

图3 高固含量有机硅涂料热老化试验后的拉伸剪切形貌Figure 3 Tensile lap-shear strength of high solid organic silicon appearance after heat aging test

表2 热老化试验前后试样的拉伸剪切强度Table 2 Tensile shear strength of sealant before and after heat aging

2.3 热重和差示扫描量热分析

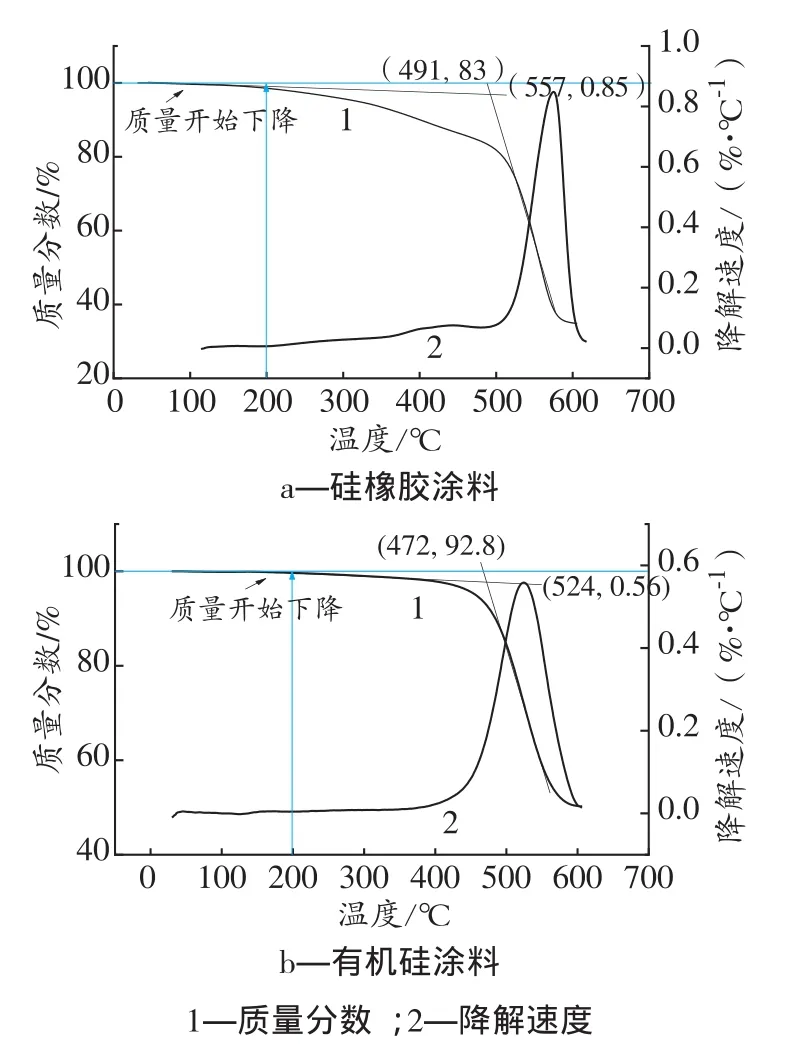

涂料的TG-DSC曲线见图4。由图4a可知,40~200 ℃时硅橡胶涂料的质量缓慢下降,下降原因主要是水分和小分子物质的挥发;在200~450 ℃范围内,硅橡胶涂料的质量下降速度加快,这可能是由于硅橡胶的侧链甲基发生氧化分解和羟基分解所致;当温度高于450 ℃时,硅橡胶涂料的分子主链开始分解,质量急剧下降,涂料降解完全失效。所以选择40~200 ℃和500~550 ℃进行线性拟合,得出硅橡胶涂料的分解温度为491 ℃。涂料的最大吸热峰为557 ℃,此时涂料的分解速率最大。由图4b可知,高固含量有机硅涂料的耐热性较好。当温度低于200 ℃时,其质量几乎无变化,失重率仅为0.35 %。质量下降的原因是水分和小分子物质的挥发。在高温下发生甲基氧化与交联反应,且在390~410 ℃发生Si—O键的断裂降解。因此,在300 ℃以下质量下降平缓,说明应用在榫槽上,TRT运行过程中(200 ℃),高固含量有机硅涂料能长期保持性能稳定。因此,选择200~300 ℃和500~550 ℃进行线性拟合,得出高固含量有机硅涂料的分解温度为472 ℃。涂料的最大吸热峰为524 ℃,此时涂料的分解速率最大。

图4 涂料的TG-DSC曲线Figure 4 TG-DSC curve of the coatings

从TG-DSC曲线图可以看出,两种涂料的起始分解温度都为40 ℃,说明其具有相同的封端基团,硅橡胶涂料质量开始下降温度为120 ℃左右,高固含量有机硅涂料质量开始下降温度为200 ℃左右,且高固含量有机硅涂料在400 ℃以下质量下降少于硅橡胶涂料,且质量下降平缓。在200 ℃时,硅橡胶涂料的质量下降为1.44 %,高固含量有机硅涂料的质量仅下降为0.35 %,所以高固含量有机硅涂料在200 ℃下的耐热性能优于硅橡胶涂料。

3 结语

(1) 两种涂料常温固化的表干时间分别为180 min、110 mim,均在0.5~2 h范围内,实干时间分别为240 min、260 min,均大于4 h,柔韧性良好。满足涂料的可施工性,但高固含量有机硅涂料的流平性更好。

(2) 高温老化试验后两种涂料的拉伸剪切试样均发生内聚破坏,老化前后高固含量有机硅涂料的剪切强度均大于硅橡胶涂料,高固含量有机硅涂料的性能保持率较好。

(3) TG-DSC曲线表明,硅橡胶涂料能够应用于200 ℃以下的工况,高固含量有机硅涂料在200 ℃工况下能够长期保持性能稳定,其耐热性优于硅橡胶涂料。