扩口式5A02铝合金导管周向疲劳开裂的失效分析

2021-08-05虞文军

杜 娟,孙 涛,谭 瑶,朱 凯,何 军,虞文军

(成都飞机工业(集团)有限责任公司,四川 成都 610091)

5A02铝合金管材为Al-Mg系防锈铝合金,因其具有较好的塑性、较高的比强度、优异的抗腐蚀性,被广泛应用于飞机的液压、燃油、环控等系统[1]。管路连接通常采用扩口式和无扩口式两种连接方式[2-6],以实现导管的密封和刚性连接,进而保障飞机的安全性和可靠性。其中扩口式导管通过平管嘴和外套螺母与直通接头连接,喇叭口锥面与接头形成环形密封面,其结构简单、操作方便、连接强度可靠,是目前主要应用的一种管路连接方式。

飞机在服役过程中,受发动机振动、气动噪声振动、机动过载振动等引起的振动激励作用,5A02铝合金扩口式导管在喇叭口根部、平管嘴端面多次出现周向裂纹,造成气密性降低或燃油的泄漏[5]。本文作者针对某型飞机的5A02铝合金扩口式故障导管,通过对周向裂纹的走向、断口宏微观形貌进行观察,并利用有限元仿真分析导管扩口成型、弯曲载荷作用下应力分布,主要从导管与平管嘴配合间隙角度出发讨论了这两类周向疲劳开裂的原因。

1 实验及计算方法

采用Olympus DSX-100体式显微镜观察导管周向裂纹的宏观形貌及走向。将导管人工打断后获取断口,在丙酮或酒精溶液中超声清洗后,采用Zeiss Sigma300扫描电子显微镜观察断口微观形貌。

图1 扩口导管与平管嘴间隙装配示意图Fig.1 Diagram of clearance fit between flared conduit and flat nozzle

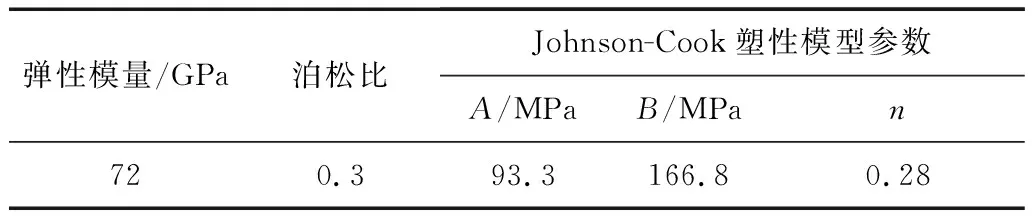

表1 5A02铝合金材料有限元模型参数[6]Table 1 Parameters of 5A02 aluminum alloy for finite element model

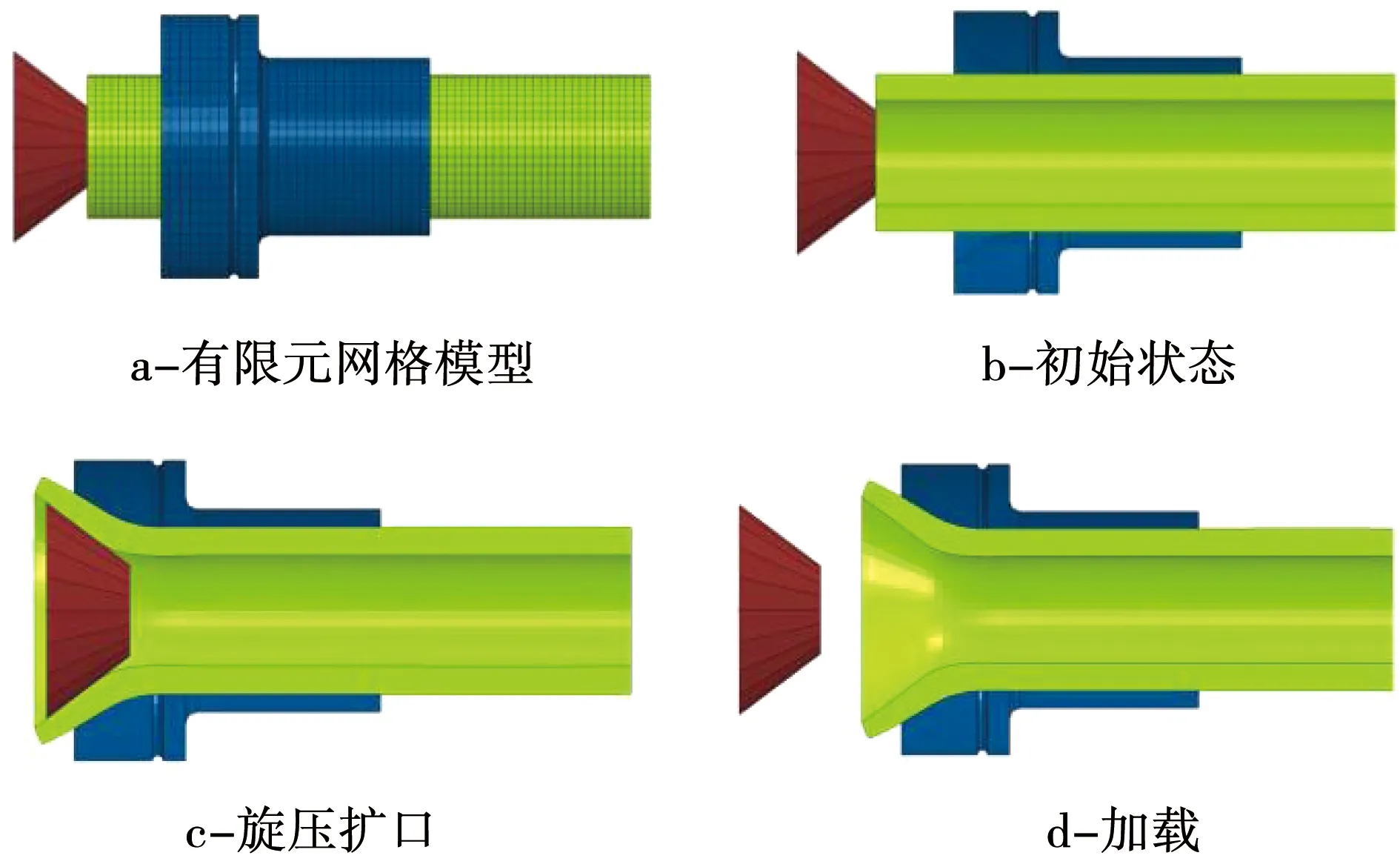

图2a是有限元网格模型。有限元仿真模拟过程共三步(如图2b~c所示):①模拟导管旋压扩口工艺,该过程固定导管自由端;②锥模退出,完成导管与平管嘴的装配,并将平管嘴和喇叭口内表面固定约束;③在距离平管嘴端面9 mm处施加垂直于轴线的载荷,模拟弯曲振动载荷。

图2 有限元模型及分析流程示意图Fig.2 Diagram of finite element model and flow analysis

2 实验结果

2.1 第Ⅰ类周向裂纹

图3a为某故障的5A02铝合金导管。从图3b和3c可见,裂纹位于喇叭口的根部,已穿透导管壁厚,并沿周向扩展,这里简称为第Ⅰ类周向裂纹。将平管嘴退出后,可见裂纹长度约占导管周长的1/3(见图3d所示),有一定开口度,喇叭口根部开口最大,同时在该部位还存在光亮的摩擦痕迹,摩擦痕迹与喇叭口根部周向扩展的裂纹相吻合。

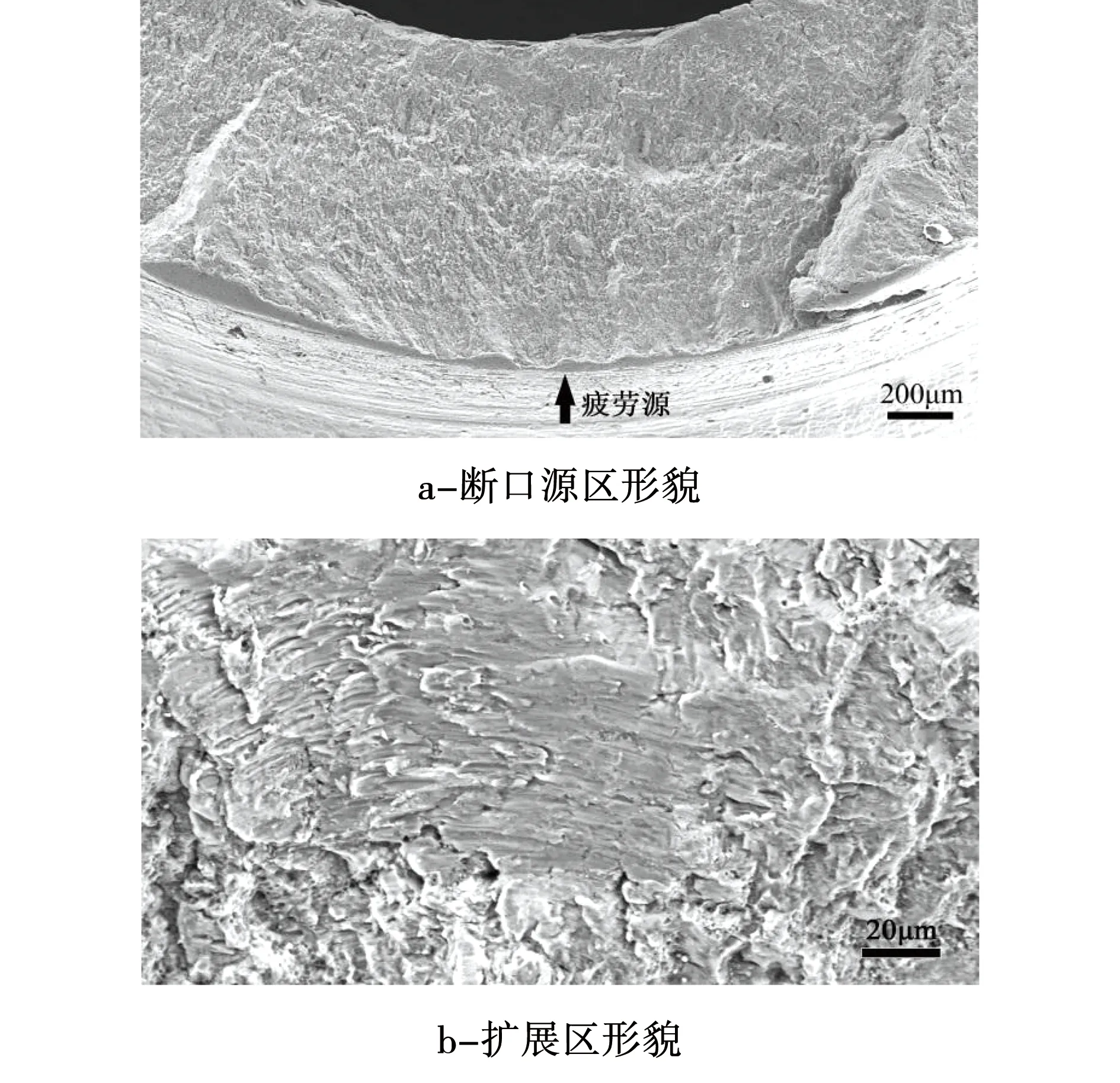

将图3中导管人工破断后,观察断口微观形貌,如图4所示。从图4a可见,裂纹源区位于导管外表面喇叭口根部,呈单点源,可见由源区发散的断裂棱线和疲劳弧线,断口扩展充分,未见明显的瞬断区。扩展区可见疲劳条带特征,如图4b所示。在整个断口未观察到夹杂、疏松等冶金缺陷。结果表明,该故障导管的断裂性质为单向弯曲疲劳断裂。

图3 5A02铝合金管第I类周向裂纹宏观形貌Fig.3 Macro morphologies of type I circumferential crack in 5A02 aluminum alloy conduit

图4 5A02铝合金管第I类周向疲劳断口微观形貌Fig.4 Microstructures of type I circumferential fatigue fracture of 5A02 aluminum alloy conduit

2.2 第Ⅱ类周向裂纹

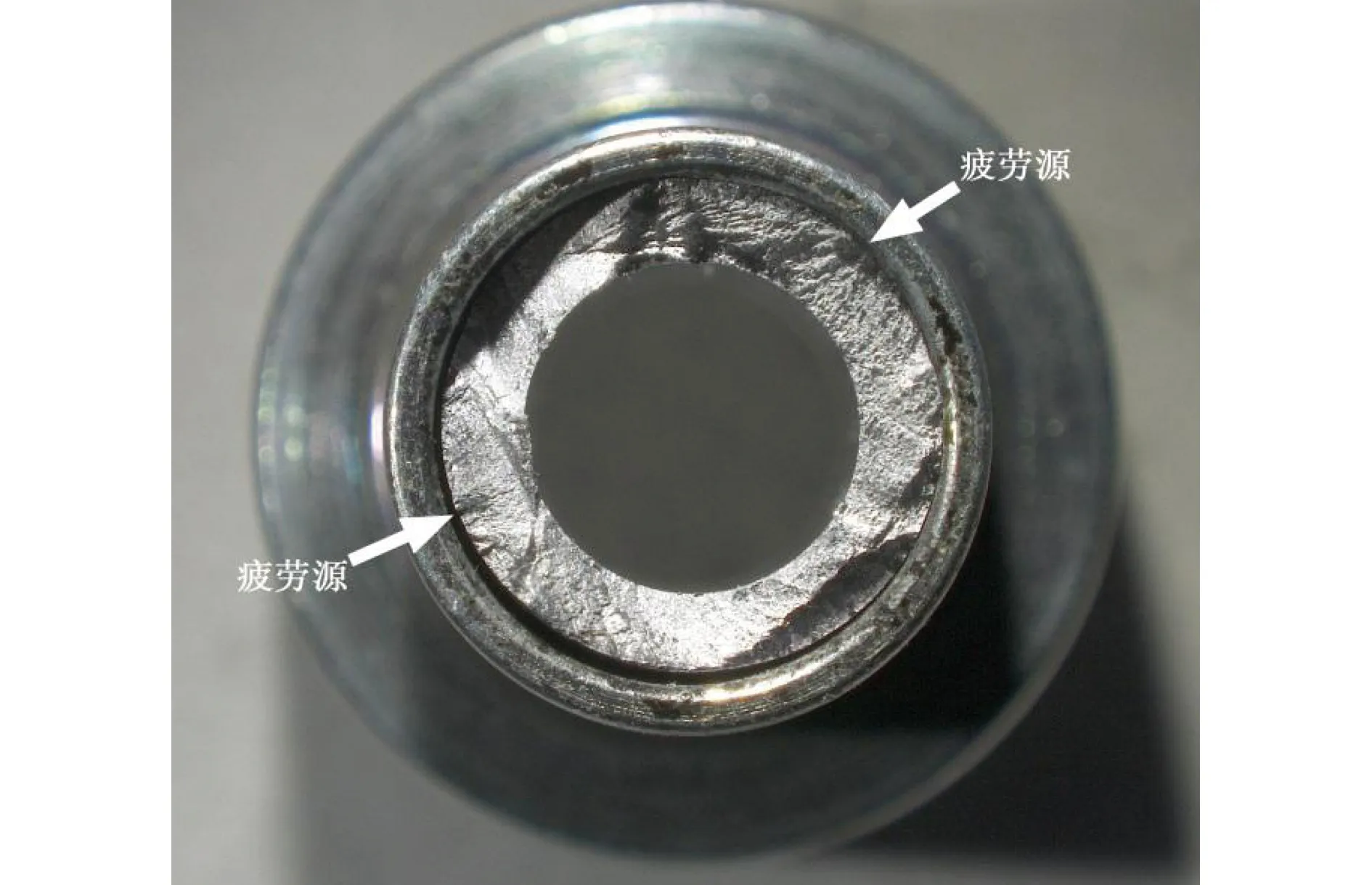

图5a是同规格的另一个故障导管,与第Ⅰ类开裂部位不同。从图5b~d可见,裂纹位于平管嘴端面与导管贴合处,沿周向扩展,并与平管嘴端面形成了一定的角度,这里称作第Ⅱ类周向裂纹。该平管嘴直接退出较困难,故采用锯切去除方式,发现裂纹贯穿导管壁厚。导管外表面与平管嘴直线段配合的部位可见明显的周向摩擦痕迹,裂纹附近的周向摩擦痕迹尤其明显,且在裂纹开口边缘存在一定的油污污染。

图5 5A02铝合金管第Ⅱ类周向裂纹宏观形貌Fig.5 Macro morphologies of type Ⅱ circumferential crack in 5A02 aluminum alloy conduit

将图5中导管人工破断后,获得图6所示的断口微观形貌。从图6a可见,裂纹源为单源,位于导管外表面与平管嘴端面接触的部位,并与导管外表面的周向摩擦痕迹吻合,起裂棱线及疲劳弧线由源区向内壁发散。从图6b可见,裂纹扩展充分,断面扩展区形貌以细密的扩展棱线和疲劳条带为主,疲劳条带的方向无明显规律,且未见大应力瞬断的剪切唇特征。结果表明,导管的断裂性质为单向弯曲疲劳开裂。

图6 5A02铝合金管第Ⅱ类周向疲劳断口微观形貌Fig.6 Microstructure of type Ⅱ circumferential fatigue fracture of 5A02 aluminum alloy conduit

Φ6 mm×1 mm、Φ8 mm×1 mm、Φ20 mm×1 mm、Φ22 mm×1 mm规格扩口式铝合金管在使用过程中,频繁出现上述的Ⅰ、Ⅱ类周向疲劳开裂,且在故障导管退出平管嘴时,注意到平管嘴有时能完全退出、有时卡死的情况。此外,部分铝合金管呈双向弯曲疲劳开裂,如图7所示是某Φ6 mm×1 mm扩口式铝合金管沿平管嘴端面出现的双源疲劳断裂的断口,该平管嘴亦出现卡死的情况。

图7 Φ6 mm×1 mm规格5A02铝合金导管第Ⅱ类周向裂纹宏观形貌Fig.7 Macro morphology of type Ⅱ circumferential crack in a Φ6 mm×1 mm 5A02 aluminum alloy conduit

3 分析与讨论

3.1 断裂性质分析

通过实验观察扩口式5A02铝合金导管的断口宏微观形貌,可判断Ⅰ、Ⅱ类开裂均属于疲劳开裂,且裂纹源区位于导管外表面,疲劳源通常为单源或双源,扩展较充分,说明引起周向疲劳开裂的载荷形式为单向或双向弯曲振动交变载荷。此外,疲劳源往往与平管嘴和导管接触摩擦产生的划痕相吻合,说明在弯曲振动载荷作用下,平管嘴对导管产生摩擦损伤,进而导致导管疲劳裂纹萌生。

3.2 扩口成型残余应力分析

在扩口成型过程中,锥模以一定速率作用于铝管,铝管前端发生塑性变形和一定程度加工硬化,形成喇叭口。为了分析喇叭口附近残余应力的影响,利用有限元对扩口成型工艺进行仿真计算。图8a和8b分别是旋压扩口成型后Φ6 mm×1 mm导管外表面的等效应力和最大主应力的分布云图,可见最大残余应力主要分布在导管喇叭口的圆弧过渡区,在容易出现周向裂纹的喇叭口外表面根部区域仅存在35MPa的拉应力,表明导管扩口工艺并不会造成第Ⅰ类周向裂纹的萌生。

图8 旋压扩口后喇叭口附近外表面应力分布Fig.8 Stress distribution on the outer surface near the bell mouth after spinning flaring

3.3 配合间隙对导管应力分布影响分析

在导管装配过程中,受管材、平管嘴制造公差影响,以及扩口锥度偏差、外套螺母、直通接头制造误差等影响,导管与平管嘴之间的配合间隙会随机分布,且存在导管与平管嘴不同轴现象。这里主要考虑无间隙、对称间隙(单边间隙0.12 mm)、非对称间隙(一边无间隙、一边间隙值0.24 mm)三种临界状态,分析导管在单向弯曲载荷作用下应力分布的变化规律。值得注意的是,非对称间隙情况下,导管喇叭口固定约束后,喇叭口处存在微量变形以贴合平管嘴,此时导管与平管嘴轴线存在角度偏差,由于向有间隙一侧加载应力变化与对称间隙情况类似,故重点分析向无间隙一侧加载的应力变化。

由于扩口成形过程导致导管扩口内表面存在残余应力,在刚施加载荷时,应力集中主要位于喇叭口根部,随着载荷的增加,平管嘴端面与导管接触部位产生应力集中程度逐渐增加,如图9所示。

图9 三种配合间隙在加载后的应力分布Fig.9 Stress distribution of three kinds of fit clearance after loading

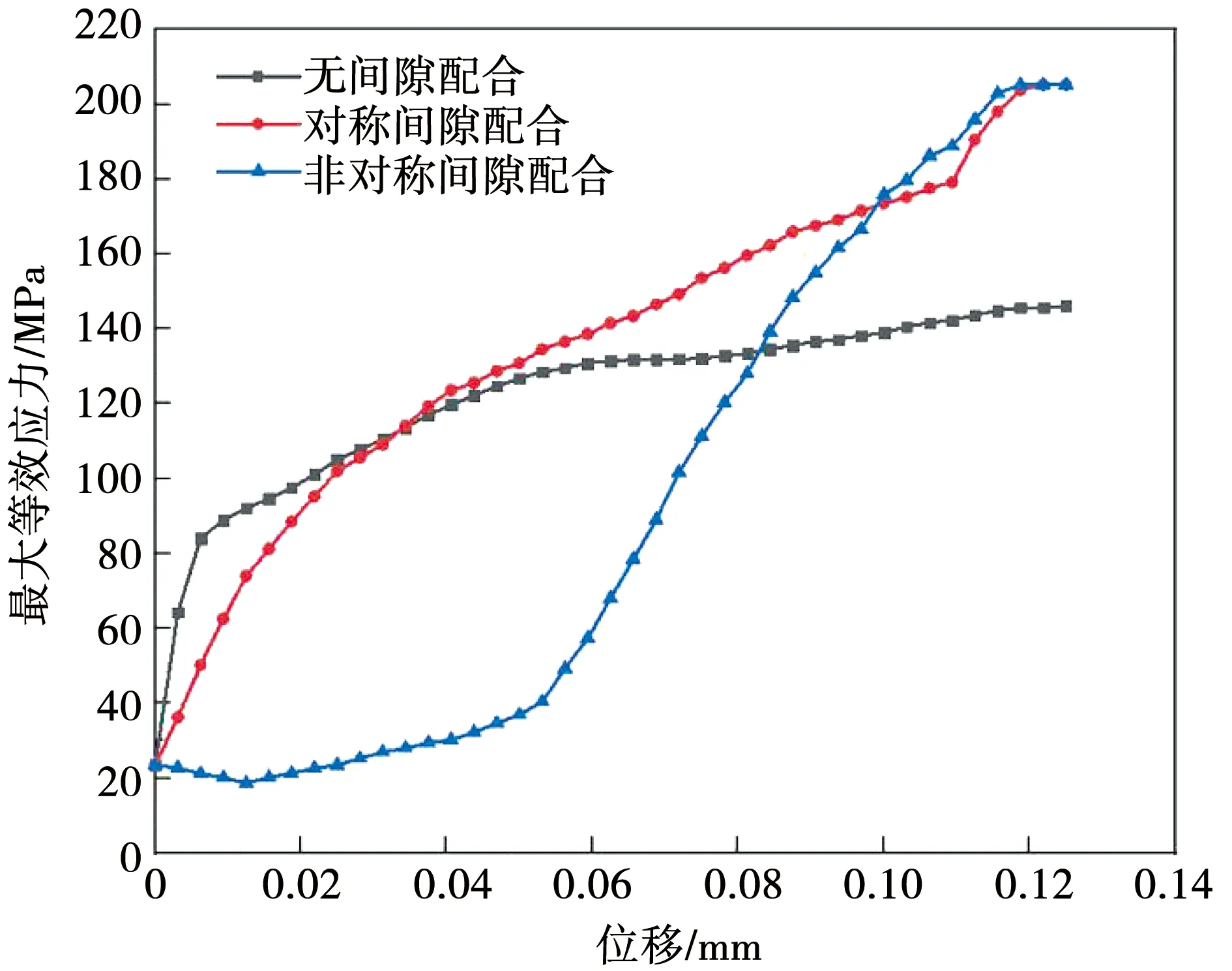

图10、11分别是在三种配合间隙条件下,随着外加载荷的增加,喇叭口根部、平管嘴端面处最大等效应力值相对导管轴线位移的变化图(以平管嘴端面与导管轴线的交点为位移参考点)。从图9可知,随着位移的增加,无间隙以及对称间隙两种配合条件下,喇叭口根部最大等效应力增长显著。这是因为在这两种状态下,导管喇叭口与平管嘴处于完全贴合状态,该区域无间隙,而在不对称间隙配合条件下,由于导管与平管嘴不同轴,在扩口根部与平管嘴区域存在间隙,因此该阶段等效应力增长较缓,而随着外加位移载荷的增加,随着贴合间隙逐渐消失,该状态下等效应力急剧增加,而前两种状态下应力增长趋于平稳。在位移为0.125 mm时,在两种存在间隙配合的条件下,最大等效应力一致,为203.5 MPa;而在无间隙装配条件,该值仅为146.2 MPa,说明间隙的存在容易在喇叭口根部产生应力集中,随之造成导管相应部位磨损,引起第I类周向疲劳开裂。

图10 喇叭口根部最大等效应力-导管轴线位移图Fig.10 Diagram of maximum equivalent stress at the root of the bell-displacement of conduit axis

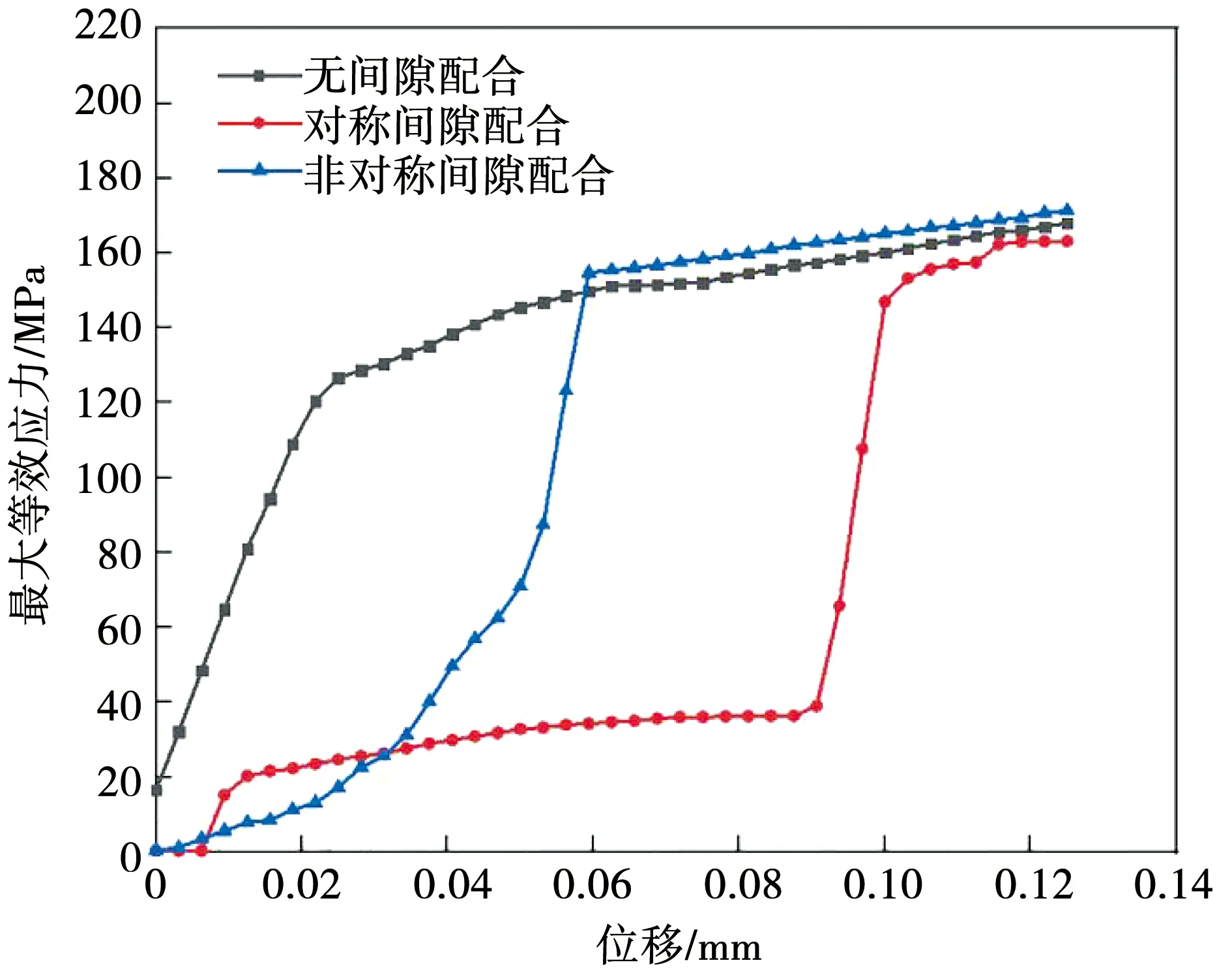

针对平管嘴端面与导管接触部位,随着位移的增加,在无间隙配合条件下,最大等效应力增长显著,而两种间隙配合的情况应力幅增长缓慢,说明导管的弯曲振动载荷较小时,无间隙装配更易诱发产生第Ⅱ类周向裂纹。

一般载荷超过材料的疲劳强度时,会加速疲劳裂纹萌生,进而提前发生疲劳开裂。对比图10和图11,考虑产生一定位移量的情况下(即应力水平较高的情况):①无间隙配合,平管嘴端面与导管接触部位应力集中水平更高,因此该状态更容易引起第Ⅱ类周向裂纹;②对称间隙配合,喇叭口根部应力集中水平更大,也更容易在该区域产生磨损,导致第I类周向疲劳开裂失效;③非对称间隙配合,向有间隙一侧加载易引起第I类周向裂纹,向无间隙一侧加载易引起第Ⅱ类周向疲劳开裂失效。

图11 平管嘴端面最大等效应力-导管轴线位移图Fig.11 Diagram of maximum equivalent stress of flat nozzle end face-displacement of conduit axis

4 结 论

1)扩口式5A02铝合金导管的Ⅰ、Ⅱ类周向开裂均属于疲劳开裂,裂纹源分别位于喇叭口根部、平管嘴端面,且与导管外表面和平管嘴的接触摩擦痕迹相关,主要由弯曲振动交变载荷引起。

2)有限元仿真分析结果表明,在弯曲振动载荷作用下,如果导管与平管嘴配合存在间隙,在喇叭口根部存在较大应力集中,易发生第Ⅰ类周向疲劳开裂;如果导管与平管嘴配合无间隙,在平管嘴端面存在较大应力集中,易发生第Ⅱ类周向疲劳开裂。