3104铝合金铸锭不同均匀化工艺处理后的组织性能研究

2021-08-05王家毅顾华锋张俊才刘晓滕刘晨光

迟 蕊,王家毅,顾华锋,张俊才,刘晓滕,刘晨光

(山东南山铝业股份有限公司 国家铝合金压力加工工程技术研究中心,山东 烟台 265700)

3104铝合金是目前常用的易拉罐罐体材料,这主要是因为该合金的强度高、耐蚀性优良及深冲性能好[1-3]。制作易拉罐时,3104铝合金板材发生拉伸减薄,在这个过程中的断罐率和制耳率取决于板材的质量[2]。为了提高罐体料的质量,对板材生产过程中的工艺参数控制极为重要。

在3104铝合金扁锭铸造过程中容易产生粗大的化合物,它对后续热轧等工序有不利的影响[4]。铸锭的均匀化处理能将粗大(FeMn)Al6化合物转化为α-Al12(FeMn)3Si相[5],其转化程度与均匀化工艺参数的设定有关[6]。均匀化工艺的调控参数是均匀化温度、保温时间及冷却速率等[7]。一些研究者[8-10]对3104铝合金均匀化处理进行研究,但未系统的分析不同均匀化工艺参数对第二相及硬度的影响,制定一套适合生产的均匀化工艺制度。

本项目对6种不同的均匀化工艺参数方案展开试验研究,利用金相显微镜、扫描电镜、透射电镜及硬度仪对铸锭的组织、性能变化进行分析,从而得到3104铝合金扁锭合适的均匀化工艺参数范围。

1 试验材料及方案

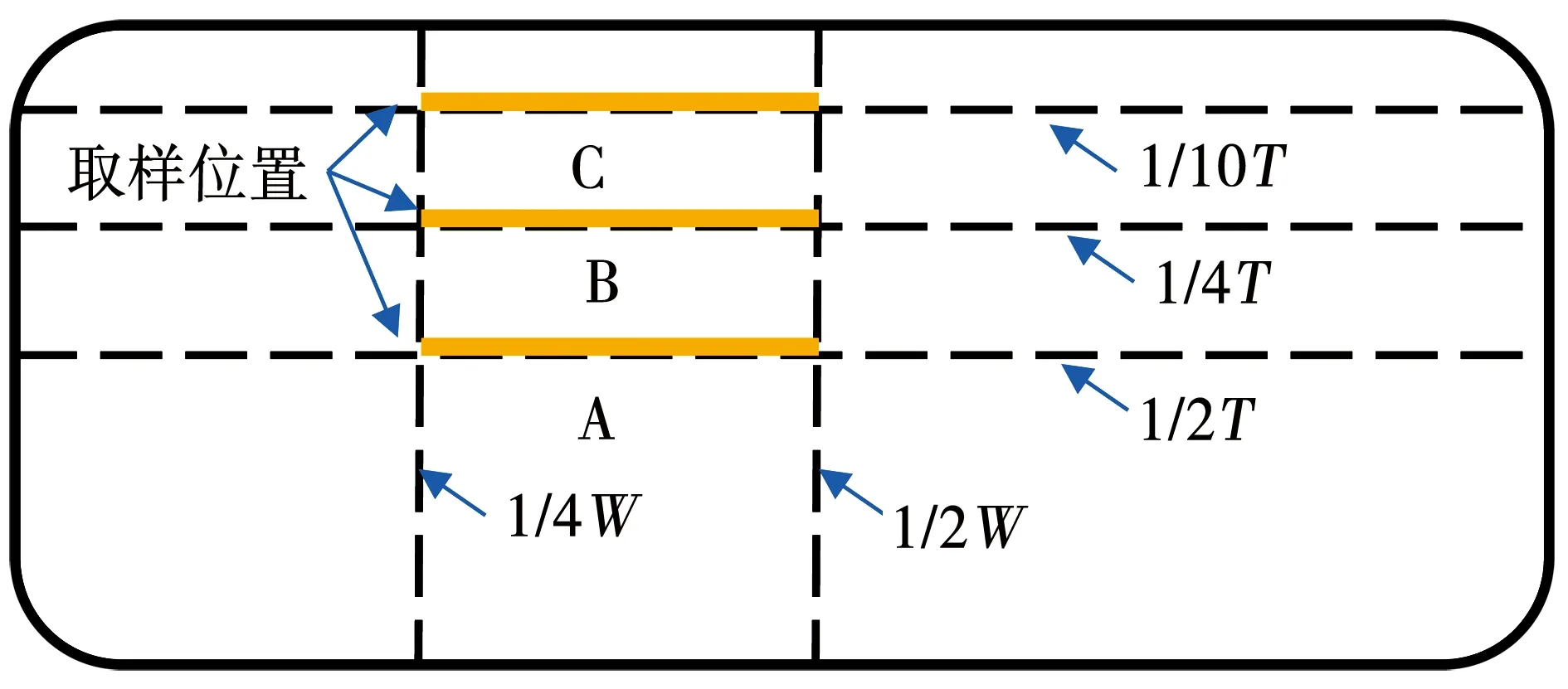

试验材料为3104铝合金铸锭,是在公司大生产条件下熔铸制取的。取样位置为图1所示:A(1/2T处),B(1/4T处),C(1/10T处),T为铸锭厚度。将切取的试料锯切成20 mm×20 mm×18 mm的小块试样,试样编号为A1、A3、A5、A7、A9、A11、A13,B1、B3、B5、B7、B9、B11、B13,C1、C3、C5、C7、C9、C11、C13。

图1 铸锭取样位置图(T-铸锭厚度,W-铸锭宽度)Fig.1 Sampling location of the ingot(T-ingot thickness,W-ingot width)

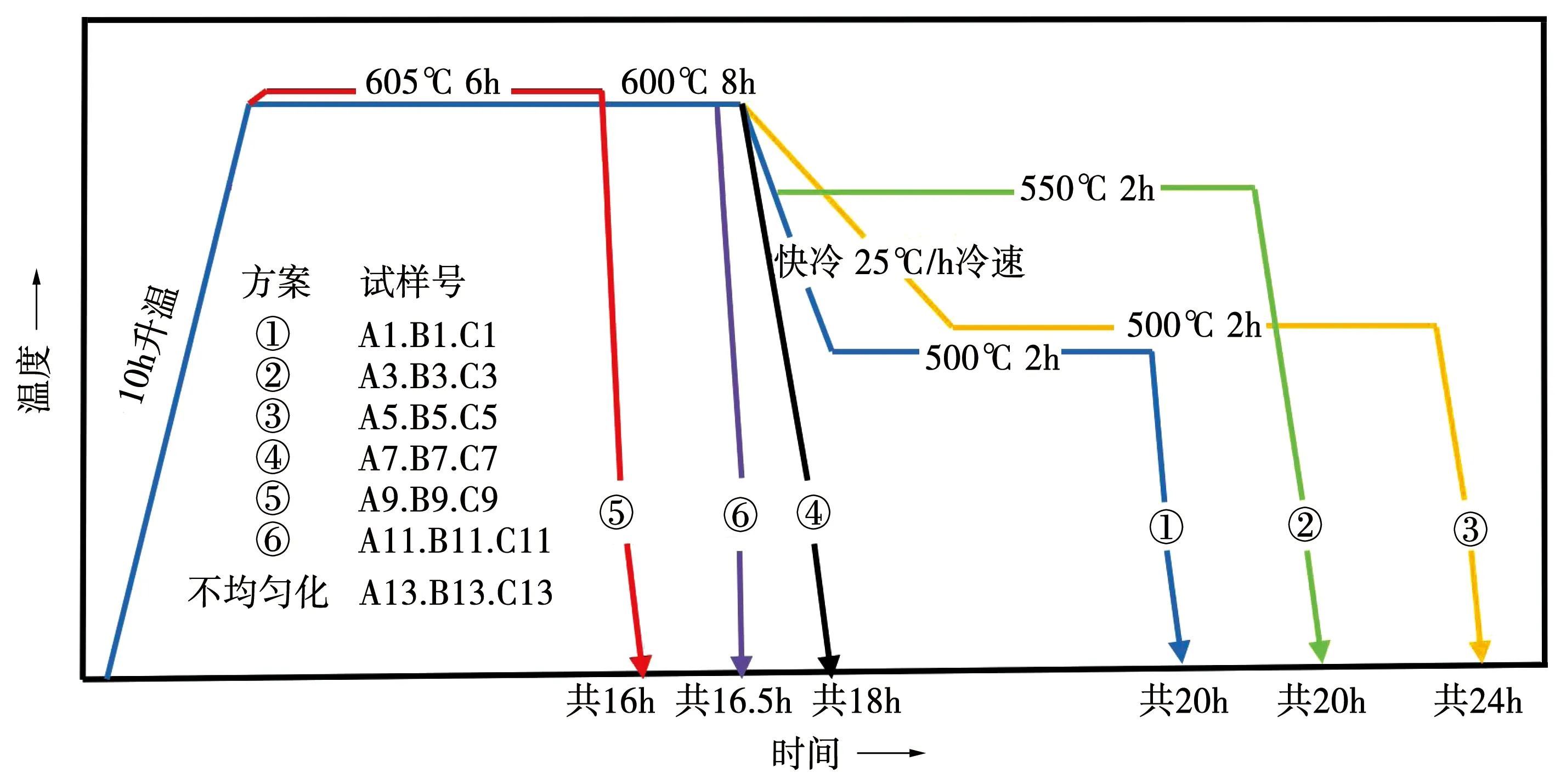

6种均匀化工艺参数试验方案如下:

方案①,试样编号A1、B1、C1,用10 h从室温升温至600 ℃保温8 h,随后将炉子快速降温至500 ℃保温2 h,取出空冷。累计用时约20 h。

方案②,试样编号A3、B3、C3及方案④,试样编号A7、B7、C7;将它们都用10 h从室温升温至600 ℃保温8 h,随后将方案④的试样取出空冷。而后将炉子快速降温至500 ℃保温2 h,最后将方案②的试样取出空冷。方案②的试样累计用时约20 h,方案④的试样累计用时18 h。

方案③,试样编号A5、B5、C5,用10 h从室温升温至600 ℃保温8 h,随后控速降温至500 ℃(降温速率25 ℃/h,用时4 h),在500 ℃保温2 h,最后取出空冷。累计用时24 h。

方案⑤,试样编号A9、B9、C9,用10 h从室温升温至605 ℃保温6 h,最后取出空冷。累计用时16 h。

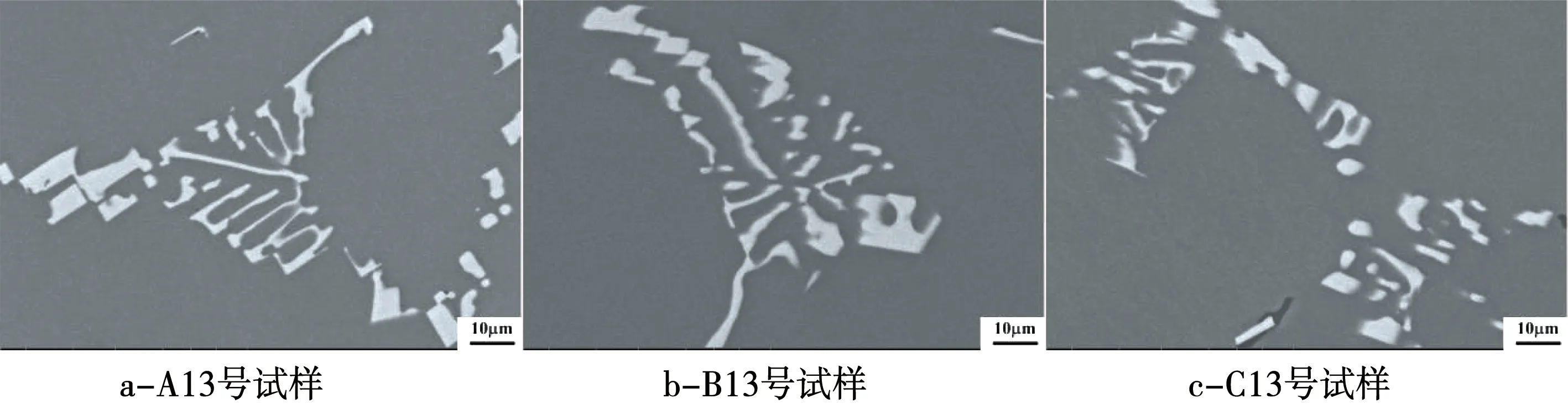

方案⑥,试样编号A11、B11、C11,从室温升温至600 ℃保温6.5 h,最后取出空冷。累计用时16.5 h。不经均匀化处理的试样编号为A13、B13、C13。

图2是6种不同均匀化处理参数试验方案的工艺路线的示意图。

图2 6种均匀化试验方案的工艺路线的示意图Fig.2 Schematic diagram of six homogenization test schemes

利用金相显微镜、扫描电镜、透射电镜及硬度仪对铸态试样以及6种均匀化工艺试验方案处理后的试样进行检测和分析。

2 试验结果及分析

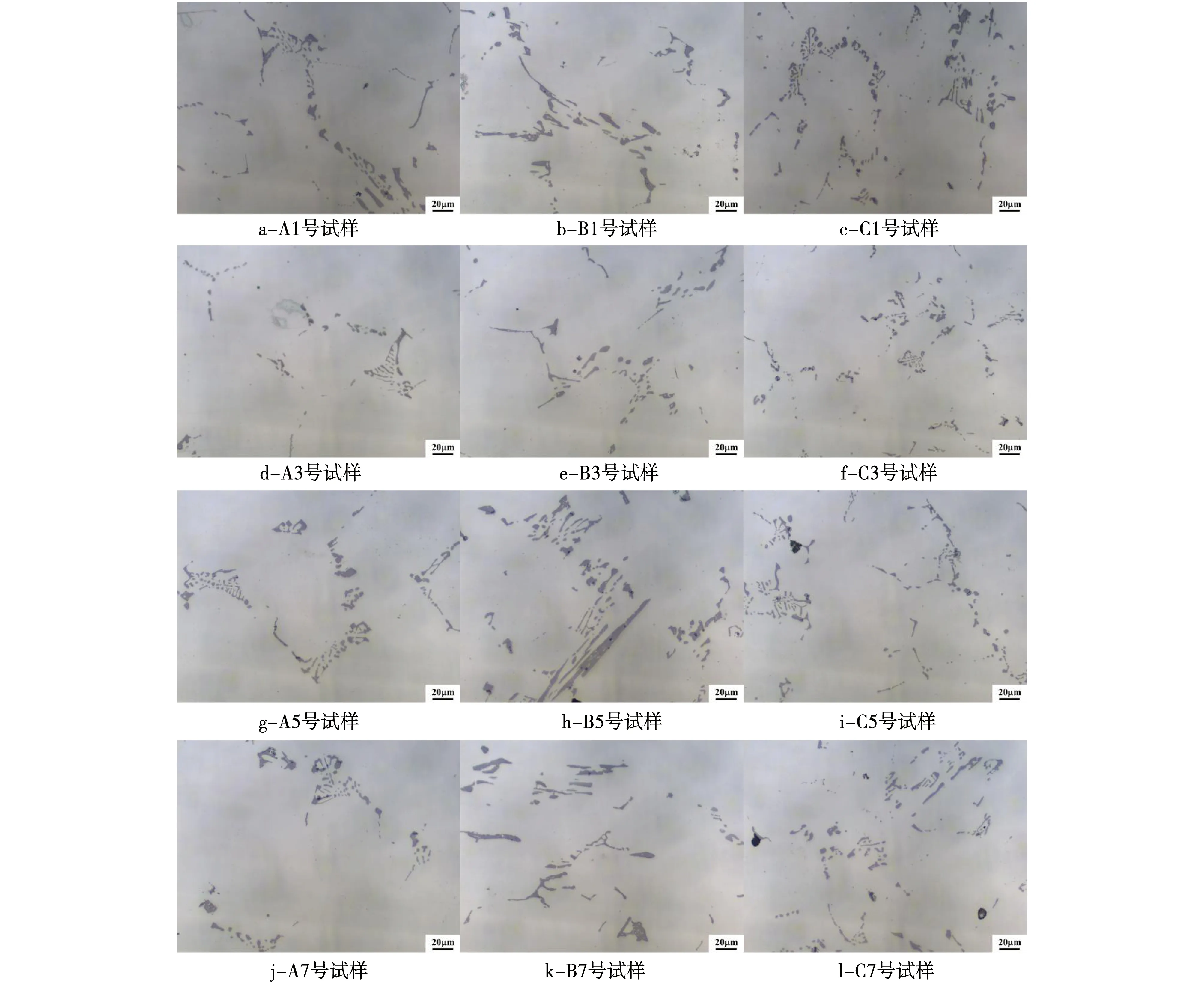

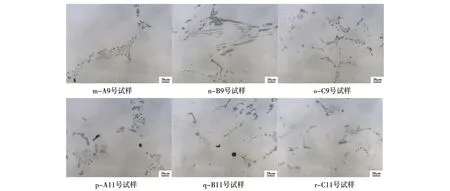

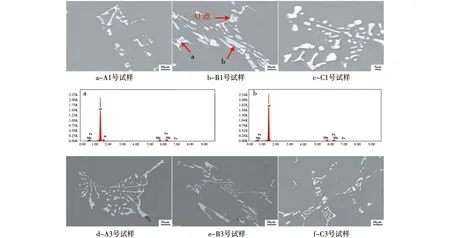

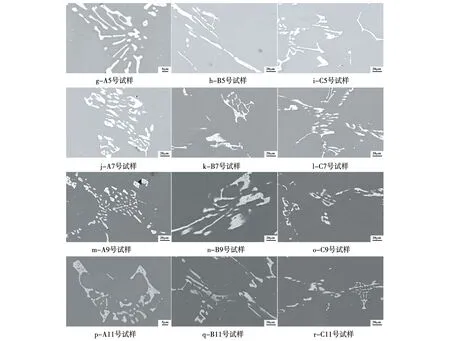

图3为3104铝合金铸态金相组织。由图3可知,在铸造过程中形成了大量的枝晶,其界面附近存在非平衡的结晶相,主要有Al6(Fe, Mn)、α-Al12-(Fe, Mn)3Si及Mg2Si相,各相的形态各异,骨骼状、片状及不规则状。图4为3104铝合金铸锭经不同均匀化工艺处理后的金相组织。经过不同均匀化处理后,不论是升温至某一温度、保温一段时间后取出空冷,还是在保温后降温至某一温度保温一段时间、随后取出空冷,Mg2Si相发生回熔、非平衡结晶相出现不同程度的熔断,得到较为圆滑的第二相即α-Al12(Fe,Mn)3Si。从图4还发现,A3、B3及C3号试样较其他试样熔断的更为彻底,这与均匀化时间及温度有关,A3、B3及C3号试样在降温段温度高于540 ℃,且在此温度下保温一段时间。α-Al12(Fe,Mn)3Si相的存在有利于减少制罐过程中的断罐率,可提高制罐生产效率,同时还能避免在深冲过程中出现针孔等缺陷[1]。

图3 3104铝合金铸态金相组织Fig.3 As-cast microstructure of 3104 aluminum alloy

图4 3104铝合金铸锭不同均匀化工艺处理后的金相组织Fig.4 Microstructure of 3104 aluminum alloy ingot after different homogenization processes

铸态及不同均匀化工艺处理试样的SEM图分别见图5和图6。从图中可以发现,Al6(Fe,Mn)与α-Al12(Fe,Mn)3Si相在不同均匀化工艺处理后的转化情况,与上述金相组织的表现一致。对图6b中不同形貌的a相和b相进行能谱分析,得出a相是由Al、Fe、Mn和Si组成,b相是由Al、Fe、Mn组成。

图5 3104铝合金铸态SEM组织形貌Fig.5 SEM microstructure of as-cast 3104 aluminum alloy

图6 3104铝合金铸锭不同均匀化工艺处理后的SEM组织形貌Fig.6 SEM microstructure of 3104 aluminum alloy ingot after different homogenization processes

同时还发现a相在均匀化过程中形成了很多小点,这是由于Al6(Fe,Mn)相转化为α-Al12(Fe,Mn)3Si相的结果[11],将这些小点称之为“铝点”[9]。

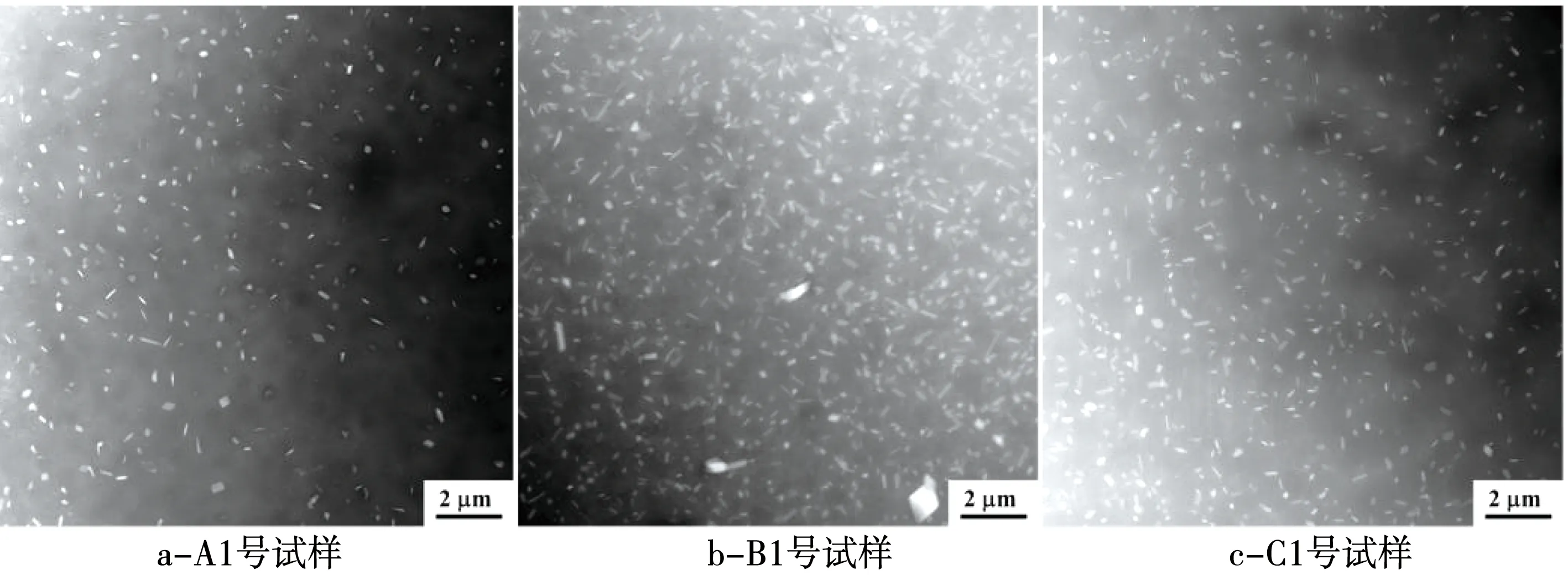

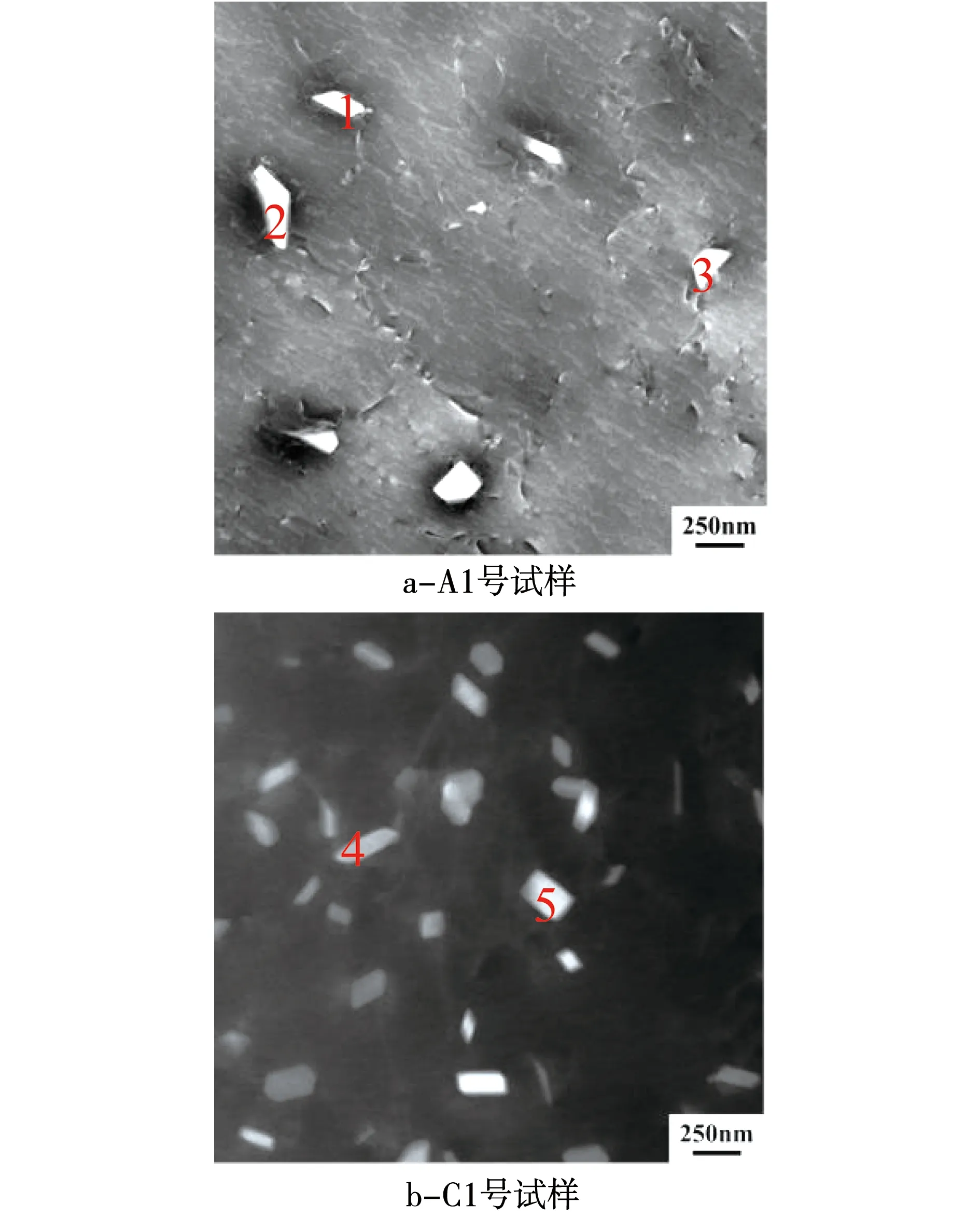

图7为不同均匀化工艺处理试样的透射电镜观察图像,其典型相的透射图及能谱分析结果如图8和表1所示 。从图中可以得知,不同均匀化工艺处理后,在合金中均析出大量的弥散相,其尺寸细小,形状大多为条状和块状,同时通过能谱分析结果,可以发现这些弥散相为含Mn的第二相,不同均匀化工艺处理并不会改变弥散相的类型,却会影响弥散相的尺寸、数量及分布,这在A5、B5及C5号试样中(均匀化处理累计用时24 h)尤为明显。对具有典型均匀化工艺的A3号试样(快速降温,累计用时20 h)、A5号试样(控速降温,累计用时24 h)及A9号试样(直接取出空冷,累计用时16 h)进行弥散相的粒径统计,其数值分别为250 nm、270 nm及180 nm,通过对比得出,慢的冷却速率(A5号试样)会导致弥散相尺寸长大,在500 ℃以上长时间保温(A3和A5号试样)也会使弥散相长大。上述结果表明,均匀化时间长短及冷却速率对弥散相的尺寸、数量及分布有显著影响。

图7 不同均匀化工艺处理试样的TEM图像Fig.7 TEM images of samples processed by different homogenization processes

图8 图7中典型相的TEM显微形貌Fig.8 TEM micrographs of typical phases in Fig.7

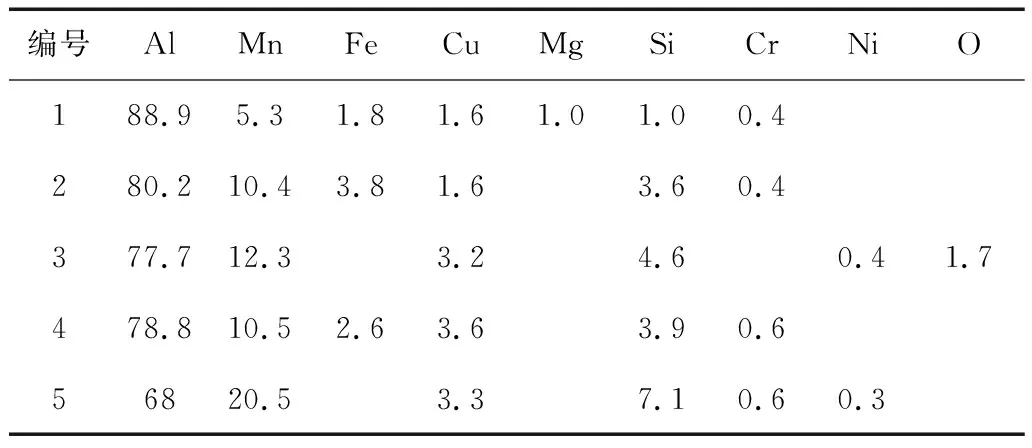

表1 图8中对应相的能谱分析结果(质量分数/%)Table 1 Results of energy spectrum analysis of corresponding phase in Fig.8(wt/%)

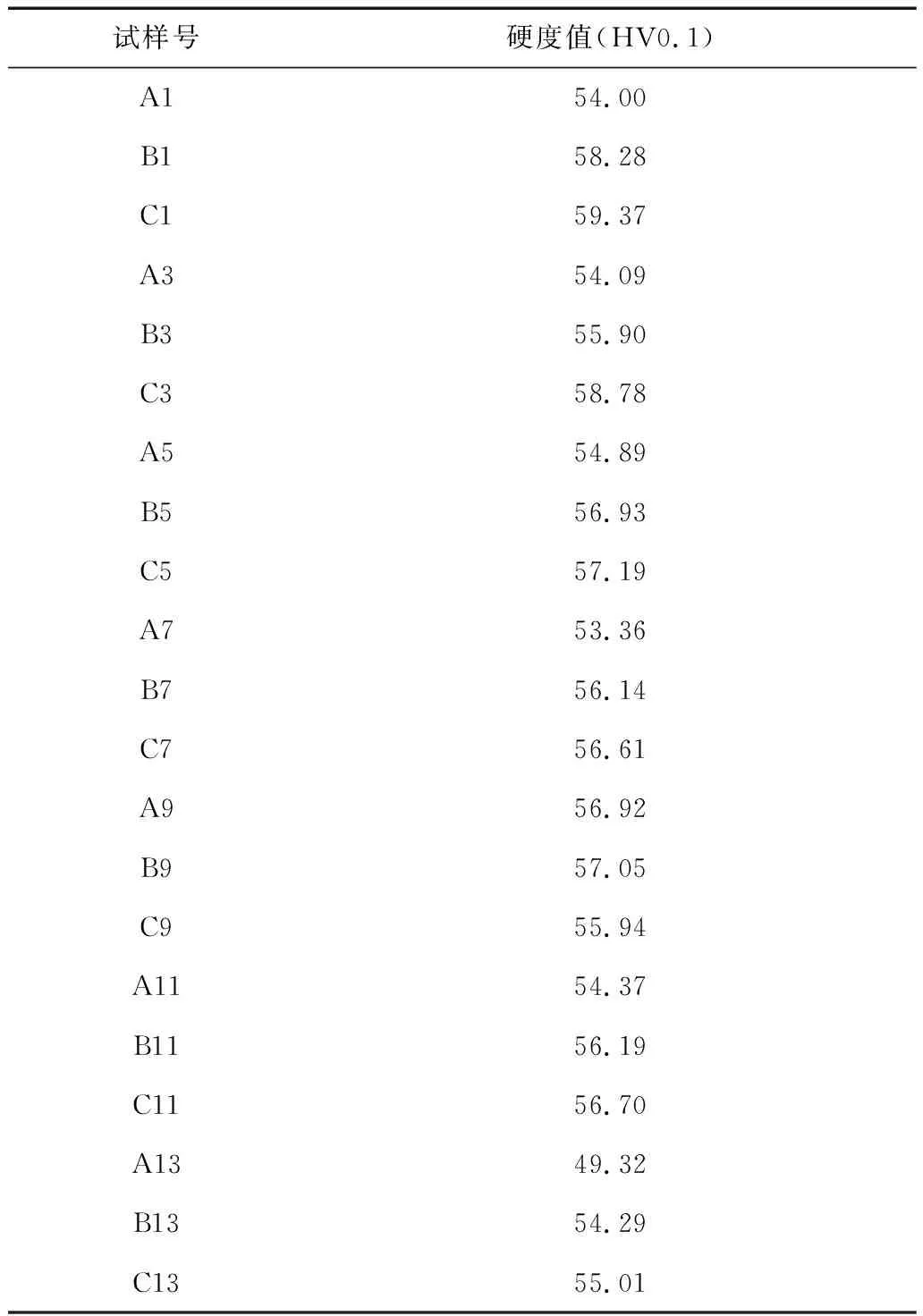

表2为不同均匀化工艺处理试样的硬度值。从表2可以发现,硬度值基本上表现为从表层(1/10T处)到心部(1/2T处)逐渐减少,这与铸锭的偏析程度有关。铸态铸锭心部A13号试样的硬度平均值最低,与表层C13号试样的硬度平均值差距较大,差值为5.69 HV。均匀化处理后的各试样的硬度值均高于铸态的硬度值,这是由于铸锭在冷却过程中冷却速率比较慢,使得基体中有弥散相析出,而此时的弥散相尺寸和数量所引起的弥散强化作用较弱,同时又降低了基体的晶格畸变,进而使得经过均匀化处理的硬度值稍高于铸态的硬度值。A9、B9、C9号试样(方案⑤)的硬度值方差最小,最大差值仅为1.11 HV,这与Mn的扩散速率有关,它在高于605 ℃均匀化处理时扩散速度较快[10-12]。3×××系铝合金中的弥散相基本上均与Mn相关,在605℃保温处理时会促进更多的弥散相均匀析出 ,从而降低了偏析程度,这为铸锭后续热轧等工序提供了好的基础。

表2 铸态试样经不同均匀化工艺处理试样的硬度值Table 2 Hardness values of as-cast specimens treated by different homogenization processes

结合透射电镜显微图像和硬度值的相关数据可知,弥散相的尺寸及数量与硬度变化值有一定的联系,选择受成分影响较小的心部硬度值来分析,得出A9号试样的硬度值高于A5号试样的硬度值,A5号试样和A9号试样弥散相粒径分别为270 nm和180 nm,说明A5号试样弥散相中的“尺寸效应”所导致硬度值增加的程度已小于数量密度所产生的效果,但A5号试样的硬度值却比其他均匀化工艺下的硬度值高,这表明在数量密度一定的前提下,尺寸较大的弥散相的“尺寸效应”仍能发挥主要作用。总的来说,Mn的扩散速率对均匀化温度要求很高,为使更多细小均匀的弥散相析出,应在合理范围内适当提高均匀化温度。

3 结 论

1)与其他均匀化工艺方案相比,A3、B3及C3号试样在均匀化后非平衡结晶相熔断得更为彻底,这与均匀化时间和温度有关。

2)通过对A3、A5和A9号试样中弥散相粒径的对比,均匀化处理中慢的冷却速率和500 ℃长时间保温会使弥散相长大,得出均匀化时间长短和冷却速率对弥散相的尺寸、数量及分布有影响。

3)3104铝合金铸锭及经过均匀化处理后试样的硬度值基本上都是从表层到心部逐渐减少,这与偏析程度有关。A9、B9、C9号试样的硬度值方差最小,这与Mn的扩散速率有关,在605℃保温处理下有更多的弥散相析出,弥散相尺寸和数量与硬度值有一定的关系,合理提高铸锭的均匀化温度有助于弥散相的均匀析出。