实体煤巷道静载型冲击孕育数值模拟研究

2021-08-04郭红军陈晶晶陈朋磊李高锋陈红杰

郭红军,陈晶晶,陈朋磊,李高锋,陈红杰

(1.江苏建筑职业技术学院,江苏 徐州 221116; 2.河南省煤炭科学研究院有限公司,河南 郑州 450001)

根据不完全统计,我国近10年煤巷掘进冲击事故中,单次事故伤亡人数最多达74人、死亡人数达21人,严重威胁矿井从业者生命安全、制约矿井安全高效生产,同时也造成了巨大的经济损失[1-6]。因此,研究并掌握煤巷掘进冲击机理、科学预测预防冲击矿压至关重要。

刘赛[7]研究发现,促使煤巷掘进过程中发生冲击事故的主要地质及开采因素(占比)有:煤层冲击倾向性(25%)、留底煤厚度(24%)、埋深(22%)、煤柱尺寸(14%)、地质构造(13%)和煤厚变化(2%)。实际工程中,往往是某一因素主导、多因素综合作用引发冲击事故。国内外学者对诱冲因素进行了大量研究与探索。潘凤涛[8]结合实际生产条件研究了冲击危险性演化特性,提出了适宜的解危措施;Zhu Guang′an等[9-10]针对煤层厚度变化分析了巷道围岩应力及变形破坏演化规律;Manouchehrian等[11-12]研究了断层或剪切带附近隧道岩爆发生机理和特征;Feng Fan等[13]以隧道围岩结构面为切入点探讨了硬岩破坏模式,借助数值软件对岩爆现象进行了模拟研究;Jiang Quan等[14]利用能量指数法研究了隧道岩爆特征,并以深埋隧道为例进行了数值模拟分析。众所周知,煤岩变形破坏实质上是内部储能超出了其承载极限,但上述研究基本上都是从变形或受力角度展开研究、进而探讨与冲击之间的关系。基于此,本文利用FLAC3D软件,从能量积聚与释放角度模拟分析不同地质因素(埋深、侧压系数和煤层厚度)和生产因素(巷道宽高比)条件下实体煤巷道掘进冲击孕育特征[15],为现场预冲防冲提供依据。

1 埋深效应

煤层开采应力环境主要由埋深决定,埋深越大,煤层所受应力越高,掘进及回采难度越大。为了进一步掌握埋深对巷道掘进冲击的影响,不同埋深条件下数值模型假设如下:①掘进扰动范围内,煤层及其顶底板岩层相同;②巷道沿底掘进,其参数不变且轴向与最大水平主应力方向夹角为0°;③侧压系数和水平主应力之比均为1。

以咸阳矿区某矿为例,建立FLAC3D数值模型,模型尺寸为x×y×z=65 m×1 m×70 m,煤岩层共计11层,单元体最小边长0.5 m,如图1所示。巷道为矩形断面,其尺寸为5 m×4 m,支护情况如图2所示。

图1 数值模型

图2 锚杆索支护断面

埋深H分别取400、600、800和1 000 m,模型上部边界(z=70 m)施加均布载荷分别为8.948、13.948、18.948、23.948 MPa。根据尺寸效应,煤岩强度参数随着试样尺寸减小而增大。为了减小这一影响,一些学者基于结构面和节理特征提出了煤岩与煤岩体强度之间的转化关系[16-20],即:

(1)

(2)

式中,E、μ分别为煤岩试样弹性模量、泊松比;E′、μ′分别为煤岩体弹性模量、泊松比;S为节理间距;kn为法向刚度。

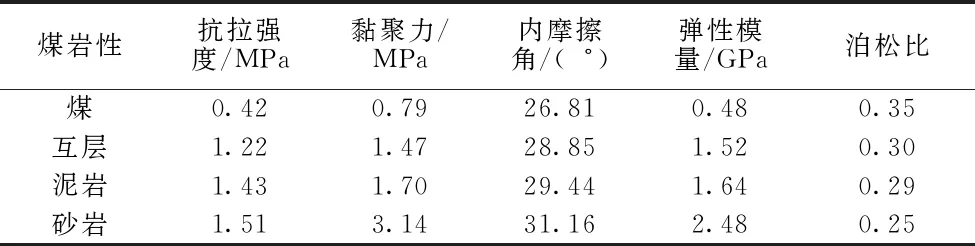

研究认为,煤岩黏聚力和抗拉强度通常为测试值的10%~25%,内摩擦角近似等于测试值,泊松比为测试值的120%~140%[21]。结合煤岩样实验室测定结果,各参数取值见表1。

表1 煤岩参数

模型中,体积模量和剪切模量利用式(3)和式(4)计算得到:

(3)

(4)

式中,E为弹性模量;μ为泊松比。

巷道掘进过程中,围岩应力不断调整最后达到平衡。同理,模型开挖时计算各单元体内部储存变形能均不断变化,其变形能可表示为:

(5)

式中,σ1、σ2、σ3分别为最大、中间、最小主应力。

当we(i+1)>wei(i为计算步)时,模型单元体储存能量,反之释放能量。同时,也意味着单元体发生屈服甚至破坏。

为了获取开挖失衡至围岩系统二次平衡过程中围岩内部能量的变化情况,在巷道帮部0~15 m内布置监测点,间距为0.5 m,即断面内共计布设30个测点。通过计算,不同埋深条件运输巷道围岩内部变形能分布如图3所示。

图3 埋深与巷道围岩变形能演化云图

由图3可以看出,巷道围岩径向方向由浅至深分别形成了能量释放区和能量积聚区。埋深较小时,围岩能量积聚区主要分布在巷道两帮底角处;随着埋深增大,围岩能量积聚区由巷道两底角向底板汇聚,逐渐在巷道底板下部形成高能连续带。生产实践中,巷道底板往往有效支护,因而,深部巷道更易发生底鼓或底板冲击显现。

利用数据提取和拟合等方法得到埋深和巷道围岩内部能量之间的关系,如图4所示:①巷道围岩内部变形能峰值位置随埋深增加向深部转移,400 m埋深时能量峰值距巷帮3 m,而1 000 m埋深时能量峰值距巷帮4.5 m;②巷道围岩内部变形能峰值随埋深增加呈线性增长,且大于5.0×105J能量出现频次不断增加,埋深超过800m时增加尤为剧烈,1 000 m埋深时高能频次(8 574次)几乎为800 m时(482次)的18倍。

图4 埋深与巷道围岩能量关系

由此可知,较大埋深诱发了巷道冲击,尤其超过800 m埋深时,对其贡献率增加迅猛。

2 侧压系数效应

为了研究巷道掘进过程中侧压系数对围岩内部能量分布的影响,模型作如下假设:不同侧压系数条件下,埋深、煤岩层和巷道等参数不变,水平主应力比值为1。生产实践中,侧压系数λ大部分集中在0.8~1.5[21],模拟中选取0.5~2.5,以800 m埋深为例进行研究,计算结果如图5和图6所示。

图6 侧压系数与巷道围岩能量的关系

由图5和图6可知,随着侧压系数增大,巷道围岩能量积聚区由巷道帮部向顶底板方向转移,能量峰值迅速增加(λ>1.5时线性增加,图6(b))且与巷道表面距离呈先减小后稳定趋势,高能频次整体呈上升趋势。当1.0<λ<1.5时,大于5.0×105J能量频次剧烈增加;当λ=2.0时达到最大,为7 600次;当λ=2.5时,反而出现下降。因此,低于或高于静水压力水平时,均不利于巷道围岩稳定。一般地,侧压系数越大,越易达到巷道冲击条件,引发冲击事故。

3 煤层厚度效应

为了研究煤层厚度对掘进巷道围岩内部能量分布的影响,模型作如下假设:不同煤厚条件下,埋深、煤岩层和巷道等参数不变,侧压系数和水平主应力之比均为1。以800 m埋深为例,模型尺寸同章节1,模拟中煤厚分别取5、10、15、20、30、40 m,计算结果如图7和图8所示。

由图7和图8可知,煤厚超过15 m时巷道围岩能量演化趋于一致,随着煤厚增加,能量峰值变化很小。当h=30 m时出现峰值,为6.6×105J,大于5.0×105J高能频次随之呈现先升后降;当h<20 m时增速较大,反之增速显著降低。

图7 煤厚与巷道围岩变形能演化云图

图8 煤层厚度与巷道围岩能量的关系

由此可见,煤厚对巷道围岩内部能量积聚影响较小,但在一定范围内(<20 m)增加煤厚能缩短巷道冲击的孕育时间。

4 巷道宽高比效应

为了分析掘进巷道宽高比对围岩内部能量分布的影响,模型假设[22]:不同巷道宽高比条件下,埋深和煤岩层等参数不变,最大水平主应力方向与巷道轴向夹角为0°,侧压系数和水平主应力之比均为1。根据章节1内容,巷道掘进断面面积为20 m2,结合实际工程中巷道断面尺寸情况,选取不同宽高比的巷道、掘进面积相等(S=20 m2),具体见表2。

表2 巷道尺寸及宽高比

以埋深800 m为例,模型尺寸同章节1,计算结果如图9和图10所示。由图9和图10可以看出,巷道宽高比增加使围岩能量峰值增大且向围岩浅部转移,在围岩浅部形成了较高能量集中,高能频次随之持续增加,即巷道宽高比越大,高能震源越多,巷道冲击概率增大。工程实践中,往往采取适当增加巷道宽高比的方式,其目的是预留巷道变形空间,如果巷道发生可控变形收敛,该措施既能保证巷道正常使用,而且减少了后期维修工程量。需强调的是,过大的巷道宽高比会使安全生产面临严峻的考验,尤其是顶板问题,设计和施工过程中一定要谨慎。

图9 巷道宽高比与围岩变形能演化云图

图10 巷道宽高比与围岩能量的关系

5 结论

结合实体煤巷道掘进冲击影响因素,利用数值计算方法对埋深、侧压系数、煤厚、巷道宽高比等进行了模拟研究,得到以下结论。

(1)随着埋深增加,巷道围岩积聚能量和高能频次均呈增大趋势,易形成高应力高能量作业环境,为巷道掘进冲击创造了条件,当埋深超过800 m时,对其贡献率迅速增加。

(2)低于或高于静水压力水平时,均不利于巷道围岩稳定性,随着侧压系数增大,巷道更容易发生冲击事故。

(3)煤厚对巷道围岩能量积聚影响较小,但在20 m范围内煤厚增加能加快巷道冲击孕育进程。

(4)随着巷道宽高比增加,围岩内高能震源频次上升,巷道冲击概率增大,尤其是顶板事故和底板型冲击。

(5)巷道设计时,应尽可能降低或避免生产因素对巷道掘进冲击的影响;掘进期间,应结合实际地质条件加强矿压监测与数据分析,对高能区域及时卸压,对巷道围岩弱面或脆弱区域及时补强支护,保证安全生产。