不同工作模式下激光熔化沉积过程熔池演变数值研究

2021-07-29刘伟嵬,王怡文,王灏,唐梓珏,张昭

刘 伟 嵬,王 怡 文,王 灏,唐 梓 珏,张 昭

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.大连理工大学 工程力学系,辽宁 大连 116024 )

0 引 言

激光熔化沉积(laser melting deposition,LMD)是金属3D打印的一个重要分支[1],其以高能量的激光束作为能量源,通过辐射基体和粉末使其同时熔化并快速凝固,在基体表面形成沉积层.目前激光熔化沉积技术主要用于零部件直接成形、特殊功能涂层熔覆和高端零部件修复等[2],广泛应用于汽车、航天、国防等工业领域[3].

激光熔化沉积工艺中激光模式分为连续波(continuous-wave,CW)和脉冲波(pulse-wave,PW),不同激光模式下得到的沉积件质量不同,一些学者对连续激光和脉冲激光加工进行了对比研究.Pinkerton等[4]研究发现与连续激光加工相比,脉冲束可以降低激光熔化沉积的孔隙率,但较低的脉冲频率会得到更为粗糙的表面.Shah等[5]研究发现激光脉冲对熔池的干扰更大,并且熔池平均表面波动与零件表面粗糙度成反比关系,但其并未指出熔池上表面的波动幅度规律.

Song等[6]研究发现熔池从开始形成到准稳态这一过程需要50 ms,同时激光熔化沉积所产生的熔池尺寸一般在0.5~3.0 mm.由于熔池规模小,形成时间短暂,几乎不可能通过传感器实现对熔池瞬时演变的实时监测.因此,数值模拟已成为研究瞬态熔池的一种理想工具,许多学者已经进行了相关研究.Liu等[7]采用生死单元技术,研究了在CW-LMD过程中熔池的温度场演变,但其忽略了熔池流体的流动.Manvatkar等[8]通过研究建立三维传热和流动模型,发现熔池尺寸随激光功率的增大而增大,但其忽略了熔池表面形貌.Tian等[9]利用拉格朗日-欧拉法(ALE)建立沉积层顶面形貌,发现受流体流动的影响,熔池底部的边界由浅弧形逐渐变为波浪形,最终变为深弧形.这些有限元模型假定熔池位于平面[7-8]或实验测量的形状[9]内,限制了它们用于分析熔池运动和上表面波动,尤其是在PW-LMD过程中.

为了跟踪液-气界面,Lee等[10]采用了流体体积法(volume of fluid,VOF),Li和Wei等[11-12]采用了水平集法.Lee等[10]预测了CW增材制造过程中的温度和流体速度分布、熔池流体边界形状,发现熔池具有凸形底部形状.Li等[11]研究发现脉冲激光增材制造的熔池是圆形的,并且熔池动态温度呈周期性变化.Wei等[12]在研究激光热丝沉积过程中捕捉到自由表面的微小波动(0.03 mm),得到熔池内的最高温度和速度分别为1 911 K和0.114 m/s.可见,文献[8-10]的学者研究出关于熔池底面的形貌变化,文献[12]虽然指出CW模式表面波动,但其未给出具体分析.目前对LMD工艺中的熔池具体演变过程以及上表面波动规律的研究较少,特别是脉冲激光下熔池流动的规律尚不清楚,而熔池的演变往往决定了沉积层的质量.

为更好地对比CW和PW两种激光模式熔池形成演变过程,研究其熔池表面波动的变化规律,本文基于Fluent二次开发UDF(user define function),模拟熔池瞬态运动、传热和流体流动过程,通过VOF模型引入相的体积分数[12]求解连续方程,实现相界面的追踪,分析熔池的演变过程、熔池上表面波动幅度及部分特征变化,为后续的CW-LMD和PW-LMD工艺参数优化选择当中,建立沉积层表面质量和脉冲频率产生的波动之间的关系提供数值模型基础.

1 有限元模型与实验

本文所用的激光熔化沉积系统如图1(a)~(d)所示,其由半导体激光器(LDF 4000-100)、6轴机器人(KUKA KR30HA)、激光头(YC52)和送粉器(RC-PF-01B-2)组成,该系统半导体激光器最高可产生4 400 W大小的激光功率,具有连续、脉冲、外部及编程4种模式.激光头的工作距离为15 mm.送粉器的送粉粒度为74~149 μm,送粉量为3~150 g·min-1.熔池表面温度用双色高温计(Sensortherm Metis M322)测量,其测量温度范围为1 273~3 573 K,测量范围直径为1 mm.实验采用两种激光模式.在CW模式下,激光功率保持在1 400 W不变.在PW模式下,1 400 W的激光功率由占空比为1∶1、频率为13.33 Hz的方波调制.激光扫描速度为6 mm·s-1,激光光斑半径为1 mm,载气流量为15 L·min-1,送粉量为9.15 g·min-1.本文构建的三维对称数值模型计算域尺寸为10 mm×3 mm×3 mm,包含基体和空气域(图1(e)).激光扫描方向为x正方向.

(a)半导体激光器

LMD是一个复杂的瞬态过程,在满足数值模拟结果准确性的前提下,本研究数学模型作以下假设:

(1)激光光束、粉末模型服从高斯分布;

(2)液态金属是层流、不可压缩的牛顿流体;

(3)流体的流动由熔池内浮力、表面张力驱动;

(4)热传导系数、比热容随温度变化,其余热物理参数为常数.

本文所用基体及粉末材料均为316L不锈钢,其参数如表1所示.

表1 316L不锈钢参数[8]Tab.1 Parameters of 316L stainless steel[8]

激光表面熔化过程中316L不锈钢的比热容和热导率是随温度变化的量.为防止表面氧化,激光熔化沉积过程中同步添加保护气氩气,氩气的纯度为99.999%,密度为0.974 kg·m-3,比热容为520 J·kg-1·K-1,热导率为2.641×10-2W·m-1·K-1(文献[13]).

2 控制方程

VOF模型是建立在固定网格下的表面跟踪方法,以两种或者多种流体(或者相)不相互混合为前提.基体上方环境视为气相(第一相),基体为金属相(第二相),其求解一相或者多相体积分数的连续性方程[12]:

(1)

式中:αq为第q相的流体体积分数,v为流体速度,Smass为质量源项.

熔池的传热和流体流动由能量守恒和动量方程控制,表达式为[12]

(2)

(3)

式中:H为热力学焓,t为时间,k为导热系数,hs为外部填充材料的焓增量,Se为能量源项,p为压力,g为重力加速度,μ为黏度,Smom为动量源项.

质量源项为同步粉末添加源项,根据假设,粉末高斯分布的表达式为[14]

(4)

式中:ms为粉末质量流量;ω1为粉末高斯分布系数,这里取值ω1=1;r为距光斑中心的距离;rb为激光光斑半径.

能量源项包括激光热源和粉末与激光在空中相遇所吸收的预热热源.激光热源假设为高斯热源,表达式为[14]

(5)

式中:P为激光功率;ω2为激光高斯分布系数,根据文献[14]取ω2=3;α为激光利用率.粉末颗粒在吸收激光能量时被加热.粉末颗粒的温升可通过以下热平衡方程计算,表达式为[12]

(6)

式中:ρp为粉末密度;cp为粉末的比热容;Qm为粉末流引起的激光功率强度衰减值;ηm为粉末激光吸收系数;ΔT为粉末飞行中平均温升;rp为粉末粒子的平均半径;t为飞行时间,它取决于粒子的速度和激光材料的相互作用长度.

动量源项有3个来源:表面张力引起的体外力[15]、熔池温度差引起的浮力[16]以及气体和粉末作用于沉积表面的动量,分别表示为

(7)

Ff=ρpgβ(T-Tl)

(8)

FvΔt=M1vs+msvp

(9)

式中:σ0为参考温度下的表面张力,∇T为x-y平面内的温度梯度,∂γ/∂T为表面张力温度系数;Tl为316L液相线温度,β为热膨胀系数;M1为气体载气流量,vs为气体流动过程中的平均速度;vp表示粉末飞行过程具有的平均速度,两个速度数据值参考文献[17]测算的速度数据.

以上源项均以UDF编程模块作用到Fluent模型当中.

3 分析与讨论

3.1 模型验证

图2(a)为CW模式下单道沉积实验与模拟横断面对比.可以看出实验与模拟的沉积横断面的形貌相似,图示数值模拟下的CW-LMD沉积层高度为0.73 mm、宽度为3.407 mm、渗透深度为0.186 mm,实验测得沉积层高度为0.69 mm、宽度为3.080 mm、渗透深度为0.190 mm,相对误差分别为5.80%、10.62%和2.11%.数值模型数据在合理的精度范围内,则初始模型可以较好地代替实验效果.图2(b)则为PW模式下实验与模拟横断面对比,可以看到数值模拟下PW模式的沉积层高度为0.651 mm、宽度为3.312 mm、渗透深度为0.147 mm,实验测得沉积层高度为0.608 mm、宽度为2.896 mm、渗透深度为0.138 mm,相对误差分别为7.07%、14.36%和6.52%.PW模式基体的渗透深度为0.147 mm;而CW模式下的基体渗透深度为0.186 mm,大约为PW模式的1.27倍.但两种模式下的沉积层宽度相似.结果表明激光模式对沉积层高度和渗透深度有较大的影响,而对沉积层宽度的影响不大.分析是由于同步添加的粉末呈高斯分布,两种模式下空间分布的半径相同,从而沉积层宽度类似.而脉冲模式下激光关闭期间无法熔化粉末,影响粉末堆积,进而影响沉积层高度.

(a)CW-LMD实验与模拟

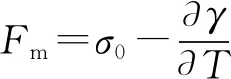

图3为两种激光模式下沉积层表面固定位置的模拟温度和实际高温计测量温度对比.高温计测量的是沉积层表面1 mm范围内的平均温度,因此数值模拟也在沉积层表面求取平均温度进行对比.可以看出,在CW模式下固定点温度只经历一个周期的变化,而PW则经历多个振荡周期变化,这是由于脉冲模式下激光关闭期间无热量输入,熔池温度呈自然冷却.CW与PW模式下实际测量温度与模拟温度的相对误差范围分别为0.07%~23.52%、0.42%~26.75%.在图3(a)中的0~0.18 s和0.96~1.20 s和图3(b)中0~0.08 s和0.75~1.20 s,数值模拟的温度在固相线以下,定点模拟的平均温度与实测值存在一定偏差,这可能是由于数值模拟热源激光利用率取值不精确.此外,从图3(b)可以看到,PW模式在某些周期激光关闭期间沉积层表面的平均温度降至固相线以下,固定位置经历了多次快速升温和冷却的循环,发生了多次熔化和凝固过程.

(a)1 400 W固定点CW-LMD

3.2 熔池流动与演变

图4为PW-LMD沿扫描方向(x正方向)剖切面的熔池演变过程,因为激光由x=0 mm坐标点出发,此选取位置是以x=1.908 mm为起始,y=0 mm的平面.液态金属的流速和流向用箭头表示,箭头长短代表流速大小.在激光打开期间选取4个时间点,如图4(a)所示.由图4(b)可以看到,在激光打开前期,A所指位置上表面与其他液-气界面位置相比呈现凹陷状态,这是由于上一周期激光关闭期间,有部分未熔化的粉末堆积在沉积层上,这一周期温度升高,粉末熔化吸收了熔池内部的能量使其收缩.并且熔池中部最先达到液相线,所以中部的粉末最先熔化,使得熔池中部凹陷较为明显.此时熔池内部的流动呈细长的椭圆形,并且熔池内部最大流速为260 mm·s-1,熔池宽度和沉积层高度分别为0.96、0.36 mm.而后粉末熔化,激光热源持续向熔池内部输入能量,使得熔池内热运动加剧,上表面凸起,如图4(c)所示,最大流速为410 mm·s-1.此时熔池内部的流动形状相比上一时刻更趋向于圆形.随着激光热源进一步的移动以及同步粉末的注入,熔池上表面中部再次凹陷,但相比图4(b)其凹陷的程度更小,如图4(d)所示,这是因为激光热源温度升高受脉冲周期的限制,此时熔池内部的温度没有升到最高,粉末熔化继续吸收熔池内部的能量.熔池内部的圆形流动又向椭圆状发展,熔池的流速相比之前要大,分析是由于热量的持续输入增大了熔池内温度差,进而使流体驱动力增大,流速增大.

随后由图4(e)可见,热源温度圈扩大,热量持续输入,使得熔池内热运动加强,上表面又恢复凸起状态,熔池内部细长的椭圆对流又趋向于圆形对流,此时熔池内最大流速为540 mm·s-1,熔池宽度和沉积层高度分别为0.99、0.38 mm.在激光关闭的37.5 ms期间,由于没有外部激光作用,如图4(f),熔池尺寸明显缩小,熔池边缘处温度降低,表面张力与浮力也相应降低,熔池内部对流减弱.此时液态金属沿等温线向中部逐渐降温凝固,熔池内部对流圈逐渐减小.随着温度降低,整个沉积层逐渐凝固.

(a)脉冲波

下一周期,激光重新打开,已经凝固的沉积层再次熔化,熔池演变过程与上一周期相同,PW模式下会重复熔池形成过程.

图5为CW-LMD过程中熔池的具体演变过程,此选取位置是以x=1.026 mm为起始,y=0 mm 的平面.图5(b)中A所指表示熔池中部.对比图4可以看到其演变过程与PW模式下类似,但又存在差异.从图5(b)中可以看到熔池中部率先升温,由于激光能量的输入,熔池中部热运动加剧,上表面凸起,此时熔池刚形成,内部流动不规律.粉末的注入、熔化,吸收了熔池内部的能量,使得中部凹陷,如图5(c)所示,此时由于熔池中部的凹陷作用,内部流动形状由圆形偏向椭圆,液态金属流速增大.随后温度进一步升高,熔池中部相对上一步熔池中部呈凸起状态,如图5(d)所示,此时内部呈现圆形对流.由图5(e)可见熔池中部又发生凹陷,熔池内部的流动又从圆形趋于细长椭圆状,内部最大流速在500 mm·s-1左右.由图5(f)可见熔池上表面已经较为平稳,内部呈现两个圆形对流圈,最大流速达600 mm·s-1左右,之后随着温度升到最高,激光热源能量达到最高并且输入较为稳定,熔池的流动也相对稳定.同时从图5(b)到图5(f)熔池宽度和沉积层高度由1.07、0.34 mm变化到1.21、0.36 mm.

(a)连续波

随着加工的进行,由于CW模式下激光热源不间断,相比PW模式,CW模式基体熔化的区域更大,基体的渗透深度加大.分析PW模式激光关闭时,温度降低,限制了基体继续向下渗透,导致渗透深度比CW模式小.在熔池演变过程中,CW和PW模式熔池上表面都会经历凹陷-凸起-凹陷的波动过程,但明显CW模式下熔池波动较小,熔池内部液态金属的流动方向和流速较为稳定.两种激光模式下内部对流都有从圆形到椭圆再到圆形的趋势.在连续波的情况下,热源是恒定的,则熔池形成后内部的流动也相对恒定.随着激光束的移动,熔池呈准稳态演变.

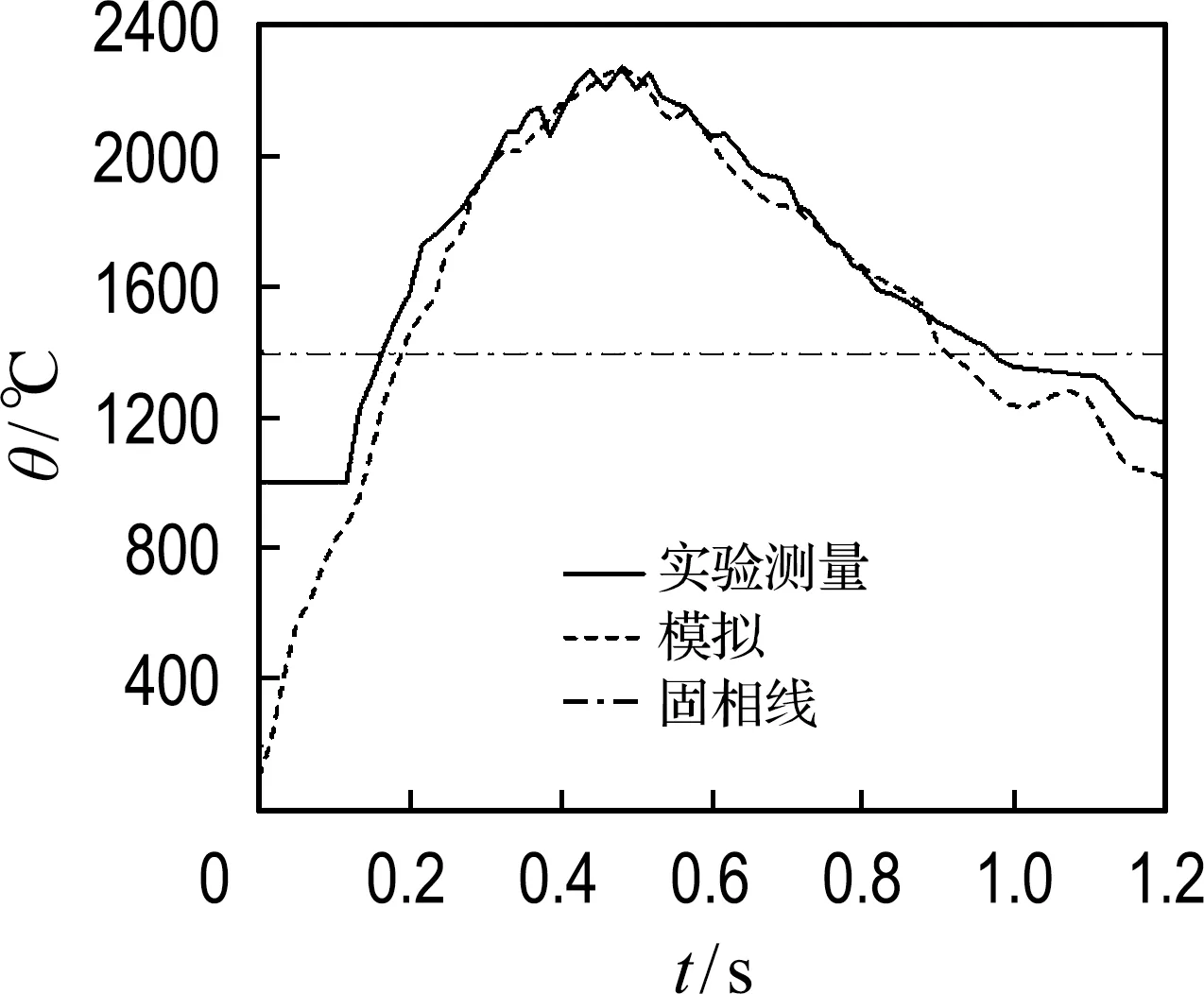

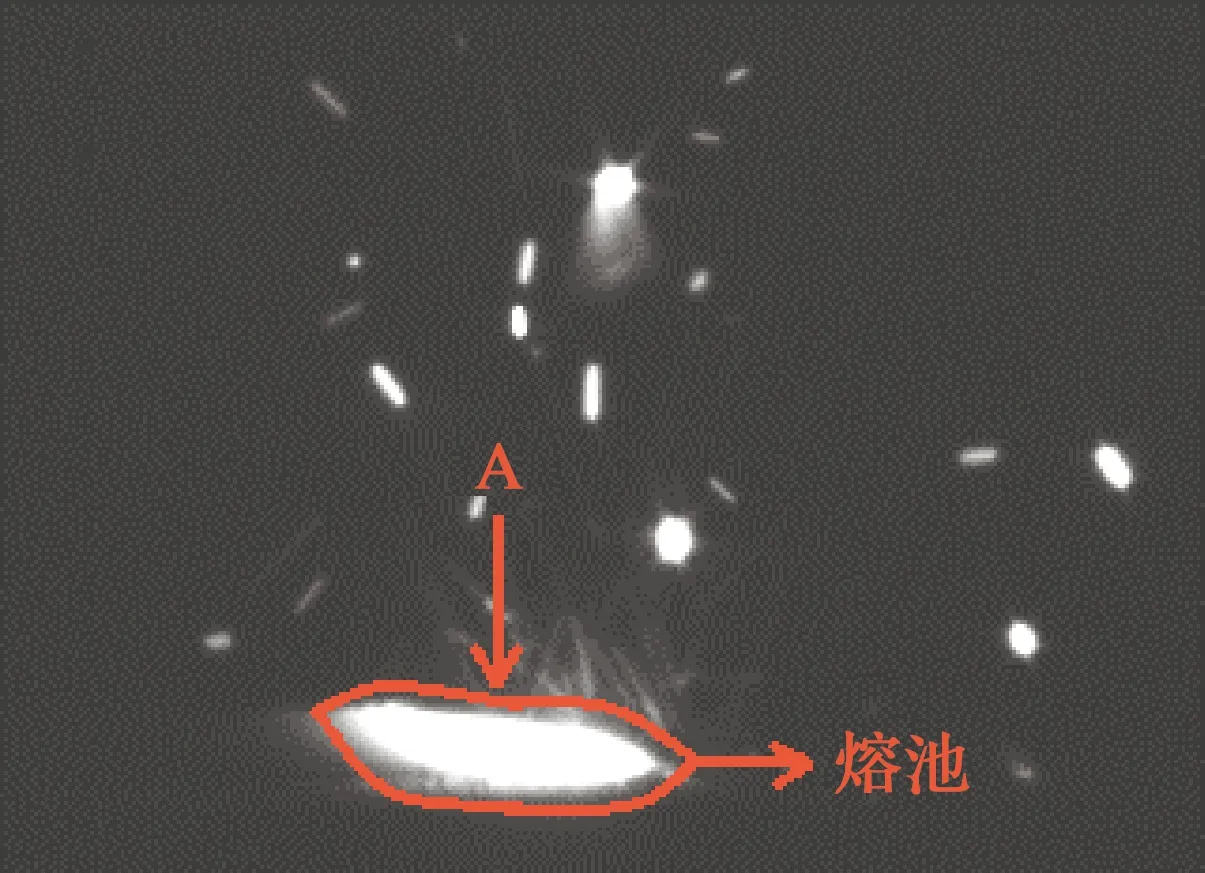

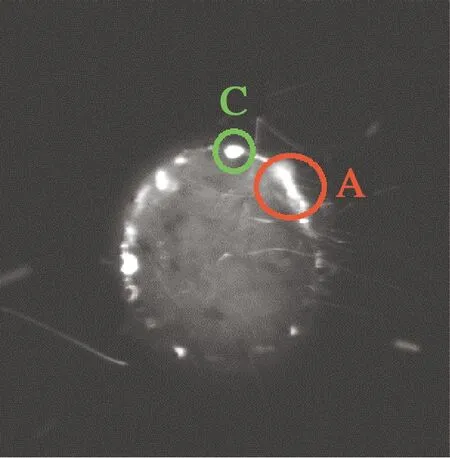

图6、7所示为旁轴相机监测的连续与脉冲激光模式下沉积过程中熔池沿扫描方向的视图,红色圈出的大量白色光亮处为熔池所在,旁边分散的小光斑为飞溅的金属粉末.在图6(a)监测的结果中可以看到箭头所指的A部分相比图6(b)呈现凹陷的状态,而图6(b)则呈凸起状态.同样在图7监测的脉冲激光下熔池的表面也有一定的波动,图7(a)中A所指的位置在图7(b)中明显凹陷.则熔池液-气界面存在波动,模拟的结果与实验监测相对应.

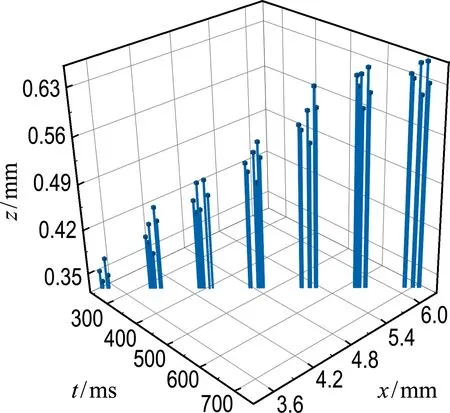

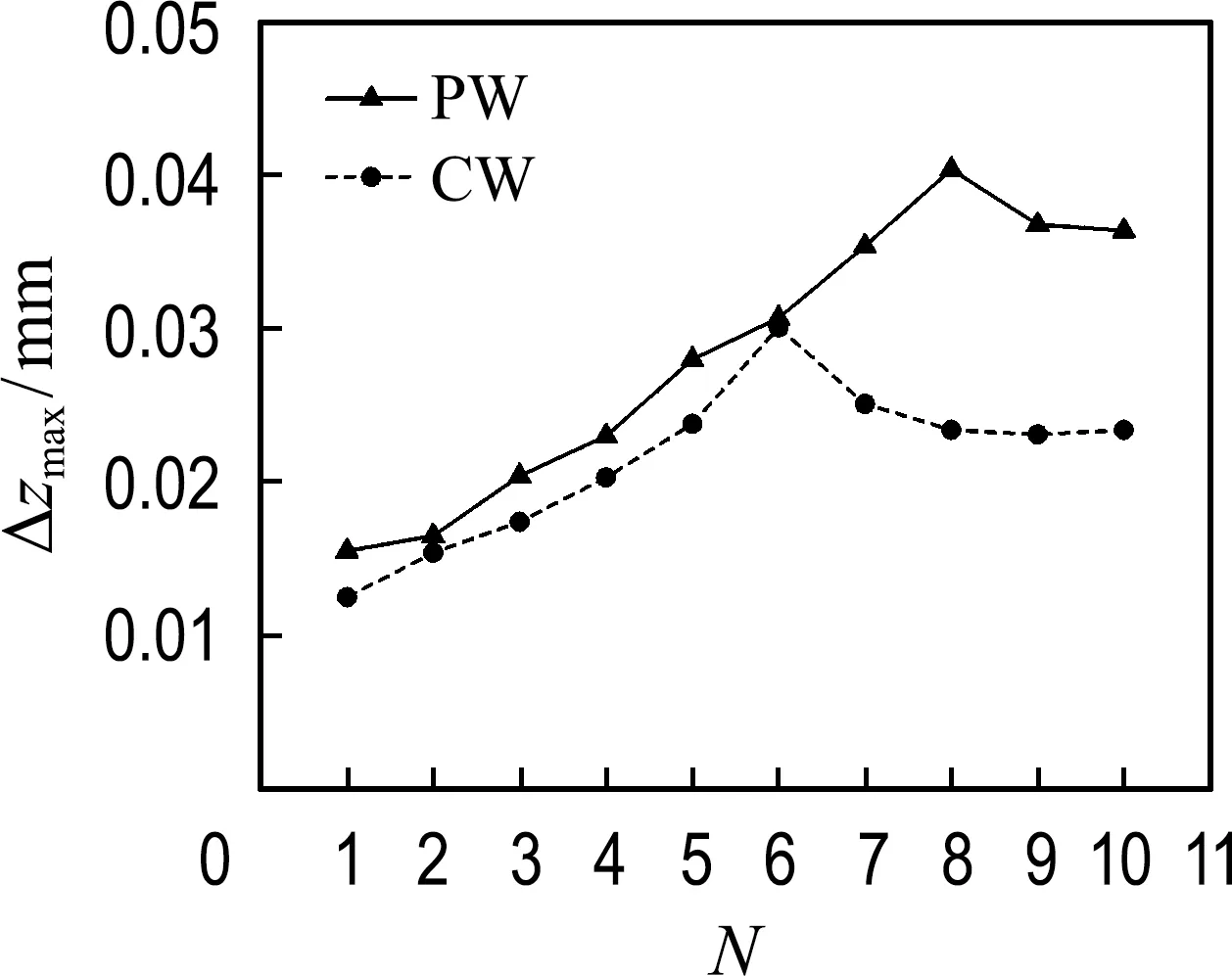

进一步探讨不同激光模式下熔池的上表面,即液-气界面波动情况,图8为两种激光模式下的熔池上表面中部z坐标波动情况,水平轴分别为沉积时间和x坐标值.两种激光模式下沉积层都有一个累积的过程.可以看到在CW模式下,波动幅度的数值先增大后稳定,并呈现出周期性波动,如图8(b)所示.而PW模式受周期性影响,波动间隔相对较大,但从图8(a)可见随着沉积的进行,熔池上表面的波动同样呈现出规律性,每一周期有3次波动,第1次波动较小,因为此时熔池刚形成,熔池尺寸较小,加之熔池内部的热量较少,则表面波动范围受限制;第2次波动最大,此时熔池已经达到一定尺寸,内部热量达到一定程度,导致表面波动变大;而第3次波动处于激光关闭期间,此时没有热量输入,波动为内部流动驱动的结果.对比看出PW模式下熔池上表面波动幅度更大,具体上表面z坐标差值Δz数值见表2.两种激光模式下z坐标最大差值随周期N的变化如图9所示,CW模式下熔池上表面Δzmax增大至0.030 1 mm,而后下降直至稳定在0.020 0 mm左右,分析是由于在熔池形成过程中,激光能量持续输入,温度逐渐升高,熔池内热运动也随之增大,进而带动熔池表面波动增大;后期温度升到最高,激光输入的能量保持在一定的水平,熔池内流体驱动力稳定,则表面波动也较为稳定.而PW模式的波动幅度较CW更大,且一直在增加,后期的时候有所减缓,最后每一周期Δzmax稳定在0.036 mm左右,约为CW模式稳定下的1.8倍.结果表明脉冲激光使得熔池上表面的波动幅度变大,但具有一定的规律性.

(a)监测图1

(a)监测图1

(a)PW-LMD

表2 熔池上表面中部z坐标差值Δz数值表Tab.2 Value table of z coordinate difference Δz of middle upper surface of molten pool

图9 每周期内z坐标最大差值ΔzmaxFig.9 Maximum difference Δzmax of z coordinate in each period

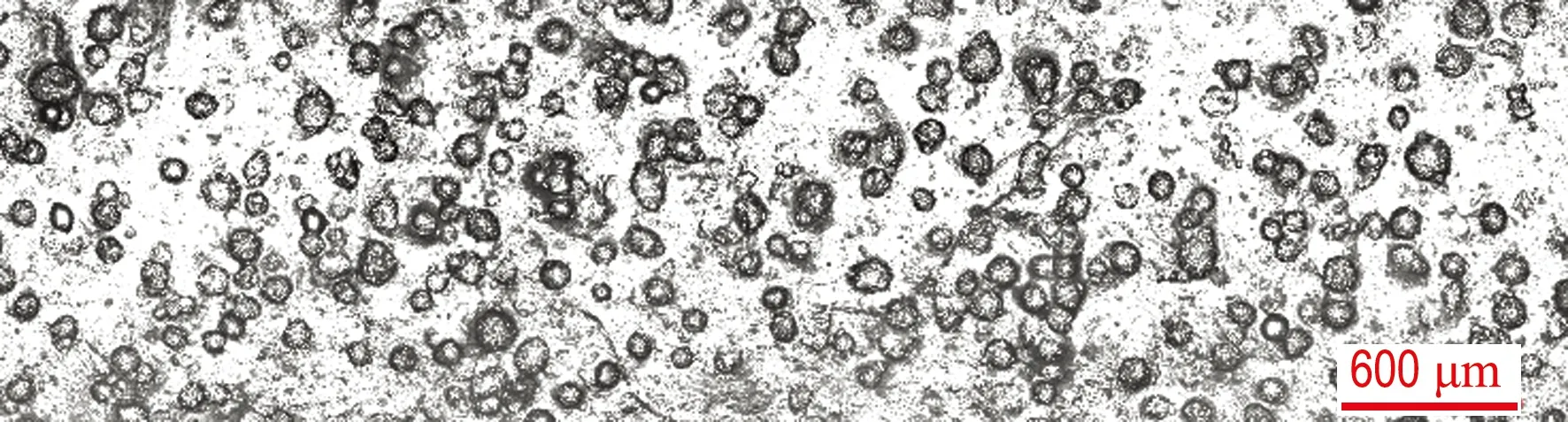

图10为PW-LMD过程中0.649~0.651 ms内熔池熔渣的运动轨迹.随着熔池内部流动以及表面的波动,一部分熔渣留在熔池边缘,一部分熔渣则被分离出,飞溅到非沉积层区域,如图10(a)和(c)中的熔渣A和B.还有一部分熔渣C随着熔池的演化变小、变分散.最终脉冲激光形成的熔池熔渣较少且较小,如图10(e)所示.图11为两种激光模式下沉积层表面对比,可以看到PW模式下熔化沉积表面呈现很明显的鱼鳞状,同时其表面球形熔渣颗粒比CW模式少,则熔池的较大波动可以较好地平衡未熔化的熔渣颗粒.熔池波动是决定最终零件表面粗糙度的重要参数.文献[6]观察到熔池平均表面波动与零件表面粗糙度成反比关系,并且熔池较大的表面波动可能有效地增强熔池中粉末颗粒的混合和熔化,防止部分同化颗粒.表明脉冲激光所带来的大波动是有利的.

(a)轨迹1

(a)CW-LMD

3.3 熔池尺寸、最大流速及最高温度对比

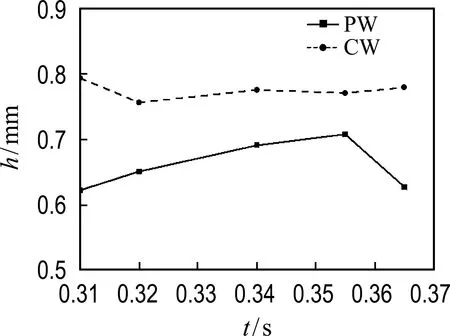

图12为两种激光模式下熔池尺寸和最大流速及最高温度对比.图12(a)、(b)中5个节点选取于第5个脉冲周期,PW模式下的激光打开期间,熔池高度由0.622 0 mm增大到0.707 4 mm,熔池宽度由3.099 mm增大到3.312 mm;激光关闭后10 ms内,熔池高度减小到0.627 5 mm,宽度减小到3.190 mm.可以看到PW模式下,熔池高度和宽度变化趋势相同.而CW模式下熔池高度最大为0.793 7 mm,最小为0.756 3 mm,基本稳定在0.75~0.80 mm;熔池宽度最大为3.423 mm,最小为3.399 mm,同样较为稳定.这是因为CW模式热源输入较为稳定,激光光源一直存在,使得其熔池尺寸变化不大;而PW模式下激光关闭期间无热量输入,沉积层温度自然降低至固相线以下,熔池逐渐凝固直至消失.

(a)熔池高度

图12(c)、(d)选取的是位于300~600 ms的4个脉冲周期.在图12(c)中可以看到,由于PW模式下热源间断性输入,熔池最大流速呈周期性变化,最大为568 mm·s-1,关闭期间流速降低至3 mm·s-1左右.由于PW模式下激光关闭期间无热量输入,其熔池热累积较少,又流体驱动力与温度有关,则PW模式流体驱动力相对较小,其内部流速无法达到CW模式下的水平.在CW模式下熔池内部流速最大为642 mm·s-1,最小为603 mm·s-1,基本稳定在600 mm·s-1左右,与文献[9]报告的数量级相同.图12(d)为模拟的动态熔池内部最高温度,可以看到PW模式下熔池内最高温度呈周期性变化,同样由于热累积的问题,PW模式下的熔池最高温度小于CW模式,而CW模式下最高温度在2 200 ℃左右波动.由图12可以得出,脉冲激光的周期性使得在LMD加工过程中的部分熔池特征呈周期性变化,又由于热累积比CW模式少,使得熔池部分特征小于CW模式.

4 结 论

(1)模拟的几何形状和温度变化与实验结果基本一致.在PW模式下,模拟的沉积层高度比CW模式下低0.079 mm,渗透深度比CW模式下小0.039 mm,但两者宽度大小相似.可见激光模式对沉积层高度和渗透深度有较大的影响,而对沉积层宽度的影响不大.此外PW模式下的温度经历多个振荡周期变化,无法一直处于固相线以上,使得金属经历多次再熔再凝的循环.

(2)两种模式下熔池上表面中部都会经历凹陷-凸起-凹陷的波动过程,相对应的熔池内部流动圈呈现圆形到椭圆再到圆形的变化.CW模式后期熔池会呈准稳态演变,其熔池上表面波动幅度在0.02 mm左右,并且内部液态金属保持着相对平稳的循环流动.而PW模式由于激光关闭期间沉积层凝固,每一周期都会重复熔池形成过程,熔池演变前期内部流动较为不稳定.沉积后期的熔池上表面波动幅度也呈现出规律性变化,后期有所减缓,最后每一周期Δzmax稳定在0.036 mm左右,是CW模式稳定下的1.8倍.同时熔池的波动可以较好地平衡未熔化的熔渣颗粒,使得脉冲模式下沉积层表面球形熔渣颗粒比CW模式少.

(3)脉冲激光使其熔池内部最大流速及温度呈周期性变化,其热累积少,能达到的最大流速和最高温度都低于CW模式.并且在一个周期内,熔池高度和宽度的变化趋势相同.PW模式下温度、流速、熔池尺寸等周期性的变化会影响冷却速率,可能进一步影响LMD的组织结构,这里本文没有进一步的研究,后续可以进行相关的微观组织研究.