换挡机构智能装配抓手及快换系统设计

2021-07-29王红军康运江

韩 晓,王红军,康运江

(1.北京信息科技大学机电工程学院,北京 100192;2.机械科学研究总院机科发展科技股份有限公司,北京 100044)

0 引言

随着社会发展,能源成为关键性问题,新能源汽车得到发展契机。新能源汽车需求量的增加,带动了新能源汽车产品配件、产品维修等相关产业的发展。以往新能源汽车的换挡机构一直由人工装配完成,显然已跟不上市场需求。换挡机构的自动化装配呼之欲出。自动化生产线抓手种类较多,结构简单或复杂都有。本次装配,需要抓取换挡机构壳体并在其内部安装所需轴承、轴套等零部件,抓取零部件的尺寸相差较大,零部件种类较多。而且换挡机构对定位尺寸等有一定要求,对安装位置、安装姿态的调整尤为重要。为实现换挡机构自动化装配功能,提高生产效率和自动化水平,解放劳动力。本文对换挡机构自动化装配抓手进行设计分析。

1 总体方案设计

本生产线加工对象是HT500 和HT600 换挡机构,主要抓取部件为壳体和内部蜗杆、轴承、涡轮、电机支撑架、电机等。

1 号线进行装配前壳体外形如图1 所示,分析壳体外形,最容易实现抓取的部位为后端的短圆柱型结构,且抓取该部位不会与激光打标和标签打印发生干涉。根据图1,确定抓取部分圆柱直径为53 mm,厚度为14 mm,质量约为1.5 kg。蜗杆抓取部分直径为12 mm,抓取部分和厚度为6 mm,蜗杆质量约为92 g。其他需要抓取的零部件依次为轴承、电机,轴承外形尺寸分别为16 mm 和19 mm,电机尺寸为44 mm。

图1 换挡机构壳体

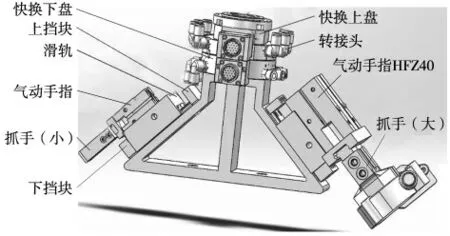

抓手整体的结构方案如图2 所示,在支撑架上安装一快换机构,快换机构上安装一法兰盘。使得快换机构母头与支撑架相连,公头与六轴机器人末端相连。在支撑架两端分别安装两个不同型号尺寸的亚德客气动手指,可以完成两种型号零件的安装。气动手指上可以设计安装不同尺寸、形状的夹片,具有一定互换性。

图2 蜗杆电机末端执行器设计

两套夹爪分布在支撑架两侧,采用板形结构,结构简单且可承受较大拉力。每套夹爪上安装有上挡块、下挡块、滑台、气动手指连接板、气动手指、夹片。夹片和气动手指通过螺钉连接到一起。更换不同夹片可以用于安装不同尺寸的零件。气动手指进气口与气压缸相连,可以控制气动手指的进气和出气,从而控制夹片开合,实现零件的夹取和释放。快换机构安装在机器人和工具端之间,可以实现工具端的快速更换。一个母头可以对应多个同尺寸公头,从而一次可以更换两个夹片,提高生产效率。安装的滑轨结构,使得机器人进行装配时始终保持顺畅和紧致,不会因过紧导致安装困难,也不会因安装过松导致安装失败。

2 主要零件结构设计

对总体方案进行简单设计后,开始单个零件的选型设计及原理分析。

2.1 夹爪支撑架

夹爪支撑架是整个抓手设计的关键部分,两套滑轨、气动手指等都安装在夹爪支撑架上。如图2 所示,夹爪支撑架采用板型结构,M4 螺钉安装滑轨,为防止螺钉脱落,至少旋入5 个螺距,还需涉及凹槽结构,因此夹爪支撑架厚度最终定为10 mm。经过计算,将夹爪支撑架倾斜角度定为45°,夹爪支撑架结构如图3 所示。

图3 夹爪支撑架

2.2 夹片结构设计及有限元分析

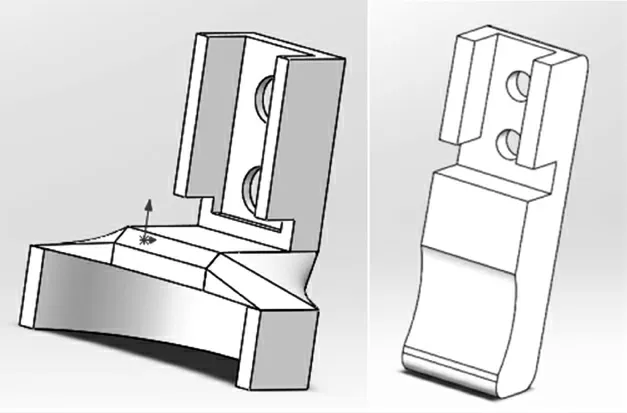

夹片是实现抓取的主要部分,夹片构造合理可以大幅度提高夹取和安装精度。该抓手的夹片采用整体式结构,结构简单,安装较为方便。

夹片安装在气动手指上,因此安装尺寸要满足气动手指的选型要求。根据装配需求,一个夹片用来夹取壳体进行涂胶封装,另一个夹片负责小型零件的夹取。经过夹持力的计算,选取HFZ40 和HFZ20 两种型号的气动手指。夹片材料选用铝合金,铝合金质地较软、密度小,可以减轻机器人末端工作载荷,同时不会对夹取零件造成压痕。

由于抓取的壳体上端部分为短圆柱形结构,平面抓取,摩擦面小,受力集中于一点,会造成较大压痕。因此抓手也采用圆弧结构,增大抓取面面积,分散受力。夹片结构如图4 所示。

图4 夹片结构三维设计

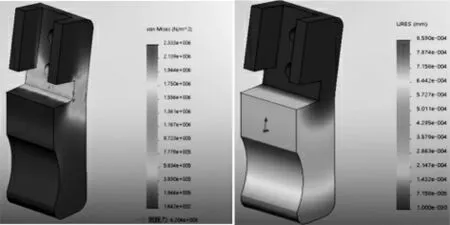

抓手材料摩擦因数约为0.1,合金钢的屈服极限为600 MPa。对两抓手分别施加相应载荷,大抓手抓取物体质量为1.5 kg,压力为150 N,每一抓手承受压力为75 N,假定载荷均匀分布在夹爪上。小抓手抓取物体质量为200 g,压力为2 N,每一抓手承受压力为10 N,假定载荷平均分布在抓手上。对两抓手进行网格划分,然后进行应力和位移分析,壳体抓手应力和位移分析结果如图5 所示,蜗杆轴承抓手应力和位移分析结果如图6 所示。

图5 壳体抓手应力分析和形变量分析

图6 蜗杆轴承抓手应力分析与形变量分析

2.3 快换机构原理分析及选型

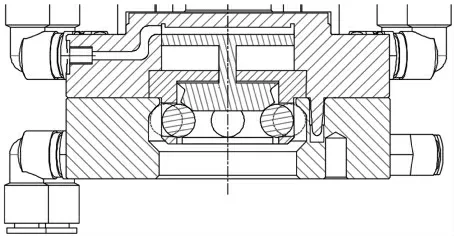

在满足零部件安装精度情况下,选择成本较低、结构较为简单的快换装置。美国ATI 公司的快换装置利用气动活塞缸工作,如图7 所示,当机器人手臂接近并对准工具盘时,空气流过空气锁紧端口并推动主盘中的滚珠,滚珠被精确地推进锁紧环并被紧紧锁住,直到解锁端口有空气压力供给时,滚珠才会被松开。

图7 ATI 快换装置

快换机构包括公头和母头,一个公头配备多个母头,从而提高产品装配效率,顺应工业生产柔性化的发展趋势。机器人抓取零件总质量不超过15 kg,且抓取环境简单,故快换装置采用Qc21 系列产品即可。在快换装置中综合比较价格、尺寸以及抓取质量。选取9120-021M-K19-000 母头,9120-021T-K19-000 公头。

3 机器人路径规划

3.1 机器人工作内容

新能源汽车换挡机构自动化装配生产线选用新松20 kg 六轴机器人,可用于搬运、码垛和分装等工艺环节。机器人首先进行工件扫码识别,匹配后抓取壳体到打标机处打标。打标完成后抓取壳体到标签打印机打印标签,打印完毕后将壳体放至固定安装工位进行卡紧。夹爪支撑架旋转180°,更换为HFZ20 气动手指,抓取轴承至相机位置,进行姿态调整,直到与相机中零件姿态重合,即可直线移动进行安装。抓取蜗杆进行姿态调整,姿态正确后进行蜗杆的安装,抓取顶部轴承进行安装。伺服压装机压装,抓取电机安装架进行安装。电机检测、检测合格后,抓取电机进行安装。安装完成进行扭矩检测,若检测合格,1 号线装配完成,进入2 号线装配,否则产品下线。安装H600 时需要换用另外一个夹爪支撑架,需要控制快换装置气腔排气,将机器人端和工具端分开。检测到另一夹爪支撑架位置正确后再进行安装,提高了产品通用性。

3.2 机器人编程

选用ABB 机器人编程,首先要进行机器人姿态调整,设定原始位置,简单搭建工作台。其次是设定机器人工具偏差和载荷,然后编制机器人程序。

编程时要注意加入姿态调整指令,当姿态位置不满足原始设定位置要求时,需要测定偏移量,并对偏移量进行处理,形成反馈信号,将信号传达至机器人程序端口进行姿态调整。

4 视觉系统设计

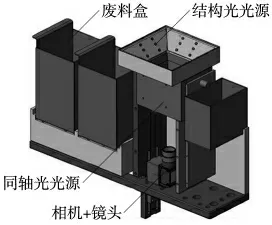

机器人视觉系统的引入可以缩短识别和对比所用时间,在最快的生产线上对产品进行测量、引导、检测和识别,保质保量完成生产任务。关于机器人视觉系统的选择,最重要的是三大模块,即相机的选型、光源的选择和镜头的选择。相机、光源、物体三者相对位置的安排也影响视觉系统的质量,相机光源布置如图8 所示。

图8 相机光源布置

5 装配功能的实现

将夹爪支撑架安装在快换装置母头上,并与公头连接安装在机器人端,将两夹片末端中心点定义为抓手的执行点。通过测量各执行点到机器人端的偏移距离并在机器人系统中进行设定。转动一个角度使用其中一个夹片进行夹取,并将其移动到相机位置。通过与相机中存储图片外形比对进行姿态偏差反馈调整,进行安装姿态调整安装。该零件装配后回到原点转动180°并调整姿态,即可使用另一夹片进行夹取。两夹片均不满足使用要求时可回原点将快换公头换下,安装另一夹爪支撑架进行装配。

6 结束语

随着新能源汽车的广泛使用,换挡机构自动化装配生产线的需求越来越迫切。本文分析研究对象的抓取特征及尺寸,给出换挡机构蜗杆电机装配生产线末端执行器的设计方案,对方案中的夹片结构和支撑架结构进行设计,同时对机器人装配流程以及视觉系统的布置进行设计,进行有限元分析,证明本方案的可行性。

本文摒弃以往一个机器人末端执行器只能抓取一个零件的传统思想,节省了装配空间,节约了生产时间,提高了工具的互换性,为以后多抓手末端执行器设计提供参考。