开沟铺管机高程主控臂轻量化设计

2021-07-29杨一男耿冠杰

杨一男,姚 强,耿冠杰,张 鑫,庄 重,李 怡

(1.中国农业机械化科学研究院,北京 100083;2.北京天顺长城液压科技有限公司,北京 100083)

0 引言

农田暗管排水控盐技术利用人为埋入地下的孔管,排出土壤中多余水分与盐渍,达到改善土壤理化性状的目的。迄今,大量实践应用证明,该技术不仅可以改善土地质量,保持地力,还可以增加农业产量,提高农业经济,防止环境退化[1-4]。目前,开沟铺管是技术实施的主要方法,使用以开沟铺管机为核心的施工装备,实现农田暗管系统的全机械化施工,是农田暗管排水控盐技术大规模应用的根本出路。

开沟铺管机融合机、光、电、液等多学科技术,实现集开沟、铺管、敷料和质量控制为一体的集约化施工。机械结构设计的合理性是保证机器各项功能完美实现的基础,也是评价整机性能与成熟度的重要指标。但是,国内外关于大型铺管机研发的公开资料很少,针对其关键部件优化设计的研究更为少见[5-9]。

为此,本文基于TC3050HT型大功率开沟铺管机,采用有限元方法,对机器的高程主控臂开展静力学和瞬态动力学分析,并以分析结果为依据,对高程主控臂的结构进行优化改进,实现结构轻量化,达到提高设计合理性的目的,以期能为今后同类机器高程主控臂的优化设计提供参考。

1 结构原理

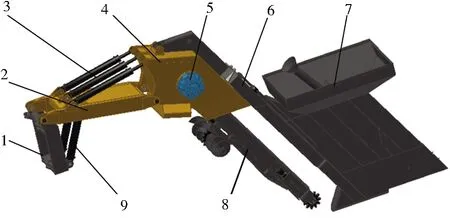

TC3050HT型铺管机发动机额定功率310 kW,通常开沟宽度220~280 mm,铺管深度2.5 m,作业速度1 km/h左右,该机器作业时的状态如图1所示。

图1 TC3050HT型开沟铺管机

该机执行机构的结构原理如图2所示。其中,开沟铺管机的高程主控臂连接机架与开沟臂,作业时在高程控制油缸的驱动下,通过改变高程主控臂的角度,实现高程控制,此外高程控制臂上方还安装有开沟臂控制油缸。因此,高程主控臂是执行机构中承载和传力的关键部件,其结构强度决定整机运行可靠性,质量大小影响高程控制响应速度。

1.支座(与机架相连) 2.高程主控臂 3.开沟臂控制油缸 4.开沟罩 5.液压马达 6.管箱臂 7.管箱 8.开沟臂 9.高程控制油缸

高程主控臂(图3)由方形管材框架和挡板构成,在位置1与开沟罩铰接,在位置2与角度控制油缸铰接,在位置3与支座铰接,在位置4与高程控制油缸铰接。

图3 高程主控臂

2 高程主控臂有限元分析

为更接近高程主控臂工作的实际情况,完整反映其力学特性,对包含高程主控臂在内的执行机构整体进行刚柔耦合分析。

2.1 静力学分析

采用四面体网格划分高程主控臂,网格质量符合GB/T 33582—2017《机械产品结构有限元力学分析通用规则》推荐要求[10]。假设除高程主控臂外的结构均为刚体。所有零件材料均为结构钢,密度7.85×103kg/m3,弹性模量210 MPa,泊松比0.3。

高程主控臂与周围零部件均采用转动副连接。油缸筒与各自活塞杆均采用滑动副连接。角度控制油缸与高程控制油缸均为驱动油缸,选择驱动位移作为变量,静力学分析时,设置位移为零。

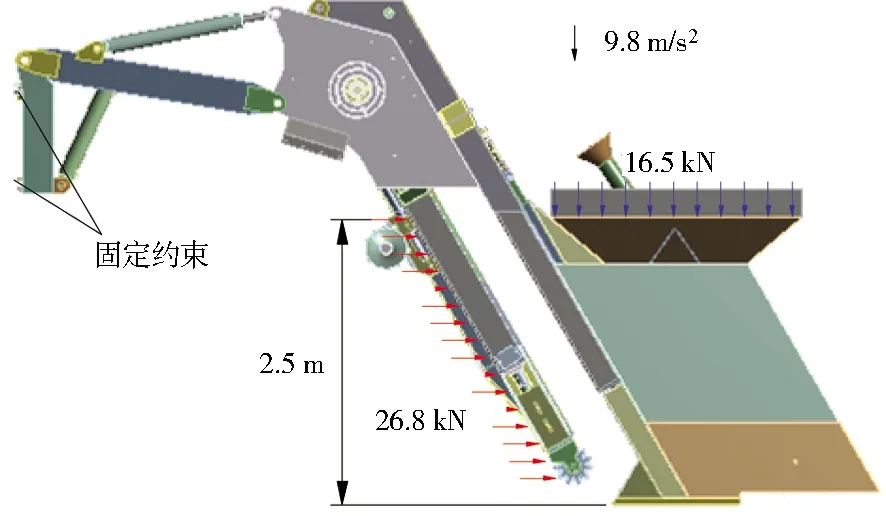

静力学分析载荷边界如图4所示。使用mass21单元,等效液压马达的质量;依据施工经验,在开沟臂上施加水平方向26.8 kN的极限均布载荷;在管箱内壁施加16.5 kN的均布载荷,模拟砂砾滤料的作用力;对模型整体施加竖直向下的重力加速度。

图4 静力学分析载荷边界

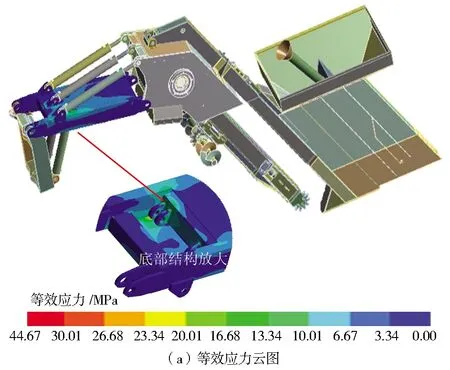

静力学计算结果如图5所示。其中,高程主控臂框架的最大应力44.67 MPa,结构最大变形量1.26 mm。框架采用Q235方管材料,最大许用应力235 MPa,所以抗失稳系数>5。

图5 静力学计算结果

2.2 瞬态动力学分析

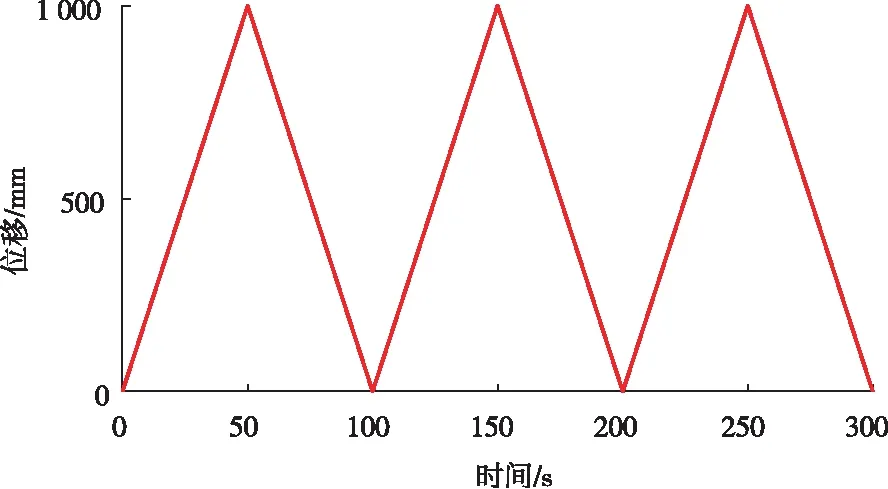

为避免有限元算法振荡导致的结构受力波动,对角度控制油缸与高程控制油缸分别施加3个周期的位移驱动,如图6所示。考虑3个周期对迭代收敛性的影响,初始载荷子步为75,最小载荷子步为60,最大载荷子步为750。载荷增量为每0.1 s增加2 mm位移。打开大变形开关。其他设置与静力学模块相同。为保证计算结果的准确性,以算法稳定的第3周期结果作为参考。

图6 驱动位移曲线

瞬态分析过程中应力最大时刻的等效应力云图如图7所示,其中连接横梁的最大等效应力50 MPa,抗失稳系数约为5。

图7 瞬态分析等效应力云图

3 优化分析

通过静力学与动力学分析可知,高程主控臂的结构抗失稳系数约为5,结合实际工程设计经验,对于没有特殊要求的结构件,在兼顾合理与经济性的前提下,结构抗失稳系数合理范围为2.5~3.0,所以该结构存在优化空间。并且考虑实际型材的二次加工会增加额外成本,本研究主要针对型材厚度进行优化。

3.1 静力学分析与瞬态动力学分析

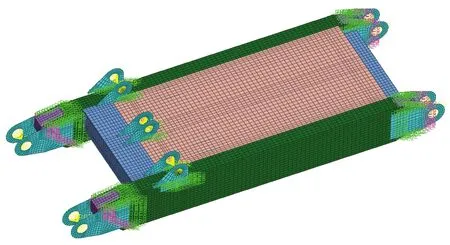

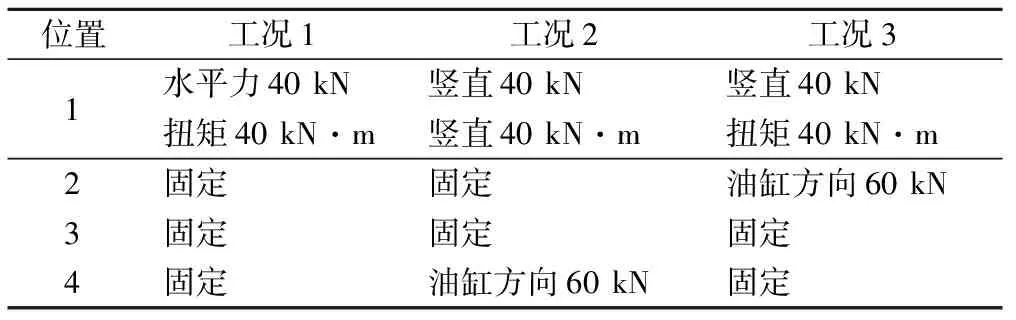

对高程主控臂进行精细化网格划分,如图8所示。其中,采用2D四边形单元划分板材、管材等薄壁件,主体结构各部分采用共节点的连接方式,采用刚性单元RB2模拟连接位置与控制臂主体间的焊点。通过静力学方法进行求解,载荷工况如表1所示。其中,工况1载荷与前述静力学分析中的载荷等效,是高程调节油缸没有位移输出时的极限工况;工况2和3是在工况1的基础上,高程调节油缸输出位移,但发生结构锁死,导致上下油缸无法推动的工况,其中油缸的极限推力为60 kN。

图8 高程主控臂网格划分

表1 载荷工况

3.2 工作执行装置的尺寸优化分析

优化变量为高程主控臂的纵梁与横梁的壁厚,初始壁厚(图9)分别为12和10 mm。

图9 高程主控臂框架

优化过程中的响应包括体积响应、应力响应和位移响应。约束条件为应力约束和变形约束,即抗失稳系数为3,各工况的应力上限为80 MPa,变形不超过原结构变形的1.5倍(表2)。优化目标为最小化体积。

表2 约束条件

设计变量和位移响应的迭代曲线分别如图10~11所示,经过3次迭代计算,得到厚度优化结果和约束条件下的变形结果。

图10 设计变量迭代曲线

图11 最大位移迭代曲线

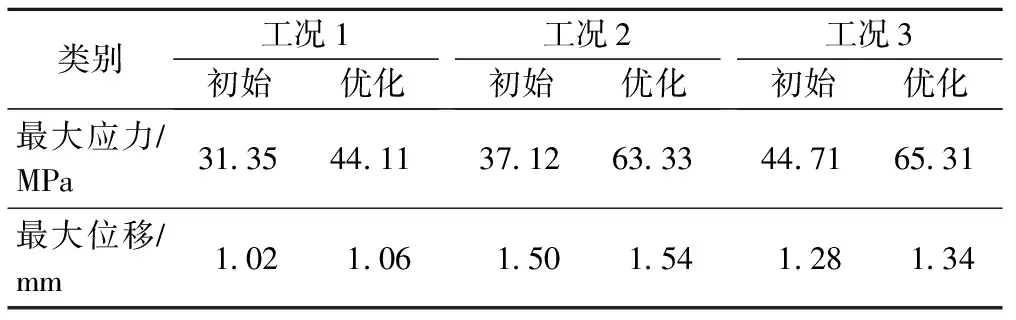

高程主控臂优化后网格厚度如图12所示,计算得到纵梁与横梁壁厚分别为8.76和8.22 mm,均向上圆整,实际选取纵梁与横梁的壁厚为9 mm。纵梁与横梁的优化前后受力分析结果对比如表3~4所示。

图12 高程主控臂优化后网格厚度

由表3~4可知,由于管材壁厚减小,优化后各工况下的最大应力和最大位移均有所增长,但结构抗失稳系数在2.5~3.0的合理范围内,因此优化后的高程主控臂结构设计合理。

表3 纵梁优化效果

表4 横梁优化效果

4 结论

针对开沟铺管机执行机构,开展基于有限单元法的静力学与瞬态动力学刚柔耦合分析。结果表明,高程主控臂强度抗失稳系数高于许用抗失稳系数,刚性变形量处于微变形阶段,属于材料的线性变形区。结构强度和稳定性远高于实际工况的使用需求,满足结构轻量化设计的前置条件。

基于最优化准则,在保证高程主控臂可靠性的前提下,通过将单元厚度离散化迭代,并采用逐步逼近的算法,得到框架结构的最优厚度9 mm。与原结构相比,优化后的结构单元厚度减小,力学性能和刚性虽略有降低,但抗失稳系数仍满足要求。因此,优化后的高程主控臂结构设计合理。

研究内容能够为今后同类机器高程主控臂的设计提供参考,研究方法为开沟铺管机的轻量化设计提供了一种技术途径。