烤燃环境下引信及其包装材料的热防护涂层性能

2021-07-29潘玥李定华杨荣杰韩炎晖娄文忠

潘玥,李定华,杨荣杰,韩炎晖,娄文忠

(1.北京理工大学 材料学院 国家阻燃材料工程技术研究中心,北京 100081;2.北京理工大学 机电学院,北京 100081)

0 引言

分装式弹药引信通常采用独立包装,且每个包装箱内装有多发引信。在引信制造、贮存、运输及使用过程中往往会遇到意外热刺激,如运输过程中摩擦产生热、发射后在弹道起始段上摩擦剧烈生热或其他因素引发的火灾事故等,均可能对引信核心部件造成严重损害[1]。在弹药安全性的大量研究中,热刺激是激发含能材料点燃或起爆的基本方式,而引信作为弹药系统的起爆装置,其装药敏感性远高于战斗部装药,在高温下也更容易被点燃[2]。因此,对引信核心部件的热防护、火防护尤为重要。

对国内外热刺激环境导致的意外点火事故分析后发现,热刺激主要经引信结构体传递到隔板后的导爆药和传爆药外壳,热量过高时会引起药剂自身发生燃烧[3]。为提高弹药安全性,各国开展了不敏感弹药技术研究[4]。由于设备的限制以及出于安全性的考量,目前主要通过数值模拟仿真方法评价弹药在外界热刺激下的热稳定性[5-6]。试验研究多从火焰的加载源[7]、改变升温速率[8]、设计等效构件[9]、建立烤燃试验方法及评估体系[10]等方面进行,以获得引信的一些热响应特性规律。在弹药系统中添加隔热层可以有效降低弹药对热刺激的感度,殷瑱[11]利用ANSYS/LS-DYNA软件模拟了在引信表面增加隔热层对点火反应的影响,结果表明隔热层可以延长引信点火时间,对点火温度影响较小。李亮亮等[12]、王洪波等[13-14]研究了在弹药表面包覆隔热涂层以降低弹药敏感度的方法。然而,针对引信外壳及包装箱进行涂层防护的试验研究鲜有报道。

考虑到当引信内部放置爆炸元件进行烤燃测试时,试验的成本和危险性较大,可从提高引信壳体的隔热性能出发,通过降低热刺激后引信内部环境的温度变化提高引信内部元件的安全等级,从而减小引信内部爆炸元件的反应等级。

在包装箱箱体外层、引信外壳涂覆高性能防火隔热涂料,有望从根本上减弱、延迟热源向引信内部传递的速率,是提高包装状态下引信对热刺激钝感化的有效措施。膨胀型防火涂料在火焰或高温下能够形成蜂窝状多孔隔热炭层,从而有效阻止外部热量向内部基材传递[15-16]。隔热涂料的导热系数低[17-18],可以有效降低热源传递的速率,但是耐高温性能有待改进。

本文将无溶剂膨胀型防火涂料和隔热涂料结合,研究涂层复合方式[19]在烤燃环境中对引信外壳及包装材料的高温隔热效应,比较升温速率差别较大时涂层隔热防火行为的差异,着重于涂层在引信热防护方面的机理研究,以期为不敏感引信的研究设计提供参考。

1 试验方法和试验方案

1.1 试验方法

1.1.1 试验材料

环氧树脂低聚物(EP-170),南亚塑胶工业股份有限公司生产;聚磷酸铵(APP),湖北柳树沟化工科技有限公司生产;三聚氰胺(MEL),天津市光复精细化工研究所生产;双季戊四醇(DPER),三季戊四醇(TPER),江苏瑞阳化工股份有限公司生产;固化剂(NH-593),隔热涂料(BIT-T60),北京理工阻燃科技有限公司生产,前期研究表明试验用涂层具有良好的长期贮存稳定性。

本文试验所选用的钢板为Q235钢板,包装箱材料为玻璃纤维尼龙板材(以下简称玻纤尼龙)。

1.1.2 试验设备

无溶剂防火涂料的制备采用德国艾卡公司生产的HKV1捏合机,设置频率为45 Hz.

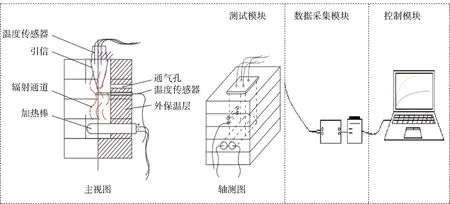

慢速烤燃模拟测试采用实验室自行设计的一套小型烤燃模拟测试系统[20]。如图1所示,利用热阻元件构建相对封闭的加热烤燃环境,热阻加热元件位于试验设备内腔底部,引信固定在样品夹持板上,并放置在辐射通道顶部,使引信测试面向下。引信内部引入4根热电偶作为温度传感器,热辐射从加热元件通过辐射通道由下向上传递至引信样品。由于设备的限制,设定升温速率1 ℃/min,当腔内温度由室温逐渐上升至350 ℃时测试结束,记录热电偶采集数据,取平均值。该设备以“加热元件-辐射通道-引信外壳-引信内部”为主要热传递通道,设备的外保温层将传递过程中的热损失降低至最低水平,并无其余热传递通道,以保证测试数据的准确性。

图1 慢速烤燃测试装置结构示意图

快速烤燃测试采用实验室自行设计的小型烃类火测试系统。测试样品垂直架装,液化石油气产生的火焰水平冲击测试涂层表面;通过调节燃气流量、喷射距离等参数,可以实现快速烤燃试验标准要求的800 ℃试验条件:测试开始5 min内,火焰温度即达到800 ℃左右并保持该温度直至测试结束。火焰喷嘴距离样品10 cm,燃气流量控制在5 L/min,测试时间20 min,记录样品背面温度随时间的变化。

烤燃试验所用的钢板涂层样品整体尺寸为150 mm×150 mm×7 mm(其中钢板厚度5 mm,涂层厚度2 mm),实际受火面积为80 mm×80 mm.包装箱板材涂层样品整体尺寸为100 mm×100 mm×5 mm(其中包装箱板材厚度3 mm,涂层厚度2 mm),实际受火/热面积为90 mm×90 mm.引信外壳为异型材料,涂层厚度为2 mm,样品表面均可受火/热。

1.2 试验方案

1)无溶剂防火涂料的制备:首先将阻燃剂各组分(APP、MEL、DPER/TPER)依次加入到环氧树脂中,用捏合机加工搅拌30 min左右;再称取定量固化剂与阻燃剂混合,继续搅拌15 min.搅拌均匀后,将涂料涂覆在基材上,在室温23 ℃、相对湿度50%的条件下固化8 h,得到一定干膜厚度的防火涂层。

烤燃试验中,首先对无防护涂层的钢板直接试验,样品编号IC-0.测试所得钢板背部温度变化作为基准参考温度,以便评价涂层防护效果。

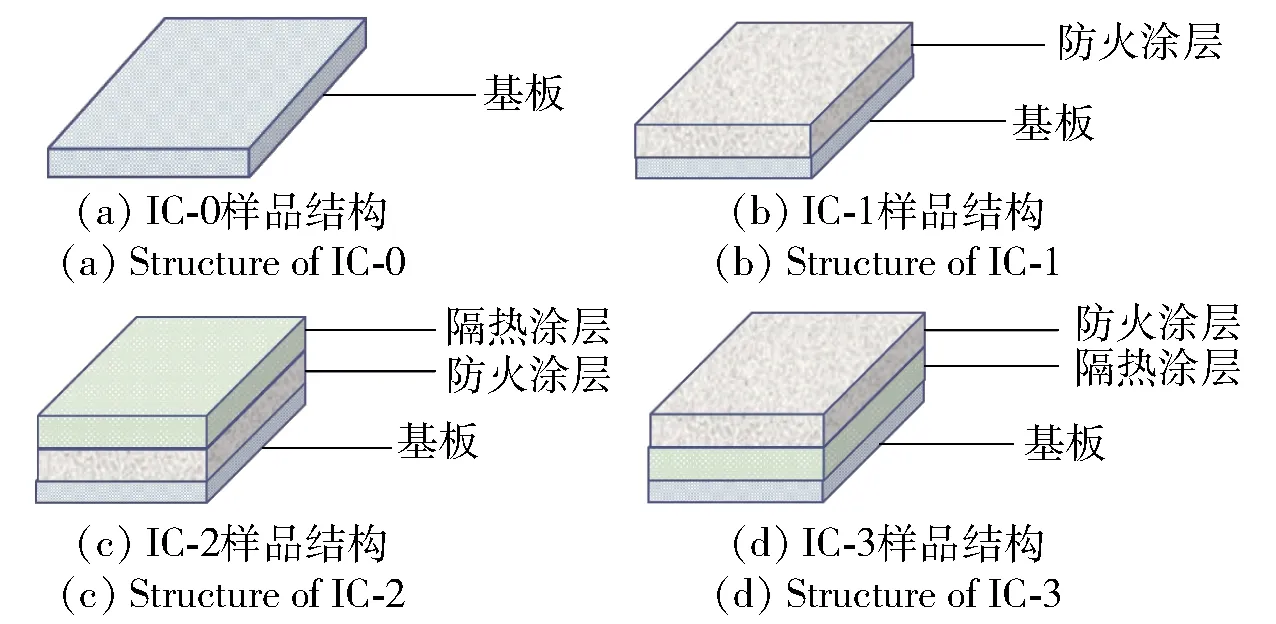

2)涂层样品IC-1的制备:在基材表面仅涂覆无溶剂防火涂料,涂层干膜厚度(2±0.5)mm.

3)复合涂层样品IC-2的制备:先在基材表面涂覆1 mm厚的防火涂层,待涂层固化后,将隔热涂料(BIT-T60)涂覆在固化后的防火涂层表面,干膜厚度1 mm;待固化完全后即获得复合涂层样品IC-2.

4)复合涂层样品IC-3的制备:涂层先后顺序与IC-2相反,先在基材表面涂覆隔热涂料(BIT-T60),干膜厚度为1 mm;固化完成后再在隔热涂层表面涂覆1 mm厚的无溶剂防火涂层。不同涂层样品的具体结构如图2所示。

图2 复合涂层样品结构图

以钢板为基材开展多次试验,优化防火隔热涂层结构,进而为引信及包装箱的防护涂层试验提供技术支撑。考虑到引信尺寸及涂覆工艺难度,若涂料厚度过大,则容易造成涂层均匀性、致密性不好,同时因热应力生长极易产生裂纹,因此防护涂层总厚度控制在2 mm左右。

2 钢板涂层试验结果及分析

2.1 无溶剂防火涂料关键组分的对比

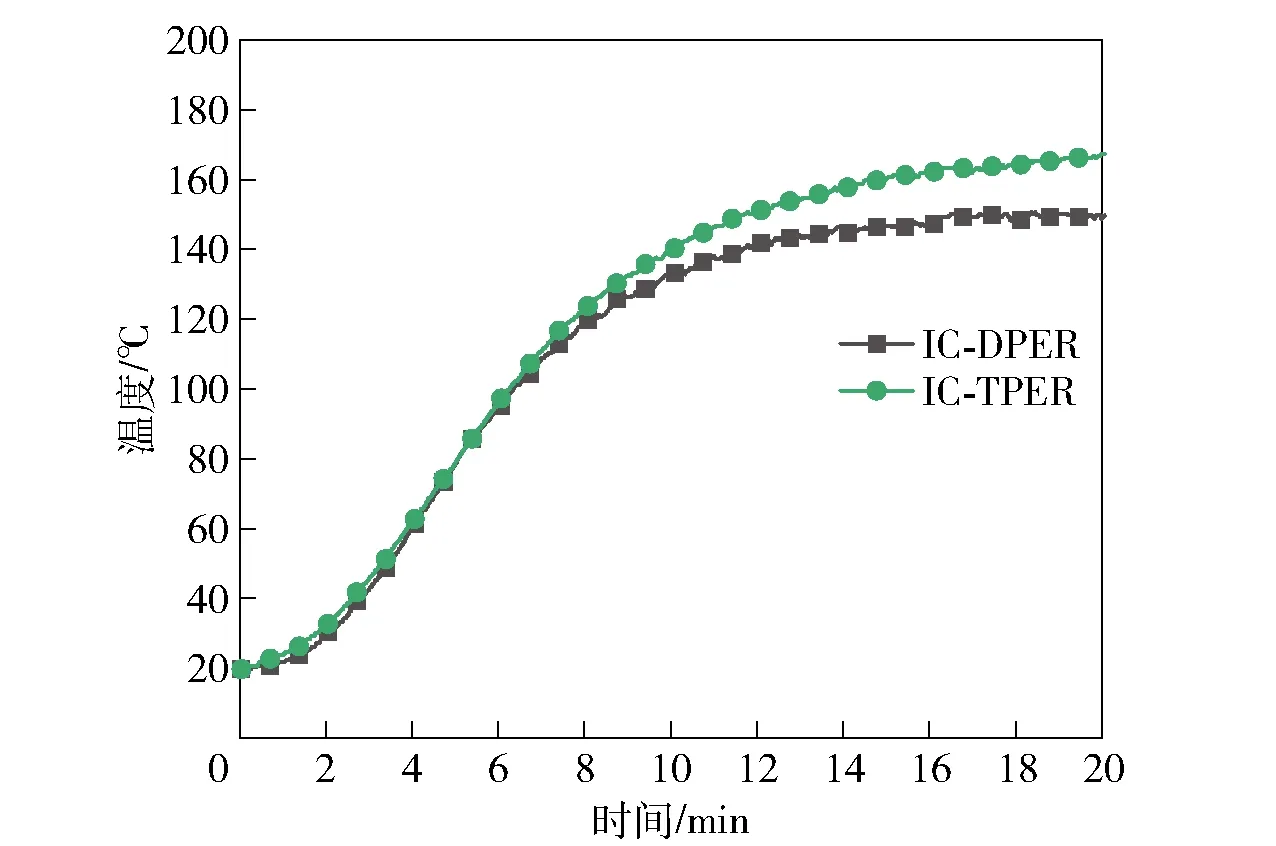

膨胀防火涂料中的成炭剂多为富含羟基的化合物,在受热过程中不同分子结构的成炭剂对涂料防火效果有着显著差异。分别使用DPER和TPER两种成炭剂制备得到IC-DPER和IC-TPER两种涂层,对比DPER和TPER两种成炭剂对防火涂层隔热性能的影响,涂层的快速烤燃测试背温曲线如图3所示。

图3 不同成炭剂钢板涂层的快速烤燃背温曲线

在快速烤燃测试前10 min内,样品背面的升温速率较快,这一阶段主要是膨胀阻燃剂的三元组分反应发泡成炭,成炭剂在此时的作用主要是与APP分解产生的偏磷酸铵等发生酯化反应,形成起骨架作用的炭层。测试10 min以后两样品背温出现明显变化,IC-DPER在测试12 min左右即达到稳定状态,而IC-TPER温度继续升高,表明相对于APP和MEL的体系而言,DPER的分子结构及其在高温下的反应过程更与之匹配。IC-DPER和IC-TPER在20 min测试结束时的背温分别为151.9 ℃和167.5 ℃.因此,选用IC-DPER为复合涂层试验中的防火涂层。

2.2 烤燃试验结果及分析

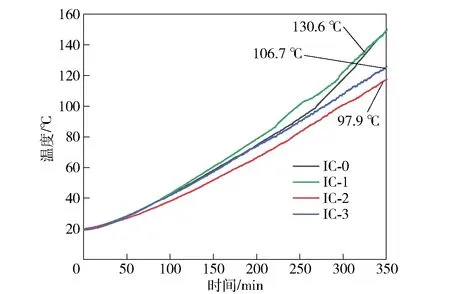

2.2.1 慢速烤燃模拟测试数据及分析

图4所示为钢板为基材的涂层样品在慢速烤燃试验中的背温变化曲线图。由图4可以看到:在慢速烤燃试验开始后的前270 min,无涂层钢板样品IC-0的背面温度缓慢上升;试验时间270 min以后,其背温的增长速率提高。仅涂覆防火涂料的样品IC-1,在测试开始后的200 min内,防火涂层受热温度未达到热分解温度,没有膨胀成炭现象发生,并不能起到有效的隔热作用。数据显示,样品IC-1背面温度反而高于无防护钢板样品IC-0的背面温度,分析认为是高固含量的无溶剂防火涂层内的环氧树脂并没有充分固化,在慢速烤燃模拟测试试验中随着外部温度缓慢上升,涂层内环氧树脂进一步交联固化,固化反应释放的少量热量使得样品背面温度略高于未添加涂层的钢板。

图4 钢板为基材的涂层样品在慢速烤燃测试中的背温变化

基于钢板基材的复合涂层样品IC-2和IC-3,在350 min慢速烤燃模拟测试中背温均有大幅降低,降幅分别为25%和18%.由此可见,由于复合涂层中的隔热涂层导热系数低,其在慢烤模拟测试中充分表现出了对热传导的显著阻抗性,隔热作用显著。

对比图4中的样品IC-3和IC-0可以看到,在测试开始后270 min内,二者的背温变化基本一致,样品IC-3并未表现出明显的隔热效果,表明在测试开始阶段,外层防火涂层中环氧缓慢受热、进一步交联固化而释放的热量,被内层的隔热涂层有效阻挡,因而样品背温低于样品IC-0和IC-1.慢烤测试270 min后,外层防火涂层有热分解反应发生,不再因交联固化放出热量,因而样品IC-1 慢烤背温曲线最后放缓升高速率,逐渐与样品IC-0曲线接近;样品IC-3这一阶段的慢燃背温曲线也放缓升高速率,与样品IC-0数据有了明显差距。

复合涂层样品IC-2将隔热涂层放置在最外层,在350 ℃的慢速烤燃模拟测试中,热量向内的传导得以有效抑制。这表明在缓慢热刺激的环境条件下,外层的隔热涂层首先隔绝了大部分热量,内部的防火涂层受热温度相对较低,没有发生明显的交联固化放热效应,因而样品背面温度降幅明显。也就是说,慢烤模拟测试中,外层隔热涂层在热防护中发挥了主要作用。

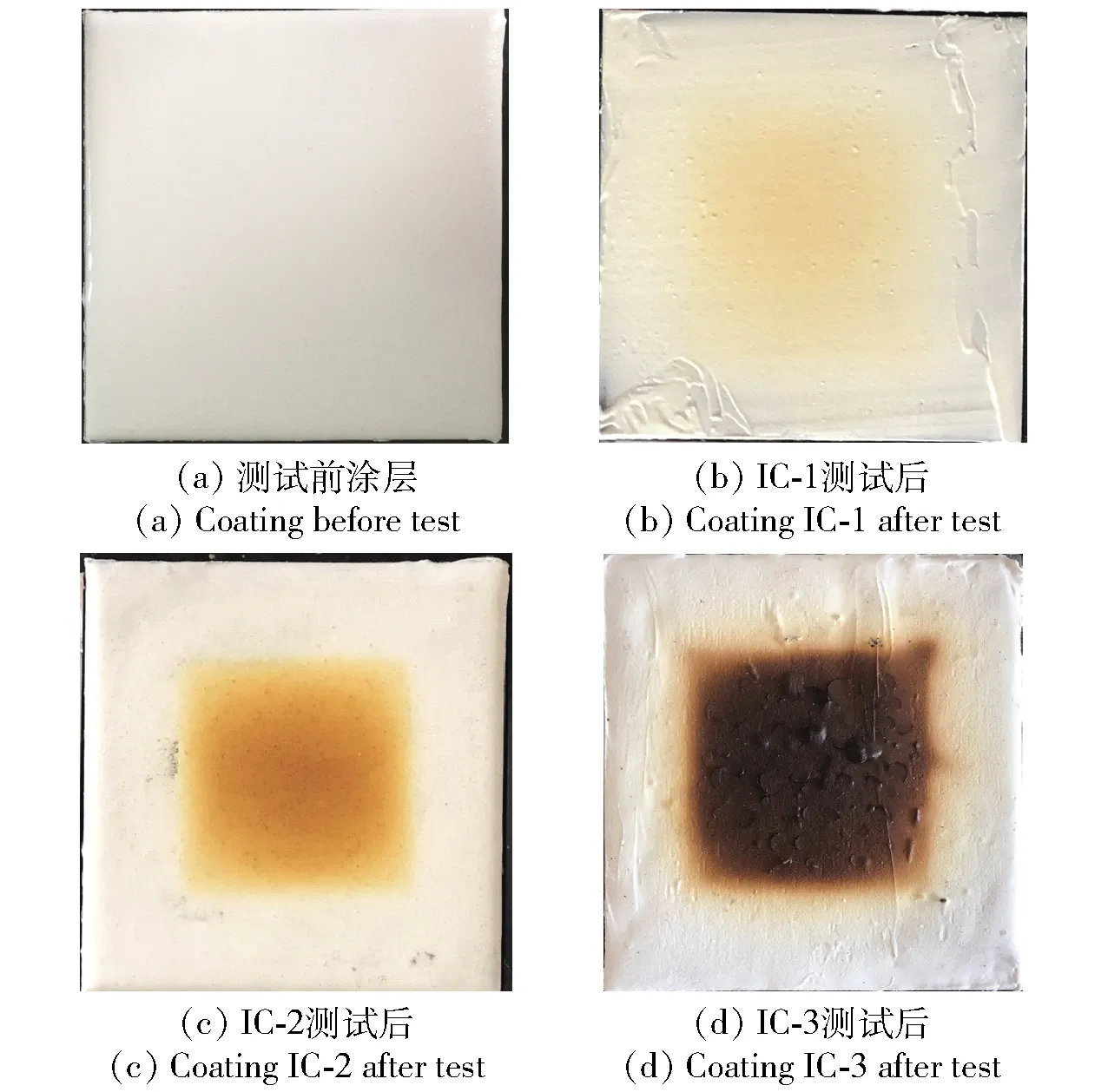

图5所示为样品慢速烤燃测试后的数码照片。从图5中可以看到:仅有防火涂层时(IC-1),热量通过钢板基材被传导的更多,受热分解变黄的程度最小;当防火涂层与基材之间增加了隔热涂层后(IC-3),热量传导在涂层界面受到阻挡,防火涂层热分解程度有所增加,因此表层中环氧树脂分解炭化更为明显,颜色较深;隔热涂层在外层时(IC-2),同样由于涂层树脂受热有一定程度的分解,受热面为焦黄色。

图5 钢板涂层的慢速烤燃测试后的数码照片

2.2.2 快速烤燃测试数据及分析

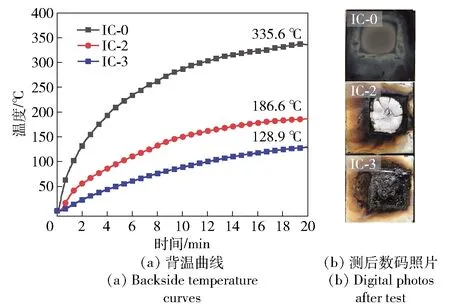

在慢速烤燃模拟测试的基础上,选择样品IC-0、IC-2、IC-3进行快速烤燃试验。图6所示为钢板涂层的快速烤燃测试背温曲线。图6显示:无涂层钢板(IC-0)的背温在测试开始10 min内迅速上升,随后上升速度逐渐减慢,20 min测试结束时钢板背温为335.6 ℃;钢板表面涂覆复合涂层的样品IC-2和IC-3,可以将背温分别降低42%、59%,能够满足快速烤燃试验所需的隔热效果。

图6 钢板涂层的快速烤燃测试背温曲线

对比图6(a)中IC-2和IC-3的数据可以看出,在外部温度迅速升高到800 ℃的情况下,防火涂层置于外层(IC-3)可以起到更好的隔热和防火效果。结合图6(b)快速烤燃测试后的数码照片可以看到:在受到800 ℃火焰冲击后,无涂层的钢板表面颜色发生了明显变化;样品IC-2外层的隔热涂层颜色变白,质地更加坚硬,产生了少许裂纹,但无明显膨胀现象。分析认为这是由于隔热涂层高温灼烧后的裂纹减弱了其隔热效果;样品IC-3表面的防火涂层由于在高温下迅速发泡膨胀,形成的多孔炭层起到了很好的屏障作用,在使防火涂层隔热效果提升的同时,保护了内层的隔热涂层作用的正常发挥,因此样品背温表现为更显著的降低。

2.3 钢板涂层的热防护/火防护行为分析

综合图6所示的烤燃试验数据及分析可以看出:样品IC-3虽然在快速烤燃测试中表现出突出的防火隔热效果,但在慢速烤燃测试中的热防护效果不如样品IC-2,特别是在慢烤测试开始270 min内没有明显的隔热作用;将隔热涂层置于外层的样品结构IC-2,在不高于350 ℃的缓慢热刺激环境中能够起到有效的隔热作用,同时在快速烤燃测试中也能够使得背温由336 ℃降低至187 ℃,提高了火安全和高温安全性能。

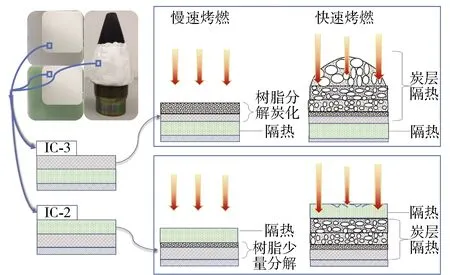

图7所示为复合涂层在热刺激下的热防护效应示意图。样品IC-2将隔热涂层置于外层,在受热时因外层导热系数低而降低了涂层在慢速烤燃测试中热量的传递,使得到达防火涂层的热量大为减少,有效避免了防火涂层的再固化反应,因此样品IC-2在慢烤中具有更好的隔热效果。在高温快烤试验中,一开始外表面的隔热涂层隔绝了一定热量,使内层防火涂层的温度升高缓慢,防火涂层膨胀行为有所滞后,而且膨胀过程中由于温度和外部隔热涂层的限制,炭层膨胀高度相对比样品IC-3的低;不过仍然将基材背面温度降低了一半左右。样品IC-3外层为防火涂层,由于慢速烤燃过程中缓慢热刺激的温度和热量不足以引起膨胀成炭,同时环氧树脂的再固化反应使涂层内部热量累积,因此在慢烤中无法起到有效的热防护作用;不过在高温快烤环境中,防火涂层中的APP(酸源)分解产生无机酸并催化DPER(碳源)进行酯化反应,同时MEL(气源)分解释放NH3、H2O等不燃气体,环氧树脂分解软化,涂层迅速膨胀形成低导热系数的多孔膨胀炭层,炭层隔绝了大量的热,显著降低了基体背面的温度。但其炭层由于膨胀倍率大,膨胀所需空间较大。

图7 复合涂层隔热效应示意图

考虑到在实际应用过程中引信及包装箱材料遇到更多的是缓慢热刺激,为避免热量缓慢累积,防护涂层需要在慢速烤燃测试中具有更突出的热防护效果。综合对比上述复合涂层在烤燃测试中的的隔热效果,最终选用IC-2型复合涂层开展针对引信及其包装箱材料的进一步应用研究工作。

3 包装箱板材涂层试验结果与分析

将热防护涂层应用于包装箱材料并结合慢速和快速烤燃试验研究复合涂层的隔热防火性能。

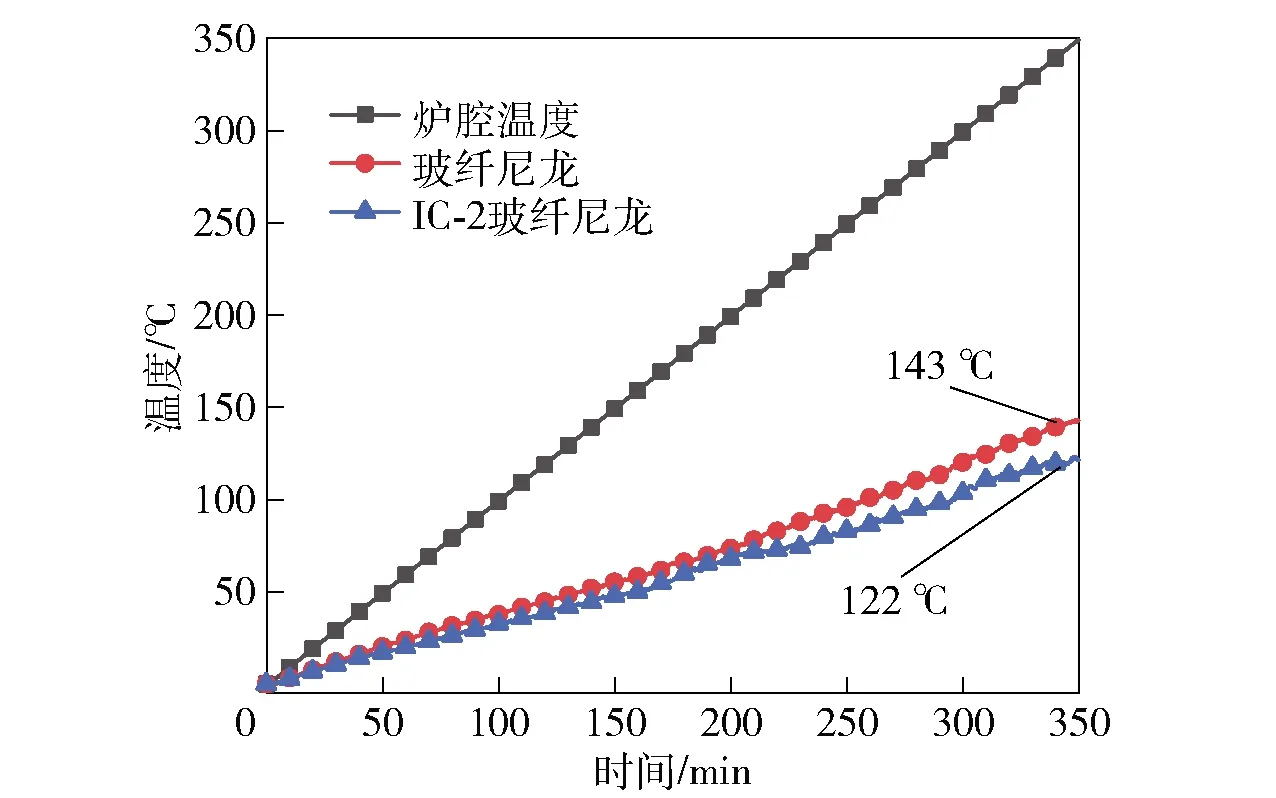

3.1 慢速烤燃模拟试验

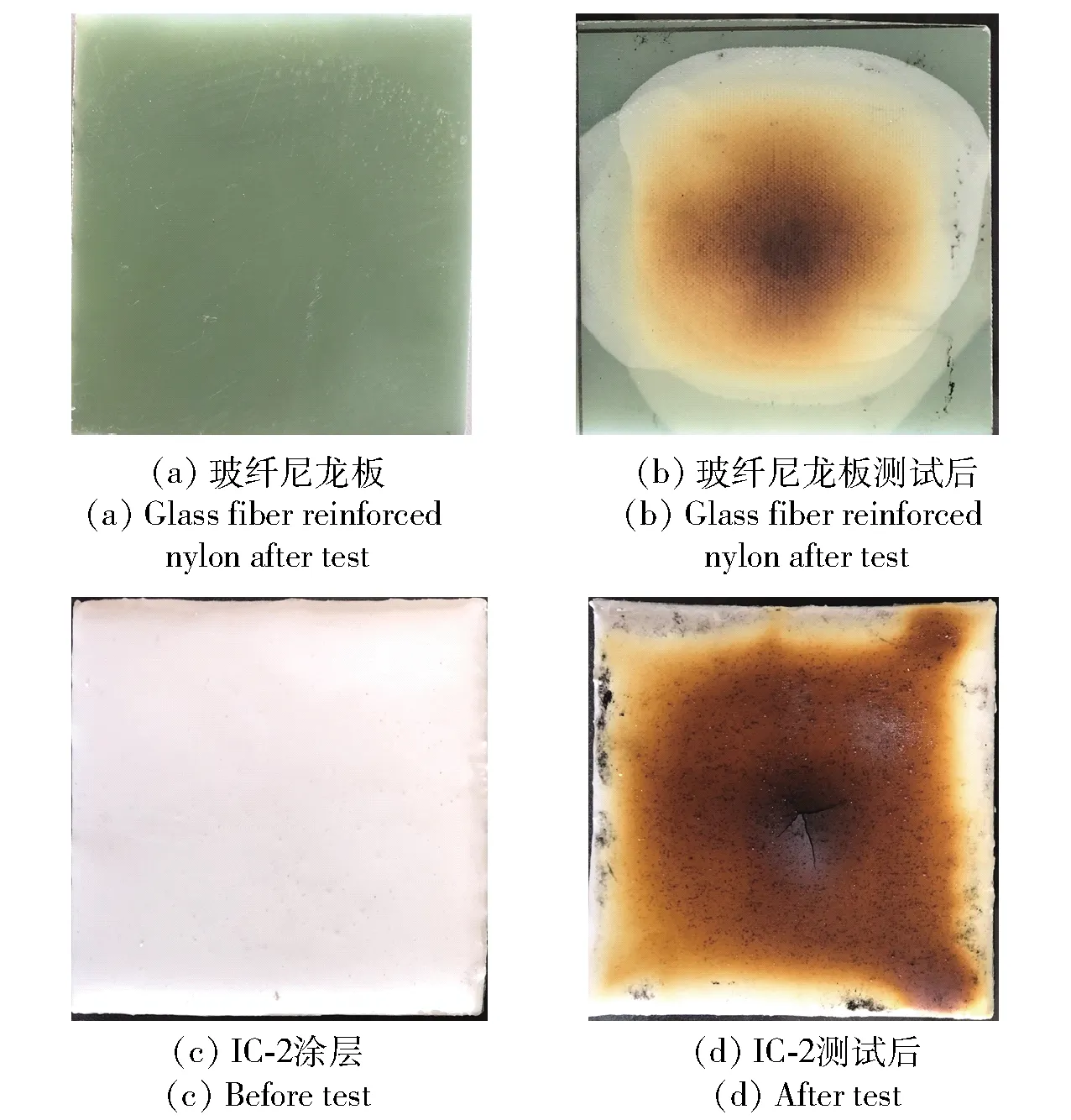

在慢速烤燃试验中研究IC-2涂层对玻纤尼龙热防护性能的影响,包装箱板材背温数据及测试后的数码照片分别如图8、图9所示。从图8中可以看出,3 mm厚的玻纤尼龙板材在没有防护涂层时,慢速烤燃测试后的背面温度最高,为143 ℃;在玻纤尼龙板材表面增加复合涂层后,慢速烤燃测试的背温进一步降低至122 ℃.从图9中也可以看到,慢烤使得板材本身发生了分解变色,而表面的涂层防护不仅可以减少热量的传递,同时可以保护包装箱板材不因缓慢热刺激造成损坏而失去强度。

图8 玻纤尼龙为基材的涂层慢速烤燃测试背温曲线

图9 慢速烤燃模拟测试前后数码照片

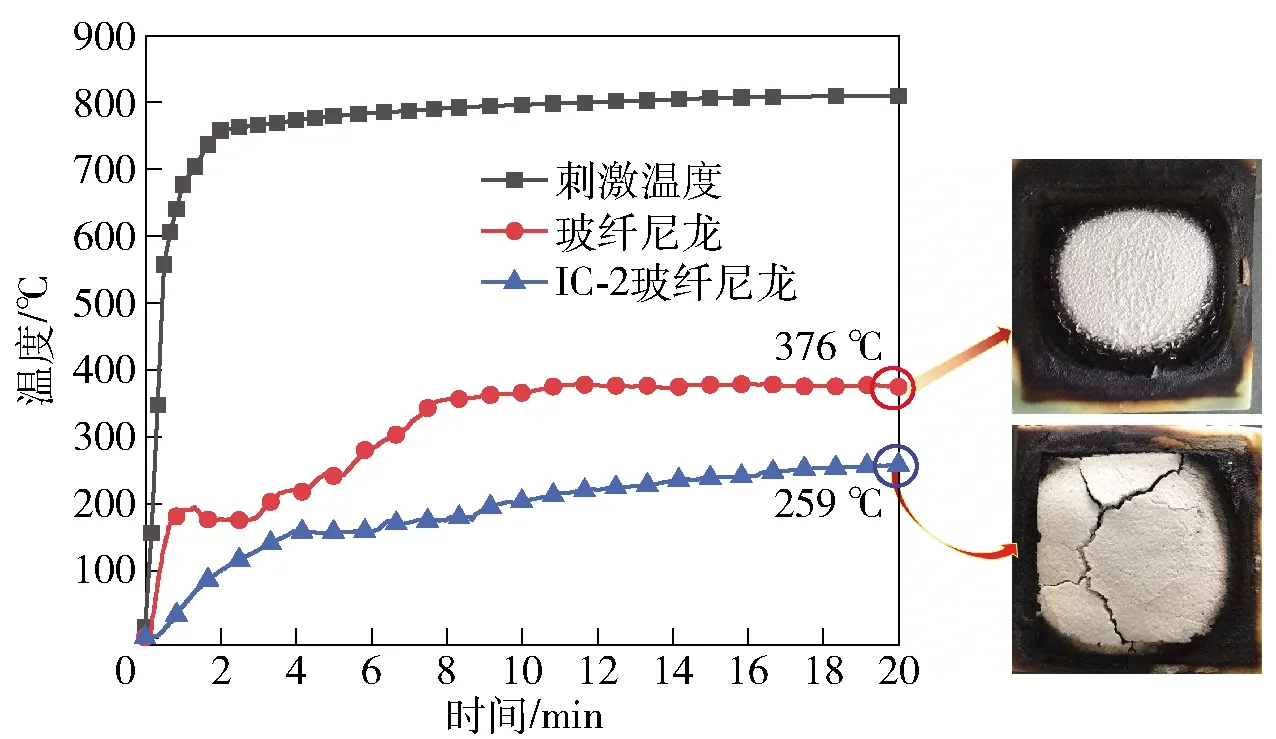

3.2 快速烤燃测试

对玻纤尼龙样品进行快速烤燃测试对比试验,观察涂层防护效果。背温数据和测试后样品照片如图10所示。由图10可见:无涂层的玻纤尼龙在高温火焰冲击时先是氧化变黑,之后燃烧分解,表面呈粉末状白色;隔热效果也因之迅速变差,导热率增加,最终背温逼近400 ℃.

图10 玻纤尼龙涂覆IC-2涂层后的快速烤燃测试背温曲线及测试后样品的数码照片(右)

在玻纤尼龙板材表面涂覆2 mm复合涂层IC-2后,背面温度显著降低,仅250 ℃左右,表明IC-2涂层可以在高温和遇火状况下有效起到防护作用,保护包装箱内物体,避免其受到热刺激的影响,从而满足快速烤燃标准的规定。

4 引信表面涂覆隔热防火复合涂层的试验研究

为提高引信壳体的稳定性,同时降低缓慢热刺激对引信造成的火安全隐患,研究将上述IC-2涂层用于引信外表面的热防护和火安全防护。

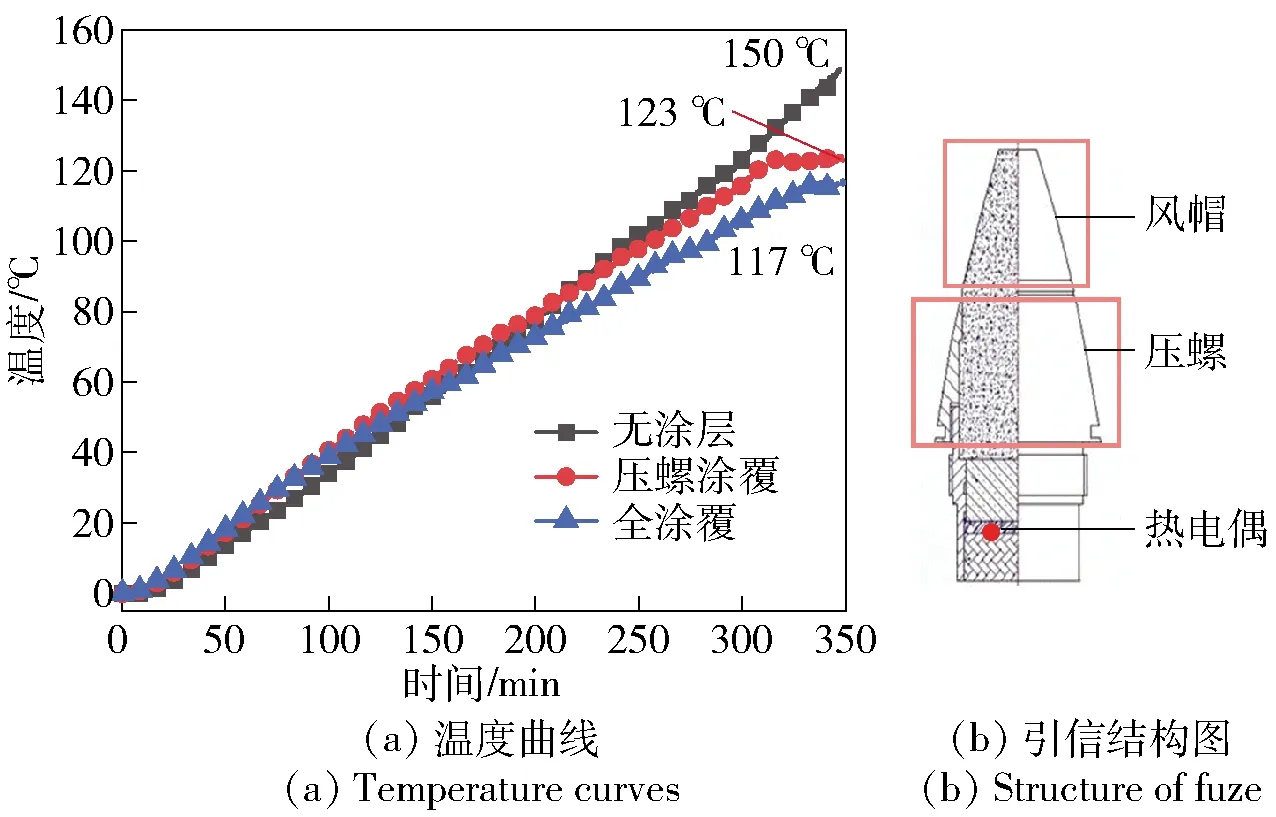

4.1 慢速烤燃模拟测试

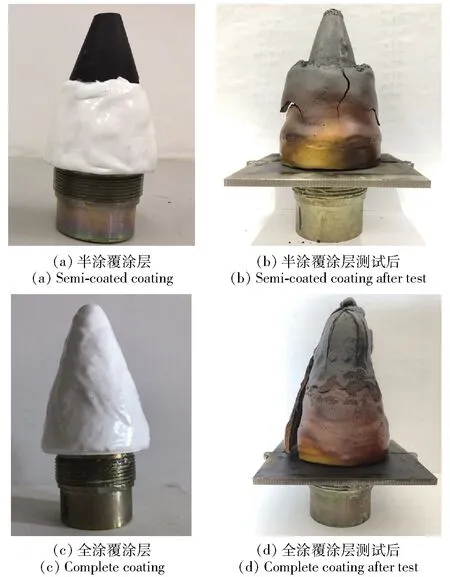

为了探究引信全涂覆包装的必要性,本文对比研究了压螺涂覆和全涂覆的慢速烤燃试验,记录引信内壁的温度,温度数据如图11所示。在慢速烤燃测试中,无涂层的引信内壁温度随测试时间的变化呈正比函数;引信仅压螺表面涂覆复合涂料IC-2时,涂层在测试200 min左右开始发挥保护作用,至350 min测试结束时,引信内壁温度相对无涂层保护状况降低了近30 ℃.但从图12中看到,没有涂层保护的引信风帽部分,由于热烤而出现了脱皮破损现象,在引信实际使用时会带来严重的安全隐患,进而影响引信正常发挥效能。当对引信实施全涂覆时,风帽处涂层由于更靠近热源,受热温度相对较高,涂层受热膨胀后形成的隔热炭层可以更有效地保护引信。350 min慢速烤燃测试后,全涂覆引信的内壁温度仅117 ℃,可以使得涂层在慢速烤燃试验中具有更佳的热防护性能,从而通过慢速烤燃试验标准。

图11 涂覆IC-2复合涂层的引信外壳在慢速烤燃测试中的内壁温度曲线

图12 引信涂覆IC-2涂层慢速烤燃测试前后数码照片

4.2 快速烤燃测试

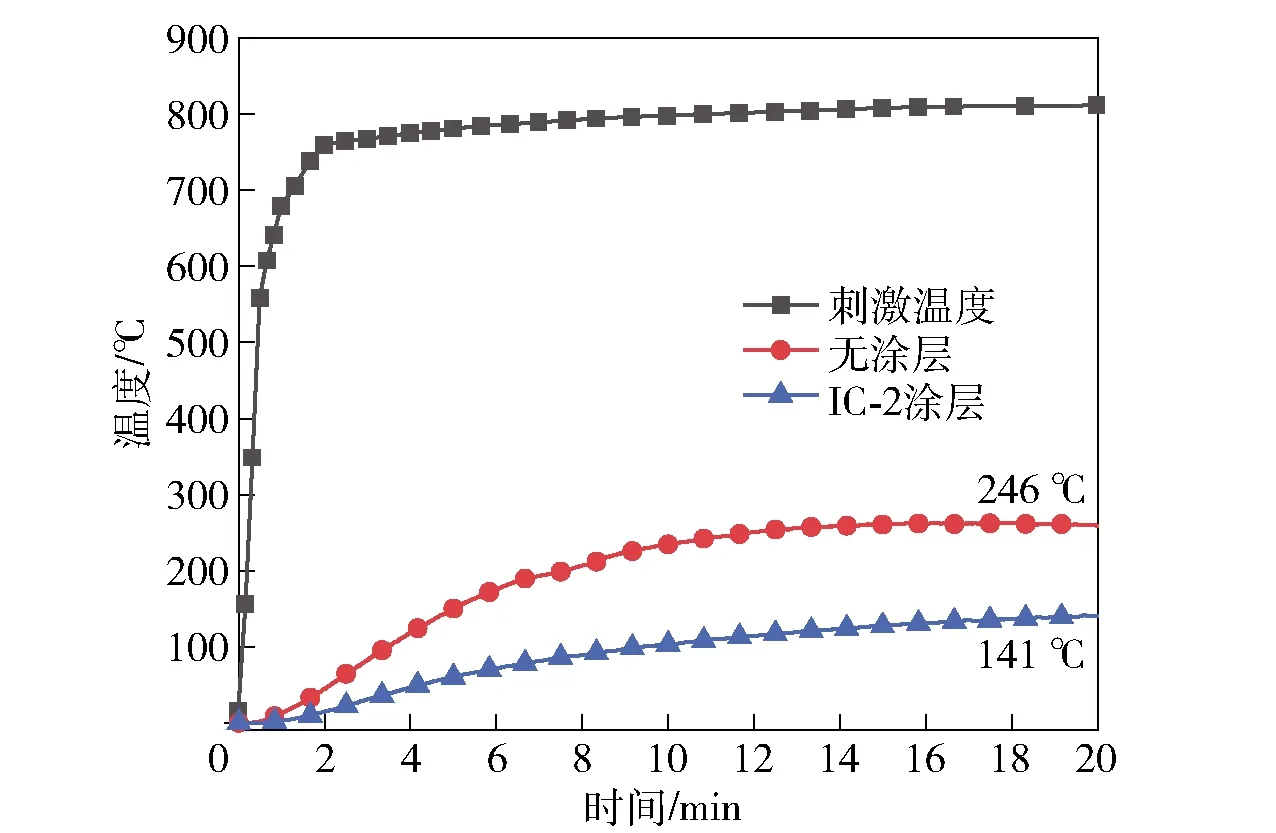

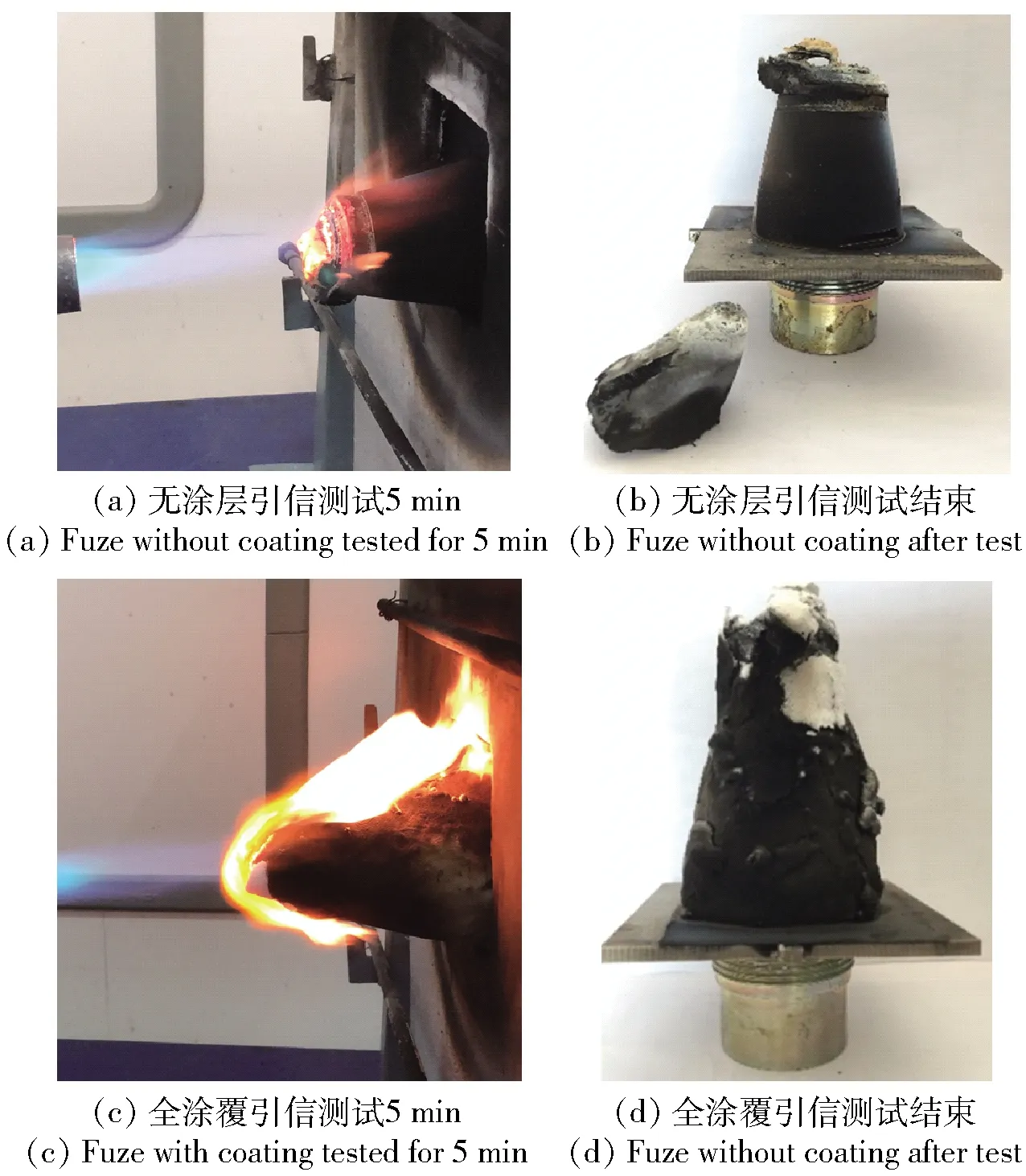

进一步研究IC-2涂层用于引信外壳全涂覆时在快速烤燃测试中的热防护和火防护效果。图13和图14所示分别为引信在快速烤燃测试下的温度曲线图和测试过程数码照片。从图13和图14中可以看到,无涂层的引信在快烤测试5 min左右时,引信风帽就在高温火焰下发生了严重烧蚀并从引信上脱落,导致引信内壁温度迅速升至250 ℃左右,进一步表明对引信的风帽实施涂层热防护是十分必要的。

图13 涂覆IC-2涂层引信在快速烤燃下的测试温度曲线

图14 无涂层引信和全涂覆IC-2涂层引信快速烤燃试验数码照片

采用IC-2复合涂层在引信表面进行全涂覆后,显著加强了其在快速烤燃测试中的热防护和火防护性能;测试进行20 min后,引信内壁温度仅为141 ℃.图14显示,涂覆IC-2复合涂层的引信在20 min的快速烤燃试验中,风帽和压螺结构体未发生燃烧以及明显变形,且内壁温度数据稳定。进一步表明IC-2复合涂层在针对引信的热防护和火安全防护中表现出色,能够帮助引信达到快速烤燃试验规定的指标要求。

5 结论

本文针对引信及其包装箱阻燃隔热防火的实际需求,在无溶剂防火涂料研发的基础上开展防火隔热复合涂层的设计研究,并分别探索了其应用于钢板、包装箱板材和引信的隔热防火行为。所得主要结论如下:

1)在烤燃模拟试验研究中,复合涂层在慢速烤燃状况下比单独使用防火涂层具有更好的热防护效果。其中,隔热涂层置于外层、防火涂层置于内层的复合涂层,综合表现相对更优,在慢速烤燃测试中将钢板背温从130 ℃降低至98 ℃,快速烤燃测试中从374.6 ℃降低至217.3 ℃,尤其适用于经常处于慢速加热环境的包装材料。

2)将该复合涂层分别应用于包装箱玻纤尼龙板材、引信外壳,均可以起到有效的热防护和火安全防护作用,满足慢速和快速烤燃试验标准的规定。热防护复合涂层可以从根本上减少外界热源对弹药引信的热刺激,提升引信及包装箱的阻燃隔热防火性能,在引信包装以及非身管发射的引信上表现出明显的使用价值。