考虑再制造设计的动力电池回收利用决策研究

2021-07-23安怡张钦红

安怡 张钦红

摘要:在以动力电池生产企业作为退役电池回收主体的闭环供应链中,研究了动力电池生产企业关于退役电池梯次利用和拆解再生的选择决策问题以及动力电池的可再制造水平的设置问题,分析了环境效益以及政府补贴对决策的影响。结论表明:(1)以动力电池的健康状态为选择依据,当退役电池的健康状态高于某阈值时,梯次利用的经济收益高于直接拆解,且阈值的设置与单位退役电池拆解回收的经济价值、退役电池梯次利用和拆解的基础可变成本以及折现率相关;(2)动力电池的可再制造水平与退役电池的回收数量、电池容量衰减率以及退役电池拆解回收的经济价值相关;(3)在鼓励退役电池先梯次利用后拆解再生的背景下,可通过政府补贴达到经济效益与环境效益最优的阈值与可再制造水平,且补贴金额随着电池回收比例的提升以及电池容量衰减率的降低而逐渐减少;(4)动力电池生产企业在提高动力电池循环性能方面进行研发投入可以促进退役电池的梯次利用。

关键词:动力电池;健康状态;梯次利用;拆解;再制造设计

Decision Making of Power Battery Recycling Considering Remanufacturing Design

An Yi* ZHANG Qinhong

(Sino-US Global Logistics Institute of Shanghai Jiao Tong University, Shanghai, 200030 China)

Abstract: In a closed-loop supply chain with power battery manufacturers is responsible for the collection of retired battery, we investigate the choice between repurposing and recycling of retired battery and the level of remanufacturing of new battery. We also explore the influences of environmental effects and subsidy policy on the results. We conclude that: (1) there is a threshold value of state of health(SOH) above which repurposing is more profitable, and the threshold value is related to the economic value of recycling a retired battery, the basic variable cost of the repurposing and recycling of a retired battery, and the discount rate; (2) the level of remanufacturing is related to the quantity of collection batteries, the rate of capacity degradation, and the economic value of recycling of a retired battery; (3) government subsidy can achieve the optimal threshold value of SOH and the level of remanufacturing for economic and environmental benefits, and the intensity of subsidy will decrease if the recycling rate of retired battery increases and the rate of capacity degradation decreases; (4) power battery manufacturers R&D investment in improving the recycle performance of power battery can promote the repurposing of retired battery.

Key Words: Retired battery; State of health; Echelon utilization; Disassemble; Design for remanufacturing

0 引言

近年來,随着新能源汽车的普及,动力电池装机量随之攀升,与此同时也带来了动力电池的规模化退役。通常,当汽车动力电池使用3~5年,剩余容量降为标称容量的70%~80%时,新能源汽车应更换动力电池。退役的动力电池主要有梯次利用和拆解再生两种处理方式,其中,梯次利用是将性能较好、符合梯次利用标准的退役电池模组重新组装或加工为新的电池产品,用于储能和低速电动车等领域;拆解再生则是将性能较差、不符合梯次利用标准的退役电池直接破碎拆解,回收其中的镍、钴、锂等贵金属。梯次利用延长了产品的使用寿命,相比拆解再生更加环保。然而当前实践中,由于新电池价格的不断下跌、梯次利用电池的性能问题、梯次利用技术的不成熟、梯次利用的环保价值未能体现在市场价格中等问题,大多数的退役动力电池被拆解再生,梯次利用的比率较低。如何提升退役电池的梯次利用率就成为值得关注的问题。

实践中,梯次利用和拆解的收益与动力电池的健康状态以及梯次利用和拆解的难易程度等因素密切相关。与初始状态提供的性能相比,当前状态下电池所提供的性能被定义为动力电池健康状态(SOH)。动力电池健康状态可以通过多种方法进行定义,包括剩余最大容量占标称容量的比例、剩余循环次数占最大循环次数的比例,或者通过电池当前内阻与初始内阻的对比进行定义。其中,剩余最大容量占标称容量的比例是常用的指标。退役动力电池梯次利用的收益与电池的SOH密切相关,较高的SOH意味着梯次利用的时间和可提供的电量较高,因而具有更高的收益。而退役动力电池的拆解再生收益则与SOH相关性不大,其与电池的重量和所含的材料相关。因此,对SOH值较高的退役动力电池进行梯次利用,而对SOH值较低的退役电池进行拆解再生是较为科学的选择。然而,如何确定最优的SOH值?企业设置的最优SOH与考虑环境效益时的SOH值是否有差异?如何在新动力电池设计时考虑动力电池的梯次利用与拆解再生决策?政府如何设置激励政策将梯次利用的外部效益内部化,提升梯次利用的水平?

为回答上述问题,本文以动力电池生产企业,如宁德时代为例,分析其参与动力电池的回收和梯次利用时,如何在新产品设计时考虑产品的可再制造水平,如何确定退役电池的处理决策,以及政府部分的激励政策。

1 文獻综述

当前针对退役电池梯次利用和拆解再生的研究逐渐兴起。Lih等[1]从成本、商业模式以及环境保护的角度分析了退役电池梯次利用的可行性,研究认为采用恰当的商业模式可从退役电池的梯次利用中获得长期稳定的利润,并估算出退役电池梯次利用的利润率可达39%左右。Ahmadi等[2]估算了在加拿大使用梯次利用电池用于电力系统的削峰填谷时,可有效减少碳排放,减少电力峰值时天然气的消耗。Madlener等[3]研究了退役电池应用于住宅储能的经济可行性,并分析了退役电池梯次利用获利的条件。徐懋等[4]从理论、经济、技术以及回收市场四个方面评估了退役电池梯次利用的可能性和主要难点。Chen等[5]认为退役电池处理方式包括直接使用、梯次利用和拆解再生,其中直接使用和梯次利用延长了退役电池的使用寿命,拆解再生则实现了原材料的价值链闭环。Hao等[6]分析了中国的退役电池拆解技术,分析结果表明,通过回收和拆解退役电池可以减少动力电池生命周期约10%的温室气体排放。

关于产品再制造设计方面的研究相对较少。Sundin[7]研究了如何设计产品以改善再制造流程,同时指出可拆卸的设计是再制造取得成功的关键因素。Yang等[8]界定了再制造设计的定义和范围,并对再制造设计的具体方法进行了综述,研究了有助于将再制造设计融入到产品中的影响因素。Banjo等[9]指出了产品设计中关注再制造的重要性,并基于虚拟工程方法构建模型以寻找能够促进产品再制造的最优解。Yang等[10]提出可通过适当的产品设计来缓解产品再制造过程中出现的许多障碍,并从材料选择、组件连接、结构设计以及表面涂层四个角度简化了产品的再制造设计方案。考虑到退役电池未来的市场前景以及潜在的环境影响,动力电池在产品设计阶段应最大化动力电池的全生命周期价值[11],包括退役电池的梯次利用和拆解再生,减少动力电池的处理成本。常见的动力电池再制造设计的技术手段包括:功能改进、材料选择、结构优化、模块化设计等[12]。

退役电池梯次利用的广泛用途与拆解技术的日益提升以及所能创造的经济效益与环境效益为退役电池回收利用提供了持续的动力,但是关于动力电池回收利用方面的研究主要侧重于技术分析而较少考虑供应链管理方面的问题。关于动力电池再制造设计方面的研究较少,但是在动力电池设计阶段考虑到产品的可再制造性有利于提高动力电池梯次利用和拆解再生的效率,降低梯次利用和拆解再生的成本。

因此,在本文中我们引入了动力电池的“再制造设计”,并将“梯次利用”和“再生拆解”这两种回收方式合并考虑进了动力电池逆向供应链中,探讨了动力电池生产企业关于退役电池梯次利用或拆解的选择决策与电池再制造设计决策问题。

2 模型

2.1 问题描述

考虑如图1所示的闭环供应链,其中电池生产企业将生产的新动力电池出售给电动汽车制造商,随后带电池的新能源车会销售给消费者,当动力电池的容量衰减到其标称容量的70-80%时,电池退役。实践中,存在着很少部分的动力电池被丢弃,未进入回收体系(本文将流入非法渠道的电池也视为丢弃)。大部分的动力电池进行回收系统,随后根据动力电池的健康状态SOH,分别被用于梯次利用和拆解再生。梯次利用后的电池进一步被拆解再生。拆解再生得到的原材料又被用于制造新的电池。在上述闭环供应链中,本文研究两个决策:(1)梯次利用或是拆解再生的选择问题;(2)电池生产过程中的可再制造水平,即拆解和梯次利用的便利性程度。

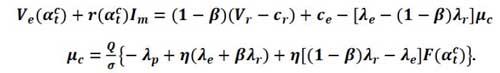

定义参数为可再制造水平,其表示了梯次利用和拆解的难易程度,时,表示动力电池生产企业未考虑梯次利用和拆解的难易程度;表示在现有技术限制下,动力电池生产企业可实现的最高的可再制造水平。而相对较高的可再制造水平由于对材料、组件以及生产流程要求更高,因此会增加电池的生产成本;但是,由于更易加工和拆解,相对较高的可再制造水平能够降低梯次利用和拆解成本。假设动力电池生产企业的单位生产成本为,单位退役电池梯次利用成本为,单位退役电池拆解成本为。其中,、、是动力电池生产企业未考虑电池再制造设计时新电池的生产成本、退役电池的梯次利用成本以及拆解成本;、、是单位可再制造水平引起的生产成本增加值、梯次利用成本下降值以及拆解成本下降值,由当前的再制造技术水平决定,。此外,动力电池生产企业为达到可再制造水平需花费固定成本,参考Robotis[13]以及Shi[14]等,我们把用公式表示为。其中,是固定成本对可再制造水平的敏感系数。

令表示动力电池的健康状态(SOH),,即退役电池最大剩余容量占标称容量的比值。对于SOH取值为的给定规格的退役动力电池而言,其梯次利用收益为,其拆解再生的收益为。考虑到梯次利用的电池在电池容量衰退到难以再进行梯次利用时(此时的SOH定义为),还可以进行拆解再生,因此拆解再生的收益仍能够在较长一段时间后获得。因此,单个给定规格的退役动力电池其梯次利用的收益为:,拆解再生的收益为:。实践中,退役的动力电池其容量并不确定,假设其SOH在取值范围上服从随机分布,分布函数及密度函数分别为和。

此外,梯次利用电池能够取代新电池,因此能够降低制造新电池的环境成本。令生产与退役电池同类型的全新电池的环境成本为,而退役动力电池梯次利用提供的电量等价于个新电池,,则动力电池健康状态为 的退役电池用于梯次利用时能够产生的环境效益为。

总结而言,动力电池闭环供应链的第一个环节是动力电池的生产,在该环节中涉及的参数包括:生产一块全新电池的环境成本、生产的电池数量、单位新电池的生产成本以及产品设计需要投入的固定成本;第二个环节是电池的销售和使用,在该环节中相关的参数包括:电池的销售价格以及电池的销量;第三个环节是电池的退役,退役的电池一部分被丢弃,一部分被回收,在该环节中相关的参数包括:丢弃退役电池的环境成本、退役电池的回收比例、退役电池的回收价格以及回收一块退役电池的环境效益;第四个环节是根据退役电池的健康状态决定具体流向,一部分先梯次利用后拆解,另一部分将被直接拆解,在该环节中相关的参数包括:退役电池的梯次利用价值、梯次利用成本、梯次利用退役电池的环境效益、折现系数退役电池的拆解价值以及拆解成本。

论文所用符号以及变量如表1所示:

其中,为集中决策模式,为电池生产企业回收模式,为政府补贴策略下。

2.2 基础模型

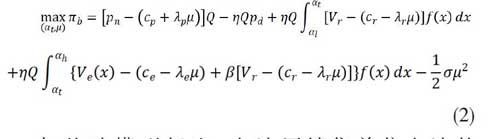

基础模型给出了集中决策下,综合考虑经济与环境效益时,动力电池闭环供应链的收益包括:新电池的销售收入、退役电池回收的环境效益、退役电池梯次利用及拆解收益;成本包括:新电池的生产成本及环境成本、退役电池未回收的环境成本、退役电池回收成本、退役电池梯次利用及拆解成本、产品设计投入的固定成本。

综合经济效益与环境效益的集中决策问题:

其中,是电池厂销售单位电池的利润,是电池的销量。是回收比例为时回收的退役电池数量,是回收数量为时所获得的环境效益,是回收数量为时需付出的费用,是丢弃数量为的退役电池的环境成本。是单位退役电池直接拆解的利润,是将回收的退役电池中健康状态低于的退役电池直接拆解获得的利润。是健康状态为的退役电池用于梯次利用时的利润,是退役电池梯次利用后再进行拆解时所获得的拆解收益现值,是将回收的退役电池中健康状态高于的退役电池先梯次利用后拆解获得的利润。是动力电池设计时的固定成本。

求解问题(1)可得如下命题:

命题1.综合考虑经济与环境效益的集中决策下,退役电池梯次利用的阈值满足:

.

从命题1可知,退役电池梯次利用的阈值与单位退役电池拆解回收的经济价值、退役电池梯次利用的基础可变成本呈正相关关系;与折现系数、退役电池拆解的基础可变成本呈负相关关系。可再制造水平与退役电池数量、退役电池回收比例呈正相关关系,表示回收的退役电池越多,可再制造水平就越高;与固定成本对可再制造水平的敏感系数、单位可再制造水平引起的生产成本增加值呈负相关关系,表示固定成本对可再制造水平的敏感系数越低,单位可再制造水平引起的生产成本增加值越低,可再制造水平就越高。

2.3 动力电池生产企业决策问题

电池生产企业回收模式下,动力电池生产企业的收益包括:新电池的销售收入、退役电池梯次利用及拆解收益;成本包括:新电池的生产成本、退役电池回收成本、退役电池梯次利用及拆解成本、产品设计投入的固定成本。

动力电池生产企业的决策问题:

与基础模型相比,电池厂销售单位电池的利润由变成了,退役电池先梯次利用后拆解获得的利润由变成了。

求解问题(2)可得如下命题:

命题2.电池生产企业回收模式下,退役电池梯次利用的阈值、可再制造水平满足:

从命题2可知,电池生产企业回收模式下,退役电池梯次利用的阈值与单位退役电池拆解回收的经济价值、退役电池梯次利用的基础成本呈正相关关系;与折现系数、退役电池拆解的基础成本呈负相关关系。可再制造水平与退役电池数量、退役电池回收比例呈正相关关系;与固定成本对可再制造水平的敏感系数、单位可再制造水平引起的生产成本增加值呈负相关关系。

2.4 补贴机制下的动力电池生产企业决策模型

为提升梯次利用的比例,政府可以通过补贴的方式,将梯次利用的环保效益体现在企业梯次利用的收益中,以此实现系统最优的梯次利用率。假设动力电池生产企业每梯次利用一块退役电池政府将补贴金额,动力电池生产企业的决策问题变为:

求解问题(3)可得如下命题:

命题3.考虑政府补贴时,电池生产企业回收模式下,退役电池梯次利用的阈值、可再制造水平满足:

且當时,电池生产企业回收模式下,退役电池梯次利用的阈值、可再制造水平,达成经济效益与环境效益最优时梯次利用阈值与可再制造水平。

由命题3可知,可通过政府补贴实现经济效益与环境效益最优的梯次利用阈值与可再制造水平,且补贴金额与生产单位退役电池的环境成本以及最优的梯次利用阈值正相关。

3 算例分析

3.1 实例分析

李哲错误: 引用源未找到以及刘建等错误: 引用源未找到的实验数据证明,电池健康状态随电池循环次数的增加近似呈线性衰减,本文假设动力电池的健康状态与循环次数成线性关系:。其中,为电池容量衰减率,表示每充放电一次,电池的健康状态会下降,如图2所示。因此,一块健康状态为的退役电池梯次利用时所能创造的收益为:。

此外,新旧电池等价系数经济学含义是健康状态为 的退役电池用于梯次利用时所能创造的经济效益相当于个全新电池,据此列出方程:。解上式可得,又因最低电池标准容量的平方较小,可忽略,。因此健康状态为 的退役电池相当于 个全新电池。短期内退役电池的健康状态服从区间的均匀分布,密度函数为:,分布函数为:,。

实例结果见表2:

其中,,,,,。且参数满足:,,。

3.2 数值仿真

首先给出一个具体的例子演示下模型的结论,随后通过敏感性分析,给出最优决策在不同参数条件下的取值。根据当前实践,各参数的取值如下:8,000元,3,500元,5,000元,700元,0.01,50%,0.2,5000元,,,且服从均匀分布。其他取值为30,000元,60,000元,台,0.7,2,000元。其他参数为:60,000,000元,6000元,5000元,3000元,4000元,3000元。

将上述参数的取值带入实例的求解结果可得:

根据命题3,每梯次利用一块退役电池政府补贴金额满足最优的,单块退役电池梯次利用时政府补贴金额889元。从表3可知,在该组参数取值下,退役电池梯次利用的阈值满足:,产品可再制造水平满足:。

图3展示了退役电池回收比例与各情形下的最优可再制造水平之间的关系。由图可知,随着退役电池回收比例的增加,各情形下最优的可再制造水平呈上升趋势。当退役电池的回收比例较低时,动力电池生产企业将不考虑梯次利用和拆解的难易程度,此时可再制造水平为0;当退役电池的回收比例较高时,随着的增加,动力电池的可再制造水平也逐渐上升直至达到最大值1。纵向来看,政府补贴下的动力电池生产企业设置的最优可再制造水平与综合考虑经济与环境效益最优时相同,且高于无政府补贴时的情形。

图4展示了退役电池回收比例与各情形下的最优梯次利用阈值之间的关系。由图可知,随着的增加,梯次利用阈值呈下降趋势。当较小时,随着的增加,各情形下退役电池梯次利用的阈值均处于较高水平保持不变;当较大时,随着的增加,退役电池梯次利用的阈值逐渐下降直至达到稳定后保持不变。纵向来看,政府补贴下的动力电池生产企业设置的最优梯次利用阈值与综合考虑经济与环境效益最优时相同,且低于无政府补贴时的情形。此时政府补贴下将有更多的退役电池被梯次利用。

图5给出了退役电池回收比例与各情形下的最大利润和政府最优补贴金额之间的关系。横向来看,退役电池回收比例越高,各情形下的最优利润就越大。而且,为达到经济与环境效益最优时的梯次利用阈值与可再制造水平,随着退役电池回收比例的提高,每梯次利用一块退役电池政府的补贴金额就越低。纵向来看,政府补贴下动力电池生产企业的最大利润高于无政府补贴时的情形。

因此,随着我国生产者责任延伸制的落实,动力电池生产企业的回收体系逐步完善,越来越多的退役电池被回收时,动力电池生产企业更加倾向于设置较高的可再制造水平和较低的梯次利用阈值,降低退役电池梯次利用和拆解的难度,形成动力电池供应链内的良性循环,同时促进退役电池的梯次利用。此外,在鼓励退役电池先梯次利用后拆解再生的政策背景下,国家的补贴金额应随着退役电池回收体系的完善而逐渐降低。

图6展示了电池容量衰减率与各情形下的最优可再制造水平之间的关系。由图可知,随着电池容量衰减率的增加,各情形下最优的可再制造水平呈下降趋势。当动力电池容量衰减率较小时,可再制造水平为最大值1,表示在现有的技术限制下,可实现的最高的再制造水平;动力电池容量衰减率较大时,随着的增加,可再制造水平逐渐减小直至为0。纵向来看,政府补贴下的动力电池生产企业设置的最优可再制造水平与综合考虑经济与环境效益最优时相同,且高于无政府补贴时的情形。

图7展示了电池容量衰减率与各情形下的最优梯次利用阈值之间的关系。由图可知,随着电池容量衰减率的增加,梯次利用阈值呈上升趋势。纵向来看,政府补贴下的动力电池生产企业设置的最优梯次利用阈值与综合考虑经济与环境效益最优时相同,且低于无政府补贴时的情形。此时政府补贴下将有更多的退役电池被梯次利用。

图8给出了电池容量衰减率与各情形下的最大利润和政府最优补贴金额之间的关系。横向来看,电池容量衰减率越高,各情形下的最优利润就越低。而且,为达到经济与环境效益最优时的梯次利用阈值与可再制造水平,随着电池容量衰减率的提高,每梯次利用一块退役电池政府的补贴金额就越高。纵向来看,政府补贴下动力电池生产企业的最大利润高于无政府补贴时的情形。

因此,动力电池生产企业通过技术改善动力电池的循环性能,降低电池的容量衰减率可以促进退役电池的梯次利用,提高动力电池的可再制造水平,同时提高自身的利润。且国家的补贴金额应随着退役电池生产技术的提升而逐渐降低。此外,由于磷酸铁锂电池相比三元锂电具有更好的循环和安全性能,因此相比三元锂电,磷酸铁锂电池的容量衰减率更低。对于衰减速度较快的三元锂电池而言,动力电池生产企业更加倾向于设置较低的可再制造水平和较高的梯次利用阈值;而对于衰减速度较慢的磷酸铁锂电池而言,动力电池生产企业更加倾向于设置较高的可再制造水平和较低的梯次利用阈值。

4 总结

本文构建了以动力电池生产企业作为退役电池回收主体时的闭环供应链模型,分析了退役电池梯次利用和拆解再生两种处理方式以及动力电池的再制造设计问题,得出了环境效益以及政府补贴对梯次利用阈值以及可再制造水平的影响。

结论表明:(1)影响动力电池生产企业可再制造水平与梯次利用阈值设置的因素众多。电池生产企業设置的可再制造水平与退役电池数量、退役电池回收比例呈正相关关系,即回收的退役电池越多,可再制造水平就越高。可再制造水平与固定成本对可再制造水平的敏感系数、单位可再制造水平引起的生产成本增加值、电池容量衰减率、退役电池拆解回收的经济价值呈负相关关系,即固定成本对可再制造水平的敏感系数越低,单位可再制造水平引起的生产成本增加值越低,电池容量衰减速度越慢以及退役电池拆解回收的经济价值越低,可再制造水平就越高。电池生产企业设置的退役电池梯次利用的阈值与单位退役电池拆解回收的经济价值、退役电池梯次利用的基础可变成本呈正相关关系,即退役电池拆解回收的经济价值越高、梯次利用的基础可变成本越高,梯次利用的阈值就越高,将有更少的退役电池被梯次利用。梯次利用的阈值与折现系数、退役电池拆解的基础可变成本呈负相关关系,即折现系数越高,退役电池拆解的基础可变成本越高,梯次利用的阈值就越低,将有更多的退役电池被梯次利用。

(2)在鼓励退役电池先梯次利用后拆解再生的背景下,可通过政府补贴达到经济效益与环境效益最优的梯次利用阈值,且补贴金额随着电池回收比例的提升以及电池容量衰减率的降低而逐渐减少。

(3)动力电池生产企业在在提高动力电池循环性能方面进行研发投入可以促进退役电池的梯次利用。对于衰减速度较快的三元锂电池而言,动力电池生产企业更加倾向于设置较低的可再制造水平和较高的梯次利用阈值;而对于衰减速度较慢的磷酸铁锂电池而言,动力电池生产企业更加倾向于设置较高的可再制造水平和较低的梯次利用阈值。所以相比三元锂电,磷酸铁锂电池更易被梯次利用。

参考文献

-

Lih W C, Yen J H, Shieh F H, Liao Y. Second-use applications of lithium-ion batteries retired from electric vehicles: challenges, repurposing process, cost analysis and optimal business model[J]. International Journal of Advancements in Computing Technology, 2012, 4(22): 518-527.

-

Ahmadi L, Yip A, Fowler M, et al. Environmental feasibility of re-use of electric vehicle batteries[J]. Sustainable Energy Technologies and Assessments, 2014, 6: 64-74.

-

Madlener R, Kirmas A. Economic viability of second use electric vehicle batteries for energy storage in residential applications[J]. Energy Procedia, 2017, 105: 3806-3815.

-

徐懋, 刘东, 王德钊. 退役磷酸铁锂动力电池梯次利用分析[J]. 电源技术, 2020, 44(8): 1227-1230.

-

Chen M, Ma X, Chen B, et al. Recycling end-of-life electric vehicle lithium-ion batteries[J]. Joule, 2019, 3(11): 2622-2646.

-

Hao H, Qiao Q, Liu Z, Zhao F. Impact of recycling on energy consumption and greenhouse gas emissions from electric vehicle production: The China 2025 case[J]. Resources, Conservation and Recycling, 2017, 122:114-125.

-

Sundin E. Product and process design for successful remanufacturing[D]. Norrk?ping: Link?ping University, 2004.

-

Yang S S, Ong S K, Nee A Y C. Product design for remanufacturing[M]. Handbook of Manufacturing Engineering and Technology, 2015: 3195-3217.

-

Banjo O, Jain A, Chen F. Model based virtual engineering approach to remanufacturing design[C]. Science and Information Conference, 2015: 916-920.

-

Yang S S, Ong S K, Nee A Y C. A decision support tool for product design for remanufacturing[J]. Procedia CIRP, 2016, 40:144-149.

-

Lienemann C, Kampker A, Ordung M, et al. Evaluation of a remanufacturing for lithium-ion batteries from electric cars[C]. International Conference on Automotive and Mechanical Engineering, 2016.

-

張城. 电动汽车动力电池绿色设计方法研究[D]. 安徽: 合肥工业大学, 2019.

-

Robotis A, Boyaci T, Verter V. Investing in reusability of products of uncertain remanufacturing cost: The role of inspection capabilities[J]. International Journal of Production Economics, 2012, 140(1): 385–395.

-

Shi T, Chhajed D, Wan Z, Liu Y. Distribution channel choice and divisional conflict in remanufacturing operations[J]. Production and Operations Management, 2020, 29(7): 1702–1719.

-

李哲. 纯电动汽车磷酸铁锂电池性能研究[D]. 北京: 清华大学, 2011.

-

刘建, 李占锋, 屈薇薇. 不同应力作用下钴酸锂电池老化特性分析[J]. 电子元件与材料, 2019, 38(12): 38-42.

附录

命题1证明:对综合经济效益与环境效益的集中决策问题(1)关于退役电池梯次利用的阈值和可再制造水平求偏导并令其等于0,有:

可得退役电池梯次利用的阈值满足:

命题2证明:对动力电池生产企业的决策问题(2)关于退役电池梯次利用的阈值和可再制造水平求偏导并令其等于0,有:

可得退役电池梯次利用的阈值、可再制造水平满足:

命题3证明:对动力电池生产企业的决策问题(3)关于退役电池梯次利用的阈值和可再制造水平求偏导并令其等于0,有:

可得退役电池梯次利用的阈值、可再制造水平满足: