水射流技术特点及其应用

2021-07-20张庆良

张庆良

(邯郸职业技术学院 机电工程系,河北 邯郸 056005)

引言

人类对以柔克刚的典型事例水滴石穿的认知已有很长时间,但对于如何缩短作用时间、提高冲击能力、适合工业应用的探究则时间较短。首个水射流技术专利于1968年由美国人Norman Franz博士申请获得,现在已经由最初主要用于切割木材的粗糙刀具发展成精密加工刀具。

水射流包含纯水射流、磨料水射流、磨料悬浮射流。磨料水射流和磨料悬浮射流的区别在于前者磨料浓度为10%~15%,后者则大于70%[1]。在纯水中加入磨料后,可显著提高工作效率,拓展作业范围,更适合于高硬度材料。纯水射流可用于切割橡胶、石棉、皮革、塑料、碳纤维等较软材料;磨料水射流则可用于切割玻璃、金属陶瓷、钢筋混凝土和各种合金等硬质材料。水射流技术应用范围广阔,宏观上可用于采矿、清洗建筑物;微观上可用于加工钻石。

1 系统组成

水射流技术的核心在于提高水的压力能,从而产生高速射流。水的压力能提高可以通过增压器或者直接驱动泵实现,典型水射流系统组成如图1所示。

图1 水射流系统组成

增压器工作原理为:使用电机驱动水泵,水泵出口低压水再经过增压器加压。假如水泵出口低压水的压力为20MPa,此压力作用于增压器活塞上,当增压器的面积比为20∶1时,可将水加压到400MPa。增压器通常使用双向作用缸,由于增压器活塞往复运动造成水流脉动,导致工作不平顺,因此系统通常配备蓄能器作为压力浪涌缸。直接驱动泵的工作原理为:使用曲柄连杆机构以在液压缸内往复驱动任意数量的相互独立的柱塞,当柱塞往复运动时,水可吸入液压缸,经加压后排出。由于柱塞可设置多个,因此增压压力输出均匀,无须配备蓄能器。

根据Bernoulli方程可得高压容器小孔射流速度公式:。v为射流速度,m/s;p为喷射压力,Pa;ρ为水的密度,1.0×103kg/m3。射流速度公式仅表明各物理量之间数值关系,公式左右的量纲并不守恒。由公式可知,如果射流速度为1000m/s,即约为音速3倍时,射流压力为5×108Pa,即500MPa。基于增加射流压力可提高切削速度的理念,2000年中期,水射流系统引入600MPa增压器。然而,这种思路导致以下问题:对于既定的泵送功率,压力上升会导致体积流速降低,磨料携带和加速降低。在磨料水射流系统中,用水来加速磨料颗粒,磨料颗粒动能降低会影响机械工作效率;并且由于系统压力升高会使高压油管、密封件、喷嘴的工作寿命显著降低,从而导致操作和维护成本升高。因此切削性能乃至工作效率主要影响因素是泵送功率,而非增压器压力。材料切削实验一再表明,相同电功率时,射流压力为400MPa的直接驱动泵优于600MPa的增压器[2]。

2 水射流破岩和采矿技术

1844年第1台气动凿岩机出现后,广泛应用于隧道工程,但是存在噪音大、振动大、粉尘污染严重的问题。1970年,法国的Montabert公司研制出H50型液压凿岩机,但是仍存在污染泄露、废弃油液排放问题,并且由于机型重,推力大,需安装在相应的液压钻车中,因此适用于大断面巷道作业。且因其价格昂贵,限制了发展中国家的应用。例如,我国2004年凿岩机产量为40万台,其中气腿式气动凿岩机为10万台,手持式气动凿岩机为25万台,内燃凿岩机为3万台,电动凿岩机为0.8万台,液压凿岩机数量很少[3]。1988年Ingersoll公司南非分公司研制了WF-035型的水基凿岩机,使用98%的水和2%的添加剂,工作压力为14MPa~18MPa。

从20世纪60年代开始,美国国家科学基金会研究了高效破岩方法,在中等强度的岩石上进行了切割试验,使用的介质分别为高压水射流、激光、电子束、等离子体。破岩时,消耗能量分别等同于250~500 J/cm2,1000~2000 J/cm2、3000~6000 J/cm2、50000~100000J/cm2[4]。由数据可知,水射流破岩是种节能技术。

高压水射流还可辅助机械破岩,按一定要求将高压水射流布置在机械切割刀具头周围,辅助刀具切割以增加破碎能力,喷嘴和刀具布置位置如图2所示。研究表明,水射流布置在刀具后方,且偏离刀具铅垂线适当位置时,刀具受力可减小30%-50%[5]。

图2 水射流与刀具布置形式

在低透气性松软煤层的瓦斯抽放中,贵州大学的杨凯[6]等则采用了高压水射流切缝措施,以增大煤体的自由面,加快瓦斯抽放效率。进行了15个钻孔试验,使用的钻孔长度20mm~80mm,钻孔直径75mm~89mm,其中有7个钻孔在3日后未检测到瓦斯体积分数,显著缩短了抽放时间。

3 水射流机械加工技术

水射流切割优点主要包含:切割材料范围广泛,几乎包含任何材料,例如180mm厚的钢板,250mm厚的钛板,470层每层厚度为65mm的石墨环氧树脂合成板,5m厚的石材或混凝土[7];喷嘴体积小,便于移动,易实现智能控制,辅之以数控操作控制元件时,可实现高精度切割;作用于零件上的反作用力可以忽略不计,夹具简单,而且没有残余机械应力;为冷加工方式,没有热影响区、热变形区、热应力;切缝狭窄,材料损耗小;工作介质是水,且在作业过程中,不产生尘埃、有毒气体、危险废弃物,故而安全绿色环保;水射流可清洗切屑,提高工件表面加工质量;能量密度很高,1000MPa高压水射流能量密度为1.2×108W/cm2,具有与激光相匹配的能量密度[6]。

水射流抛光可用于镜面加工,以制造无表面擦痕的构件。由于使用液体抛光,因此可对狭窄、异型及深凹槽类特殊部位进行处置,并且加工适用材料范围广。属于冷加工范畴,不会产生热量,无火花产生,因此没有热影响区的影响。

高压水射流喷丸强化技术。1990年,Zafred申请了利用高压水射流进行材料表面喷丸的技术专利。日本的本田技研工业公司熊本制作所将0.05mm~0.20mm的玻璃弹丸用于后桥传动齿轮的喷丸强化工艺[8],其实质是将高压水射流以某种方式喷射到金属构件表面上,使零件表面材料产生塑性变形的冷作硬化层,以达到控制疲劳源的萌生和裂纹扩展、组织强化、应力强化、提高零件的疲劳强度目的。

4 水射流激光导向技术

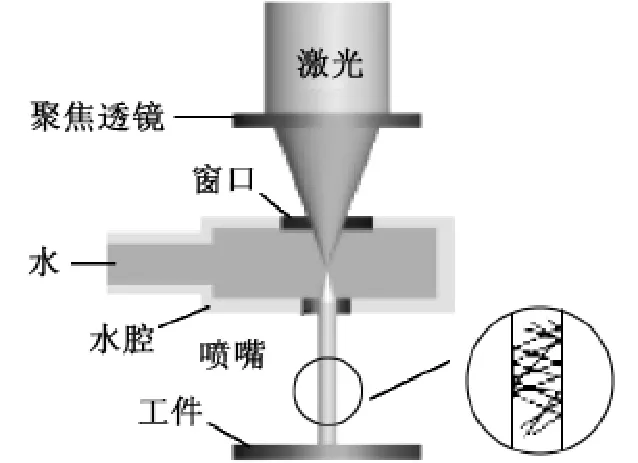

上世纪90年代由瑞士联邦工业大学的Bernold Richerzhagen博士提出,并于1995年在美国申请专利[9]。首个水射流激光导向技术设备由瑞士的Synova公司研发,并于1997年投产,主要应用于微加工技术,包含Synova公司在内,主要应用图形3来解释水射流激光导向技术的工作原理。

图3 水射流激光导向技术工作原理

喷嘴直径为25μm ~120μm,水射流直径比喷嘴直径小15%,喷嘴到工件距离最大允许值为喷嘴直径的1000倍。激光器使用Nd:YAG,波长为1064nm、532nm或者355nm,激光器功率为10W到200W。水消耗量极少,为1L/h,在30MPa压力下,施加于工件上的力小于0.1N,可忽略不计。喷嘴使用高硬度的蓝宝石或者金刚石。射流激光导向技术特别适用于微切口、高精度、易变形、对热敏感的薄片状工件。传统上,在加工时,激光会发散,因此激光器距离工件不到1毫米或者几毫米。精确聚焦和距离控制很重要,因而限制了切口的高宽比。在半导体切割中,传统上需要对激光精确调焦,现在则无需调焦,并且可切割不平表面,切削深度达到几厘米。可用于切割钻石,超过1.5克拉即可,且重量损失小于1%;由于钻石表面受到持续冷却,因此没有热效应造成的碎裂。在切割过程中,表面切屑为水冲净,没有融化后的材料重新积聚到工件表面而造成污染和沉积的问题,表面质量更佳。

5 发展趋势

高压水射流连接技术,利用高压水射流极高的驻点压力可把极薄材料嵌入极厚材料的基体上以达到连接目的。

John Olsen于1996年申请的美国专利Motion Control with Precomputation[10]提出了“先计算,后运动”的机床和工业机器人运动控制系统,从而彻底改变了水射流机床的喷嘴控制方式。系统为每个轴沿切削路径的每个增量精确计算位置,并基于阻力预测来计算切削力,以达到精确控制速度、加速度、切削用量的目的。

近年来的改进还包括使用直接驱动泵取代低效和笨重的增压泵,直接驱动泵的结构简单,可降低运营和维护成本,并延长泵元件工作寿命,在将效率从70%提高到90%的同时,降低噪音,降低压力脉动。

将水射流技术与其他常规加工方法相结合,加强水射流复合、辅助工艺的研究,以充分发挥各自的优越性。为避免磨料消耗、喷嘴磨损问题,新型射流技术应用研究主要集中于空化射流、脉冲射流、高黏性添加剂射流、磁流变液射流,以利于提高水射流的工作效率。

水射流技术是环保、高效、高精度、智能化制造的集中体现。中国正在由制造大国向制造强国转变,更应以先进制造技术加以武装,实现技术推动应用,达到更高生产力水平。