轮胎动态和静态臭氧老化现象研究

2021-07-20王波,时超,何宁,李超

王 波,时 超,何 宁,李 超

(青岛市产品质量监督检验研究院,山东 青岛 266100)

随着全球经济的高速发展,环境保护问题越来越突出。经济发达地区的臭氧浓度高于经济欠发达地区,轮胎作为汽车主要零部件之一,其对于臭氧尤其敏感,容易产生臭氧老化。轮胎臭氧老化会影响其外观质量和使用寿命[1-2],因此,对汽车轮胎动态和静态臭氧老化现象进行研究具有重要性和现实意义。

1 橡胶老化机理

轮胎胎面胶和胎侧胶通常采用的天然橡胶(NR)和顺丁橡胶(BR)属于不耐臭氧老化的橡胶,虽然轮胎在生产过程中会添加不同类型的防臭氧剂[3-4],但因橡胶品种和防臭氧剂的不同,臭氧浓度对胶料的龟裂时间和龟裂增长速率的影响程度有所差别[5-6]。

2 轮胎动态和静态臭氧老化试验

车辆正常使用过程中有闲置和行驶两种工作状态,因此同时进行轮胎静态和动态臭氧老化试验,模拟车辆使用过程中轮胎的两种状态,研究其臭氧老化现象。臭氧测试温度的选取很重要,较高的温度会使臭氧变的极不稳定[7],控制臭氧浓度和温度,在同一时间、同一试验箱内放置2条相同花纹的205/55R16 91H轮胎,1条模拟静态工况,1条模拟行驶工况,同时进行试验(试验温度为40℃),72 h后观察轮胎老化状态(选取相同的胎圈、胎侧和胎肩部位作为研究对象)。

针对不同臭氧浓度和负荷,设计3组试验。第1组试验条件为:臭氧体积浓度 50,负荷率120%;第2组试验条件为:臭氧体积浓度 100,负荷率 60%;第3组试验条件为:臭氧体积浓度100,负荷率 120%。

3 结果与讨论

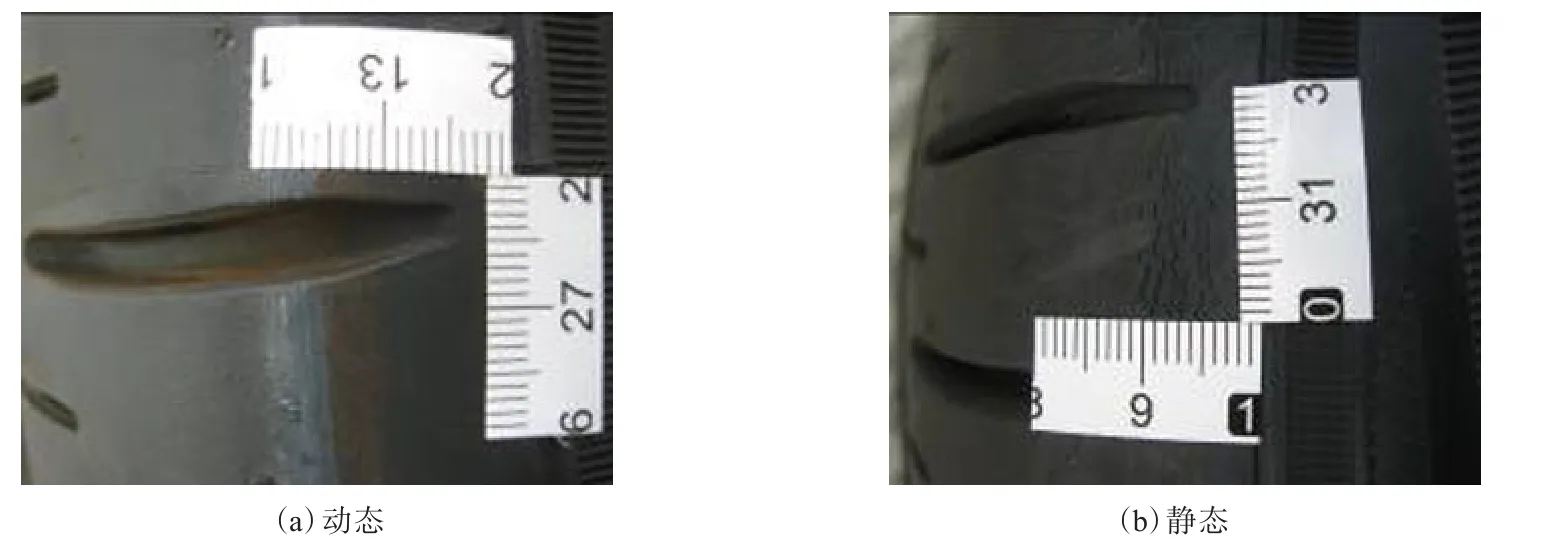

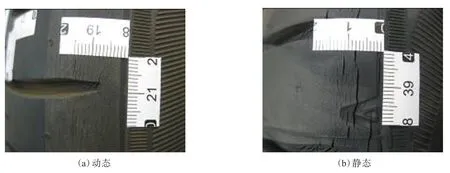

第1,2和3组轮胎动态和静态臭氧老化试验结束后胎圈、胎侧和胎肩对比分别如图1—3,4—6和7—9所示。

图1 第1组轮胎动态和静态臭氧老化试验后胎圈对比

图2 第1组轮胎动态和静态臭氧老化试验后胎侧对比

图3 第1组轮胎动态和静态臭氧老化试验后胎肩对比

图4 第2组轮胎动态和静态臭氧老化试验后胎圈对比

图5 第2组轮胎动态和静态臭氧老化试验后胎侧对比

图6 第2组轮胎动态和静态臭氧老化试验后胎肩对比

图7 第3组轮胎动态和静态臭氧老化试验后胎圈对比

图8 第3组轮胎动态和静态臭氧老化试验后胎侧对比

图9 第3组轮胎动态和静态臭氧老化试验后胎肩对比

从图1—6可以看出:动态臭氧老化试验后,轮胎胎圈和胎肩位置出现明显细密的裂纹,胎侧位置裂纹不明显;静态臭氧老化试验后,胎肩位置出现明显稀疏粗大的裂纹,胎侧和胎圈未发现裂纹产生;动态和静态臭氧老化后产生的裂纹均为水平方向。

从图7—9可以看出:动态臭氧老化试验后,轮胎胎圈和胎肩位置出现明显细密的裂纹,胎侧位置未发现明显裂纹;静态臭氧老化试验后,胎肩、胎侧和胎圈出现稀疏粗大裂纹,数量较少;动态和静态臭氧老化后产生的裂纹均为水平方向。

分析认为:在老化过程中,臭氧攻击橡胶分子,易与橡胶分子中的双键发生反应,且会在应力作用下分子断裂,出现龟裂现象[8]。橡胶发生臭氧老化时,裂纹方向与受力方向垂直,通常较大的应变会产生更密的小裂纹[9]。动态臭氧老化试验中,轮胎受变应力作用会有较大的应变,应力集中在胎圈和胎肩位置,导致裂纹趋向于更加密集、细小;静态臭氧老化试验中,轮胎在充气状态下受恒定应力作用,受力均匀,裂纹趋向于稀疏、粗大,臭氧浓度越高,这种现象越明显,即随着臭氧浓度的不断增大,轮胎龟裂程度越来越明显,静态臭氧老化条件下轮胎裂纹趋向于稀疏、粗大,动态臭氧老化条件下轮胎裂纹趋向于细小密集。

4 结语

臭氧浓度是影响轮胎龟裂程度的关键因素,应力变化影响裂纹大小。随着臭氧浓度的增大,轮胎龟裂程度越来越明显;静态臭氧老化条件下轮胎裂纹趋向于稀疏宽大,动态臭氧老化条件下轮胎裂纹趋向于细小密集。本次轮胎动态和静态臭氧老化试验研究对轮胎龟裂等级评定有重要指导作用。