汽车传动齿轮修形优化分析

2021-07-15高艳兵翟洪飞闫羲昊

张 柳,高艳兵,翟洪飞,姚 雷,闫羲昊

(1.郑州轻工业大学 机电工程学院,河南 郑州 450002; 2.郑州磨料磨具磨削研究所有限公司,河南 郑州 450002)

0 引 言

汽车变速箱的啸叫和振动现象是提升整车NVH性能的一大障碍[1-3]。在实际生产中,通常会通过对齿轮进行微观修形来改善振动噪声现象。文献[4]研究了啮合冲击最小约束目标下直齿轮修形优化分析。文献[5]研究了斜齿轮修形对负载扭矩和啮合错位的影响。文献[6]研究了不同安装误差和不同工况下修形对齿轮的影响。文献[7]研究了不对中工况下修形齿轮副啮合特性。文献[8]利用MASTA软件研究了单斜齿轮微观修形。文献[9]利用KISSsoft研究了风电齿轮箱高速齿轮修形方面的性能优化方法。笔者以一对斜齿轮副为例进行接触分析、修形优化分析,研究不同修形方式以及修形参数对齿轮传动的影响。

1 制造安装误差

在齿轮的加工制造和安装使用过程中,不可避免地存在制造安装误差。即使齿轮参数正确,由于这些误差的存在,齿轮在啮合过程中会产生啮入啮出冲击,使传动不够平稳,引起振动和噪声。

1.1 齿廓误差

齿轮在加工过程中,选定尺寸公差之后,齿形存在一定幅度的波动,这个波动的范围就可以理解为齿廓误差。在齿轮基圆上实际基节与公称基节之间存在的距离即为基节误差。这些齿廓上的间隙会引起齿轮啮入冲击、啮出冲击,影响传动的平顺性。

1.2 齿向误差

齿轮在啮合过程中,重合度越大越好,这样传递载荷更加平稳,齿轮使用寿命相对较长。将轮齿看成由沿齿宽方向的弹性体组成,受载荷变化,各部分发生不同弹性形变。在安装使用过程中,两根轴安装错位、不平行,或者在使用过程中,轴和轴承因为受载发生弯曲、扭转变形,轴承游隙发生改变。各种影响因素引起的齿宽方向的综合变形、位移、制造误差、安装使用误差的合成量即为齿向误差[10]。

2 修形理论方法

目前在国内修形仍处在依靠经验的摸索状态。修形可分为齿形修形、齿向修形、齿顶倒角三大类;齿形修形根据修形部位可分为齿顶修形、齿根修形、鼓形修形,齿向修形可分为螺旋角修形、齿边修形、齿廓鼓形修形,齿顶倒角根据倒角形式分为倒直角、倒圆角。恰当的修形方式和修形参数使齿轮的偏载现象明显得到改善,振动噪声得到有效减小,传动更加平稳,不恰当的修形反而使齿轮性能恶化,修形应选择修形方式与修形参数的最优组合。

2.1 齿廓修形

齿廓修形是指在齿顶处、齿根处或齿顶+齿根同时进行修形。齿顶修形又可分为齿高方向和端面。齿廓修形的曲线形状有线性、圆弧、抛物线、过渡半径等多种,在齿高方向上的修形量又有长、短修形之分。

齿廓修形参数数值一般根据标准和经验确定。ISO6336-2006参见公式。

(1) 以齿轮的受载变形来确定齿廓修形量

(1)

式中:Δmax为最大修形量;KA为工况系数;εα为端面重合度;Cr为齿轮综合刚度;P/b为单位齿宽上的圆周力。

(2) 以齿轮的制造精度来确定齿高修形量

Δmax=0.02mn

(2)

hmax=0.6mn

(3)

式中:Δmax为最大修形量;mn为法向模数。

2.2 齿向修形

在齿宽方向上,存在偏载现象,一般将轮齿修整为鼓形齿。鼓形修形可在齿宽和齿高两种方向上将齿修成两头细中间粗的腰鼓形状如图4。此种修形可优化接触斑点,使接触应力集中向齿宽中心处移动,有效改善偏载现象,使传动平稳。对于齿向修形,在此只讨论鼓形修形,一般按照标准给出数值参考范围。

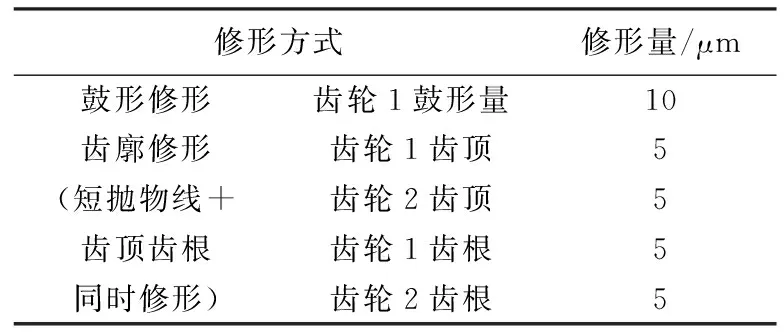

图4 Ca=5 μm时齿轮法向力3D分布图

(1) ISO6336-2006数值参考范围

普通齿轮Ca=[10,40] μm,另有制造公差5 μm;

高精度齿轮Ca=[0,25] μm,另有制造公差5 μm。

(2) AGMA913-A98数值参考范围

Ca=[10,25] μm

(4)

式中:Ca为鼓形量。

3 算 例

直齿轮相对斜齿轮总的啮合接触线长度短,突然加载或卸载,存在啮合冲击,传动不够流畅。斜齿轮是多对齿同时啮合,承载力大;啮合接触线长度变化先由短变长,后由长变短,总啮合线长,加载卸载缓和,传动相对平稳;且斜齿轮中心距相对较小,对变速箱结构紧凑有贡献,故在汽车变速箱中以斜齿轮居多。

3.1 齿轮建模

文中选取一对斜齿轮进行分析,具体齿轮参数如表1所列。实际工况参数影响修形参数,而有些实际工况无法运用齿轮动力学理论公式进行计算,利用软件设置动载系数,齿距误差、轴安装误差,摩擦系数、转速和加工几何精度等相关参数来模拟真实工况,如表2所列。

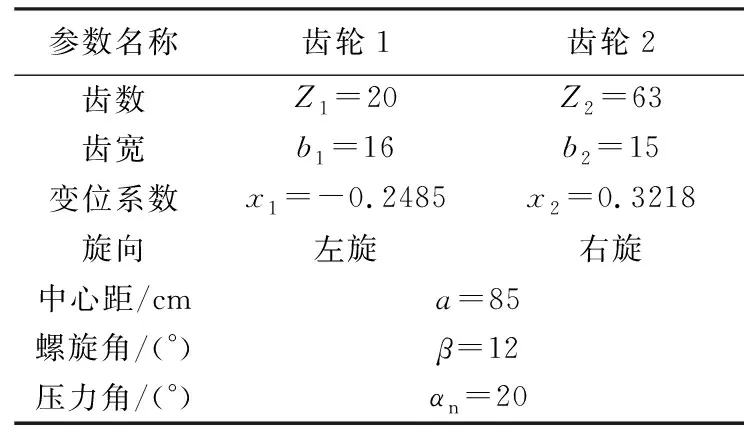

表1 齿轮基本参数

表2 实际工况参数

3.2 修形优化方案

传统的修形方法主要是根据经验对齿轮进行多次加工、修整及实体实验,成本高昂且耗时很长。

利用软件直接推荐修形数值,并结合经验,以传递误差小、齿面接触力最小等多个约束目标,经过多次调整修形方式和修形参数,采取短抛物线修形最优的组合方式进行大小齿轮齿顶齿根同时修形,具体修形参数如表3。

表3 修形优化方案

3.3 修形效果

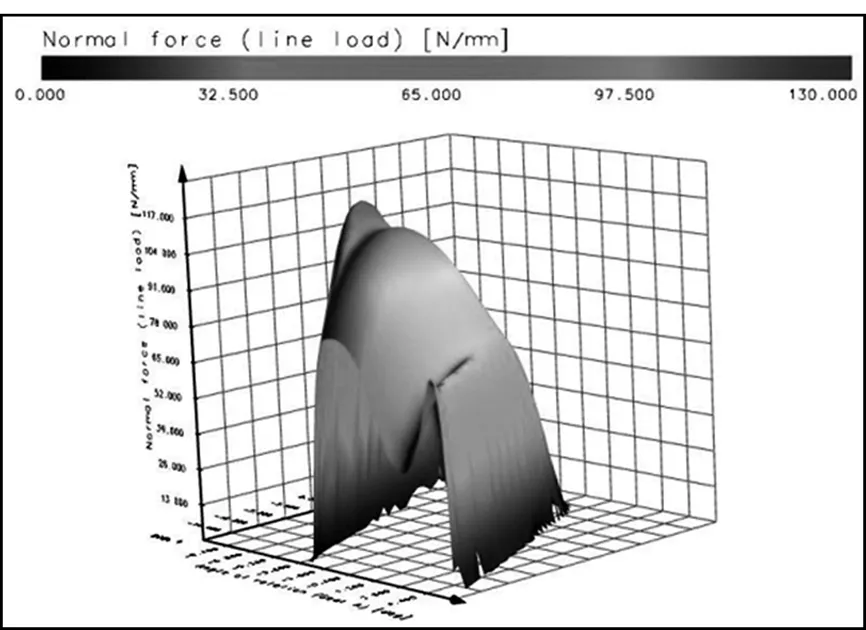

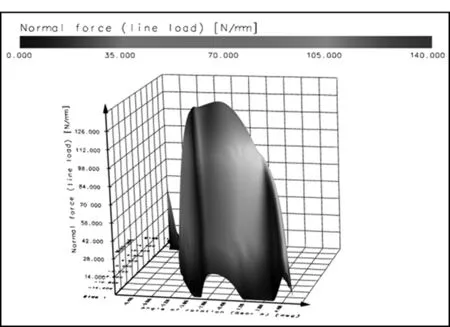

对比图1、2:在齿宽方向上,接触应力均布在轮齿中央,呈蒙古包状,偏载现象明显得到改善。同时最大法向接触应力从160 N/mm减小到129 N/mm,降低了19.38%。最大法向接触应力变小使齿面变形减小,降低了轮齿变形破坏的概率,延长使用受命。

图1 未修形的齿轮法向力3D分布图

图2 修形后的法向接触力3D分布图

齿轮的接触温度即啮合过程中的温度变化,其直接影响着齿轮是否达到胶合磨损的状态以及胶合程度。如图3所示。

由图3可以看到在一组啮合接触线长度变化周期内最高接触温度峰值由130 ℃减小到114 ℃,降低了12.31%;啮入峰值温度由122 ℃降为77.5 ℃,降低了36.48%;啮出峰值温度由130 ℃降为78 ℃,降低了40%;大大降低了啮入啮出峰值温度,不利于胶合现象的产生;啮出温度峰值整体温度变化趋势变缓。

4 修形方式对齿轮传动的影响

4.1 齿向鼓形修形参数对法向接触力的影响

取鼓形量分别为Ca=0、5、10 μm,研究不同鼓形量对齿面法向接触力的影响。

对比图1、2、4可以看出,未修形时偏载严重;鼓形量为5 μm时,偏载现象依然存在;鼓形量为10 μm时,最大法向接触力变大。随着鼓形量的增大,法向接触力向齿宽中心集中,最大法向力随之增大,受力模型变得细尖陡峭,故在一定范围内可有效改善偏载,结合法向接触力尽量小的原则,不能过量修缘,否则超出一定数量范围齿轮性能变差。故在选定实际修形方案时,可结合系统推荐值与经验值,不断调试确定最佳修形量。

4.2 齿廓修形曲线对传递误差的影响

传递误差是齿轮在传递过程中的动态误差,其幅值大小和波动变化趋势直接决定齿轮传动的振动噪声大小。

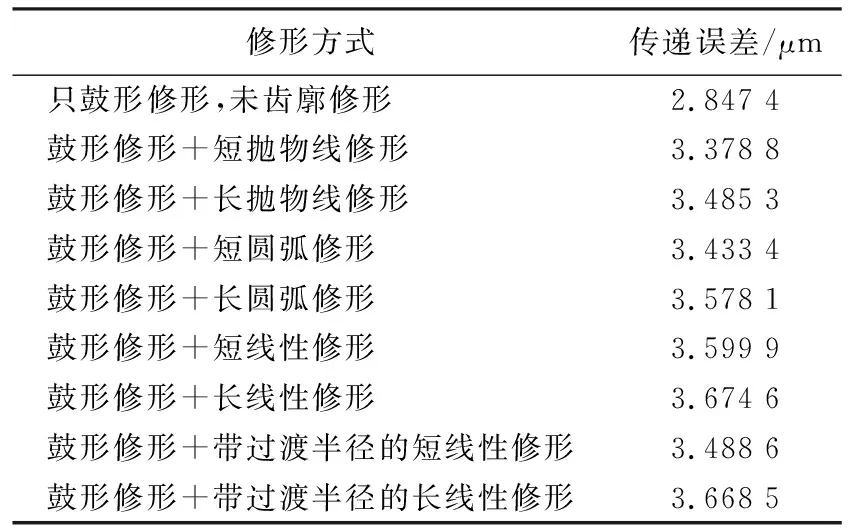

齿廓修形曲线有很多种,这里仅对抛物线修形、线性修形、圆弧修形、线性+过渡半径修形曲线进行研究。多种修形方式对传递误差产生了不同影响,如表4所列。从表4可以看出,各齿廓修形曲线对传递误差的影响相差不大,长修形量没有短修形量的适用范围大,修形效果好。以传递误差最小为约束目标,虽然齿廓修形使传递误差稍微增大,但从改善偏载(鼓形修形)和降低接触应力(齿廓修形)的角度综合评判齿轮性能,本案例的最佳修形组合为鼓形修形+短抛物线修形,且齿顶齿根同时修形。

表4 不同修形曲线对传递误差的影响

5 结 论

综合最大法向接触力、载荷分布情况、传递误差等各主要性能指标,确定了该齿轮副鼓形修形+齿顶齿根短抛物线齿廓修形的修形方案。结论如下:

(1) 短抛物线齿廓修形使最大齿面法向接触应力降低了19.38%。

(2) 降低了啮入啮出最大齿面接触温度,最大降幅为40%,同时温升变化缓慢,避免胶合。

(3) 鼓形修形可有效改善偏载现象,但过大的鼓形量会使齿面接触应力增大,受力过于集中,修形量综合其它约束指标要适宜。

(4) 各齿廓修形曲线对传递误差的影响相差不大,长修形量没有短修形量的适用范围大,修形效果好。

通过修形优化使齿轮副啮合更加平稳,瞬间温度降低,从而达到齿轮传动减振降噪、延长使用寿命的目的。