发动机摇臂式停缸系统研究

2021-07-15施金彪任彦平

施金彪,任彦平

(1.泛亚汽车技术中心有限公司,上海 201208;2.绵阳富临精工股份有限公司,四川绵阳 621000)

0 引言

《节能与新能源汽车技术路线图》建议未来的Cafe (Corporate Average Fuel Economy)指标:2025年目标为4 L/100 km,2030年目标为3.2 L/100 km。传统汽车发动机的油耗目标越来越具有挑战性,各种降油耗的新技术在汽车发动机上得到了应用。发动机停缸技术作为一种有效的节能减排措施近年来受到各OEM的重视。

在各类停缸技术中,有机械式的,也有液压式的,有凸轮轴移动式的,有可变挺柱式的,也有可变摇臂式的。其中摇臂式停缸系统由于其成本低、布置方便具有很大的研究价值。

本文在某款发动机的缸盖总成上进行了改造,布置摇臂式发动机停缸系统。通过设计、制造样件、总成装配、台架测试和验证,系统地介绍了摇臂式停缸系统的主要零部件及系统的各项性能,从系统角度较为全面地论述了整机应用的可行性。

1 停缸系统设计

1.1 发动机停缸系统原理

在中低速小负荷工况下,节气门接近关闭,每缸进气压力很小,导致泵气损失很大。在这种工况下,停止一个缸或几个缸的工作,可以大幅提高工作缸的进气压力,减少泵气损失,增加有效功输出,降低油耗。

同时,同样的工况下,工作缸进气压力提高,喷油增多,燃烧压力和温度升高,燃烧效率也得到提升,也可以降低油耗。

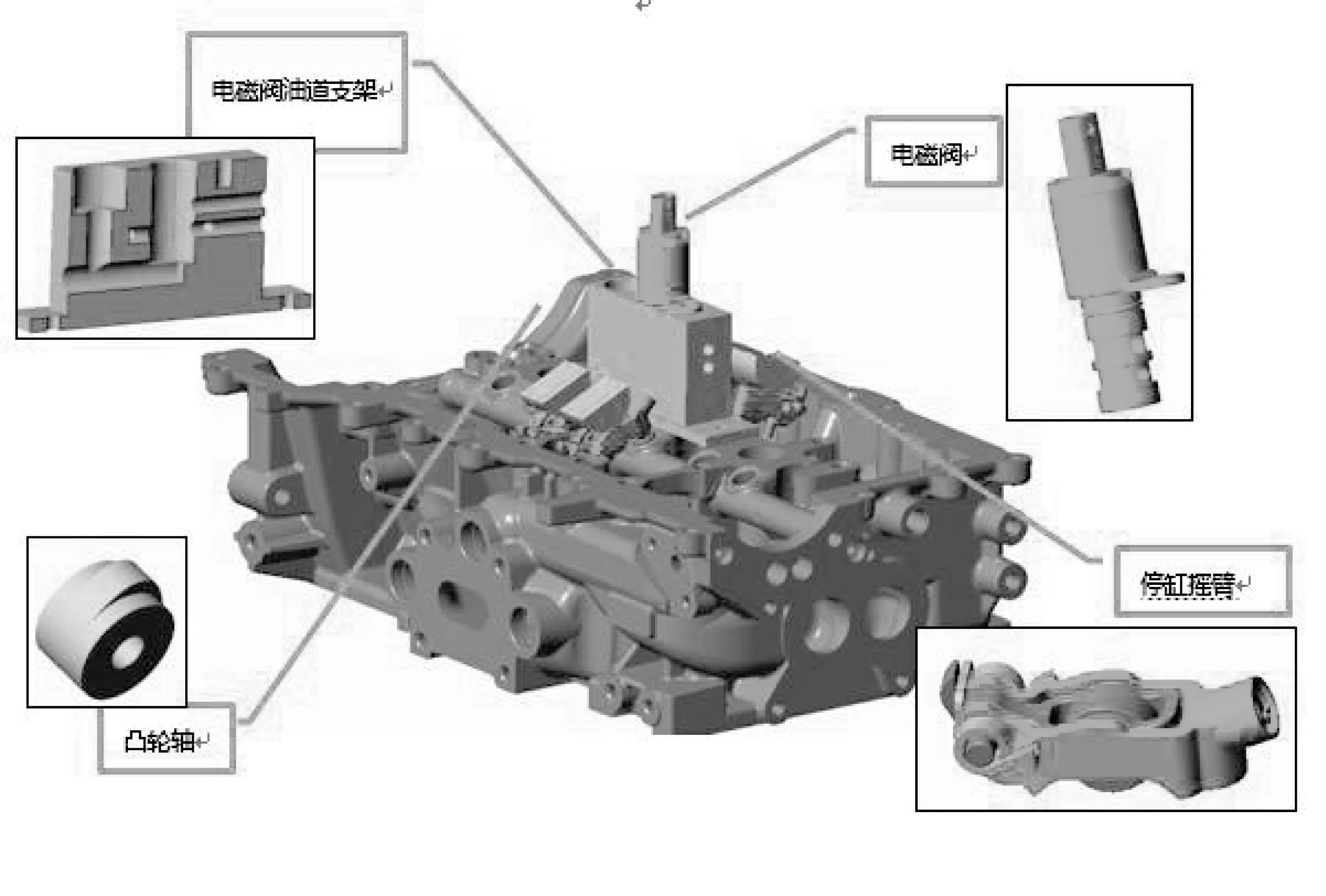

摇臂式停缸系统主要包括电磁阀、停缸摇臂、挺柱三个关键部件,同时凸轮轴和缸盖需要更改设计。电磁阀是普通的通断电磁阀,控制油路的开关。

其工作原理如下:

当ECU监控到发动机工况可进行停缸时,对停缸电磁阀通电,电磁阀将发动机油道和控制油道连通。发动机机油通过控制油道、挺柱进入停缸摇臂内,摇臂内锁销在机油压力作用下回缩,使内、外摇臂脱离。凸轮驱动内摇臂空摆,外摇臂不动,实现气门关闭。

当ECU监控到发动机负荷增加,需增加发动机功率输出,对停缸电磁阀断电,摇臂内锁销端油压消失,在锁销弹簧力的作用下,锁销伸出,使内外摇臂卡合,实现正常的气门开闭。

1.2 缸盖更改设计

原发动机为三缸机,改为第二缸具备停缸功能。原缸盖为普通液压挺柱结构,进排气侧各有一根油道给液压挺柱供油,本次开发的摇臂式停缸系统需要专门油道给摇臂提供油压,考虑到油压的稳定性,决定把普通液压挺柱替换为双油道挺柱,这样就需要另外一路机油提供给双油道挺柱。为完成此功能,设计一个方型油道支架,安装在缸盖上,支架内设计电磁阀安装孔、横向油道和竖向油道,在台架上专门安排一路机油进入横向油道,通过电磁阀,再通过竖向油道进入缸盖,缸盖上设计4根斜油道,通到液压挺柱的上部控制油道,具体方案见图1。

图1 缸盖更改设计图

1.3 凸轮轴更改设计

对进排气凸轮轴的第二缸凸轮进行更改,改成三凸轮结构,即原来的一个凸轮改成三个凸轮,图1中凸轮轴一项,中间为高升程,两边为零升程,高升程与停缸摇臂的内摇臂配合,零升程与停缸摇臂的外摇臂配合,实现停缸功能。

1.4 双油道液压挺柱设计

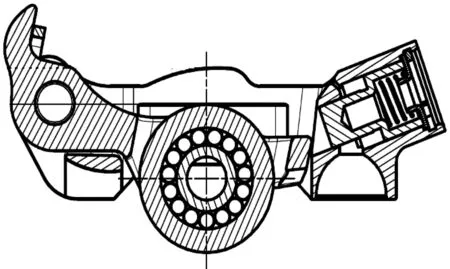

把原普通液压挺柱替换为双油道液压挺柱,增加一个油道,给停缸摇臂提供控制机油,安装尺寸保持不变,见图2。

图2 双油道液压挺柱剖面图

1.5 停缸摇臂设计

停缸摇臂的主要结构和外形和普通摇臂相似,但摇臂体分成了内摇臂和外摇臂,内外摇臂通过锁销机构连接,实现锁止和解锁两种状态,对应凸轮大升程和零升程。锁销机构由锁销、锁销弹簧、锁销弹簧座及外摇臂的锁销孔构成。内外摇臂在气门端通过销子连接,并通过复位弹簧使内摇臂在下行后能复位上行。见图3。

图3 停缸摇臂剖面图

2 停缸系统测试

2.1 停缸摇臂响应时间测试

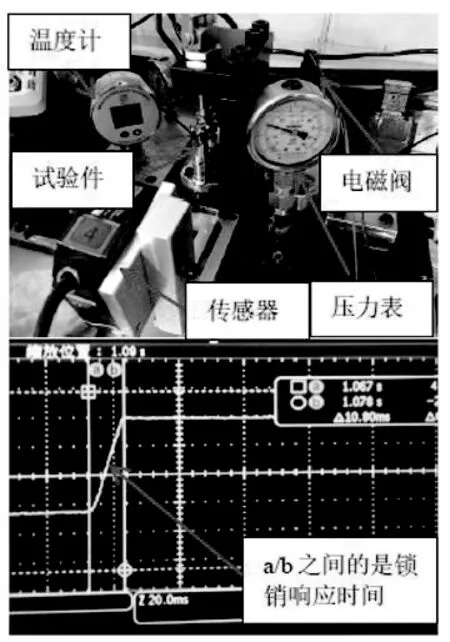

2.1.1 测试原理和台架

把被测摇臂放在台架工装上,激光位移传感器对准锁销,在示波器上读出锁销从开始运动到运动终了的时间,即为响应时间,见图4。

图4 响应测试台架

2.1.2 响应时间标准确定

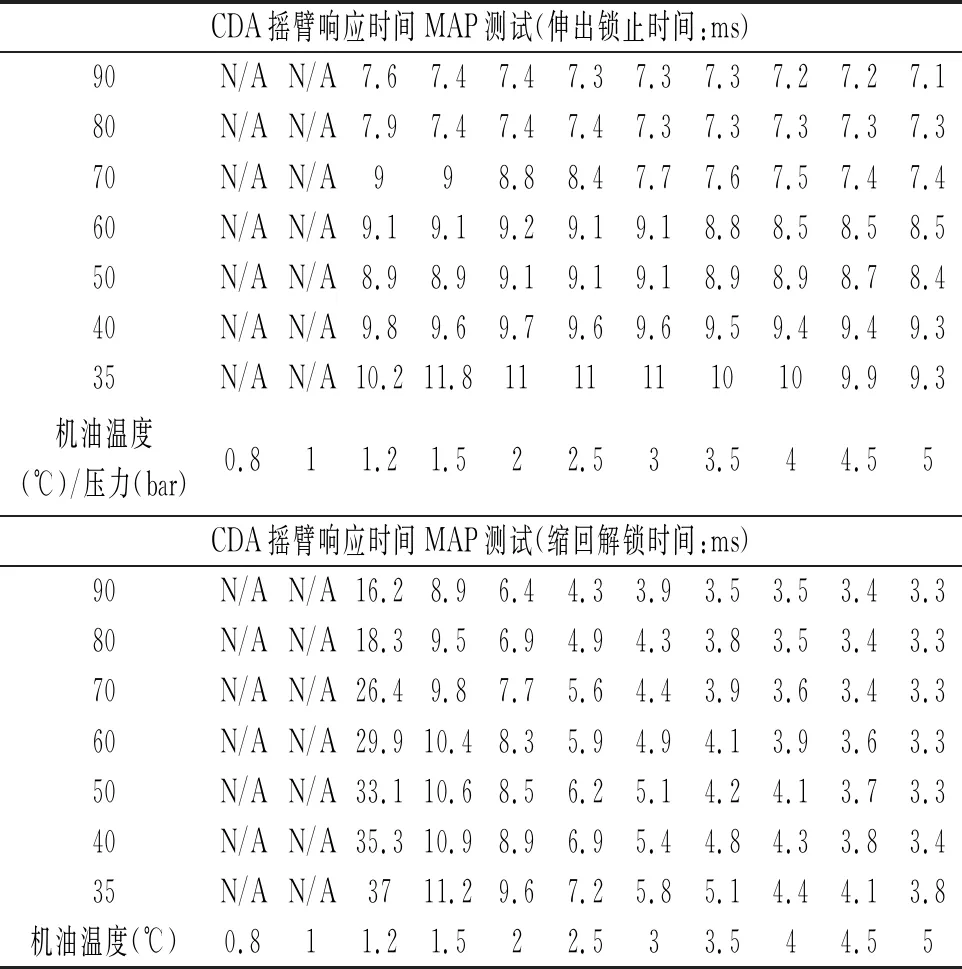

确定Spec: t<=15 ms。计算方法如下:

以3 000 r/min为停缸使用的最高转速,即曲轴50 r/s,凸轮轴25 r/s,每转40 ms。在锁止动作时,当有升程时内摇臂下行,锁销不能伸出,是不能切换的。在解锁动作时,当有升程时内摇臂压在锁销上,压力使锁销不能移动,即不能解锁。因此切换必须在基圆上进行,基圆段约占一周2/3,40×2/3=27 ms, 根据上述计算和经验,选取15 ms作为响应时间的上限,27/15=1.7,15 ms的spec安全系数为1.7,确保切换可以顺利进行。

2.1.3 响应时间测试结果(包含低温和高温)

高温测试结果和低温测试结果分别见表1和表2。

表1 中高温响应时间测试结果

表2 低温响应时间测试结果

油压在1.2 bar以下,响应时间不能满足要求。

从测试结果可知,25℃以下,响应时间不能满足要求。

对于测试响应时间不合格的低温低油压区域,后续在发动机开发时需注意,不能在这些区域进入停缸模式工作,即标定时要避开。

2.2 凸轮轴工作状态测试

2.2.1 气门升程测试

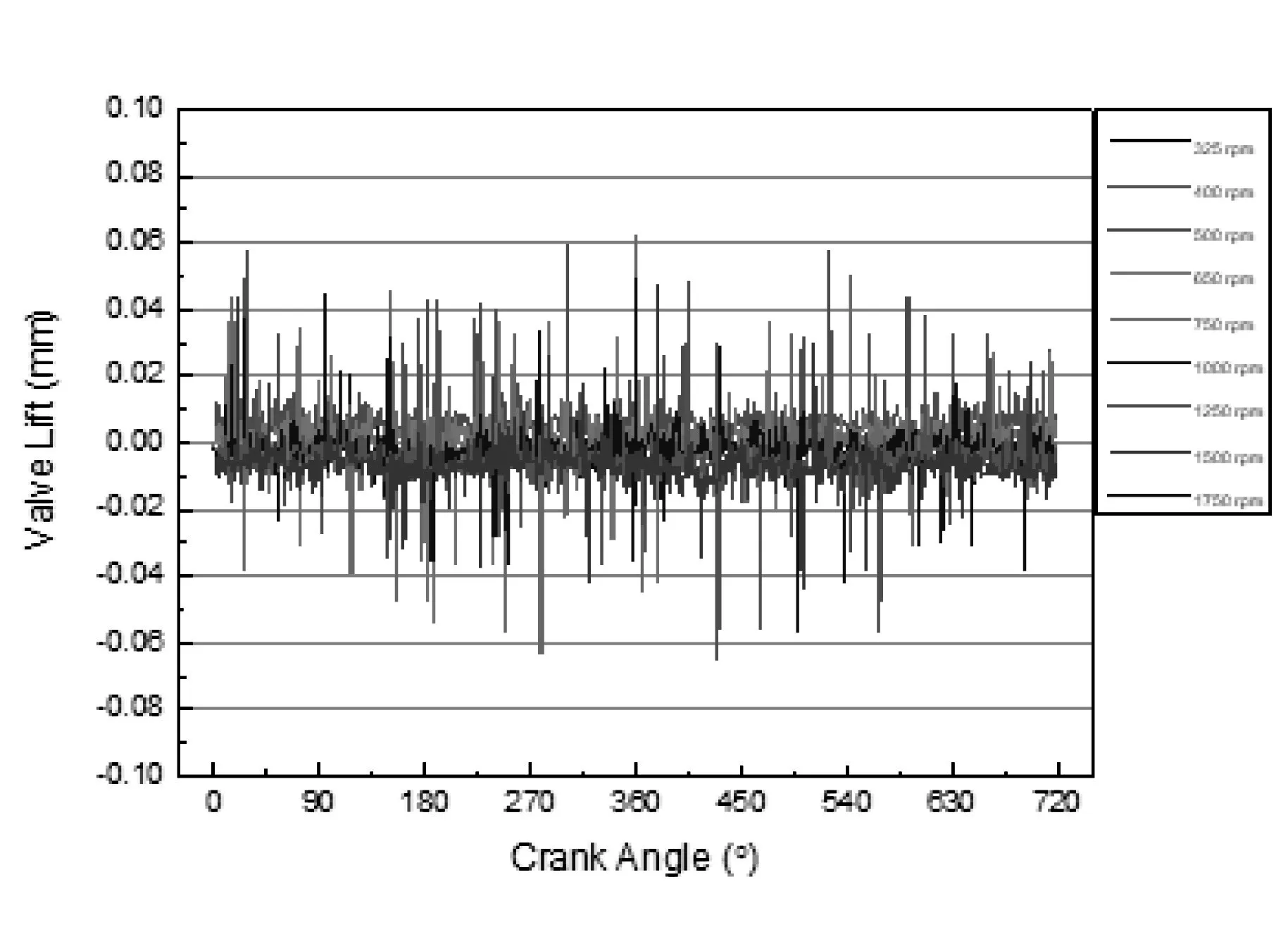

气门升程测试是测试凸轮轴旋转时气门的开启高度,评判标准是设计的理论气门升程型线。正常状态见图5,实测最大气门升程10 mm,与设计值吻合。停缸状态见图6,气门升程理论值应为0,实测气门升程±0.06,属于测量误差,实际气门处于关闭状态。从实测升程可知,正常状态和停缸状态的气门升程均满足设计要求。

图5 正常状态凸轮轴一周进气门升程

图6 停缸状态凸轮轴一周进气门升程

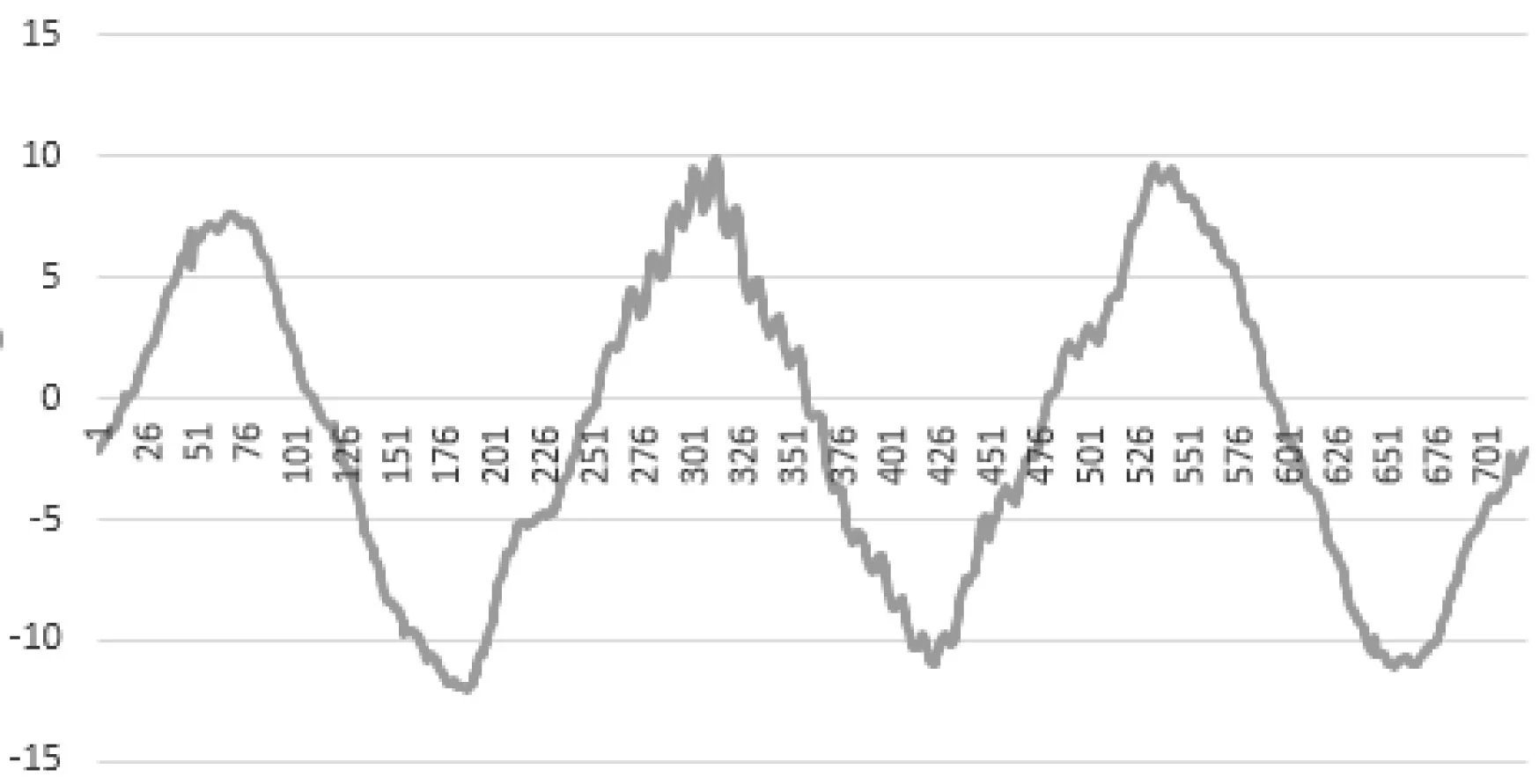

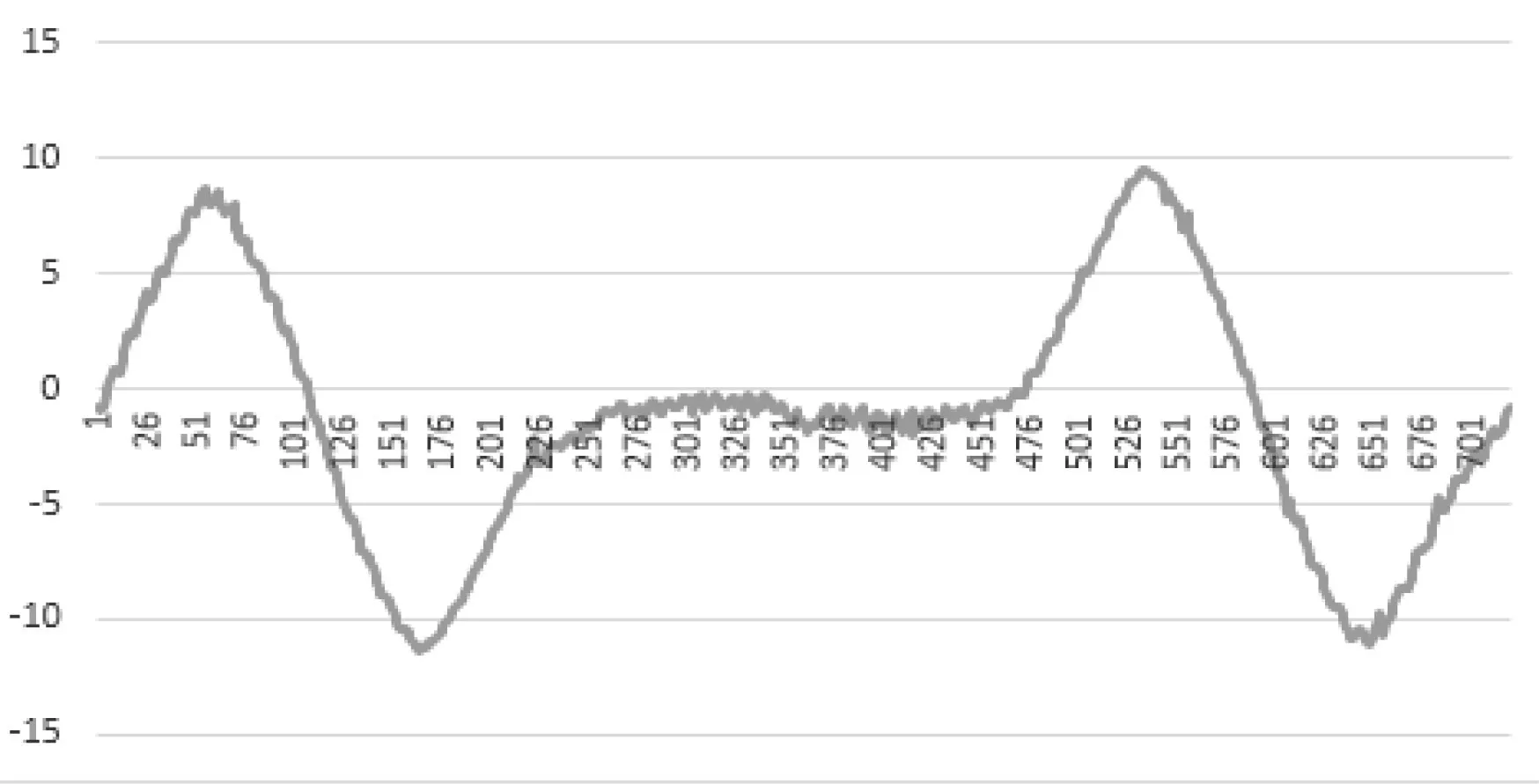

2.2.2 凸轮轴扭矩测试

由实测凸轮轴扭矩可知,一缸和三缸的瞬态扭矩在停缸和不停缸状态下基本一致,二缸不停缸时与一、三缸接近(见图7),二缸在停缸时扭矩接近零(见图8),说明二缸在停缸状态,凸轮只驱动内摇臂运动,外摇臂不动,气门弹簧不动,体现在凸轮轴上扭矩为零,符合预期。

图7 正常状态进气凸轮轴扭矩

图8 停缸状态进气凸轮轴扭矩

2.3 耐久试验

耐久试验做三种状态(大升程、零升程、切换耐久),在耐久试验台架上进行,见图9。

图9 耐久试验台架

2.3.1 大升程耐久试验

大升程耐久试验就是保持不停缸状态,即保持停缸摇臂处于锁止状态,二缸一直处于高升程,按耐久规范运行300 h。

试验后检查零件状态,摇臂无异常磨损或断裂失效,检测摇臂关键指标参数,均满足图纸要求。试验结果合格,达到应用要求。

2.3.2 零升程耐久试验

零升程耐久试验就是保持在停缸状态,即保持停缸摇臂处于解锁状态,二缸一直处于零升程,按耐久规范运行300 h。

试验后检查零件状态,摇臂无异常磨损或断裂失效,检测摇臂关键指标参数,均满足图纸要求。试验结果合格,达到应用要求。

2.3.3 切换耐久试验

切换耐久试验是通过电磁阀控制停缸摇臂,使凸轮在这一圈是高升程,下一圈是零升程,如此循环,完成300万次循环。记录电磁阀的通电次数和接近开关采集的摇臂切换次数。实测数据显示,通电次数和切换次数一致,试验结果合格,见图10。

图10 切换试验台架和设备

3 结论

(1)通过设计、制造摇臂式停缸系统,实现该系统能够工作,可以进行大升程和零升程的来回切换。

(2)通过停缸摇臂响应试验,初步掌握响应时间和油压、温度的关系,为将来建立复杂的控制模型打下初步基础。

(3)通过测量获取大升程状态和停缸状态凸轮轴扭矩数据、正常状态和停缸状态的气门升程数据,总体正常,可作为将来凸轮轴结构优化参考。

(4)通过大升程耐久试验、零升程耐久试验和切换耐久试验,证明该机构的耐久性和切换可靠性合格,已达到应用要求。