某款当量燃烧天然气发动机活塞设计

2021-07-15李朝阳李徐东

李朝阳,李徐东

(上海柴油机股份有限公司,上海 200438)

0 引言

活塞作为发动机的心脏,其性能及可靠性直接影响着发动机整机性能。天然气发动机活塞需要针对天然气发动机的技术特点进行开发。天然气发动机为点燃式点火,为避免发动机爆燃,天然气发动机的压缩比和爆发压力一般要小于柴油机。

对于天然气发动机,由于其火焰传播速度较低,在活塞设计时需要考虑促进火焰的传播。由于燃烧室形状对缸内气体的流动有着重要影响,而缸内的气流运动对燃烧过程尤为重要。

1 天然气发动机活塞特点

对于天然气和新鲜空气预混合的发动机,为组织高效燃烧,在进入气缸前,需要精确控制新鲜空气和燃气的比例,并充分混合。进入气缸后,与活塞相关的影响燃烧的关键参数包括以下几项:

(1)涡流;

(2)挤流面积/挤流速度;

(3)压缩比。

天然气发动机活塞设计一般基于柴油机本体活塞进行改进,为防止爆震,一般天然气发动机活塞压缩比在11~12之间。其中涡流受进气道影响较大,挤流速度和活塞燃烧室的碗口直径关系较大,由于压缩比和机械结构的限制所致,还可以考虑收口燃烧室。其中浅盆型燃烧室和收口燃烧室对比如图1所示。

图1 浅盆型燃烧室和收口型燃烧室示意对比

在当量燃烧的天然气发动机燃烧室设计中,一般采用紧凑型燃烧室,并在设计中兼顾性能和耐久性。通过设计适当的碗口直径、压缩比等参数,可以获取不同的挤流面积和速度,碗口直径越小挤流速度越高(如图1所示),进而影响发动机的燃烧速度(如图2所示)及热效率和失火极限。

图2 不同碗口挤流速度对比

2 活塞燃烧室设计

天然气发动机一般基于柴油机活塞基础或原有活塞作进一步的更新设计,因此活塞的设计是一个迭代过程,通过改变燃烧室的几何形状来计算压缩比,再重新调整活塞碗的几何形状,直到达到理想压缩比。压缩比的计算方法是气缸总体积比上气缸上表面到当活塞达到上止点时活塞上表面间的体积。

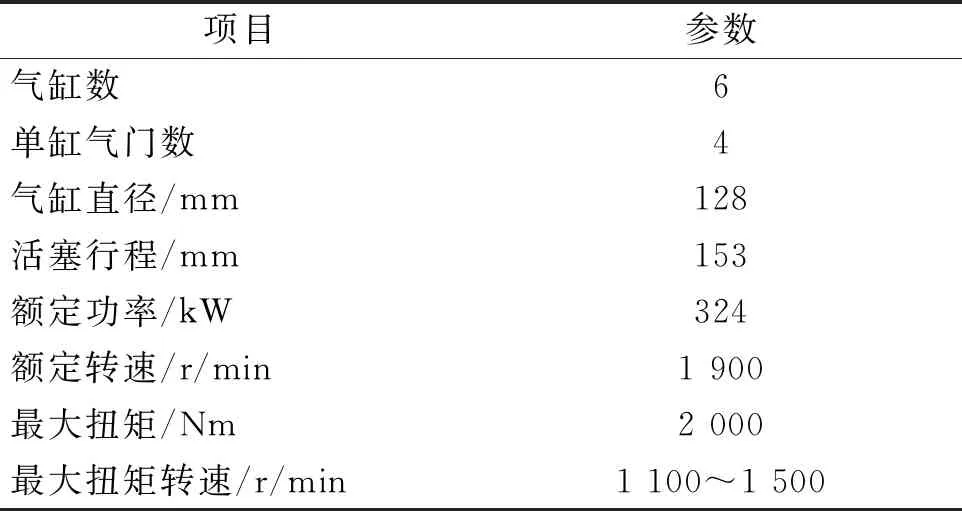

研究对象为直列六缸、增压中冷、火花塞点火的当量燃烧天然气发动机。发动机的主要参数见表1。

表1 发动机主要技术参数

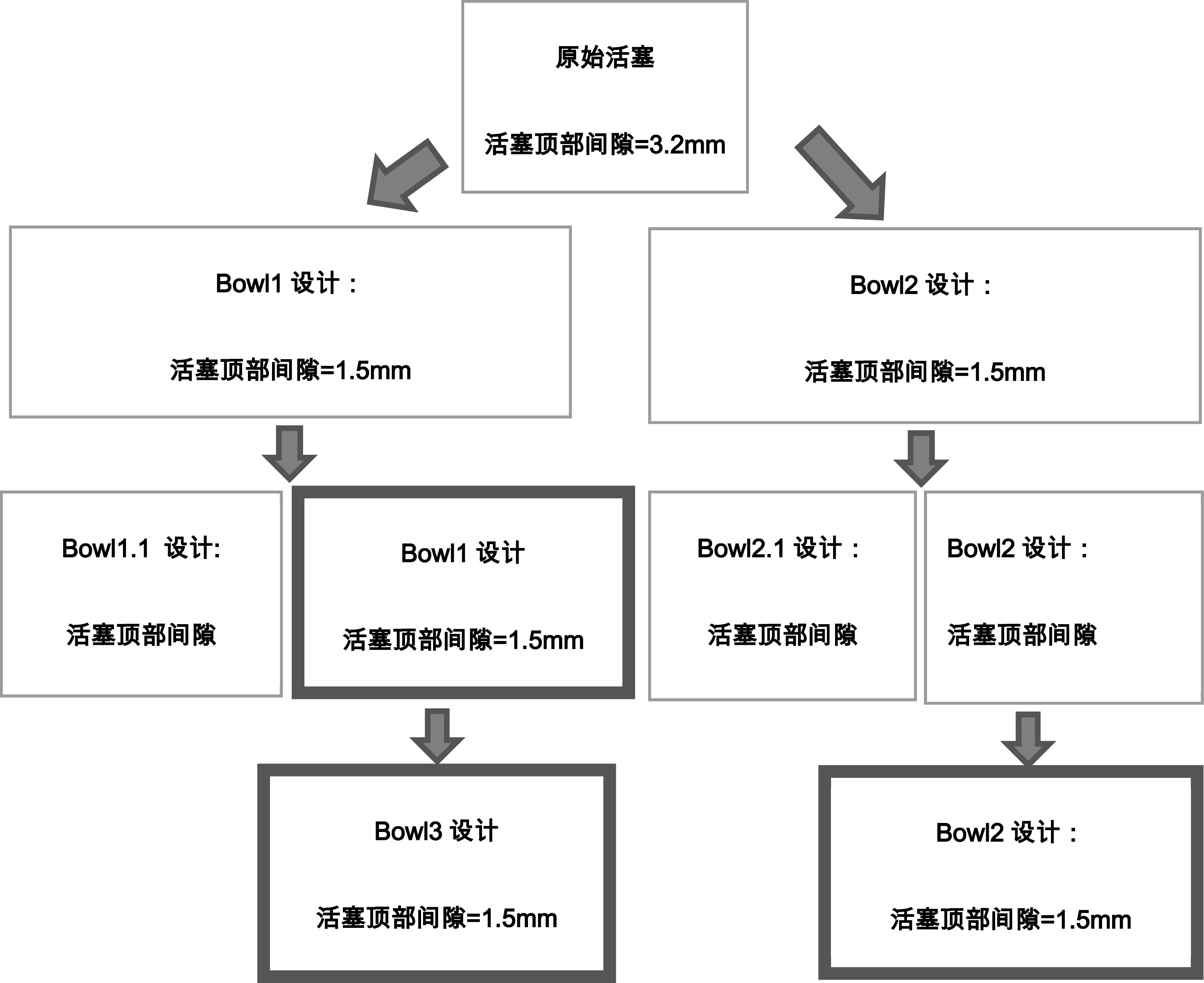

设计发动机新活塞时,以原有天然气发动机活塞为基础,其迭代设计过程如图3所示。

图3 活塞设计过程

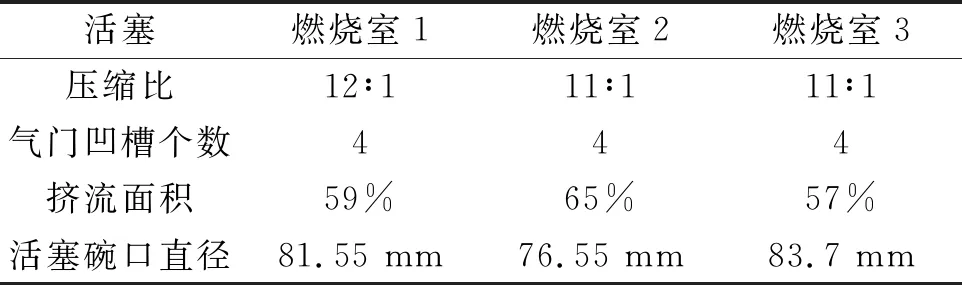

在原始活塞基础上,首先减小活塞的顶部间隙,直至达到活塞和气门的运行极限;然后逐步增大活塞挤流面积。由于受到压缩比限制,意味着必须加大活塞燃烧室凹坑的深度,直至达到油冷腔或连杆小头壁厚的机械极限。实际计算时,在原始活塞基础上,设计出多个型号的新活塞。其中红色框内的活塞方案为符合目标参数的方案,这3种方案的活塞设计参数如表2所示。

表2 燃烧室设计参数

当活塞燃烧室确定后,首先对活塞的材料进行选择。由于天然气发动机活塞机械负荷低而热负荷高,所以综合考虑天然气发动机活塞的热负荷、机械负荷以及制造成本时,天然气发动机活塞倾向于选择传热效果好,机械强度相对较低的铝合金材料,同时成本也较低。

活塞结构设计主要包括活塞环槽,油冷腔以及活塞销孔等结构的设计。在设计活塞结构时应考虑天然气发动机的固有特点,例如小负荷时缸内负压对机油的抽吸,以及天然气发动机的HC排放控制等因素,需要对这些情况做针对性的结构设计。此外,对于发动机气门和活塞的安全距离设计,需要进行运动学分析并在活塞头部设计避阀坑。

当活塞外形及材料设计完成后,可以利用有限元技术进行模拟分析。包括活塞的温度分布、应力分布以及疲劳安全系数。对于热负荷较高的天然气发动机,活塞的头部温度和热应力是重点关注项目。

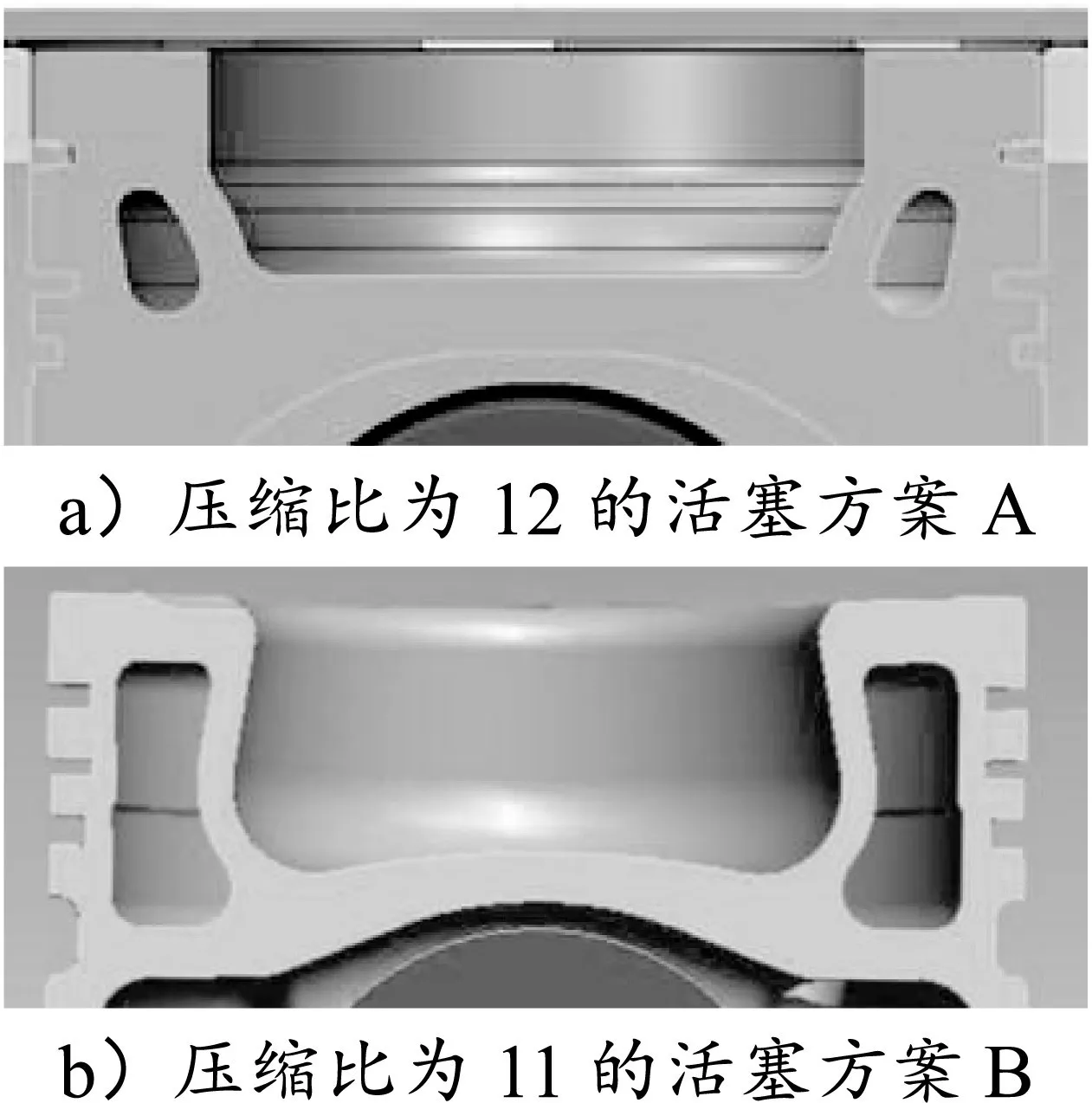

通过上述的制造可行性分析及计算,由于燃烧室3挤流面积小且和燃烧室1差异不大,为减小样机及测试成本,最终在燃烧室1和2的基础上进行样件设计制作,作为试验方案A和B进行装机测试,设计完成后的活塞燃烧室剖面图如图4所示。

图4 不同活塞方案剖面图

3 燃烧性能测试

对图4所示的2种活塞方案进行装机性能测试。在数值模拟的基础上,对2种不同形状的燃烧室进行试验。试验发动机采用当量燃烧和高压冷却EGR方案,根据转速和进气质量流量等参数,精确控制天然气供给量,EGR率和点火时刻,并利用氧传感器对发动机空燃比进行实时检测和反馈。发动机试验装置示意图见图5。

图5 发动机试验装置示意图

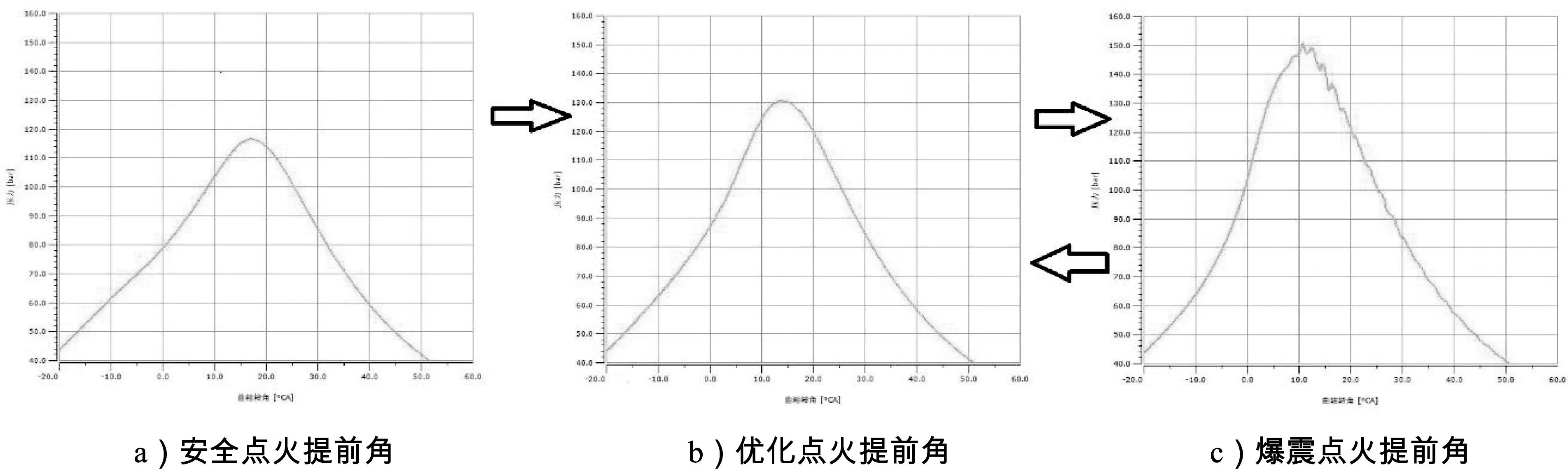

在发动机结构定型的情况下,当进行发动机性能试验时,不同类型的活塞燃烧室会影响发动机的燃烧速度、经济性、抗爆震能力。但是上述因素还会受到进气量、空燃比等其他参数的影响。因此在发动机试验过程中,需要选定常用工况点,并固定发动机的进气量、EGR率、空燃比等相关参数。其中点火提前角对发动机的燃烧有较大影响,如图6所示。当点火提前角增加时,发动机燃烧速度和爆发压力增加,即经济性变优,但是发动机的爆震也会增加。为达到不同活塞方案的对比效果,需要测量气缸压力和爆震强度,然后针对每个活塞方案作点火提前角标定。

图6 点火角对燃烧影响示意图

点火提前角标定试验过程如图7所示。首先要保证不同活塞方案测试时的外部参数的一致性,调整发动机的油门和转速,使发动机进气量、空燃比、EGR率、增压器废气阀位置保持固定,同时节气门和EGR阀的开度也不允许有较大偏差。第二步是设置一个较小的安全点火提前角,并保证发动机排气温度不超过限值。第三步是逐步增加点火角,直到发动机出现轻度爆震。第四步是小幅减小点火提前角,直到发动机爆震刚刚消除。然后将该点火提前角作为当前活塞方案的标定值。由于需要多个典型工况点进行比较,该过程需要重复多次。

图7 点火角标定及燃烧分析仪测量

当点火提前角标定完成后,分别对各工况点进行发动机性能测试,并检测气缸压力,分析不同方案的燃烧特性,其中发动机固定650 kg/h进气量。1 200 r/min,10%EGR率时的燃烧参数如表3所示。在表3中,AI10为当前循环气缸内燃料热量释放10%时对应的曲轴转角,AI50为当前循环气缸内燃料热量释放50%时对应的曲轴转角。

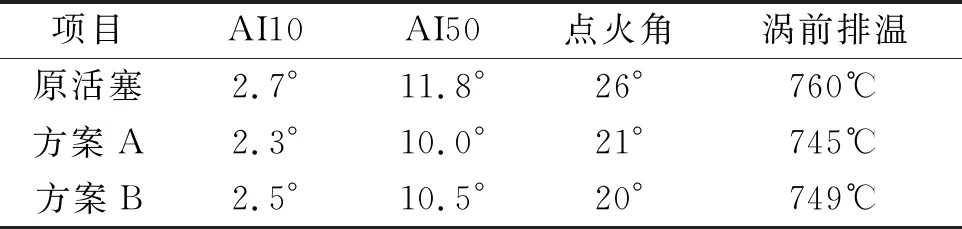

表3 活塞方案燃烧参数对比

根据表3数据,在相同爆震余量的情况下,新活塞A的燃烧速度相对较快且排温较低,综合考察发动机的常用工况和活塞制造成本,最终选择活塞A作为最终方案。

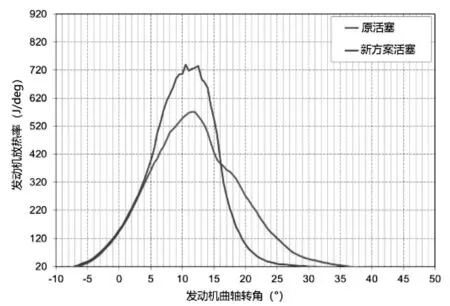

活塞方案确定后,还需要作进一步的性能和排放标定,以及发动机测试,以确定进气量、EGR率等其他发动机运行参数。当发动机标定开发完成后,对比原活塞和新活塞数据,新活塞的燃烧速度相对比原有活塞更高,相应发动机的经济性也有所提高,其中最大扭矩点放热率如图8所示,经济性和排温对比见表4。

图8 新旧活塞方案的放热率对比

表4 新旧活塞方案发动机参数对比

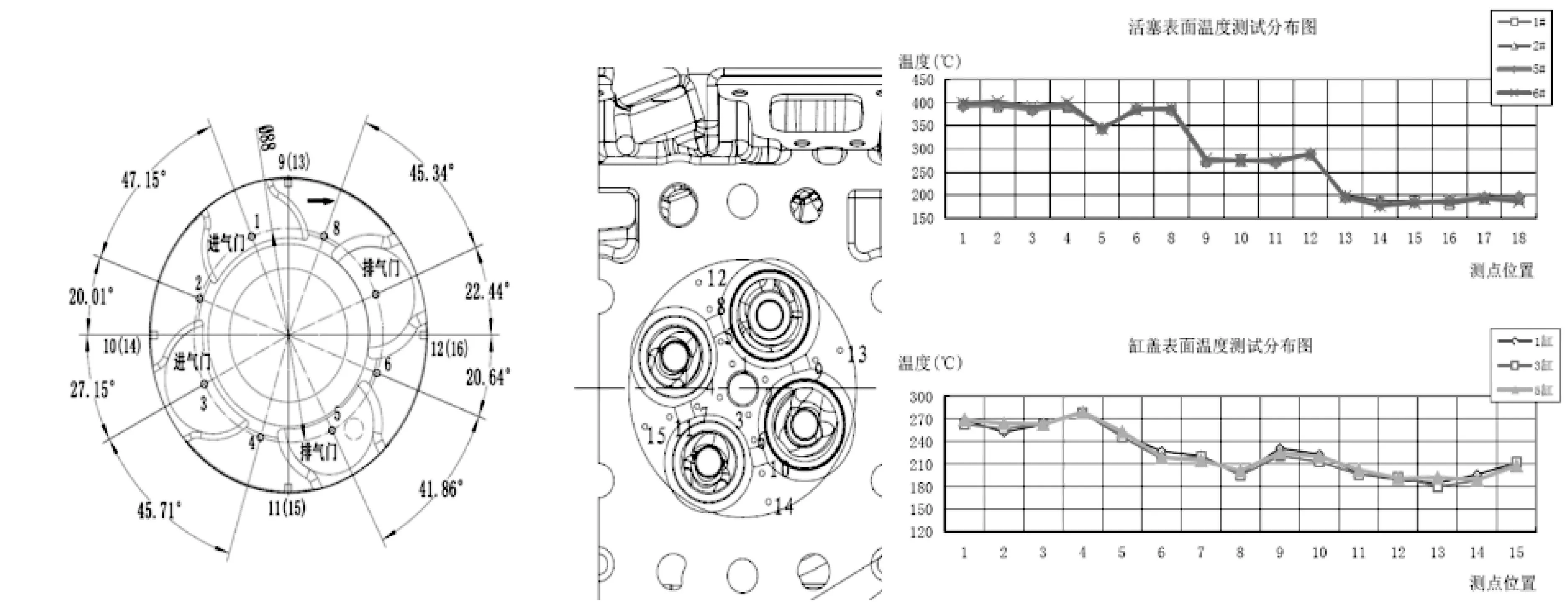

4 活塞可靠性测试

对选定的活塞方案,在完成发动机标定及性能测试后,还需要对活塞和缸盖底面进行温度测试,主要检查零部件的可靠性。测试结果表明,活塞表面及缸盖的底面温度在零部件材料允许范围内(如图9所示)。至此,对燃烧方案进行设计冻结。

图9 活塞及缸盖底面温度测点图

天然气发动机新活塞需要经过台架试验验证,然后才可放心交付用户使用。该活塞在发动机台架上运行1 500 h后,活塞各部位均无开裂现象,裙部以及活塞销孔部位磨损良好,发动机性能及机油消耗达到设计目标。说明新燃烧室活塞可满足天然气发动机的使用要求。

5 结论

通过上述分析和试验,可以得到如下结论:

(1)提升天然气发动机燃烧速度,可以在活塞设计时考虑增加挤流面积以提升进气湍流动能;当挤流面积无法增加时,可以采用缩口型燃烧室。

(2)设计活塞燃烧室时,需要基于迭代设计出多个方案。经过材料结构及模拟分析,可进一步对方案进行筛选。

(3)不同活塞方案进行装机测试对比时,需要保持相同的发动机状态。对于点火提前角参数,可按照相同的爆震余量进行设定。

(4)活塞选型及发动机标定完成后,需要检查活塞温度,并进行发动机耐久性试验。