红花采摘腔室气流场仿真优化设计与试验

2021-07-14张立新张晓伟夏元清

陈 飞,葛 云,张立新,张晓伟,夏元清,2

(1.石河子大学 机械电气工程学院, 新疆 石河子 832003;2.北京理工大学 自动化学院,北京 100081)

红花,别名:红蓝花、草红花,菊科一年或二年生草本植物.红花作为名贵中草药材和油料,有活血化瘀,散湿去肿的功效.红花用途广阔,可用于中药、食品、染料、油料和饲料[1],红花是新疆主要的经济作物之一.

近年来,随着红花种植面积迅速扩大,收获问题成了制约红花规模种植的重要瓶颈,人工收获普遍存在成本高、效率低、收获不及时等问题.因此,机械化收获成为红花规模化发展不可欠缺的重要环节.目前国内外对红花采收机械都有一定的研究,红花采收原理主要分为气吸式、切割式、气吸切割式和对辊式4种[2-3].红花采收机的研究和报道多是以优化采摘装置促进花丝与果球分离,提高采收率为目标.但实际的采收过程还包括采摘红花花丝前果球的定位、花丝采摘后抛出后的输送等环节.特别是红花花丝形态各异,在输送过程中花丝运动轨迹受气流影响较大,如果运输过程的各个参数设置不当,红花花丝会在采摘腔室内持续运动而无法直接进入收集装置,影响输送效率,即使红花花丝采摘效率较高,也会造成红花花丝长时间停留在采摘腔室,造成堵塞和降低作业效益,甚至会造成花丝掉落率增加.

为解决以上问题,国内外学者针对腔室内气流场的分布特性展开了大量的研究[4-8],如瞿之平等[9]应用计算流体力学软件Fluent中的Mixture多相流模型、标准k-ε湍流模型与SIMPLEC算法,对抛送装置内气固两相流动进行了数值模拟,揭示了叶片式抛送装置抛送物料时内部气流和物料复杂的流动特性;刘飞等[10]运用计算流体动力学CFD技术,分析了揉碎机内腔气流场的压力场分布形态和速度场分布形态;李洪昌等[11]研究了风筛式清选室内气流场的分布情况.而关于利用对辊将物料采摘后抛出的研究相对较少.

为此,文中基于Fluent流体仿真软件对红花花丝采摘后在采摘腔室内的运动轨迹进行分析,得出影响红花花丝运动轨迹的主要影响因素,在不同工作参数下,进行模拟仿真,并对仿真结果进行试验验证,最终得到采摘腔室的较佳工作参数.

1 对辊式红花采收机结构与工作原理

1.1 结构和工作过程

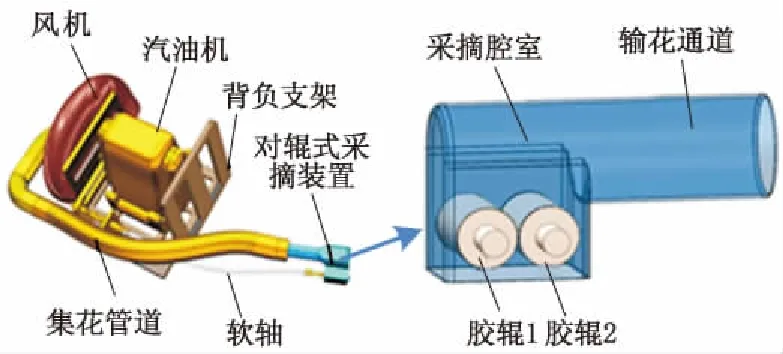

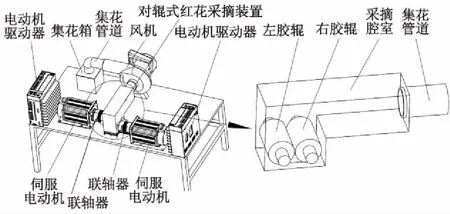

对辊式红花采收机,其结构如图1所示,由背负支架、汽油机、风机、集花管道、软轴、对辊式采摘输送系统组成.

图1 对辊式红花采收机结构图

1.2 工作原理

人手握持对辊式采摘装置,对准并靠近待采摘的红花果球,此时高速旋转的对辊在其周围产生气流压力差使红花丝聚集、收拢,花丝在对辊的拉拔作用下脱离果球,并随着对辊的高速旋转花丝被抛入采摘腔室内,在气流的作用下,红花花丝移动至输花通道,并沿着输花通道进入储花室,完成红花花丝的采摘.

2 采摘腔室中花丝运动轨迹分析

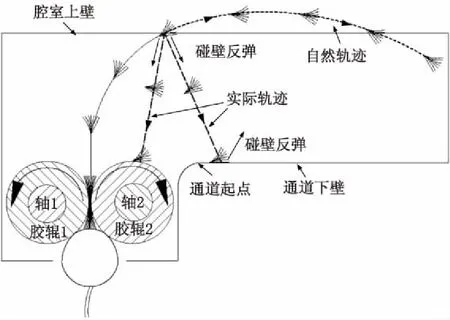

为了更清晰准确地分析红花花丝运动轨迹的变化,将采摘装置内部按功能划分为采摘腔室和输花通道两个区域:其中通道起点以左、腔室上壁以下的区域为采摘腔室;通道起点以右、通道上下壁之间的区域为输花通道.花丝能够进入输花通道即为有效收集.

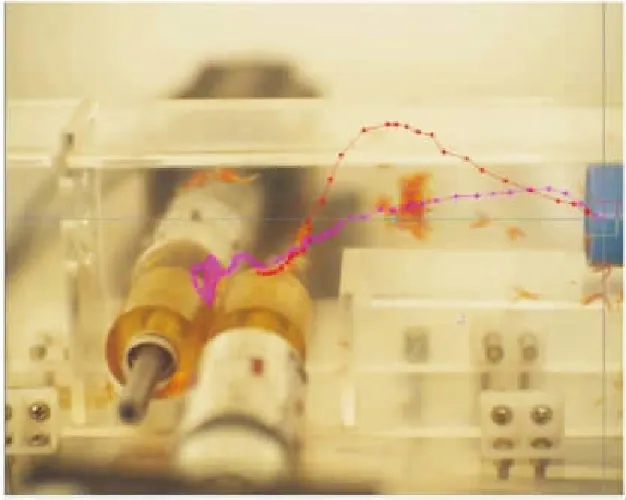

红花花丝在采摘腔室内随气流流动,花丝运动轨迹如图2所示.采摘腔室内为负压状态,对辊转速1 400 r·min-1,花丝受各种因素的影响,运动轨迹较为复杂,由于对辊高速回转,将花丝拉拔抛出以后,花丝轨迹在无障碍情况下呈抛物线状,但为了减少采摘装置体积和质量,更便于携带和人手握持,在靠近对辊处设置的采摘腔室的上壁会阻碍被向上抛起来的花丝簇,花丝碰到采摘腔室上壁后轨迹发生改变向采摘腔室下壁反弹,如果速度足够,花丝将继续反弹,反之速度较小花丝则掉落在对辊上或者通道下壁附近,掉落的花丝或继续停留,或被旋转的对辊带出采摘腔室.因此为了保证有效地采摘和收集,应改变采摘腔室内气流场的运动速度分布和花丝的运动轨迹,从而使被摘离的花丝在向上抛送且未到达采摘腔室上壁的过程中,被腔室内气流场有效带离采摘区,被抛向输花通道.因此如何有效提高采摘腔室内气流场水平运移速度是提高红花采收效率的关键因素.

图2 对辊摘离后花丝运动轨迹图

假设输花通道后部提供负压,以使摘离的花丝尽快被收集,在对辊转速1 400 r·min-1的情况下,文中采用ANSYS19.0/Fluent模块进行模型边界条件设定和求解,对采摘腔室内部气流场进行流场仿真分析.仿真分析时对红花采摘腔室作如下假设:① 空气为可压缩理想空气;② 室温为恒定 25 ℃,大气压为 1.01×105Pa;③ 红花采摘腔室施加无滑移边界条件;④ 红花花丝在采摘腔室内的运动为气固两相流,设置第1相为空气,第2相为红花花丝.

红花花丝入口边界条件设为压力入口边界条件,结合实际情况设置大气压力为边界值,压力大小为1.01×105Pa.

红花花丝出口边界条件设为压力出口边界条件,负压值等于负压气室的负压值.

壁面边界条件:壁面为刚性无滑移壁面,不考虑壁面弹性的影响,因此选用标准壁面函数[12-13].求解时湍流模型选择 Realizable k-epsilon模型,定义最大运算步数为1 000,残差收敛条件为1×10-3,计算达到收敛条件为止.

担任班主任工作已有十多个年头,经历过刚开始时的迷糊、不知所措,继而被琐事搞到焦头烂额,也有过一心鞠躬尽瘁、死而后已的思想,然后精疲力尽,却吃力不讨好。当然也有过小有收获时的自足、欣慰,其中的滋味也就只有经历过才知道。班主任的工作是琐碎的,但我坚信,如果能建设好一支干部队伍,一定会对自己的工作有莫大的帮助。班干部是班级的核心力量,是班主任进行工作的有力助手,巧选妙用这些小帮手,也就显得更加举足轻重。班干部队伍的构建过程需要我们班主任花心思,随着工作经验的不断积累和自我学习,在班主任工作中也有了自己的一些想法。这次我想谈谈在不同时期下班干部选拔上的一些做法。

仿真结果如图3所示,速度云图中不同颜色代表不同大小的速度值,根据颜色的差异可以查看采摘腔室内速度大小的分布情况.对辊上方有大面积的低速区域,尤其在胶辊1上方,红花花丝受到对辊自转和胶辊1上方涡流的影响,使对辊上方低速区增大,导致花丝轨迹紊乱不一.

图3 速度云图

为了消除对辊自转和涡流产生的影响,课题组在采摘腔室左侧挡板增加导流孔,目的是减小低速区域面积,增大水平方向力,减小进气口压力.并针对有、无导流孔的条件下进行红花输送系统气流场采摘效果高速摄像试验,试验跟踪几簇花丝的运动轨迹,并分别进行标识,采摘腔室内花丝运动轨迹对比试验结果如图4所示,在无导流孔条件下(图4a),红花花丝轨迹紊乱不一,存在碰壁、回旋现象,输送效率很低;在设置导流孔的条件下(图4b),红花花丝轨迹较为统一,且远离对辊,更接近或趋向于进入集花管道,且轨迹与抛物线轨迹较为接近,收集效率较高.

图4 花丝轨迹对比图

从以上分析可知,在采摘腔室前端挡板上设置导流孔可优化红花花丝运动轨迹,使之更趋向于被收集,降低花丝在对辊上方盘旋、反弹、掉落的机率.因此是一种有效提高收集效率和采收质量的方式,但导流孔的孔径大小和个数均是重要影响因素,因此文中将采用流场仿真分析,探明其对红花丝收集效率和采收质量的影响规律.

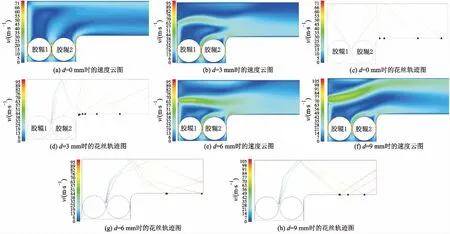

3 导流孔孔径变化对采摘质量影响

为了研究导流孔孔径大小对采摘腔室内花丝运动轨迹的影响,根据采摘腔室的结构参数,从既能打破对辊上方低速区又能尽量避免外界气流对采摘腔室气流场扰动的设计角度出发,设置导流孔直径的仿真变化范围在0~9 mm,间隔为3 mm.分别设置d=0(无孔)、3、6和 9 mm共4种仿真方案进行仿真,分析采摘腔室内速度分布和花丝运动轨迹的变化.仿真结果如图5所示,速度云图中呈深蓝色的均为低速区域,且存在速度梯度的区域存在不同程度的涡流现象.当d=0 mm(无孔)时(图5a),气流从进气口进入,绕过对辊后,由于对辊旋转对气流产生扰动,产生涡流,在对辊上方形成较大的低速区域,尤其集中在胶辊1的上方;当d=3 mm时(图5b),导流孔旁最高速度区域轨迹呈弧形,腔室内低速区域有所减少,对辊上方仍存在涡流现象;当d=6 mm时(图5e),导流孔旁最高速度区域轨迹基本平直,且面积明显扩大,涡流现象减弱;当d=9 mm时(图5f),导流孔旁最高速度区域轨迹向上倾斜沿腔室上壁流动,相较于前者(d=6 mm),最高速度区域未明显增加,且对辊上方低速区域反而有所增大,且仍存在涡流现象.

花丝轨迹图中的标记点为花丝与输花通道下壁碰撞点,碰撞点离胶辊2越远说明花丝将来越有利于被有效收集.由图5可以看出,随着导流孔孔径的增大,花丝轨迹趋于一致,通道下壁花丝碰撞点逐渐后移.当d=0 mm(无孔)时(图5c),花丝在被对辊抛出后轨迹紊乱不一,花丝多次碰撞腔室上壁,反弹后频繁碰撞通道下壁和对辊的现象,收集效率和采收质量很低;当d=3 mm时(图5d),花丝在被对辊抛出后轨迹大致统一,在碰撞腔室上壁前后水平方向受力较小,导致水平位移较小,但碰到采摘腔室下壁反弹后,轨迹变得紊乱不一,总体上收集效率和采收质量有一定的提高;当d=6 mm时(图5g),花丝受到的水平方向力明显增大,导致水平位移明显增加,碰到腔室上壁的位置后移,通道下壁碰撞点趋于统一,部分花丝未碰撞通道下壁直接通过输花通道,收集效率和采收质量明显提高;当d=9 mm时(图5h),由于最高速度区域位置的不同,相比前者(d=6 mm),花丝在被对辊抛出后受到的水平方向力增大,随之水平位移增大,腔室上壁碰撞点后移,但通道下壁花丝碰撞点变得分散,无花丝直接通过输花通道,收集效率和采收质量较之前有降低.

图5 不同孔径时腔室气流场速度云图和花丝轨迹图

综上分析,当d=6 mm时,导流孔旁最高速度区域轨迹基本平直,且花丝轨迹较为统一,收集效率和采摘质量较高.

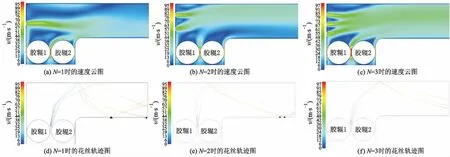

4 导流孔数量对采摘质量的影响

基于对孔径大小仿真分析得出的结论,选取最优孔径大小,通过增加导流孔数量研究其对采摘腔室内花丝运动轨迹的影响,分别设置导流孔数量N=1、2、3共3种方案进行仿真,分析采摘腔室内速度分布和花丝运动轨迹的变化.

仿真结果如图6所示,速度云图中呈深蓝色的均为低速区域,随着导流孔数量的增加,低速区域不断减少,涡流现象逐渐减弱.当N=1时(图6a),最高速度区域轨迹基本平直,胶辊1上方和腔室上壁下方仍存在低速区域,涡流现象减弱;当N=2时(图6b),腔室上壁下方形成较大面积高速区域,但对辊上方仍存在一部分低速区域,涡流现象得到抑制;当N=3时(图6c),对辊上方低速区域大范围减少,低速区面积显著降低,涡流现象几乎消失.

花丝轨迹图中的标记点为花丝与输花通道下壁碰撞点,碰撞点离胶辊2越远说明花丝将来越有利于被有效收集.由图6可以看出,随着导流孔数量的增加,花丝运动轨迹逐渐一致,通道下壁花丝碰撞点逐渐后移直至消失.当N=1时(图6d),花丝受到的水平方向力增大,导致水平位移变大,采摘腔室上壁壁花丝碰撞点后移,通道下壁花丝碰撞点大致统一,个别花丝未碰撞通道下壁直接通过输花通道,收集效率和采收质量明显提高;当N=2时(图6e),花丝碰壁前运动趋于一致,花丝在碰壁后受到的水平方向力增大,使水平位移增加,通道下壁花丝碰撞点较为统一,有部分花丝未碰撞通道下壁直接通过输花通道,收集效率和采收质量明显提高;当N=3时(图6f),花丝被对辊抛出后,碰壁前后运动趋于一致,花丝在碰壁前后受到的水平方向力明显增大,导致水平位移显著增加,全部花丝未碰撞通道下壁直接通过输花通道,高速区域基本覆盖花丝运动轨迹区域,收集效率和采收质量大幅提高,拋送距离和拋送效率明显改善.

图6 导流孔数量变化时腔室内的气流场速度云图和花丝轨迹图

上述分析显示,在d=6 mm、竖向排列和间距h=15 mm的条件下,水平方向力增大,红花花丝轨迹基本处在高速区域,一致性较高,收集效率和采收质量较高,因此可认为该参数条件下的采摘腔室适合红花花丝的采摘收集.

5 试 验

对辊式红花采摘试验台如图7所示.对辊式红花采摘试验台由对辊式红花采摘装置、伺服电动机、伺服电动机驱动器、收集装置和联轴器等组成.其中对辊式红花采摘装置由采摘腔室、左胶辊和右胶辊等组成,箱体由透明亚克力板制成,对辊间隙为0.5 mm[14],对辊通过联轴器与伺服电动机相连.收集装置由风机、集花管道和集花箱组成.工作时,红花从对辊式红花采摘装置下方喂入到对辊间隙,伺服电动机驱动器驱动伺服电动机工作,伺服电动机通过联轴器带动左右胶辊背向旋转,在挤压作用下,拔取红花花丝,使红花花丝与果球分离,红花花丝在风机负压的作用下通过集花管道进入集花箱.

图7 对辊式红花采摘试验台

5.1 红花试样

选用开放后1~4 d的红花为试验样本,红花含水率[15]为70.94%~81.38%.于2019年6月28日的成熟期采摘,采自石河子大学试验场,采样时确保红花无虫害、损伤,每次采摘后在半天内进行试验.

5.2 仪器设备与软件

试验设备:美国FASTEC IMAGINGTS4-100高速摄像机;北京中创天勤科技发展有限公司SM80-02430伺服电动机;QS7AA020M驱动器;耐力N7025风机;对辊式红花采摘装置;红花收集装置.高速视频处理软件:ProAnalyst-Lite Edition软件.

5.3 试验方法

按照Fluent软件仿真优化结果选取最优导流孔参数进行模具的加工制作,搭建红花采摘试验台进行红花采摘试验,试验时使用高速摄像机进行高速摄像,记录红花花丝的运动轨迹.

工作时,高速摄像机正对左右胶辊之间的采摘区域,开始试验时,伺服电动机按照电动机驱动器设定的转速匀速旋转,确保对辊式红花采摘装置运转正常,固定摄像位置后,启动高速摄像机,设定相关工作参数,调整对焦位置和光线,直到可以看到红花清晰的显示在高速摄像机屏幕上[16-18].然后将当天采摘好的红花放置左右胶辊下方,红花花丝被对辊拔下时开始记录红花花丝在采摘腔室内的运动轨迹,到红花花丝全部进入集花管道为止.

采用的高速摄像机曝光时间为1 954 μs,帧速为510帧·s-1,采集的图像设置为1 280×1 024像素.试验重复10次,每次试验完毕后,收集采摘腔室中掉落的红花花丝、输花通道中掉落的红花花丝和风机口残留的红花花丝,全部试验结束后,对拍摄的试验视频进行保存,使用图像处理软件ProAnalyst-Lite Edition对试验视频进行处理,通过慢放和动态及手动捕捉记录红花花丝簇运动轨迹,标记 2~4个红花花丝簇的运动轨迹,对红花花丝簇的运动轨迹进行分析处理.

5.4 试验结果与分析

在导流孔直径d=6 mm、导流孔数量N=3、导流孔排列方式竖向、导流孔间距h=15 mm的条件下,采摘腔室内红花花丝运动轨迹如图8所示,花丝簇的水平位移较大,抛送距离增加,花丝簇基本全部进入输花通道,收集效率较高.说明在此条件下,采摘腔室内气流平稳,花丝受到水平方向的力较大,涡流现象几乎消失,花丝被摘离后直接涌向集花管道,收集效率和采收质量都明显提高.试验结果与仿真的结论基本一致.

图8 试验花丝轨迹图

6 结 论

1)通过对采摘后的红花丝进行运动轨迹分析,得出提高采摘腔室内气流场水平运移速度是提高红花采收效率的关键因素,并通过仿真和试验确定增加导流孔是一种提高花丝收集效率和采收质量的有效方式.

2)以导流孔孔径大小和导流孔数量为影响因素,对采摘腔室内气流场速度变化和花丝轨迹进行仿真分析,并基于仿真分析结果确定采摘腔室的最优参数为导流孔直径d=6 mm、导流孔数量N=3、导流孔排列方式竖向、导流孔间距h=15 mm,此时采摘室内气流场流速稳定,花丝运动轨迹较为一致,花丝收集效率和采收质量较高.

3)利用自制的对辊式红花采摘试验台,配合使用高速摄像设备,对仿真结果进行了验证分析.试验结果与仿真结果较吻合,可为红花采收机械参数优化提供参考.